- •Содержание Введение 4

- •2. Расчет рационального состава концентрата 29

- •Заключение 38

- •Введение.

- •Технологическая схема производства меди

- •1.1 Автогенные процессы

- •1.2 Обогащение.

- •1.3 Плавка в жидкой ванне.

- •1.3.1 Особенности технологического процесса плавки в жидкой ванне (на примере медного сульфидного сырья).

- •1.3.2 Технология плавки

- •1.3.3 Характеристика отходящих газов

- •1.3.4 Конструкция печи Ванюкова

- •1.4 Конвертирование медных штейнов.

- •1.5 Огневое рафинирование

- •1.6 Электролитическое рафинирование

- •Заключение.

- •Список использованной литературы

1.4 Конвертирование медных штейнов.

Медные штейны, содержащие в зависимости от состава исходного рудного сырья и вида применяемого процесса плавки от 10—12-до 70—75 % Сu, повсеместно перерабатывают методом конвертирования. На конвертирование, кроме штейна, в расплавленном или твердом состоянии поступают богатые медью обороты, кварцевый флюс и другие материалы.

Как уже отмечалось выше, медные штейны состоят в основном из сульфидов меди (Cu2S) и железа (FeS). Основная цель процесса конвертирования — получение черновой меди за счет окисления железа и серы и некоторых сопутствующих компонентов. Благородные металлы практически полностью, а также часть селена и теллура переходят в черновой металл. Вследствие экзотермичности большинства реакций конвертирование не требует затрат постороннего топлива, т. е. является типичным автогенным процессом.

Организационно процесс конвертирования медных штейнов делится на два периода. Первый период — набор сульфидной массы. В основе его лежит процесс окисления сульфидов железа и перевод образующихся при этом его оксидов в шлак. Преимущественное окисление сульфидов железа в первом периоде обусловлено повышенным сродством железа к кислороду по сравнению с медью FeS→FeO→Fe3O4.

Химизм первого периода конвертирования характеризуется протеканием реакций:

1)2FeS+3O2+SiO2= 2FeO * SiO2+2SO2+1030290 кДж (12)

2) 2FeS+3O2= 3FeO+SO2+937340 кДж. (13)

3) 2FeO+SiO2= 2FeO * SiO2 + 92950 кДж (14)

4) 6FeO+O2= 2Fe3O4 + 635560 кДж (15)

5) 3Fe3O4 + FeS + 5SiO2 = 5 (2FeO * SiO2) +SiO2 – 19930 кДж.(16)

Реакции 1 и 5 являются основными в первом периоде. Они дают почти всё тепло для процесса и обеспечивают его автогенность. Обычно конвертирование ведут при 1200—1280 С. Повышение температуры ускоряет износ футеровки конвертера. При повышении температуры в конвертер загружают холодные присадки — твердый штейн, оборотные материалы, вторичное сырье, цементную медь и гранулированные концентраты. Продуктами первого периода являются обогащенная медью сульфидная масса (белый штейн), конвертерный шлак и серосодержащие газы.

Холодный ход конвертера и недостаток кварцевого флюса приводят к пере окислению железа в шлаке и образованию больших количеств магнетита. Разогрев конвертера достигается заливкой свежей порции штейна или добавкой кварца.

В первом периоде происходит также окисление сульфидов меди, но вследствие повышенного сродства к сере она вновь сульфидируется сернистым железом [FeS]шт ↔ (FeS)шл. Содержание меди в конвертерных шлаках обычно составляет 1,5—2%. Вследствие высокого содержания меди конвертерные шлаки после обеднения либо возвращаются в оборот (в плавку на штейн), либо подвергаются самостоятельной переработке.

Первый период процесса конвертирования носит циклический характер. Каждый цикл состоит из операций заливки жидкого штейна, загрузки кварцевого флюса и холодных присадок, продувки расплава воздухом, слива конвертерного шлака. Длительность каждого цикла в зависимости от состава исходного штейна составляет 30—50 мин, После каждой продувки в конвертере остается обогащенная медью сульфидная масса. Содержание меди в массе постепенно возрастает до предельной величины, отвечающей почти чистой полу сернистой меди (Cu2S).

Продолжительность первого периода определяется, кроме содержания меди в штейне, и количеством подаваемого воздуха, которое зависит в основном от размеров (числа фурм) и состояния конвертера и организации работы. При богатом штейне (35—45 % Си) первый период продолжается 6—9 ч, при бедном (20—25 % и менее) — 16 — 24 ч. На 1 кг FeS, содержащегося в штейне, требуется около 2 м2 воздуха.

Коэффициент использования конвертера под дутьем в первом периоде составляет 70—80 %. Остальное время тратится на слив шлака и на загрузку конвертера. В конвертере остается почти чистая полу сернистая медь —белый штейн следующего состава : 78-80% Cu и 20—21 % S, сульфидов меди, а шлак сливается в процессе плавки. Он состоит в основном из различных оксидов железа (магнетита, закиси железа) и кремнезема, а также небольших количество глинозема, окиси кальция и окиси магния. В шлаке остается 1,8-3,0% меди. Для ее извлечения шлак в жидком виде направляют в отражательную печь или в горн шахтной печи.

Второй период — получение черновой меди за счет окисления ее сульфида по суммарной реакции

Cu2S+02=2Cu+SO2+215000 кДж (17)

Этот период проводится непрерывно в течение 2—3 ч без загрузки каких-либо твердых и оборотных материалов и при подаче только воздуха, обогащенного кислородом. Готовую черновую медь в зависимости от места проведения рафинирования либо заливают в жидком виде в миксер и далее по мере надобности в рафинировочную печь, либо разливают в слитки массой до 2т и отправляют на рафинировочные заводы. Продуктами второго периода является: черновая медь, содержащая 98,4-99,4% - меди, 0,01-0,04% железа, 0,02-0,1% серы, и небольшое количество никеля, олова, мышьяка, серебра, золота и конвертерный шлак.

Конвертерные шлаки медного производства содержат, %: 1,2— 3 Сu; 20—28 SiO2; 50—55 Fe; небольшое количество CaO, MgO, O2O3, А12О3- Железо в этих шлаках присутствует в форме двух оксидов: FeO и Fe3O4. Содержание магнетита может изменяться в очень широких пределах — от 10 до 28—30%.

Выход конвертерного шлака от массы штейна, % ……... 30—80

Извлечение меди, %:

в черновую медь ……………………………….87—92

в конвертерный шлак ……………………………….3—6

в обороты ……………………………….4—6

потери ………………………………0,5—0,8

Извлечение меди в черновую медь при конвертировании в основном зависит от выхода конвертерного шлака и концентрации в нем меди. Выход конвертерного шлака снижается с обогащением штейна медью, и, несмотря на некоторое увеличение содержания меди в меньшем объеме шлака, ее извлечение при конвертировании богатых штейнов возрастает.

Конвертерные шлаки не являются отвальными и поэтому их направляют в оборот или подвергают специальной переработке. Казалось бы, поскольку конвертерные шлаки все равно направляют на обезмеживание, повышенное содержание в них меди не имеет существенного значения и принимать какие-либо меры для получения более бедных шлаков нет острой необходимости. Однако вследствие того, что увеличение количества оборотных материалов и обогащение их извлекаемым металлом ведут к увеличению его конечных потерь, следует стремиться к получению конвертерных шлаков с минимально возможной концентрацией меди.

Для уменьшения перехода меди в конвертерные шлаки необходимо:

вести процесс достаточно горячо (1280—1320 °С) для обеспечения более полного восстановления магнетита и одновременного снижения содержания в шлаках растворенных металлов и мелких частиц штейна;

проводить очередной слив конвертерного шлака после приема свежей порции штейна с целью промывки шлака бедным штейном и снижения содержания меди в общей массе расплава;

поддерживать оптимальную кислотность шлака.

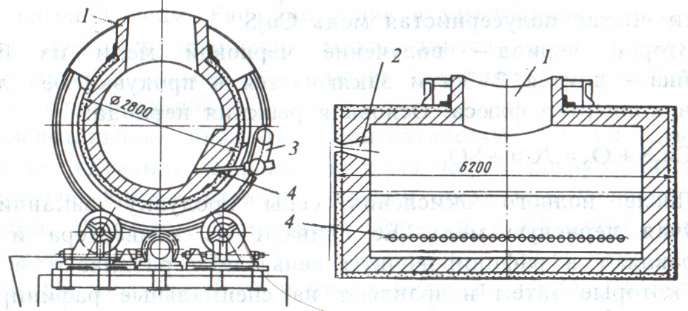

Для конвертирования штейнов используют горизонтальные конвертеры Конвертер представляет собой железный сварной кожух с торцовыми днищами, футерованный хромомагнезитовым кирпичом. Вблизи торцовых днищ на корпусе закреплены два опорных бандажа. Рядом с одним из них установлен зубчатый венец, соединенный через редуктор с электроприводом. С помощью этого устройства конвертер поворачивается вокруг горизонтальной оси.

Все обслуживание конвертера (загрузка, слив расплавов, удаление газов) осуществляют через горловину, находящуюся в средней части корпуса. Подачу воздуха в конвертер производят через фурмы, расположенные на одной стороне корпуса по его образующей. В последние годы на конвертерах стали применять фурму-коллектор. В этом устройстве воздушный коллектор устанавливают на уровне фурменных трубок, закрепленных в его корпусе. На противоположной стороне коллектора точно по оси фурменных трубок приварены шариковые запорные клапаны, позволяющие производить чистку фурм без прекращения подачи дутья в работающий конвертер.

В современной практике медной промышленности используют горизонтальные конвертеры вместимостью по меди 40, 75, 80 и 100 т. Длина конвертеров 6—12 м, диаметр 3—4 м. Число фурм 32—62, диаметр 40—50 мм.

Горизонтальные конвертеры — аппараты периодического действия. Основными рабочими положениями конвертера в зависимости от угла его поворота вокруг горизонтальной оси являются: заливка штейна, продувка штейна (фурмы погружены в расплав), слив шлака, слив черновой меди. Газы, образующиеся при продувке штейна, поступают через горловину в герметизированный на пыльник, установленный над конвертером, и далее—в газоходную систему.

Несмотря на значительную герметизацию на пыльников, подсосы воздуха к отходящим газам очень велики и составляют до 300—400 % от объема первичных конвертерных газов, что приводит к их существенному разбавлению по содержанию S02. Газы процесса конвертирования, содержащие до 4—4,5 % S02, используют для получения серной кислоты.[5]

Рисунок 3. Горизонтальный конвертер.

1–горловина; 2-окно для загрузки флюсов; 3 – воздушный коллектор; 4–фурмы.