- •Часть III

- •Введение

- •Порядок проведения практических занятий.

- •Лаборатория и оборудование.

- •Меры безопасности.

- •Порядок выполнения лабораторных работ.

- •Оформление отчётов.

- •Теоретические сведения.

- •Показатели относительной степени деформации и зависимости между ними

- •Задание.

- •Контрольные вопросы

- •Теоретические сведения.

- •Задание.

- •Контрольные вопросы

- •Теоретические сведения.

- •Значения fn и , при которых параметр a достигает максимума

- •Задание.

- •Задание.

- •Контрольные вопросы

- •Теоретические сведения.

- •Задание.

- •Задание.

- •Контрольные вопросы

- •Теоретические основы.

- •Параметры процесса волочения

- •Определение геометрических параметров процесса волочения

- •Показатели относительной деформации металла при волочении и зависимость между ними

- •Определение технологических параметров процесса волочения

- •Оформление отчёта

- •Контрольные вопросы

- •Теоретические основы

- •Скорости волочения на 4-х передачах волочильного стана

- •Контрольные вопросы

- •Теоретические основы

- •Теоретические основы

- •Оформление отчёта

- •Библиографический список.

Теоретические основы

Конструкция основного технологического узла большинства отечественных волочильных станов – волока, установленная в волокодержателе с ёмкостью для технологической смазки, – за последние десятилетия не претерпела принципиальных изменений. Присущие этому узлу недостатки – значительные потери энергии на внешнее трение и пластические формоизменения, вызванные дополнительными сдвиговыми деформации, а также малая интенсивность отвода тепла из очага деформации – сдерживают рост скоростей волочения и требуют увеличения мощности привода тяговых устройств волочильных станов.

Энергетический анализ процесса волочения [7, с.35-37] показывает, что 10% всей энергии, подводимой к волочильному барабану, затрачивается на увеличение потенциальной энергии кристаллической решётки пластически деформируемого металла, а остальная её часть (≈ 90%) переходит в теплоту в очаге деформации. Из этих 90% около 70% связано с продольной вытяжкой проволоки, что можно считать неизбежным и даже полезным, а остальные 20% расходуются на внешнее трение в волоке (≈ 14%) и на дополнительные пластические сдвиги, вызванные искривлением первоначально плоских поперечных сечений проволоки (≈ 6%). Последние два источника энергозатрат могут быть существенно снижены путём создания более рациональной схемы волочения, включающей оптимизацию профиля деформационной зоны и интенсификацию подачи смазки в волоку. При больших обжатиях, достигающих 40%, на преодоление потерь на внешнее трение в очаге деформации и дополнительные сдвиги, может расходоваться энергия, доля которой в общих энергозатратах на процесс волочения составляет 30% и более.

Внешнее трение в очаге деформации (трение на поверхности контакта деформируемой заготовки с конической рабочей поверхностью волоки) проявляет себя в следующих отрицательных факторах:

увеличении усилия волочения и потерь энергии, не связанных впрямую с полезной деформацией;

повышении интенсивности дополнительных сдвигов и степени соответствующего деформационного упрочнения металла при волочении;

снижении максимальных возможных обжатий при волочении;

перегреве поверхности заготовки в очаге деформации и ограничении скоростей волочения;

изнашивании рабочей поверхности волоки и ухудшении качества поверхности готовой проволоки.

Известно также, что на волочильных станах типовых отечественных конструкций лишь 2,5% выделяющейся в очаге деформации тепловой энергии удаётся отвести непосредственно от очага охлаждением волоки, еще 2,5% уносит нагретая смазка, и, следовательно, остальные 85% всей затраченной на волочение энергии вызывают непосредственный нагрев обрабатываемой проволоки.

Процесс волочения может характеризоваться следующими видами трения:

сухое трение – имеет место при отсутствии смазки или при слишком незначительном её количестве; коэффициент трения при этом – в пределах 0,1…0,3 – в зависимости от материалов и состояния трущихся поверхностей;

граничное трение – трение при наличии очень тонкого слоя смазки, сравнимого с высотой микронеровностей; тонкий слой смазочного вещества, по-существу, адгезируется на поверхностях заготовки и волоки (образуя т.н. граничный слой) и не проявляет в полной мере свойств даже вязкой жидкости; коэффициент трения может находиться, ориентировочно, в пределах 0,01…0,1;

жидкостное трение – трение при достаточно толстом смазочном слое, когда смазочное вещество способно проявить свойства жидкости, пусть даже вязкой и полностью экранировать все возможные микронеровности поверхности заготовки; коэффициент трения при этом может быть менее 0,01.

Для уменьшения энергозатрат и повышения скоростей волочения было предложено усовершенствовать процесс волочения в следующих направлениях:

– Уменьшить средний угол наклона образующей профиля очага деформации; это приблизит условия пластической деформации к «чистому» одноосному растяжению и снизит затраты энергии на дополнительные сдвиги, однако может привести к увеличению потерь на внешнее трение из-за возрастания площади контакта очага деформации. Чтобы этого не произошло, необходимо

– Создать условия для осуществления жидкостного трения на бóльшей части длины зоны деформации обеспечением эффективного гидродинамического нагнетания технологической смазки в зону деформации в волоке, а также

– Рационально применить принцип противонатяжения при волочении как фактора, снижающего сопротивление деформации и контактные нагрузки на волочильный инструмент (для качественного процесса волочения верхний предел противонатяжения должен находиться в интервале 0,15…0,25 от величины усилия волочения – т.е. для мягких и для твёрдых сталей). Противонатяжение также снижает величину давления технологической смазки, необходимого для достижения гидродинамического эффекта жидкостного трения в зоне деформации, и, при условии непревышения его критических значений, оно не увеличивает усилия волочения. Кроме того,

– За счёт более эффективного охлаждения волочильного инструмента при интенсивной циркуляции смазки. Это может снизить температуру поверхностного слоя металла заготовки и самой технологической смазки в очаге деформации, что позволит создать условия для повышения скоростей и тем самым производительности процесса волочения.

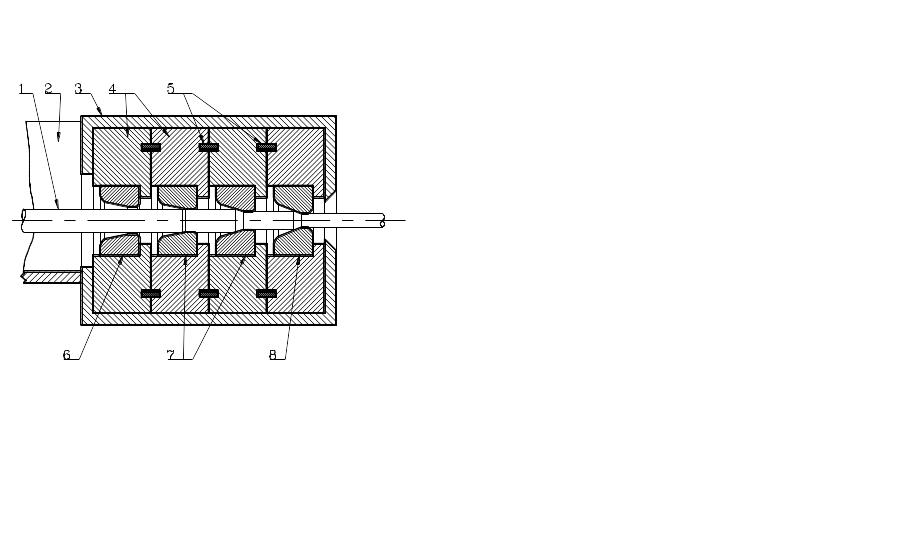

Для реализации режима жидкостного трения при волочении разработана конструкция сборной (секционной) волоки (рис.5.1).

Рис. 5.1. Сборная волока для исследования процесса волочения в режиме жидкостного трения: 1 – заготовка (катанка); 1 – смазочная ванна (мыльница); 3 – корпус; 4 – оправки волок; 5 – эластичные самоупотняющиеся кольцевые прокладки; 6 – напорная фильера; 7 – напорно-обжимающие волоки; 8 – главная обжимающая (рабочая) волока.

Катанка 1 Ø 6,5 мм, вначале, как обычно, протягивается через смазочную ванну с сухим порошкообразным натриевым мылом – мыльницу 2. Далее – через прочный цилиндрический корпус 3, где последовательно размещены секции всего инструмента (волоки), которые, в свою очередь, представляют собой оправки 4 с запрессованными в них твердосплавными вкладышами – фильерами 6 – 8. Оправки взаимно герметизированы с помощью уплотнений 5, представляющих собой эластичные цилиндрические прокладки, размещённые во взаимно соответствующих друг другу кольцевых проточках и способных самоуплотняться под действием внутреннего давления. Калибрующий поясок первой по направлению протяжки катанки фильеры 6 образует с катанкой кольцевой зазор, обеспечивающий гидродинамический эффект и нагнетание смазки в первую межфильерную камеру и повышение давления в ней. Эта фильера, таким образом, является «чисто» напорной. Следующие две волоки 7 – рабочие, т.е. обжимающие катанку, т.к. их диаметры меньше диаметра катанки. Кроме того, они последовательно поднимают давление в следующих межфильерных камерах, т.е. являются и напорными. Волока 8 – рабочая, т.е. обеспечивающая основное обжатие. Диаметры волок (обжатия) рассчитываются по условию оптимальных противонатяжений; например, противонатяжение для любой из волок 7, 8 не должны превышать величины критического противонатяжения при данном усилии вытягивания из каждой волоки.

Благодаря напорной функции фильер 6, 7, волока 8 работает при повышенном давлении технологической смазки, способствующем увеличению толщины смазочного клина при режиме гидродинамического трения при смазывании соответствующей этой волоке части общего очага деформации.

Если давление смазки в последней межфильерной камере достигает значений, удовлетворяющих условию пластичности при данном натяжении участка заготовки в этой камере, то деформация начинает происходить уже в этой камере и только под обжимающим воздействием давления смазки. Такой режим называется неконтактным волочением. При этом, так как толщина смазочного слоя и давление смазки довольно велики, смазке некуда деваться, кроме как «фонтанировать» в направлении выхода проволоки из волоки.

При неконтактном волочении диаметр готовой проволоки, вследствие особо большой толщины смазочного слоя, отличается некоторой неопределённостью. Характер микрорельефа соответствует исходной поверхности (катанка не несёт на себе следов контакта с волоками). Поэтому такая конструкция сборной волоки может применяться только на промежуточных переходах многократных станов.

Данная конструкция сборной волоки отличается (пока) некоторыми недостатками. Так, это, например, то, что исходное состояние технологической смазки может быть, и чаще всего бывает не жидким, а порошкообразным и даже гранулированным (чтобы она не отсыревала из-за своей гигроскопичности) и воздух, изначально находящийся в её поровом объёме, нужно как-то удалять, чтобы он не был помехой захвату и нагнетанию смазки в очаг деформации. Другим недостатком является то, что, как было сказано, использование такой конструкции влечёт некоторую неопределённость размера готовой проволоки и сохранение шероховатости исходной заготовки, но отсутствие этого – главные требования к производству калиброванных изделий. Следовательно, подобные сборные волоки не могут применяться в калибровочном производстве.

З а д а н и е

1. Произвести (с помощью персонала лаборатории) волочение катанки при помощи сборной волоки и при тех же начальных и конечных геометрических параметрах процесса волочения (dН, dК), что и в л.р. №№ 1, 3, 4 с измерением усилия волочения (л.р. № 3).

2. В процессе волочения наблюдать за циркуляцией смазки.

3. Сравнить значение усилия волочения при реализации гидродинамического нагнетания смазки с полученным ранее в л.р. № 3 при обычном режиме.

4. Вынуть заготовку из сборной волоки, и промерив её микрометром по длине, определить длину зоны деформации и угол наклона стенки волочильного канала.

5. Пользуясь методикой л.р. № 4, вычислить коэффициент трения при гидродинамическом волочении. Учесть, что длина зоны деформации может измеряться десятками миллиметров.

6. Сравнить полученное значение со справочными данными.