- •Балтийский государственный технический университет

- •Содержание

- •Раздел 1. Основные положения, состав и структура астпп 2

- •Раздел 2. Информационное обеспечение астпп 17

- •Раздел 3. Проектирование технологических процессов в астпп 49

- •Раздел 4. Проектирование средств технологического оснащения 90

- •Раздел 5. Особенности технологической подготовки производства в гпс 96

- •Раздел 1. Основные положения, состав и структура астпп

- •1.1. Место и значение астпп в современном производственном процессе

- •1.3. Основные принципы и направления развития астпп.

- •1.4. Состав и структурное построение астпп

- •1) Общего назначения, осуществляющие специфические (собственные) функции машинного решения задач;

- •2) Специального назначения, осуществляющие целевые функции технологического проектирования и управления.

- •1. Управление процессом проектирования;

- •2. Управление ходом работ по тпп.

- •1.5. Функционирование астпп

- •Раздел 2. Информационное обеспечение астпп.

- •2.1. Классификация технологической информации в астпп

- •2.2. Структура описания технологических объектов в астпп

- •2.3. Информационная система - банк данных

- •2.4. Информационно-поисковые системы технологического назначения (ипс-тн).

- •2.4.1. Структура ипс.

- •2.6 Основы унификации и классификации технологических объектов в астпп.

- •2.7. Принципы построения конструкторско-технологических кодов деталей.

- •Раздел 3. Проектирование технологических процессов в астпп.

- •3.1. Общие положения и задачи сапр тп.

- •3.2. Классификация методов проектирования тп.

- •3.2.2. Классификация методов автоматизированного проектирования технологических процессов.

- •3.3. Оптимизация технологических решений при автоматизированном проектировании в астпп.

- •3.3.1. Выбор рациональных решений с помощью таблиц соответствий. Понятие о таблицах соответствий.

- •3.3.2. Оптимизация технологических процессов.

- •3.4. Проектирование технологических процессов методом адресации

- •3.4.1. Адресация к комплексной детали.

- •3.4.2. Проектирование технологического маршрута обработки.

- •3.4.3.Проектирование операционной технологии.

- •3.4.4. Проектирование переходов.

- •3.5. Проектирование технологических процессов методом синтеза.

3.5. Проектирование технологических процессов методом синтеза.

Вторым основным методом проектирования технологических процессов является метод основанный на синтезе маршрутов и операций для проектирования единичной технологии.

Метод синтеза выделяет четыре уровня проектирования:

- уровень определения этапов обработки;

- нахождение маршрута обработки;

- проектирование отдельных операций;

- разработка рабочих программ для станков с ЧПУ.

Наиболее общие и приближенные решения принимаются на первом уровне. Уточнение решений происходит при опускании на следующий уровень проектирования, при этом часть решений, оказавшихся неприемлемыми, отбрасывается.

Таким образом происходит многоступенчатый отбор и фильтрация вариантов в соответствии с принципом "неокончательных решений", что позволяет уменьшить количество просматриваемых решений.

На основе уточнения решений, выполняемых на нижнем уровне, возможен возврат к высшим уровням для корректировки ранее найденных вариантов, т.е. возникают обратные связи.

Таким образом, проектирование методом синтеза представляет собой итерационный многоуровневый процесс последовательной оптимизации проектных решений.

Рассмотрим некоторые основные элементы задачи проектирования технологических процессов методом синтеза, ограничившись первыми двумя уровнями проектирования.

На первом уровне проектирования определяется принципиальная схема, которая представляет собой перечень этапов, необходимых для обработки детали.

Этап - это часть ТП, характеризующаяся определенными методами обработки или точностью и шероховатостью поверхностей, достигаемыми на этом этапе.

На основе анализа технологических процессов большого количества деталей были выделены тринадцать этапов. Отметим некоторые их них:

Э1 - заготовительный (получение заготовки);

Э2 - черновой (съем напусков и основных припусков);

Э3 - термический I (улучшение или старение);

Э4 - получистовой I (достижение для поверхности 11-13го квалитетов и Rа = 2,5);

…

Э8 - чистовой 1 (6, 7 квалитеты и Rа =1,25);

…

Э12 - гальванический (хромирование, никелирование и т.п.)

Э13 - доводочный (Rа= 0,04).

Для получения принципиальной схемы ТП необходимо:

- определить промежуточные состояния поверхностей детали;

- определить вид исходной заготовки;

- определить план обработки каждой поверхности детали.

Выбор вида заготовки является необходимым этапом, т.к. характер начальных операций зависит от того, какая заготовка будет выбрана отливка, поковка, штамповка, прокат и т.д.

Выбор заготовки зависит прежде всего от характеристик детали, объема выпуска, а также от методов получения заготовки, принятых на данном предприятии.

Из характеристик детали на выбор заготовки в первую очередь влияют форма детали, ее материал, габариты, точность и шероховатость поверхностей.

Для каждой детали в общем случае могут существовать несколько способов получения исходной заготовки и, следовательно, у детали может быть несколько видов заготовок. Необходимо оценить возможность применения того или иного вида заготовок.

В простейшем случае каждому виду заготовок присваивается приоритет, исходя, например из прогрессивности способа получения заготовок при заданном объеме выпуска. Из рассматриваемых видов заготовок выбирают вариант имеющий наибольший приоритет. Остальные варианты запоминаются в оперативной базе данных. Запоминание необходимо, так как при разработке операционной технологии может оказаться, что результаты проектирования заготовительной операции оказались отрицательными. (Например, из-за особенностей конфигурации детали). В этом случае осуществляется возврат в блок назначения маршрута и выбирается следующий по приоритету вариант вида заготовки.

Следующая задача заключается в определении промежуточных состояний поверхности детали. Понятие о состояниях поверхности детали и схемах перехода из одного состояния в другое мы рассматривали при изучении построения маршрута обработки методом адресации.

Далее для каждого состояния поверхности может быть найден технологический переход, с помощью которого поверхность переходит в следующее состояние, и этап, на котором этот переход выполняется.

Сложность заключается в том, что соответствие между состоянием поверхности и переходом, обеспечивающим данное состояние, не является взаимно-однозначным, так как одно и тоже состояние можно получить разными способами.

Ранее было показано, что применительно к УТП всегда задан один способ получения поверхности, что облегчает решение указанной задачи. В методе синтеза за одной поверхностью приходится закреплять множество переходов.

Для большей определенности, как правило, на основе анализа условий конкретного производства устанавливаются приоритеты применения переходов. Тогда, с помощью алгоритма выбора переходов и этапа обработки определяется кортеж:

KPis=<Pi,s,l>, l=1,r

где

r - количество переходов, закрепленных за S- состоянием i -й поверхности;

Pi,s,1 - переход о наибольшим приоритетом;

Pi,s,r - переход о наименьшим приоритетом использования.

Соответствие между состоянием поверхности и переходом обычно выражается программно или в виде табличных алгоритмов (о помощью таблиц соответствий и таблиц решений).

Следующим этапом проектирования является определение укрупненных операций и последовательности их выполнения.

Для этого для каждого этапа собирают вое переходы в него входящие. Внутри каждого этапа родственные переходы, которые в принципе могут обрабатываться на одном виде оборудования, объединяются в укрупненные операции. Таким образом этап будет представлять собой множество укрупненных операций.

Последовательность выполнения укрупненных операций определяются в основном формой детали и простановкой размеров на чертеже.

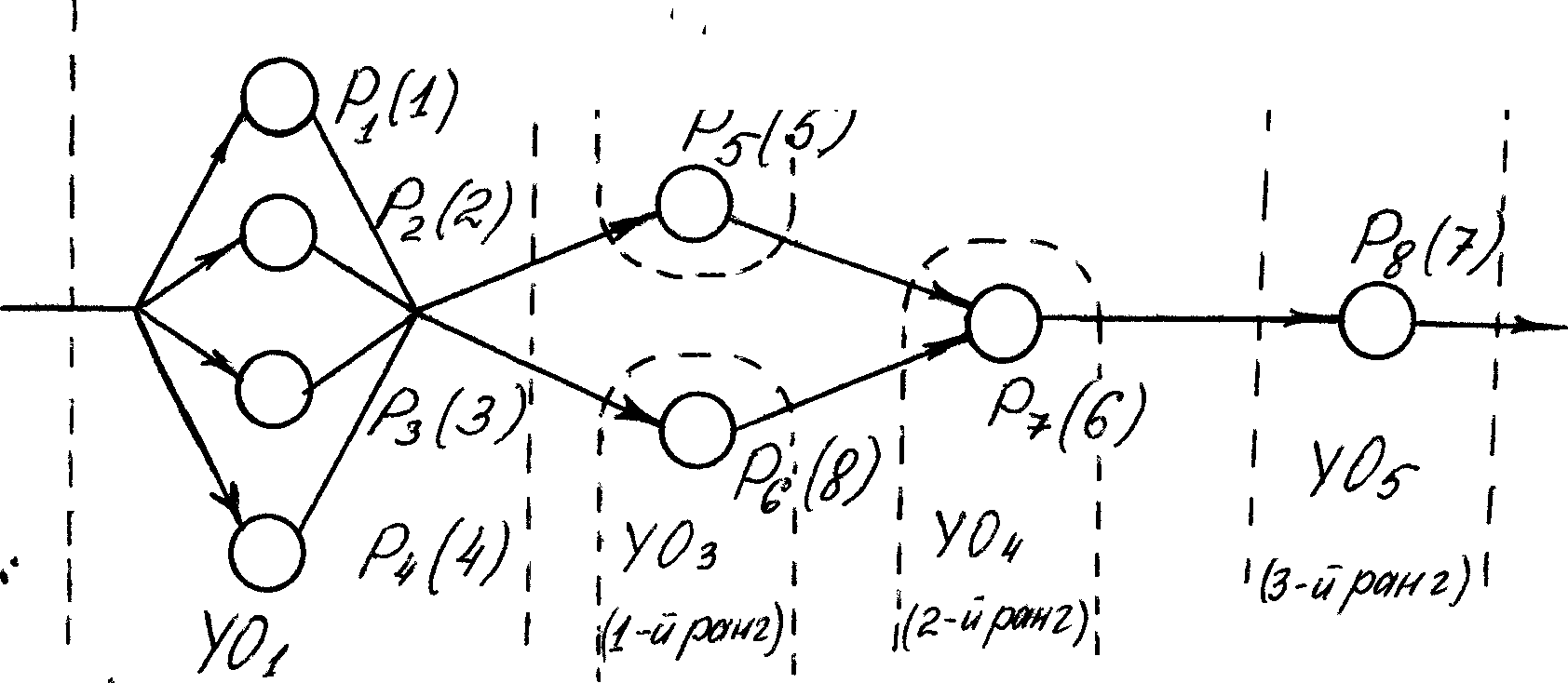

Для определения влияния формы деталей вводится понятие ранга поверхности.

Поверхности делятся на основные (поверхности нулевого ранга), первого, второго и более высоких рангов.

Ранг определяется

на основе геометрической операции

отсечения.  Рассмотрим

пример на рис. 16.

Рассмотрим

пример на рис. 16.

Здесь поверхности I...4 являются основными (0-й ранг); поверхности 5 и 8 получены отсечением части материала от основных поверхностей детали, поэтому им присвоен 1-й ранг. Поверхность 6 получена отсечением части пространства от 5-й поверхности, поэтому она имеет ранг 2, по аналогии поверхности 7 присвоен 3-й ранг.

Для первичного упорядочения операций используется предположение о том, что поверхности заготовки обрабатывают в порядке возрастания их рангов.

Здесь уОm - укрупненная операция;

Pi;(к) обозначение i-го перехода для К-й поверхности.

Укрупненной операции присваивается ранг, равный наименьшему рангу поверхности обрабатываемой на данной уо. Если упорядочить теперь уО в порядке возрастания рангов, то получим кортеж Эm , отражающий порядок выполнения укрупненных операций.

Для нашего примера имеем:

Эm=<УО1,{УО2,УО3},УО4,УО5 >

Как видно из примера, могут встречаться укрупненные операции о одинаковым рангом (например, УО2,УО3 ) поэтому необходимо попробовать их упорядочить, т.е. определить последовательность обработки таких У0. Для этого используются определенные правила, ряд которых связан с размерным анализом деталей. Такой анализ необходим для проверки выполнения основного технологического правила: базы должны обрабатываться раньше поверхностей, от них зависящих, при этом технологические базы должны совпадать с конструкторскими.

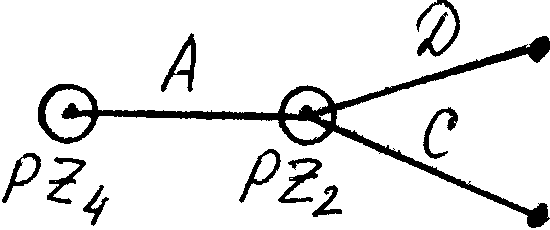

Для размерного анализа необходимо построить граф размеров, в котором о каждой вершиной сопоставлена поверхность детали, а ребро графа - это размер.

В первую очередь необходимо обрабатывать поверхности непосредственно связанные размером с уже обработанными к моменту размерного анализа поверхностями (базами). В последнюю очередь обрабатываются поверхности, представленные висячими вершинами. Например, если для рассматриваемой детали, в чертеже заданы размеры А,В и С, то в первую очередь необходимо обрабатывать поверхности 8, так как она непосредственно связана с поверхностью 2 размером С, и только после обработки поверхности 8 можно обработать поверхность 5.

Тогда можно записать:

Эm=<УО1, УО3, УО2, УО4, УО5>

Соответствующий граф размеров выглядит следующим образом:

Где PZ4 и PZ2 - вершины, обработанные к моменту размерного анализа

Однако, необходимо отметить, что не всегда удается упорядочить укрупненные операции» Например, если заданы размеры А,С,Д, то граф размеров имеет вид

PZ8 упорядочить не удается.

Алгоритм упорядочения в целом является сложным, малоформализованным процессом, связанным с выбором технологических баз и простановкой технологических размеров. Если не удалось упорядочить У 0 то в простейшем случае можно им присвоить приоритеты, фиксирующие, например, существующий порядок расстановки оборудования, так чтобы обеспечить прямоточность обработки (без петель и возвратов) по цеху. В более сложных случаях используют режим диалога.

После того, как произведено упорядочение У0, проектирование маршрутной технологии методом синтеза заканчивается.

Реализация метода синтеза при проектировании ТО основано на общем алгоритме проектирования операций рассмотренном ранее.

Следует отметить, что правила выбора и синтеза ТП формализованы далеко не полностью, поэтому достоверность решений, проектируемых автоматически, невысокая. Обычно только 50 - 60% решений не требует корректировки. Поэтому в системы синтеза вводится диалог, Это же является и причиной того, что доля типовых решений в этом методе остается достаточно большой.