- •Применение лазеров для обработки материалов

- •Нагрев и плавление металла при сварке

- •Тепловой расчет процесса сварки

- •Повышение эффективности и качества лазерной сварки

- •Оценка возможных источников нестабильного режима сварки

- •Производительность лазерной сварки

- •Снижение энергозатрат путем многократного возврата отраженного излучения

- •Компенсация изменений оптических свойств материала при сварке с возвратом отраженного излучения

- •Стабилизация поперечного размера сфокусированного пучка оптической системой кфо

- •Особенности лазерной сварки осесимметричных соединений

- •Примеры промышленного использования лазерной сварки

- •Автоматизация лазерной сварки

- •Общие принципы построения асу тпс

- •Анализ математической модели процесса импульсной лазерной сварки

- •Построение алгоритма управления процессом лазерной сварки

- •Автоматическая перестройка параметров лазерного излучения

Применение лазеров для обработки материалов

ВВЕДЕНИЕ

Развитие машиностроения и приборостроения неразрывно связано с разработкой и внедрением прогрессивных технологических процессов, основанных на новейших достижениях науки и техники. К числу таких процессов принадлежит лазерная обработка материалов.

Процессы лазерной технологии относительно просты в осуществлении, легко управляемы, а высокая пространственно-временная локализованность излучения и отсутствие механического воздействия пучка лазера на объект обработки позволяют реализовать различные уникальные операции: сварку, резку, скрайбирование, поверхностное упрочнение и другие операции, осуществляемые на легко деформируемых изделиях и деталях, в том числе и вблизи теплочувствительных элементов.

Однако широкое использование лазеров в промышленности и, в частности для сварки, зависит от решения ряда проблем, к которым в первую очередь следует отнести необходимость разработки высококачественных и производительных процессов, удовлетворяющих условиям их автоматизации с управлением от ЭВМ. Производительность и технологические возможности лазеров, особенно при сварке энергоемких металлов, ограничиваются относительно низким КПД процесса. При лазерной сварке многих изделий машино- и приборостроения возникает проблема загрязнения изделия частицами свариваемых металлов. В книге приведены некоторые решения названных проблем.

Учебное пособие представит интерес как для специалистов, впервые знакомящихся с технологией лазерной сварки, так и для специалистов, занимающихся разработкой и внедрением наиболее эффективных методов лазерной материалообработки.

ФИЗИКО-ТЕХНИЧЕСКИЕ ОСНОВЫ ЛАЗЕРНОЙ СВАРКИ МЕТАЛЛОВ

Лазерная сварка относится к термическому классу процессов сварки, для которых получение неразъемного соединения достигается местным расплавлением материалов, с последующей кристаллизацией расплава. При затвердевании расплава между атомами материалов устанавливаются прочные химические связи, соответствующие природе соединяемых материалов и типу их кристаллической решетки.

Источником тепловой энергии для активации поверхности соединяемых твердых материалов при сварке лазером служит энергия излучения, поглощаемая материалами в зоне воздействия лазерного пучка.

В настоящее время лазерную сварку, применяемую в приборо- и машиностроении, можно условно разделить на три вида: микросварка (соединение элементов с толщиной или глубиной проплавления менее 100 мкм), мини-сварка (глубина проплавления 0,1 – 1 мм) и макросварка (глубина проплавления более 1 мм).

Для первых двух видов сварки, получивших наибольшее распространение в промышленности, используют преимущественно импульсные лазеры с чрезвычайно удачным сочетанием свойств излучения, необходимых для осуществления локальной сварки. Для получения литой зоны с заданными размерами требуется определенная энергия. Чем выше плотность мощности пучка в зоне нагрева, тем меньше необходимо времени для ввода этой энергии и расплавления требуемого объема металла, и тем меньше размеры зоны термического влияния (ЗТВ). Сочетание коротких импульсов излучения с высокой концентрацией энергии в малом пятне облучения – большие преимущества лазерной импульсной сварки, особенно при соединении легко деформируемых деталей. Для обеспечения технической чистоты импульсную сварку чаще всего осуществляют без значительного перегрева материала, т. е. исключая его интенсивное испарение. В этом случае передача теплоты вглубь свариваемых деталей происходит в основном за счет теплопроводности (теплопроводностный режим сварки).

В связи с промышленным выпуском непрерывных лазеров в последнее время получает развитие и лазерная макросварка. Механизм формирования сварного шва при воздействии мощного непрерывного излучения (сотни – тысячи ватт) во многом подобен механизму формирования при электронно-лучевой сварке и характеризуется в основном газодинамическими явлениями в зоне расплава. При сварке излучением мощного (до 4 кВт) СО2-лазера в головной части ванны образуется глубокий парогазовый канал, что позволяет сварить различные материалы большой толщины с узкой зоной проплавления. Образование парогазового канала обусловливает высокую эффективность использования лазерного пучка, который многократно поглощается на стенках канала вследствие многочисленных переотражеиий. При сварке в режиме глубокого проплавления в шве часто образуются несплошности, которые могут быть уменьшены расфокусировкой (расположением фокальной плоскости над поверхностью материала).

Процесс сварки излучением непрерывных и импульсно-периодических лазеров мощностью до 1 кВт не связан с интенсивным испарением материала из сварочной ванны и во многом подобен теплопроводностному режиму сварки. Глубина проплавления при этом несколько превышает глубину проплавления при сварке импульсными твердотельными лазерами и составляет 0,5 – 1,5 мм.

СТРУКТУРНЫЕ СХЕМЫ ЛАЗЕРНЫХ СВАРОЧНЫХ УСТАНОВОК

И ИХ ПАРАМЕТРЫ

Процесс лазерной сварки происходит по следующей схеме: излучение лазера, как правило, направляется на фокусирующую систему, после которой формируется в пучок меньших размеров и попадает на свариваемые детали, где частично отражается, а частично проникает внутрь материала, поглощается, вызывая его нагрев и плавление.

Для сварки металлов широкое применение нашли следующие типы технологических лазеров: импульсные, в качестве активных сред которых используются стекло или алюмоиттриевый гранат (АИГ) с неодимом; непрерывные твердотельные АИГ-лазеры и газовые СО2-лазеры, активной средой которых служит молекулярный углекислый газ в смеси с азотом и гелием.

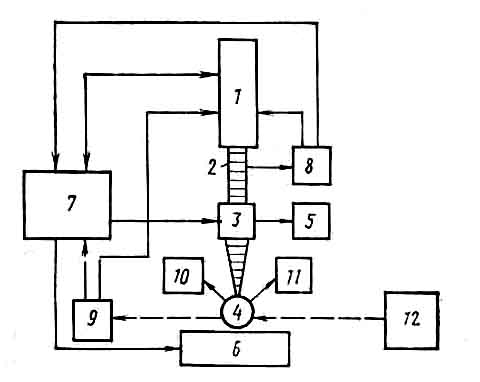

При промышленном использовании лазеры дополнительно содержат различные функциональные устройства, которые вместе с лазером составляют технологическую установку. Независимо от типа лазера сварочные установки чаще всего состоят из ряда аналогичных блоков (рис. 1). Лазер 1 генерирует излучение 2, которое формируется оптической системой 3 в пучок с определенными пространственными характеристиками и направляется на свариваемый объект 4. С помощью микроскопа 5 возможны визуальный контроль положения объекта сварки, наблюдение за ходом процесса сварки и оценка его результатов. Для наблюдения можно также использовать специальный экран или телемонитор. Механизм 6 обеспечивает фиксацию свариваемого объекта на рабочей позиции, его перемещение и замену. Установка может быть снабжена программным устройством 7, управляющим механизмом 6 и параметрами лазера. Датчик 8 предназначен для контроля параметров излучения, а датчик 9 – параметров технологического процесса (температуры зоны сварки, яркости свечения плазменного факела, энергии отраженного излучения и т. п.).

Рис.1. Структурная схема лазерной сварочной установки

Сигналы с датчиков 8 и 9 поступают в элементы управления лазером непосредственно или через программное устройство, передавая информацию, необходимую для автоматического управления процессом сварки. Некоторые процессы сварки требуют подачи в рабочую зону той или иной технологической среды, а также отсоса из рабочей зоны продуктов сгорания материалов. Для этих целей служат соответствующие устройства 10 и 11. Для повышения КПД процесса сварки металлов установка может быть снабжена устройством 12 введения дополнительной энергии (генератор ультразвука, устройство возврата отраженного излучения и т. п.). Кроме перечисленных узлов установка может содержать устройство сканирования лазерного пучка или его точного наведения на объект сварки (на схеме не показано).

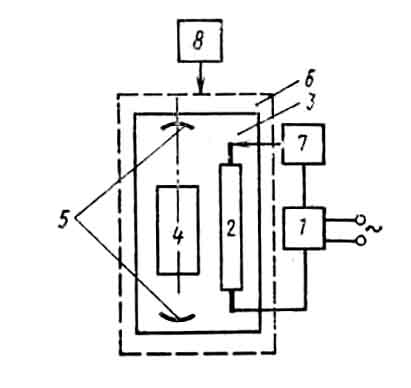

Структурная схема твердотельного лазера для сварки (рис. 2) содержит блок питания 1, обеспечивающий импульсный или непрерывный режим горения лампы накачки 2, которая вместе с осветителем 3, активным элементом 4 и оптическим резонатором 5 составляет излучатель 6. Система управления 7 осуществляет контроль и регулирование параметров режима работы блока питания.

Рис.2. Структурная схема твердотельного лазера для сварки

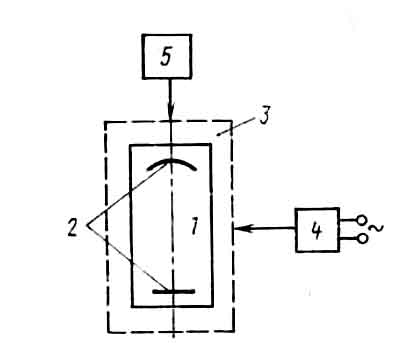

Рис.3. Структурная схема СО2-лазера для сварки

Система охлаждения 8 служит для отвода теплоты от элементов излучателя.

Структурная схема СО2-лазера (рис. 3) содержит рабочую камеру 1 с активной газовой средой. Камера и оптический резонатор 2 составляют излучатель 3. Импульсный или непрерывный газовый разряд, ведущий к возбуждению активной среды, создается источником питания 4, содержащим, как правило, элементы управления параметров излучения. Рабочая камера обычно охлаждается с помощью устройства охлаждения 5. Лазеры с прокачкой газовой среды имеют также систему прокачки газа и форвакуумный насос для откачки рабочей камеры.

Более подробно с устройством и функционированием технологических лазеров, в том числе лазеров для сварки, можно ознакомиться в работах [6, 7].

Наиболее важным параметром, характеризующим тепловое воздействие излучения на материал, является плотность мощности излучения лазера qл (Вт/м2; Вт/см2), которая связана с другими параметрами излучения следующей зависимостью:

qл =Рл/S=Eл/(τS), (1)

где Рл – полная мощность излучения, Вт; S – площадь облучения материала, м2 (см2); τ – длительность воздействия излучения, Eл – энергия излучения, Дж.

Формула (1) в общем случае выражает приближенную зависимость между параметрами излучения, она точна лишь для излучения с равномерным распределением мощности во времени и в пятне облучения.

Для сварки обычно используют излучение лазеров, сформированное в зоне обработки материала в сплошное круговое пятно радиусом r0. В этом случае площадь пятна облучения S =πr02 и формула (1) принимает вид

qл =Рл/(πr02)=Eл/(πr02τ), (2)

Основные технические характеристики отечественных сварочных установок, построенных на базе импульсных твердотельных лазеров, приведены в табл. 1.

Таблица 1

Технические характеристики лазерных сварочных установок

(длина волны излучения 1,06 мкм)

Параметр |

Тип лазерной установки |

|||||

«Квант-10» |

«Квант-12» |

«Квант-15» |

«Квант-16» |

«Квант-17» |

«Квант-30» |

|

Активный элемент |

Стекло: Nd

|

АИГ: Nd |

АИГ: Nd |

Стекло: Nd |

АИГ: Nd |

АИГ: Nd |

Номинальная энергия импульса излучения, Дж |

15 |

3 |

8 |

30 |

3X2 |

2 |

Максимальная средняя мощность излучения, Вт

|

15 |

30 |

80 |

10 |

40X2 |

16 |

Максимальная частота повторения импульсов, Гц

|

1 |

20 |

20 |

1 |

20 |

20 |

Длительность импульса излучения, мс |

2–7 |

1.5 2 2.5 4 |

1.5 2 2.5 4 |

2—7 |

1.5 2 2,5 4 |

0,1—5 |

Регулируемый диаметр пятна облучения, мм

|

0,4–1,4 |

0,5–1 |

0,5–1 |

0,4–1,4 |

0,5–1 |

0,05–0,3 |

Глубина проплавления по никелю, мм

|

0,7 |

0.3 |

0,3 |

0,7 |

0,3 |

– |

Конфокальный параметр В, мм |

670 |

780 |

750 |

670 |

720 |

– |

Для сварки непрерывным пучком промышленностью освоен выпуск твердотельных лазеров на АИГ («Квант-50», ЛТН-102, ЛТП-103) с мощностью излучения 100–250 Вт и газовых СО2-ла-зеров: УЛН-1,2 (1,2 кВт), УЛГ-2.01 (2 кВт), УЛГН-5.02 (5 кВт).

ФОРМИРОВАНИЕ ЛАЗЕРНЫХ ПУЧКОВ ДЛЯ СВАРКИ

Для передачи энергии излучения лазера к месту сварки, формирования пучка с заданной плотностью мощности и конфигурацией, регулирования параметров излучения служат оптические системы, состоящие в общем случае из фокусирующих, отражающих и преломляющих оптических элементов.

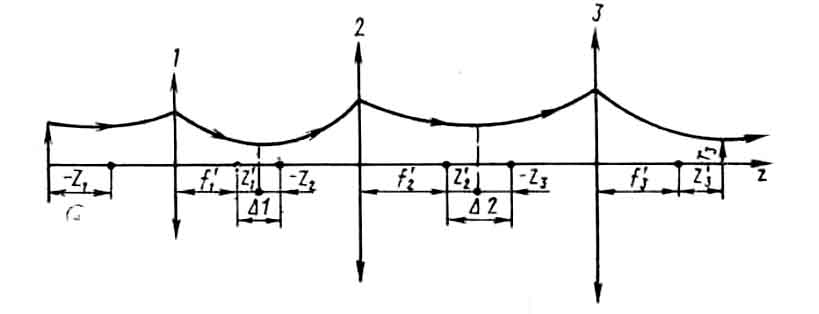

В сварочных установках наиболее распространена оптическая система, состоящая из коллиматора и фокусирующего объектива (рис. 4). Сферические линзы 1 и 2 составляют коллиматор, служащий для уменьшения и изменения расходимости лазерного пучка, что достигается относительным смещением линз вдоль оси Z. Объектив 3 служит для фокусировки лазерного пучка в зону сварки. Применение коллиматора позволяет уменьшить размеры сфокусированного пучка и реализовать достаточно удобный способ изменения размеров пятна облучения путем перемещения линзы 1 или 2 при неподвижном объекте сварки.

Рис. 4. Оптическая система для формирования пучка

в лазерных сварочных установках

Для анализа закономерностей формирования лазерных пучков оптической системой коллиматор – фокусирующий объектив (КФО) следует использовать дифракционную теорию преобразования пучков [5]. Более простые методы геометрической оптики не позволяют проанализировать осевое смещение лазерного пучка и, кроме того, дают неверное представление о его параметрах после трансформации.

В литературе [5] на основе теории дифракции Френеля рассмотрено преобразование лазерных пучков одиночной линзой (объективом) и отдельной коллимирующей системой. Применение результатов этого анализа к совокупному действию оптической системы КФО на лазерный пучок приводит к следующим аналитическим выражениям:

(3)

(3)

![]() ;

(4)

;

(4)

![]() ,

(5)

,

(5)

где В и В3 – соответственно конфокальные параметры лазерного пучка до преобразования и после преобразования линзами 1, 2 и 3 (сфокусированный пучок);

![]()

![]()

![]()

Остальные обозначения в формулах (3) – (5) даны в соответствии с обозначениями на рис. 4 и с учетом принятого в оптике правила знаков.

Используя

эти выражения по известным параметрам

пучка в излучателе (В,

r)

и

заданным характеристикам системы КФО

![]() ,

можно рассчитать размер сфокусированного

пучка в перетяжке r3

и

положение перетяжки

,

можно рассчитать размер сфокусированного

пучка в перетяжке r3

и

положение перетяжки

![]() (сечение

пучка с минимальными поперечными

размерами) относительно объектива 3.

(сечение

пучка с минимальными поперечными

размерами) относительно объектива 3.

Контуры лазерного пучка, распространяющегося в свободном пространстве (огибающая каустики пучка), могут быть рассчитаны по формуле

![]() (6)

(6)

где r0 (z) – радиус пучка на расстоянии z от его перетяжки; r0 (0) – радиус пучка в перетяжке; В0 – конфокальный параметр рассматриваемого пучка.

Значение r0 (0) легко найти полуэмпирически, определив экспериментально r0 (z) в любом сечении пучка за резонатором и вычислив r0 (0) по формуле (6).

Значение параметра В можно рассчитать по формуле

![]() (7)

(7)

справедливой для «пустого» симметричного резонатора, образованного сферическими зеркалами с радиусом кривизны 3, находящимися на расстоянии L друг от друга.

Значения параметра В для некоторых сварочных установок приведены в табл. 1.

При использовании формул (3) – (6) необходимо также знать положение перетяжки не преобразованного лазерного пучка, т. е. положение перетяжки в резонаторе. Такие сведения могут быть получены из работ [5, 10]. Перетяжка лазерного пучка, сформированного симметричным резонатором, находится в центре резонатора, а сформированного плоскосферическим резонатором – на поверхности плоского зеркала.

Анализ уравнений (3) – (6) позволяет сформулировать некоторые практические рекомендации по настройке оптических систем сварочных установок.

1. Положение перетяжки сфокусированного пучка в общем случае не совпадает с положением фокальной плоскости фокусирующего объектива. На практике '>0, т. е. минимальное сечение пучка располагается за задним фокусом объектива.

2. Уменьшение поперечных размеров сфокусированного пучка может быть достигнуто либо увеличением расстояния z1, либо увеличением оптического интервала 2 и деколлимацией пучка (|1|≫0). Во всех случаях необходимо исключать возможность виньетирования пучка на элементах оптической системы 1 и 3.

3. Вблизи перетяжки сфокусированного пучка существует участок пучка, поперечные размеры которого мало отличаются от размеров перетяжки. Длину l такого симметричного относительно перетяжки квазицилиндрического участка каустики пучка можно рассчитать по формуле

1=2z, (8)

где z определяется из выражения

![]() (9)

(9)

r3(z) – радиус пучка на расстоянии z от перетяжки; r3(0) – радиус пучка в перетяжке; – коэффициент, характеризующий форму каустики квазицилиндрического участка.

Поскольку

В3~![]() ,

а l~B3

то

l~

,

т. е. увеличение длины квазицилиндрического

участка может быть достигнуто только

за счет увеличения поперечных размеров

сфокусированного пучка, например

применением более длиннофокусного

объектива или уменьшением значений

параметров z1

и

2.

,

а l~B3

то

l~

,

т. е. увеличение длины квазицилиндрического

участка может быть достигнуто только

за счет увеличения поперечных размеров

сфокусированного пучка, например

применением более длиннофокусного

объектива или уменьшением значений

параметров z1

и

2.

ОТРАЖЕНИЕ ЛАЗЕРНОГО ИЗЛУЧЕНИЯ ПРИ СВАРКЕ

Процесс

отражения лазерного излучения от зоны

сварки металла можно охарактеризовать

коэффициентом отражения R',

представляющим

собой отношение доли отраженного от

гладкой элементарной площадки излучения

к падающему, при условии, что излучение

распространяется в не поглощающей и не

рассеивающей среде. Интегральные

отражающие свойства всего участка

облучения характеризуются коэффициентом

![]() .

.

Измеряемый коэффициент отражения R в общем случае не тождествен коэффициентам R' и , так как падающее и отраженное излучения на пути между измерительным прибором и металлом могут частично рассеяться и поглотиться продуктами разрушения металла, а также частично поглотиться металлом в процессе вторичных актов переотражения на микро- и макронеоднородностях участка облучения.

Отличие измеряемого коэффициента R может быть также обусловлено дополнительным поглощением излучения оксидной пленкой металла, неравномерностью прогрева участка облучения и т. п.

Учитывая, что при сварке (qл=105÷106 Вт/см2) эффектами рассеяния и поглощения лазерного излучения в плазменном облаке можно пренебречь, измерение коэффициента отражения R позволяет оценить в первом приближении истинную долю поглощенного излучения: А=1–R.

Измерение характеристик отраженного излучения при сварке металлов может быть выполнено методом зеркальной полусферы, имеющей отверстие для ввода лазерного пучка.

При расположении облучаемой мишени вблизи оптического центра такой полусферы отраженное мишенью излучение будет перефокусировано полусферой в пятно, сопряженное с пятном излучения, сфокусированным на мишень. Приемник, регистрирующий отраженное излучение располагают так, чтобы центр его приемной площадки (входного зрачка) совмещался с центром перефокусированного пятна излучения. Схема такой установки и методика эксперимента для исследования характера отражения лазерного излучения при импульсной сварке металлов рассмотрены в работе [4].

Эксперимент позволяет для каждого случая облучения мишени получить осциллограммы изменения мощности падающего пучка и соответствующие изменения мощности зеркально и диффузно отраженного излучения. Зеркально отраженным излучением считается излучение, поступающее в апертуру фокусирующего объектива, а диффузно отраженным – излучение, отраженное на поверхность полусферы. Значение измеряемых коэффициентов отражения в каждый момент времени определяют как отношение мгновенных интенсивностей соответствующего отраженного и падающего излучений. Таким образом находят диффузную Rд(t) и зеркальную Rз(t) доли отражения. Суммарный коэффициент отражения определяют как R(t) = Rд(t)+ Rз(t).

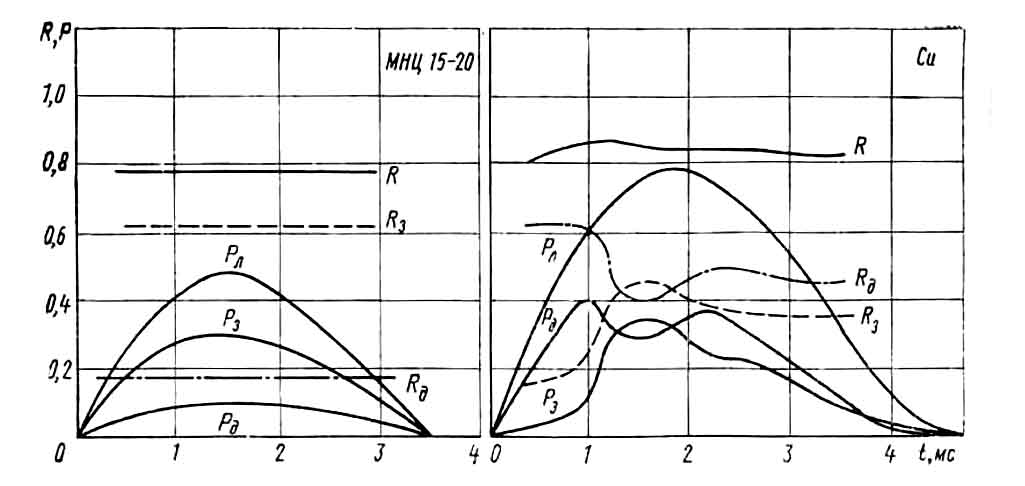

На рис.5 приведены осциллограммы мощности падающего и составляющая отраженного излучения, полученные при обработке различных мишеней. Здесь же представлены вычисленные временные зависимости коэффициентов отражения. Источником излучения в эксперименте служила лазерная сварочная установка «Квант-10».

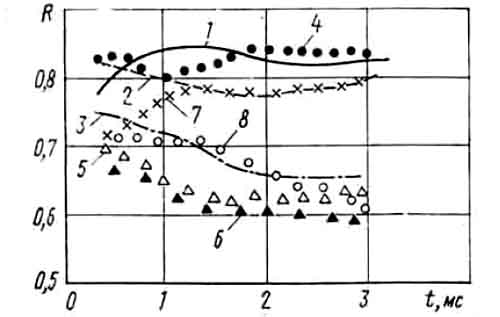

На рис. 6 показаны изменения коэффициентов суммарного отражения R(t) мишеней из различных металлов и сплавов при обработке их в режимах, характерных для сварки.

Различие в изменении хода кривых Rз, Rд, Rз, Рд в начале облучения объясняется прежде всего различием оптических свойств поверхности в исходном состоянии. По мере нагрева материала с шероховатой поверхностью Rз растет, а Rд как правило, уменьшается из-за образования отдельных расплавленных участков поверхности металла (микрозеркал). Неоднородность плавления может быть обусловлена неравномерностью распределения интенсивности излучения в зоне обработки или неоднородностью оптических и теплофизических свойств поверхности. Суммарное отражение при этом меняется слабо. В некоторых случаях наблюдается увеличение R, что можно объяснить, например, модификацией поверхностного слоя обрабатываемого материала при его лазерном нагреве и плавлении.

Рис.5 Осциллограммы изменения мощности падающего пучка Рл,

зеркальной Рз и диффузной Рд доли отражения для сплава МНЦ-20 и меди.

Коэффициенты отражения R(t), Rз(t), Rд(t) рассчитаны по осциллограммам

Развитие процесса плавления приводит к тому, что коэффициент зеркального отражения достигает максимального значения и затем начинает уменьшаться. При этом коэффициент диффузного отражения ведет себя противоположным образом. Такое поведение составляющих коэффициента отражения хорошо объясняется изменением формы поверхности расплавленного металла с образованием лунки в процессе плавления.

Суммарное отражение при этом также уменьшается, что, видимо, обусловлено увеличением поглощения излучения в лунке в результате повторного отражения и значительным перегревом поверхностного слоя расплавленного металла.

Рис.6. Изменения коэффициента отражения R во времени в режиме нормального плавления поверхности различных металлов:

1 – Cu; 2 – Al; 3 – Ni; 4 – МН19; 5 – 47НД; 6 – сталь; 7 – МНЦ15-20; 8 – 29 НК

К концу действия импульса изменение составляющих коэффициентов отражения замедляется. Причем в ряде случаев наблюдается повышение коэффициента суммарного отражения, что соответствует заполнению лунки и охлаждению расплава к концу действия импульса.

Характер пространственного распределения отраженного излучения в различные моменты времени импульса также может быть исследован методом полусферы. В этом случае внутри полусферы устанавливают осесимметричные светопоглощающие экраны, обеспечивающие перефокусировку излучения, отражаемого мишенью в телесные углы, соответствующие плоским углам 2 .

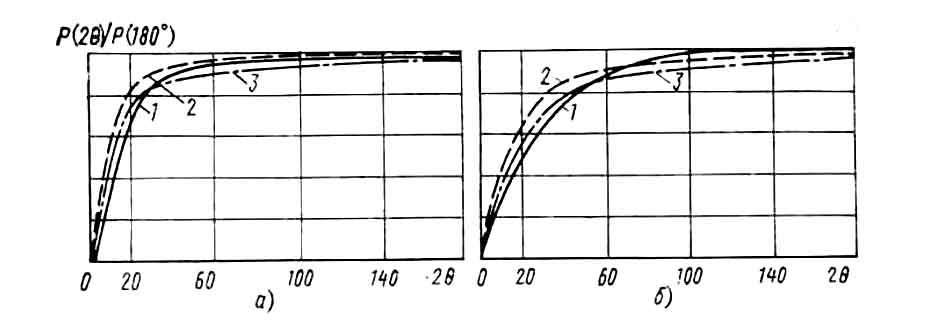

На рис. 7 приведены результаты измерений отношения мощности излучения Р (2 ), отражаемого в угол 2 , к мощности излучения Р (180°) при облучении плоских алюминиевых мишеней с гладкой (а) и матированной (б) поверхностями для различных моментов времени. Наиболее резкое изменение в ходе кривых наблюдается при малых углах (2 ≪40÷60°). Наибольшие различия между значениями Р(2 )/Р(180°) в зависимости от момента времени наблюдаются при углах 2 = 20÷60°. При 2 >60÷80° рост кривых замедляется.

Рис.7. Зависимости Р(2 )/Р(180°) для различных моментов

времени плавления алюминиевых мишеней:

1 – 1 мс; 2 – 2 мс; 3 – 3 мс

Приведенные результаты исследования характеристик отраженного при сварке металлов лазерного излучения позволяют сформулировать следующие выводы.

1. Соотношения между компонентами отражения и их временные зависимости определяются начальным состоянием поверхности и характером процесса сварки. В соответствии с динамикой изменения коэффициентов Rз(t) и Rд(t) можно прослеживать динамику изменения оптико-физических свойств поверхностного слоя, а также динамику плавления металла в участке облучения.

2. Коэффициент суммарного отражения излучения лазеров от зоны сварки различных металлов сравнительно велик (R=0,6÷0,9).

3. Коэффициент суммарного отражения в течение действия импульса излучения при сварке (включая нагрев без плавления, сильное плавление и остывание) изменяется не более чем на 10%, что соответствует изменению доли поглощенного излучения не более чем в 1,5 раза.

4. Основная доля излучения, отраженного при сварке деталей с плоской поверхностью, распространяется в конус с плоским углом при вершине ~90°.