- •Введение

- •Условные графические обозначения кинематических схем приводов и их основные механизмы

- •1. Цель работы

- •2. Общие сведения

- •2.1. Приводы станков

- •2.3. Основные передачи станков

- •2.4. Основные механизмы

- •3. Практическая часть

- •4. Содержание отчёта

- •5. Контрольные вопросы

- •Составление кинематической схемы технологического оборудования

- •1. Цель работы

- •2. Общие сведения

- •3. Практическая часть

- •4. Содержание отчёта

- •5. Контрольные вопросы

- •Кинематическая схема токарно – винторезного станка im6i

- •1. Цель работы

- •2. Общие сведения

- •2.1. Цепь главного движения

- •2.2. Цепь подач

- •4. Содержание отчёта

- •5. Контрольные вопросы

- •Устройство и назначение делительных головок

- •1. Цель работы

- •2. Общие сведения

- •2.1. Устройство делительной головки удгд – 200

- •2.2. Способы деления заготовки

- •3. Практическая часть

- •4. Содержание отчета

- •5. Контрольные вопросы

2.1. Цепь главного движения

Главным движением токарно-винторезного станка является вращательное движение шпинделя V (заготовки), которое он получает от электродвигателя через систему ремённой и зубчатых передач. Движение от электродвигателя 1 (рис. 3.1) посредством клиноремен-ной передачи со шкивами 2 и 17 предается валу I коробки скоростей. На валу I находится два двойных блока зубчатых колес Б1 с колесами 18 и 19 и Б2 с колесами 22 и 23, которые путем поочередного зацепления с шестернями 16, 20, 21, 24, жестко сидящими на валу II, обеспечивают ему четыре различные скорости вращения. На том же валу расположен тройной блок зубчатых колес Б3 с колесами 25, 26, 27, позволяющий посредством последовательного зацепления с колесами 38, 37, 28 валу III получать 12 различных скоростей вращения. Шпиндель станка, представляющий собой полый вал V, имеет 24 скорости вращения. Двенадцать из них получаются при включенной муфте М1, при этом передача с вала III на вал V осуществляется зубчатыми колесами z30/z36. Подвижная часть муфты М1, на которой расположены зубчатые колеса 30 и 33, свободно сидит на корпусе шестерни 32. Двенадцать более низких скоростей вращения шпинделю передаются при выключенной муфте М1 (положение, показанное на схеме) через механизм перебора. В этом случае шпиндель получает вращение от зубчатого колеса 32, находящегося на валу III, через колеса 31 IV вала и зацеплений z29/z30∙z33/z35. Реверсирование (изменение направления вращения) шпинделя осуществляется электродвигателем.

Уравнение кинематического баланса цепи главного движения имеет вид:

|

|

. |

|

. |

|

|

|

|

= nоб.шп. (3.1)

|

||||

|

|

|

||||

|

|

|

|

|||

|

2.2. Цепь подач

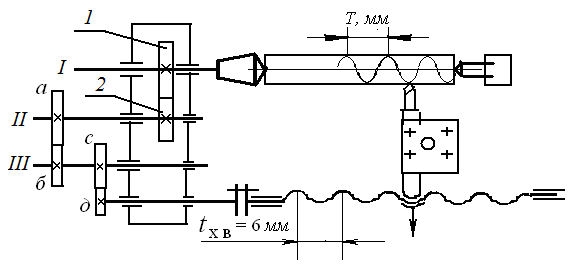

Цепь подач на токарно-винторезных станках связывает вращение шпинделя (заготовки) с перемещением суппорта (инстру-мента) и позволяет получить различные подачи инструмента и нарезать резьбу резцом с определённым шагом. Для осуществления движения подачи и нарезания резьбы вращение вала VI производится от шпинделя V через подачу z15/z11 или звено увеличения шага резьбы z39/z12. Движение с VI-го вала на вал VIII передается напрямую через зацепление z13/z8 или через реверс подачи z14/z10∙z9/z8, используемый при нарезании левых резьб. Далее движение на вал IX коробки подач передается через гитару сменных шестерен с колёсами а, в, с. Особенностью данного станка является то, что при выполнении всех токарных работ и нарезании метрических и дюймовых резьб на гитаре сменных шестерен ставят колеса с постоянными числами зубьев а = 32, в = 87, с = 36, а при нарезании модульных и питчевых резьб – а = 39, в = 81, с = 30.

Рис. 3.1. Кинематическая схема токарно-винторезного станка 1М61 [2]

В кинематической схеме станка есть звено увеличения шага резьбы, состоящее из передачи z39/z12 используемое только при включенном механизме перебора (муфте М1), для получения резьбы с увеличенным шагом и при нарезании многозаходных резьб. Шаг резьбы при этом по сравнению с передачей через z15/z11 увеличива-ется в 16 раз. Рассмотрим передачу вращения от входного вала IX коробки подач на ходовой вал XIV станка при включённых муф-тах М2, М3, М5 (как показано на схеме). Для этого случая передаточ-ное отношение коробки подач примет вид:

|

|

·

|

|

· |

iкп = |

|

|||

|

|

|

||

|

|

Уравнение кинематического баланса цепи для продольных Sпр. и поперечных подач Sпоп. имеет вид:

1об.шп. |

|

(3.3) |

где m – модуль реечного колеса и рейки; tх.в. – шаг ходового винта поперечной подачи в мм (поз. 75 рис. 1.3).

В этом случае вал IX, на котором находится колесо «с» гитары сменных шестерен, напрямую соединен с валом Х и движение предается сразу на вал ХII посредством зубчатых колес 7, 40, 41, и 43, жестко закрепленных на валу Х, и двух двойных блоков зубчатых колес Б6 и Б7 соответственно с колесами 3, 4 и 79, 42. Поскольку муфта М5 включена, то вращение передается блоку зубчатых колес Б8 вала ХIII с колесами 73 и 74. С помощью зацепления этих колёс с колёсами 47 и 48 на валу ХI при включенной муфте М3 может быть получено восемь различных скоростей вращения.

Цепь нарезания резьбы. Для нарезания резьбы заданного шага необходимо, чтобы за один оборот заготовки инструмент переместился на величину, равную шагу нарезаемой резьбы. Для выполнения этого условия существует орган настройки станка в виде гитары сменных шестерён.

При нарезании резьбы вращение ходовому валу 56 от вала ХI передается включением муфты М4. Уравнение кинематического баланса винторезной цепи имеет вид:

|

|

|

|

|

1об.шп.· |

|

· |

|

∙iг∙iк.п.∙tх.в=Т, мм (3.4) |

|

|

|

|

|

где iг, iк.п. - передаточные отношения гитары сменных шестерен и коробки передач;

tх.в. = 6 мм – шаг ходового винта;

T – шаг нарезаемой резьбы в мм.

Передаточное отношение гитары сменных шестерен iг при нарезании метрических и дюймовых резьб для данного станка определяется отношением

iг

=

![]() ,

(3.5),

,

(3.5),

а при нарезании модульных и питчевых резьб:

iг

=

![]() . (3.6)

. (3.6)

Следует отметить, что большинство универсальных токарно-винторезных станков требует расчёта чисел зубьев сменных шестерён гитары (а, b, с и d) и её настройки при нарезании резьб заданного шага. В общем случае цепь нарезания резьбы имеет постоянную передачу между шпинделем и гитарой с постоянным передаточным отношением iпост = z1/z2 (рис. 3.2).

Рис. 3.2. Гитара

сменных шестерен токарно-винторезного

станка

3. Практическая часть

Задание 1. Изучить кинематическую схему станка. При этом рассмотреть все возможные варианты передачи движения между конечными звеньями цепи главного движения и цепи подач станка.

Задание 2. Составить уравнение кинематического баланса цепи нарезания резьбы для схемы, приведённой на рис. 3.2. Из уравнения баланса вывести формулу настройки.

Задание 3. Исходя из формулы настройки рассчитать числа зубьев сменных шестерен гитары на нарезание резьбы заданного шага по данным, приведенным в табл. 3.1 для своего варианта. Варианты заданий (табл. 3.1) соответствуют порядковому номеру учетной карточки преподавателя или списка студентов в групповом журнале.

Таблица 3.1

Варианты заданий для выполнения расчётов

№ вар |

Исходные данные |

Результаты расчётов |

||||

i пост |

Т, мм |

а |

б |

с |

д |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

1 |

1 |

1 |

|

|

|

|

2 |

2 |

|

|

|

|

|

3 |

2,5 |

|

|

|

|

|

4 |

3 |

|

|

|

|

|

5 |

1,5 |

|

|

|

|

|

6 |

1,5 |

1 |

|

|

|

|

7 |

2 |

|

|

|

|

|

8 |

2,5 |

|

|

|

|

|

9 |

3 |

|

|

|

|

|

10 |

1,5 |

|

|

|

|

|

11 |

0,75 |

1 |

|

|

|

|

12 |

2 |

|

|

|

|

|

13 |

2,5 |

|

|

|

|

|

14 |

3 |

|

|

|

|

|

15 |

1,5 |

|

|

|

|

|

16 |

1,75 |

|

|

|

|

|

17 |

1,25 |

1 |

|

|

|

|

18 |

2 |

|

|

|

|

|

19 |

2,5 |

|

|

|

|

|

20 |

3 |

|

|

|

|

|

21 |

1,5 |

|

|

|

|

|

22 |

1,75 |

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

23 |

2,0 |

1 |

|

|

|

|

24 |

2 |

|

|

|

|

|

25 |

2,5 |

|

|

|

|

|

26 |

3 |

|

|

|

|

|

27 |

1,5 |

|

|

|

|

|

При этом рекомендуется использовать способ разложения на сомножители, который заключается в разложении чисел числителя и знаменателя формулы настройки на сомножители или введении дополнительных сомножителей, а затем комбинируя ими получают четыре числа зубьев а, b, с, d, имеющихся в комплекте сменных колёс станка. Станки часто продаются потребителю с комплектом зубчатых колёс «пяткового» набора с числами зубьев (через 5): 20, 25,…, 120.