- •Монтаж электрооборудования и средств автоматизации: учебное пособие

- •110302 – Электрификация и автоматизация сельского хозяйства

- •1. Система нормативных документов

- •1.2. Классификация электроустановок, помещений и электрооборудования

- •1.3. Условные графические обозначения

- •1.4. Маркировка цепей в электрических схемах

- •2.1. Материалы

- •2.2. Электромонтажные изделия

- •3 Оконцевание и соединение жил и кабелей, контактные соединения шин

- •3.1 Опрессовка

- •3.2 Сварка

- •3.3 Пайка

- •3.4 Соединение алюминия с медью

- •3.6 Контактные соединения и присоединения к контактным выводам электрооборудования

- •4 Электропроводки

- •4.1 Определения

- •4.2 Провода и кабели, применяемые в электропроводках

- •4.3 Требования к монтажу электропроводок

- •4.4 Открытые электропроводки

- •4.5 Скрытые электропроводки

- •4.6 Электропроводки на лотках и в коробах

- •4.7 Электропроводки в трубах

- •4.8 Электропроводки за подвесными потолками, на чердаках, по станкам, механизмам и наружные

- •5. Монтаж электрического освещения

- •5.1 Устройство осветительных установок

- •5.2 Монтаж осветительных установок

- •5.3 Освещение строительных площадок

- •6 Силовое электрооборудование

- •6.1 Общие сведения

- •6.2 Типы и конструкция электрических машин

- •6.3 Монтаж электрических машин

- •6.4 Монтаж пускорегулирующих аппаратов и устройств

- •7 Монтаж заземляющих устройств

- •7.1 Назначение заземляющих устройств. Определения

- •7.2. Заземляющие устройства

- •7.2 Монтаж заземляющих устройств [24]

- •8 Техника безопасности при производстве электромонтажных работ

- •8.1 Организационные мероприятия по охране труда и технике безопасности при электромонтажных работах

- •8.2 Меры безопасности при сварочных работах

- •15.3. Меры безопасности при монтаже электропроводок, силового и осветительного электрооборудования

6.3 Монтаж электрических машин

Общие указания. До начала монтажа электрических машин и многомашинных агрегатов общего назначения должны быть [2]: проверены наличие и готовность к работе подъемно-транспортных средств в зоне монтажа электрических машин (готовность подъемно-транспортных средств должна быть подтверждена актами на их испытание и приемку в эксплуатацию); подобран и испытан такелаж (лебедки, тали, блоки, домкраты); подобран комплект механизмов, приспособлений, а также монтажных клиньев и подкладок, клиновых домкратов и винтовых устройств (при бесподкладочном способе установки).

Монтаж электрических машин следует выполнять в соответствии с инструкциями предприятий-изготовителей.

Электрические машины, прибывшие с предприятия-изготовителя в собранном виде, на месте монтажа перед установкой не должны разбираться. При отсутствии уверенности в том, что во время транспортирования и хранения машина после заводской сборки осталась неповрежденной и незагрязненной, необходимость и степень разборки машины должны быть определены актом, составленным компетентными представителями заказчика и электромонтажной организации. Работа по разборке машины и последующей сборке ее должна выполняться в соответствии с инструкцией предприятия-изготовителя.

При проведении испытаний по окончании монтажа прибывших в разобранном виде или подвергшихся разборке электрических машин зазоры между сталью ротора и статора, зазоры в подшипниках скольжения и вибрация подшипников, разбег ротора в осевом направлении должны соответствовать указанным в технической документации предприятий-изготовителей. Определение возможности включения машин напряжением выше 1 кВ без сушки следует производить в соответствии с указаниями предприятия-изготовителя.

Ответственной операцией при монтаже электрических машин является подключение питающего кабеля к вводному устройству машины. Правильное и качественное выполнение этого узла в значительной мере определяет надежность эксплуатации машины. К сожалению, предприятия — изготовители электрических машин при разработке конструкции вводного устройства (ВУ) далеко не всегда учитывают монтажные требования подключения питающего кабеля: не учитывают минимально допустимый радиус изгиба жилы кабеля, размеры кабельных муфт и наконечников. Монтаж электрических машин до 1000 кВт. Выгрузку электродвигателей с автомашин и других транспортных средств выполняют при помощи кранов, автопогрузчиков и т. п.

При перемещении электродвигателей, освобожденных от упаковки, по горизонтальной плоскости применяют краны, электротали, электрокары, погрузчики, которые используют и для подъема электродвигателей при установке на фундаменты.

Осмотр электрических машин перед установкой производят на стенде в специально выделенном помещении в цехе. О всех обнаруженных дефектах электромонтажник ставит в известность бригадира, мастера или руководителя монтажа.

Если электродвигатель не имеет наружных повреждений, производят очистку его внутренних частей. Для этого пользуются сжатым воздухом. Предварительно проверяют подачу по трубопроводу сухого воздуха, для чего струю направляют на какую-нибудь поверхность или на ладонь руки. При продувке ротор проворачивают вручную, проверяя свободное вращение вала в подшипниках. Снаружи электродвигатель обтирают тряпкой, слегка смоченной в керосине.

Промывка подшипников скольжения во время монтажа производится следующим образом. Из подшипников выпускают остатки масла, отвернув спускные пробки. Затем, завинтив их, в подшипники наливают керосин и вращают якорь или ротор руками. Не прекращая вращения ротора, снова вывинчивают спускные пробки и дают стечь всему керосину. Керосин не удается удалить полностью из подшипников после промывки, и он может разжижить вливаемое в подшипник масло, ухудшив тем самым условия смазки. Поэтому после промывки керосином подшипники необходимо промыть также маслом, которое уносит с собой остатки керосина. Только после промывки подшипников маслом их заполняют свежим маслом на ½ или 1/3 ванны. Смазка в подшипниках качения (роликовые и шариковые) при установке машин не заменяется. Заполнение смазкой подшипника не должно превышать 2/3 свободного объема подшипника.

Измерение сопротивления изоляции. У электродвигателей постоянного тока измеряют сопротивление изоляции между якорем и катушками возбуждения (полюсами), проверяют сопротивление изоляции якоря, щеток и катушек возбуждения по отношению к корпусу. При измерении сопротивления изоляции у подсоединенного к сети электродвигателя необходимо отсоединить все провода, подведенные к электродвигателю от сети и реостата. Между щетками и коллектором при измерении помещается изолирующая прокладка из миканита, электрокартона, фибры, резиновой трубки и т. п.

У электродвигателей трехфазного тока с короткозамкнутым ротором производят измерение сопротивления изоляции только обмоток статора по отношению к земле (корпусу) и друг к другу. Это возможно при помощи выведенных шести концов обмотки. Если выведены только три конца обмотки, то измерение производится только по отношению к земле (корпусу).

У электродвигателей с фазным ротором кроме определения сопротивления изоляции обмоток статора по отношению к земле и друг к другу измеряют сопротивление изоляции между ротором и статором, а также сопротивление изоляции щеток по отношению к корпусу (между кольцами и щетками должны быть проложены изолирующие прокладки).

Если сопротивление изоляции меньше требуемого, электродвигатель подвергают тщательному осмотру и выясняют, чем вызвано низкое сопротивление. Когда низкое сопротивление изоляции вызывается незначительным повреждением изоляции в таких местах, где она легко может быть восстановлена, ремонт выполняют при осмотре на месте. В случае же серьезных повреждений изоляции, особенно обмоток, электродвигатель отправляют для ремонта на завод, в специальную мастерскую или на место установки вызывают специальных электромонтеров-обмотчиков. Когда выясняется, что электродвигатель не имеет повреждений изолирующих прокладок и обмоток и все же показывает низкое сопротивление изоляции из-за влажности ее, машину подвергают контрольному прогреву или сушке.

После проверки электродвигатели, полностью подготовленные к включению в работу, доставляют к месту установки и монтируют. Такие методы стендовой подготовки (ревизии, а если нужно, то и сушки) электрических машин позволяют значительно сократить сроки производства монтажных работ на объекте. Эти методы находят все более широкое применение при монтаже машин большой мощности.

Установка и крепление. Электродвигатели устанавливают непосредственно на полу, на специальных конструкциях, прикрепляемых к междуэтажному перекрытию, на фундаменте и стенах. Подъем небольших электродвигателей (до 50 кг) для установки их на низких фундаментах и конструкциях выполняют вручную. Подъем более тяжелых электродвигателей выполняют подъемниками, кранами, талями или полиспастами (блоками) и другими грузоподъемными механизмами.

Выверка при различных способах соединения. Электродвигатель, установленный на полу междуэтажного перекрытия, на конструкции или фундаменте, выверяют, соединяя его с приводимым им во вращение станком или механизмом. Соединение выполняется непосредственно при помощи муфт или через ту или иную передачу (зубчатую, ременную). В настоящее время применяют ремни клиновидной формы (так называемая клиноременная передача).

При всех способах соединения требуется проверка положения двигателя при помощи уровня в горизонтальной плоскости в двух взаимно перпендикулярных направлениях. Для этого удобнее всего пользоваться «валовым» уровнем, т. е. таким, который в основании имеет выемку в виде ласточкина хвоста; его удобно накладывать непосредственно на вал электродвигателя.

При выверке электродвигателей, устанавливаемых непосредственно на бетонном полу или фундаменте, под лапы электродвигателей подкладывают для регулирования положения их в горизонтальной плоскости металлические подкладки (клинья). Деревянные подкладки для этой цели не пригодны, так как при заливке фундаментных болтов цементным раствором они набухают и сбивают произведенную выверку, а при затяжке болтов спрессовываются.

Ременная передача. При ременной и клиноременной передачах необходимым условием правильной работы электродвигателя с приводимым им во вращение механизмом является соблюдение параллельности валов электродвигателя и вращаемого им механизма, а также совпадение средних линий по ширине шкивов.

При одинаковой ширине шкивов и расстоянии между центрами валов до 1,5 м выверка производится с помощью стальной выверочной линейки (рис. 8, а). Линейку прикладывают к торцам шкивов и подгоняют электродвигатель так, чтобы линейка касалась двух шкивов в четырех точках. При расстояниях между центрами валов более 1,5 м и при отсутствии выверочной линейки необходимой длины выверку электродвигателя производят с помощью струны и временно устанавливаемых на шкивы скоб (рис. 8, б). Подгоняют до получения одинакового расстояния от скоб до струны. Выверку можно производить также с помощью тонкого шнурка, натягиваемого от одного шкива к другому (рис. 8, в).

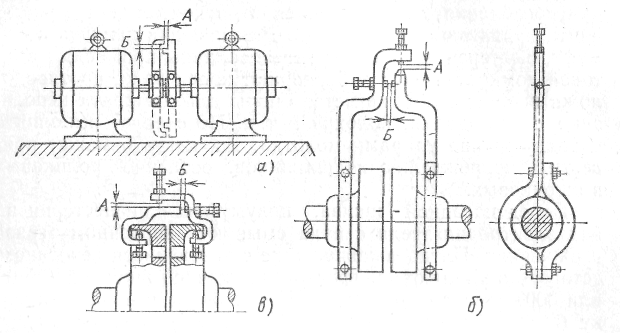

Рис. 8. Выверка установки электродвигателя при ременной и клиноременной передачах и одинаковой ширине шкивов:

а — с помощью выверочной линейки; б — с помощью скоб и струны; в — с помощью шнурка.

Снятие и насаживание шкива, полумуфт, шестерни, подшипников качения (рис. 9). При ременной и клиноременной передачах на вал электродвигателя приходится часто насаживать шкив, а также снимать насаженный шкив. Снятие шкива производят при помощи специальных скоб. Наиболее удобными являются универсальные съемники. Их применяют для снятия шкивов, полумуфт, шестерен, подшипников качения [20, 33]. Съемник с регулируемым раскрытием тяг применяют для снятия различных по диаметру деталей, регулируя раскрытие тяг регулировочной гайкой. Съемник позволяет произвести захват детали с наружной или внутренней стороны и развить тяговое усилие до 20 кН. Съемник с самоустанавливающимися тягами развивает тяговое усилие до 30 кН. Съемник с гидравлическим приводом развивает усилия до 100 кН. Если шкив, полумуфту или шестерню снять с вала не удается, то их подогревают до 250—300 °С пламенем газовой горелки. При этом вал охлаждают водой или сжатым воздухом.

Для снятия подшипников качения обычно применяют более простые съемники (рис. 9, д, е). После снятия наблюдают за тем, чтобы съемник нажимал на внутреннее кольцо подшипника качения и усилие при этом не передавалось на шарики или ролики. Снятие производят путем вращения рукоятки центрального винта, упирающегося концом в торец вала. Если подшипник снять не удается, то его подогревают до 100 °С, поливая горячим минеральным маслом.

Рис. 9. Снятие шкива, полумуфты, шестерни; снятие и насадка подшипников качения:

а — съемник с двумя тягами; б — универсальный съемник с регулируемым раскрытием тяг; в — то же с самоустанавливающимися тягами; г — с гидравлическим приводом; д — съемник для подшипников качения с захватом за подшипник; е — то же с захватом болтами за крышку или консоль подшипника; ж — насадка подшипников качения; 1 — выпуклая заглушка; 2 — шайба; 3 — отрезок трубы.

Новый подшипник перед посадкой на вал тщательно промывают в бензине. Место посадки на валу тщательно очищают, промывают бензином и смазывают минеральным маслом. Подшипник перед посадкой прогревают в чистом минеральном масле с температурой 80—100°С. Посадку производят с помощью отрезка трубы (желательно медной), упираемой во внутреннее кольцо подшипника (рис. 9, ж). Шкив, полумуфту, шестерню насаживают на вал с помощью специального винтового приспособления (рис 10). Применение этого приспособления позволяет все горизонтальные усилия передать на вал, а не на подшипники. Сначала снимают крышку у подшипника с противоположной от привода стороны и конец вала упирают в шкворень приспособления, а затем вращением рукоятки центрального винта надвигают шкив на вал. Для насадки шкивов, полумуфт, шестерен на более крупные машины применяют винтовой домкрат, в который упирают конец вала, противоположный приводу. В качестве опоры для домкрата используют стену здания, колонну и т. п. Не следует выполнять насадку шкива ударами молотка, так как это может привести к повреждению подшипников, особенно роликовых и шариковых.

Перед насадкой шкива, полумуфты или шестерни на вал электродвигателя с вала смывают керосином грязь и ржавчину. Пятна ржавчины, не смывающиеся керосином, осторожно удаляют шлифовкой наждачной шкуркой (№ 00 или 000), смазанной маслом. После очистки вала в канавку (выемку в валу) закладывают шпонку, конец вала слегка смазывают минеральным маслом и только после этого производят насадку, как указано на рис. 10.

Рис. 10. Насадка шкива на вал.

Непосредственное соединение электродвигателя муфтой с валом приводного механизма получило наибольшее распространение.

Выверку положения валов электродвигателя и вращаемой им машины при непосредственном их соединении муфтами выполняют с помощью двух центровочных скоб, закрепляемых на валах электродвигателя и машины (рис. 11). Поворачивая одновременно валы электродвигателя и машины в одном и том же направлении, добиваются того, чтобы расстояния А и Б между скобами при соединении валов поперечно-свертными муфтами не изменялись, а при соединении другими видами муфт разница в зазорах не превышала допустимых значений. Для этого под электродвигатель или машину подкладывают прокладки (кровельную и полосовую сталь), сдвигают в сторону одну из машин до тех пор, пока расстояние между обоими остриями будет оставаться неизменным при любом положении одновременно поворачиваемых валов.

Рис. 11. Выверка установки (сопряжения) электродвигателя и вращаемой им машины при непосредственном соединении их муфтами с помощью центровочных скоб:

а — закрепляемых хомутами на полумуфтах; б — закрепляемых на втулках полумуфт; в — закрепляемых на ободе полумуфт.

Однако абсолютно точного совпадения осевых линий соединяемых валов практически достигнуть невозможно, и этого не требуется для обеспечения нормальной работы привода, при которой вибрация машин не превышает норм. Практически всегда имеют место боковое и угловое смещения валов (рис. 12, а, б).

На рис. 12, в – е приведены различные типы соединительных муфт, а в табл. 1 даны наибольшие допуски на центровку валов в радиальном направлении для электрических машин, соединяемых муфтами диаметром 600 мм [20]. При других диаметрах муфт значения допусков пересчитывают пропорционально их диаметрам. Если для измерения зазоров применяют скобы с радиусом 300 мм (от оси вала до места измерения радиального отклонения А), то пересчет допусков не требуется.

При наличии одновременно радиального и углового смещений А не должно превышать:

;

;

где: Атах – максимальное радиальное смещение валов, мм, допускаемое муфтой;

φтах – максимальное угловое смещение валов, град, допускаемое муфтой;

φ – фактическое угловое смещение, град.

Рис. 12. Непосредственное соединение валов электрических машин муфтами:

а — относительное смещение валов радиальное А, мм; б — то же угловое φ; в — втулочно-пальцевая муфта МУВП; г — зубчатая муфта МЗН или МЗУ; д — зубчатая муфта переменной жесткости; е — муфта с резиновыми пластинами.

Таблица 1.

Допустимые относительные радиальные отклонения валов соединяемых машин (рис. 12, а)

Частота вращения, об/мин |

Тип муфты |

||||

Упругая втулочно-пальцевая МУВП |

Упругая с пластинками из прорезиненной ткани |

Зубчатая типа МЗН или МЗУ |

Переменной жесткости с ленточной пружиной |

Жесткая поперечно-свертная |

|

3000 1500 750 500 |

0,2 0,3 0,4 0,5 |

0,2 0,3 0,4 0,5 |

0,25 0,4 0,5 0,6 |

0,25 0,4 0,5 0,6 |

0,04 0,04 0,04 0,04 |

При зубчатой передаче добиваются параллельности валов двигателя и приводимой им машины и правильного зацепления шестерен. Эти условия будут соблюдены, когда зазор между зубьями по всей толщине шестерни будет одинаковым. Зазор проверяют щупом.

Соединение с помощью индукторных муфт скольжения позволяет получить регулируемый электропривод при нерегулируемом асинхронном или синхронном двигателе. Муфту устанавливают между двигателем и механизмом. Муфта состоит из двух концентрических вращающихся частей, между которыми осуществляется электромагнитная связь.

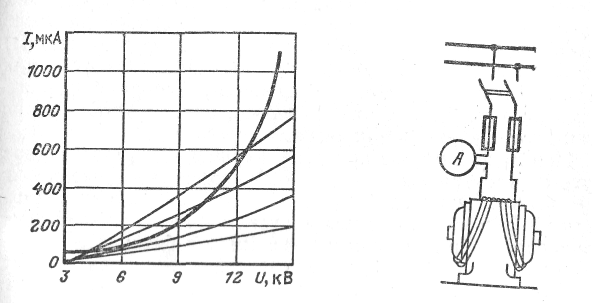

Сушка электродвигателей. Сушка машины является трудоемкой, дорогостоящей и сложной операцией, поэтому ее производят только после того, как тщательным обследованием машины и выполнением соответствующих измерений установлена необходимость сушки [2, 20]. Даже крупные электрические машины в настоящее время подвергают сушке в редких случаях. Это стало возможным благодаря разработке и опытной проверке методов оценки увлажненности изоляции обмоток машин. Наиболее правильное суждение о состоянии изоляции машины позволяет составить метод измерений токов утечки через изоляцию машины при приложении к ней повышенного напряжения постоянного тока до 2,5-кратного значения номинального. Измерение токов утечки производят при следующих значениях испытательного напряжения постоянного тока (получаемого от выпрямительной установки) по отношению к номинальному напряжению машины: 0,5; 1; 1,5; 2 и 2,5. По этим токам строят кривую зависимости токов утечки от испытательного напряжения. Прямолинейный характер кривой токов утечки в пределах от 0,5 до 2,5 UНОМ говорит об исправном состоянии изоляции машины и о том, что такую машину можно включать в работу без сушки (рис. 13). Резкий перегиб кривой говорит о сильной увлажненности машины. В таких случаях машину подвергают сушке. Когда кривая не имеет резкого перегиба, но сильно отклоняется от прямой линии, машину подвергают контрольному прогреву и повторным измерениям.

Рис. 13. Кривые зависимости токов Рис. 14. Контрольный прогрев утечки через изоляцию машин от при- и сушка электродвигателей ме-

ложенного напряжения постоянного тодом индукционных потерь тока для электродвигателя 6 кВ

Контрольный прогрев или сушку электродвигателя, отсыревшего незначительно, производят теплым воздухом, который прогоняют через электродвигатель вентилятором. Для этого электродвигатель заключают в специальный утепленный ящик. Кроме того, электродвигатели можно прогревать или сушить нагревом их обмоток электрическим током.

Контрольный прогрев и сушка электродвигателей электрическим током являются ответственной работой, и выполняют ее монтеры под наблюдением и по указаниям опытных работников. Контрольный прогрев и сушку электрических машин производят как переменным, так и постоянным током, пропускаемым по их обмоткам. Сушка электрическим током сильно отсыревших машин может вызвать вспучивание изоляции, поэтому необходим тщательный контроль за током и особенно за температурой обмоток в процессе сушки.

Широкое распространение получили прогрев и сушка машин переменным током методом индукционных потерь в стали ротора (рис. 14). Для этого на статор наматывают временную обмотку из изолированного провода (сечение обмотки и количество витков определяются расчетом).

При прогреве и сушке крупных машин или многомашинных агрегатов методом индукционных потерь в качестве намагничивающей обмотки (вернее, одного витка ее) используют также вал машины или агрегата.

При любом методе прогрева и сушки — горячим ли воздухом, электрическим ли током — тщательно следят за тем, чтобы обмотки и части просушиваемого электродвигателя не нагревались свыше допустимой температуры, установленной существующими нормами для различных частей машины (65—70 °С). Контроль температуры осуществляется термометрами или с помощью термопар, помещаемых в различных неподвижных частях электродвигателя. При применении термопар к ним подключают специальный гальванометр, шкала которого градуируется в градусах. Гальванометр с помощью переключателя включается на ту или иную термопару для измерения температуры. Для периодических измерений температуры вращающейся части машины электродвигатель останавливают.

Вынимают ротор, как показано на рис. 15.

Рис. 15. Примеры выемки ротора из статора: а – в – выемка краном с перестроповкой; г – выемка краном при помощи одной операции; д – выемка краном с помощью специального приспособления; е – выемка с установкой специального приспособления на корпус электродвигателя; 1 – труба; 2 – лист электрокартона.

Монтаж электрических машин более 1000 кВт. Перед тем как приступить к установке электрической машины, производят приемку фундамента от строительной организации по акту, затем тщательно очищают поверхности фундаментов, на которые должны устанавливаться фундаментные плиты. Электрические машины более 1000 кВт, прибывшие с предприятия-изготовителя в разобранном виде, устанавливают на отдельной фундаментной плите или общей с другими машинами агрегата (рис. 16). Иногда крупные машины устанавливают на нескольких отдельных плитах, предназначенных для установки на них стояков подшипников и лап станины. Фундаментными болтами к фундаменту крепят одновременно плиту, подшипниковый стояк или лапу станины (рис. 17). С помощью установочных плит с регулировочными болтами обеспечивают точную регулировку высоты линии вала машины. Регулировочные болты разгружают стальными клиньями, укладываемыми между опорной и установочной плитами. Воздушный зазор между ротором и статором регулируют с помощью регулировочных болтов установочных плит под лапами станины.

Общую фундаментную плиту устанавливают после тщательной приемки фундамента. Закладывают в отверстия фундаментные болты и по периметру фундаментной плиты укладывают чугунные или стальные подкладки. Плиты, имеющие нижние полки (подошву), устанавливают на подкладки и клинья, укладываемые в местах сосредоточенных нагрузок — под подшипниковыми стояками, под лапами станин и с двух сторон фундаментных (анкерных) болтов.

Рис. 16. Разметка основных осей на фундаменте и установка фундаментной плиты для электрических машин большой мощности: 1 — подкладки; 2 — клин стальной; 3 — уровень; 4 — гидростатический уровень.

Если плита не имеет нижних полок, то она должна быть установлена на подкладки и клинья, укладываемые под ребра жесткости, расположенные в непосредственной близости от фундаментных болтов, под подшипниковые стояки, под лапы станин и под остальные ребра так, чтобы расстояние между осями соседних подкладок было не более 1 м. Подкладки должны быть такой длины, чтобы они выступали на 35—50 мм из-под плиты. После этого фундаментную плиту устанавливают краном на подкладки, уложенные на фундамент. Плиту ориентируют по осям при помощи отвесов, спущенных с натянутых стальных струн (см. рис. 16). Фундаментную плиту выверяют в горизонтальной плоскости по уровню при помощи тонких стальных подкладок. Для установки подкладок плиту поднимают клиновыми или гидравлическими домкратами. При выверке плиты в горизонтальной плоскости применяют длинную линейку и обычный или гидростатический уровень. Когда выверка плиты закончена, производят крепление плиты к фундаменту затяжкой фундаментных болтов.

С конца 70-х годов введены новые способы крепления электрических машин к фундаменту и новые конструкции фундаментных болтов (рис. 18). По этим способам во всех случаях (а не только для крупных машин) фундаментными болтами прикрепляют к фундаменту одновременно плиту и лапу станины или подшипниковый стояк [35]. Длина активной части фундаментных болтов находится в пределах от 15d до 30d, а диаметр болтов d— в пределах от 16 до 100 мм. Для крупных машин обычно применяют съемное крепление (рис. 18, в и д), которое позволяет затянуть болты до заливки их бетоном, чем обеспечивается точность установки фундаментной плиты.

В тех случаях, когда анкерные болты по рис. 18, а и б не были установлены при возведении фундамента, применяют установку электрических машин на приклеенных анкерных болтах, установленных в пробуренные в фундаменте колодцы (рис. 19). Установку машин на анкерных болтах, устанавливаемых в пробуренные в готовом фундаменте колодцы, применяют также при монтаже агрегатов, поставляемых на общих фундаментных плитах, а также электродвигателей, установленных на общей плите с технологическим оборудованием (не требующих центровки при монтаже [38]).

Рис. 18. Установка фундаментных болтов:

а, б — кропление глухое; в, г, д — крепление съемное; 1 — фундаментный болт (шпильки); 2 —гайка; 3 — шайба; 4 — плита; 5 — труба.

Бесподкладочный способ установки и выверки фундаментных плит. При этом способе зазор между поверхностью бетонного фундамента и основанием плиты оставляют 50—60 мм [38]. Площадки под установку домкратов выверяют в горизонтальной плоскости по уровню. Домкраты устанавливают у фундаментных болтов и в местах сосредоточенных нагрузок. Суммарная грузоподъемность домкратов должна быть не менее 1,5-кратной монтажной массы оборудования. После окончательной выверки, плиты, установленной на домкратах, производят подливку плиты, за исключением мест установки домкратов, которые выгораживают временной опалубкой. Подливку производит строительная организация вибрационным способом. Наблюдение за тщательностью подливки ведут ответственные представители электромонтажной организации. После затвердевания подливки снимают домкраты и временную опалубку в местах установки домкратов и производят окончательную подливку фундаментной плиты в этих местах. Подливка принимается по акту, в котором должны быть указаны: состав бетонной смеси, количество пластифицирующих добавок, температура бетонной смеси и воздуха во время подливки и вибрирования.

Рис. 19. Установка анкерных болтов на эпоксидном клее для крепления электрических машин:

/ — разметка осей бурелия колодцев под болты; // — бурение колодцев; /// — установка и выверка машин; IV — заливка клея в колодцы; V — установка анкерных болтов через опорную плиту машины; VI — затяжка болтов и подливка машины; 1 — фундамент; 2 — штанга перфоратора с коронкой; 3 — опорная плита машины; 4 — отжимной болт (или домкрат); 5 — воронка для заливки эпоксидного клея; 6 — анкерный болт; 7 — бетонная подливка.

После приемки подливки фундаментной плиты и необходимой выдержки бетона на плите устанавливают стояковые подшипники. Через оси крайних подшипниковых стояков натягивают стальную струну и стояки перемещают так, чтобы отвесы, опущенные со струны, натянутой по основной оси машины, совпали со струной, натянутой по осям крайних стояков подшипников. Промежуточные стояковые подшипники устанавливают и выверяют по этой струне. Установку подшипниковых стояков в горизонтальной плоскости выверяют по гидростатическому уровню.

После выверки затягивают все болты, крепящие подшипниковые стояки к фундаментной плите. Подгонку вкладышей подшипников выполняют в соответствии с инструкцией предприятия-изготовителя и [20]. При установке стояковых подшипников обеспечивают изоляцию от фундаментной плиты тех из них, для которых она предусмотрена в формуляре машины и в проекте.

Рис. 21. Установка электрической машины на приклеенных опорных узлах:

1 — электрическая машина; 2 — фундаментная плита; 3 — слой бетонной подливки; 4 — фундамент; 5 — слой клея; 6 — установочное приспособление; 7 — опорный узел.

Рис. 22. Траверса для такелажа роторов массой 150-200 т:

1 – стальная поперечно клепанная или сваренная из листа; 2 – подушки с седловинами для стопоров; 3 – подвески (инвентарные стропы).

Общая последовательность монтажных работ при установке машин большой мощности следующая: распаковка и размещение частей машины на монтажной площадке в машинном зале; очистка частей машины от грязи и ржавчины, ревизия их исправности, очистка поверхности фундамента, выверка в горизонтальной плоскости основания фундаментной плиты; установка подшипниковых стояков и изоляция от фундаментной плиты тех из них, для которых она предусмотрена предприятием-изготовителем; установка статора и ротора; сопряжение валов и установка их; подгонка подшипников и вкладышей, уплотнение подшипников; выверка воздушных зазоров; выполнение внутренних соединений машины; обработка коллектора и контактных колец; монтаж коммутирующих устройств (суппорт, траверсы, щетки); проверка состояния изоляции и при необходимости контрольный прогрев или сушка; установка контрольных шпилек (конических штифтов) для надежного фиксирования положения станин и подшипниковых стояков; монтаж систем смазки и принудительной вентиляции.

Набор инструмента для монтажа электрических машин, поступающих на монтаж в собранном или разобранном виде, следующий: приспособление для развертывания отверстий в полумуфтах и для проворачивания валов, съемник подшипников качения со скобой и хомутом, домкрат гидравлический до 100 кН, приспособление для центровки валов, щуп клиновой для измерения воздушных зазоров, ключ со сменными головками для гаек большого размера, приспособление для центровки машин с промежуточными валами, виброметр, съемник трехзахватный универсальный, домкрат клиновой грузоподъемностью 50 кН, электрошарошка, гидростатический уровень, уровень разъемный регулируемый, уровень микрометрический с ценой деления 0,1/1000 мм, набор инструментов слесаря-монтажника, тахометр центробежный ручной типа ИО-10, комплект конических разверток 1 : 50 диаметром 13—27 мм, микрометрических нутромеров для измерения в пределах 50—600 мм, комплект индикаторных скоб типа С, 300—800 мм, комплект гаечных ключей размером 8—36 мм, индикатор типа 1 (0—10 мм), комплект щупов, комплект отвесов, комплект стропов, призма длиной 100—150 мм. Комплект технологической оснастки размещается в контейнере передвижного рабочего места.