- •Монтаж электрооборудования и средств автоматизации: учебное пособие

- •110302 – Электрификация и автоматизация сельского хозяйства

- •1. Система нормативных документов

- •1.2. Классификация электроустановок, помещений и электрооборудования

- •1.3. Условные графические обозначения

- •1.4. Маркировка цепей в электрических схемах

- •2.1. Материалы

- •2.2. Электромонтажные изделия

- •3 Оконцевание и соединение жил и кабелей, контактные соединения шин

- •3.1 Опрессовка

- •3.2 Сварка

- •3.3 Пайка

- •3.4 Соединение алюминия с медью

- •3.6 Контактные соединения и присоединения к контактным выводам электрооборудования

- •4 Электропроводки

- •4.1 Определения

- •4.2 Провода и кабели, применяемые в электропроводках

- •4.3 Требования к монтажу электропроводок

- •4.4 Открытые электропроводки

- •4.5 Скрытые электропроводки

- •4.6 Электропроводки на лотках и в коробах

- •4.7 Электропроводки в трубах

- •4.8 Электропроводки за подвесными потолками, на чердаках, по станкам, механизмам и наружные

- •5. Монтаж электрического освещения

- •5.1 Устройство осветительных установок

- •5.2 Монтаж осветительных установок

- •5.3 Освещение строительных площадок

- •6 Силовое электрооборудование

- •6.1 Общие сведения

- •6.2 Типы и конструкция электрических машин

- •6.3 Монтаж электрических машин

- •6.4 Монтаж пускорегулирующих аппаратов и устройств

- •7 Монтаж заземляющих устройств

- •7.1 Назначение заземляющих устройств. Определения

- •7.2. Заземляющие устройства

- •7.2 Монтаж заземляющих устройств [24]

- •8 Техника безопасности при производстве электромонтажных работ

- •8.1 Организационные мероприятия по охране труда и технике безопасности при электромонтажных работах

- •8.2 Меры безопасности при сварочных работах

- •15.3. Меры безопасности при монтаже электропроводок, силового и осветительного электрооборудования

4.7 Электропроводки в трубах

Область применения. Открытые и скрытые электропроводки в трубах требуют затраты дефицитных материалов и трудоемки в монтаже. Поэтому их применяют в основном при необходимости защиты проводов от механических повреждений или защиты изоляции и жил проводов от разрушения при воздействии агрессивных сред.

Экономия материально-технических ресурсов и в первую очередь металлопроката является постоянной важнейшей задачей научно-исследовательских, проектных и строительно-монтажных организаций. Одним из основных направлений в решении этой задачи является применение полимерных труб (винипластовых, полиэтиленовых и др.) вместо стальных для прокладки электропроводок и кабельных сетей. Требование о всемерном ограничении применения стальных труб включено в [2], где сказано, что стальные трубы допускается применять для электропроводок только в специально обоснованных в проекте случаях в соответствии с требованиями нормативных документов, утвержденных в порядке, установленном [1]. Применение полимерных труб для электропроводок повышает их надежность работы в условиях агрессивных сред, уменьшает вероятность замыкания электрических сетей на землю, снижает трудовые затраты по сравнению с трудовыми затратами при монтаже электропроводок в стальных трубах за счет исключения операции окраски, нарезания резьбы, обеспечивает упрощение и облегчение заготовок элементов труб в МЭЗ и непосредственно в монтажной зоне.

В то же время широкое внедрение полимерных труб вместо стальных до сего времени сдерживается из-за ограниченных масштабов производства полимерных труб необходимых типоразмеров, специальных крепежных изделий, монтажного инструмента и приспособлений.

Выбор труб. Размеры труб, применяемых для электропроводок, приведены для полимерных труб в табл. 11.2, для стальных — в табл. 11.3, 11.4 и 11.5.

Винипластовые трубы применяют для открытой и скрытой прокладки по несгораемым и трудносгораемым основаниям в помещениях и снаружи, а также для скрытой прокладки по сгораемым основаниям по слою асбеста не менее 3 мм или по намету штукатурки толщиной не менее 5 мм, выступающих с каждой стороны трубы не менее чем на 5 мм, с последующим заштукатуриванием трубы слоем не менее 10 мм. Полиэтиленовые и полипропиленовые трубы применяют только для скрытой прокладки по несгораемым основаниям, в подливках полов и фундаментах под оборудование. Винипластовые, полиэтиленовые и полипропиленовые трубы не применяют во взрывоопасных зонах, а также в случаях, в которых регламентировано применение стальных труб.

Монтаж труб для электропроводок. Полимерные трубы.

При монтаже неметаллических труб необходимо выполнять следующие требования [2].

Прокладку неметаллических (пластмассовых) труб для затяжки в них проводов и кабелей необходимо производить в соответствии с рабочими чертежами при температуре воздуха не ниже минус 20 и не выше плюс 20 СС.

В фундаментах пластмассовые трубы (как правило, полиэтиленовые) должны быть уложены только на горизонтально утрамбованный грунт или слой бетона. В фундаментах глубиной до 2 м допускается прокладка поливинилхлоридных труб. При этом должны быть приняты меры против механических повреждений их при бетонировании и обратной засыпке грунта.

Крепление прокладываемых открыто неметаллических труб должно допускать их свободное перемещение (подвижное крепление) при линейном расширении или сжатии от изменения температуры окружающей среды. Расстояния между точками установки подвижных креплений при горизонтальной и вертикальной прокладке должны быть для труб наружным диаметром 20, 25, 32, 40, 50, 63, 75 и 90 мм соответственно 1000, 1100, 1400, 1600, 1700, 2000, 2300 и 2500 мм.

Толщина бетонного раствора над трубами (одиночными и блоками) при их замоноличивании в подготовках полов должна быть не менее 20 мм. В местах пересечения трубных трасс защитный слой бетонного раствора между трубами не требуется. При этом глубина заложения верхнего ряда должна удовлетворять приведенному выше требованию. Если при пересечении труб невозможно обеспечить необходимую глубину заложения труб, следует предусмотреть их защиту от механических повреждений путем установки металлических гильз, кожухов или иных средств в соответствии с указаниями в рабочих чертежах.

Выполнение защиты от механических повреждений в местах пересечения проложенных в полу электропроводок в пластмассовых трубах с трассами внутрицехового транспорта при слое бетона 100 мм и более не требуется. Выход пластмассовых труб из фундаментов, подливок полов и других строительных конструкций должен быть выполнен отрезками или коленами поливинилхлоридных труб, а при возможности механических повреждений - отрезками из тонкостенных стальных труб (см. рис. 57 и 59).

Соединение пластмассовых труб должно быть выполнено: полиэтиленовых — плотной посадкой с помощью муфт, горячей обсадкой в раструб, муфтами из термоусаживаемых материалов, сваркой; поливинилхлоридных — плотной посадкой в раструб или с помощью муфт. Допускается соединение склеиванием.

Монтаж полиэтиленовых труб. При заготовке полиэтиленовых труб для электропроводок производят работы по резке труб и снятию фасок, гнутью и соединению труб, комплектованию и маркировке заготовок. Полиэтиленовые трубы режут на маятниковых дисковых пилах с применением круглых плоских пил без развода зубьев с уменьшающейся к центру диска толщиной.

При небольших объемах работ по заготовке труб легкого типа резку труб производят ручными ножницами или ножом. Снятие фасок под углом 45° производят конусными фрезами или райберами. Изгибание полиэтиленовых труб выполняют на специальных устройствах, состоящих из бака, заполненного водой, и смонтированных в нем съемного поворотного сектора и прижимного ролика с полукруглыми ручьями по размерам, соответствующим наружному диаметру изгибаемой трубы. Нагретая в месте изгиба до размягчения труба вставляется в находящийся над водой хомут поворотного сектора, который поворачивается на требуемый угол, фиксируемый по шкале. При повороте сектора труба погружается в воду и охлаждается.

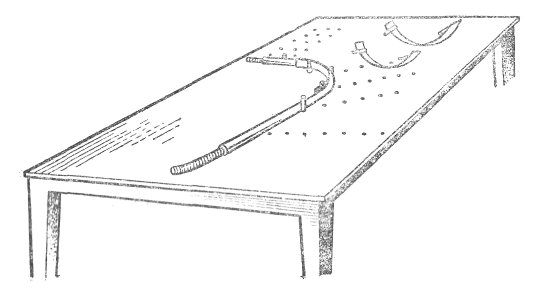

Изгибание предварительно подогретых до размягчения труб можно производить также на гибочном приспособлении, смонтированном на разметочном столе (рис. 60) или на ручном трубогибе, у которого сектор и прижимной ролик отливают из алюминия или изготовляют из твердых пород дерева. Трубы из полиэтилена низкой плотности небольших диаметров при радиусе изгиба, равном шести и более наружным диаметрам труб, могут изгибаться без предварительного разогрева.

Рис. 60. Изгибание пластмассовых труб на гибочном приспособлении, смонтированном на разметочном столе.

При работе на приспособлении во избежание смятия труб внутрь их вводят отрезок металлорукава, спиральную проволоку или шланг из термостойкой резины диаметром, на 1—2 мм меньшим внутреннего диаметра трубы. В обоих случаях место изгиба труб по окончании гнутья охлаждают струей воды. Полиэтиленовые трубы изгибают на 20—25° более заданного угла, так как вследствие упругости трубы после гнутья несколько выпрямляются.

Нагрев труб производят в нагревательных газовых или индукционных печах или шкафах. Трубы из полиэтилена низкой плотности нагревают до 100 °С, а высокой плотности— до 120—130 °С. Продолжительность нагрева труб в печах составляет 1,5—3 мин в зависимости от диаметра и толщины стенки труб. Полиэтиленовые трубы высокой плотности разогревают также, погружая их на 0,5— 1,5 мин в нагретые до 120 — 130 °С глицерин или гликоль, а трубы низкой плотности —в кипящую воду. Для плавного изменения температуры жидкости в глицерин добавляют 20—25 % воды.

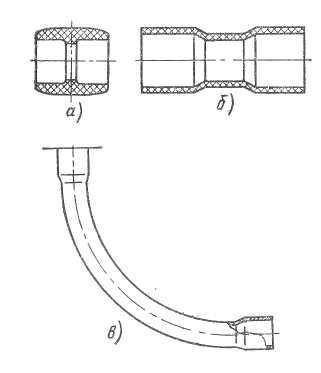

Для соединения труб применяют полиэтиленовые муфты, а также муфты с раструбом и угловые соединительные элементы (рис. 61).

Рис. 61. Детали для соединения полиэтиленовых труб:

А – муфта; б – муфта с раструбами; в – угловой соединительный элемент.

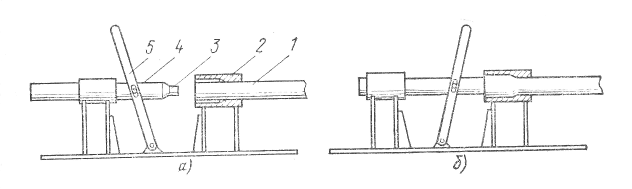

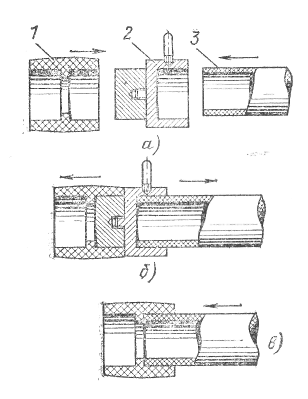

При безмуфтовом соединении полиэтиленовых труб между собой и для подсоединения их к коробкам и патрубкам на концах труб выпрессовывают раструбы. Выпрессовку раструбов выполняют на оправке или на специальном приспособлении (рис. 62). В обоих случаях концы труб предварительно нагревают, как указано выше, а выпрессованный раструб охлаждают водой, после чего снимают с оправки.

Таким же способом выпрессовывают раструбы на отрезках труб для получения соединительных муфт по рис. 63. Длину части раструба, в которую вдвигается труба, принимают равной наружному диаметру трубы.

Для получения сварного соединения полиэтиленовых труб применяют специальный нагревательный инструмент с электрическим или газовым подогревом головки, на которой оплавляют свариваемые элементы.

Оптимальной температурой нагрева головки инструмента считают 220—250 °С для полиэтилена высокой плотности и 280—320 °С — низкой плотности. Температура головки регулируется при помощи автоматического регулятора или лабораторного автотрансформатора. Измерение температуры осуществляется с помощью термопары.

Рис. 62. Образование раструба на конце пластмассовой трубы на приспособлении ВНИИПЭМ:

а – подготовка к образованию раструба; б – образование раструба; в – обратный ход штока с дорном; 1 – нагретая труба; 2 – разъемная матрица; 3 – сменный пуансон; 4 – шток; 5 – рукоятка.

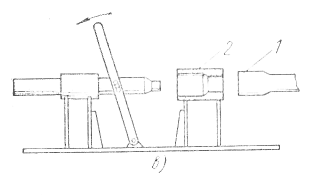

Процесс сварки полиэтиленовых труб сводится к следующему. На предварительно нагретый до необходимой температуры дорн 2 насаживают свариваемую муфту или раструб, а конец свариваемой трубы вставляют в гильзу (рис. 63, а). По оплавлении свариваемые детали снимают с инструмента и немедленно соединяют друг с другом (рис. 63, б и в). Сваренное соединение оставляют неподвижным до полного охлаждения. Продолжительность оплавления деталей составляет 3-15 с и устанавливается на опытной сварке, при этом трубы не должны прогреваться на всю толщину стенки во избежание потери формы.

Рис. 63. Соединение сваркой полиэтиленовой муфты с трубой:

а - положение муфты и трубы перед нагревом; б - положение муфты и трубы при нагреве; в - сваренное соединение; 1 - муфта; 2 - нагревательный элемент; 3 – труба.

Применяют также способ соединения труб путем горячей обсадки раструбов; при этом соединяемая труба плотно вставляется в раструб до упора, затем раструб разогревается теплым воздухом до 100-120 °С. При охлаждении полиэтилен раструба стремится возвратиться к первоначальной форме и плотно обжимает трубу. Если не требуются большая механическая прочность и герметичность, соединение полиэтиленовых труб может выполняться при помощи полиэтиленовых или резиновых патрубков, в которые с плотной посадкой вводят концы соединяемых труб.

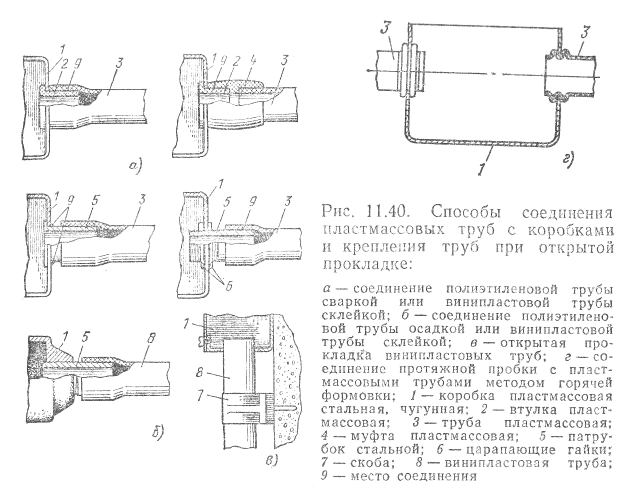

Для электропроводок в полиэтиленовых трубах применяют пластмассовые коробки, но можно применять и металлические. Соединение труб с коробками выполняют путем плотной насадки концов труб на патрубки при помощи муфт и специально изготовленных втулок (рис. 64, а, б, в). Монтажным управлением № 86 треста Спецэлектромонтаж разработан безметизный способ соединения металлических протяжных коробок с полимерными трубами методом горячей формовки (рис. 64, г). Этот способ обеспечивает уплотненное соединение труб с коробками в условиях МЭЗ без применения патрубков и втулок. Для получения такого соединения на предварительно нагретом конце полимерной трубы при помощи специальной текстолитовой оправки со стальным ограничительным кольцом в два приема выполняют два гофра — один с внешней, другой с внутренней стороны стенки коробки с плотным обжатием. При этом благодаря свойствам термопластической деформации полимерных материалов обеспечивается необходимая плотность соединения. Этим методом в МЭЗ изготовляют протяжные коробки с отрезками полимерных труб длиной 100 мм с раструбами на концах и в комплекте с прямыми и угловыми элементами труб поставляют на монтаж.

Полиэтиленовые трубы, детали и заготовки хранят на горизонтальных стеллажах в закрытых помещениях в удалении не менее 1 м от нагревательных приборов. На месте монтажа полиэтиленовые трубы прокладывают при температуре от —20 до +20°С. Трубы при прокладке следует защищать от попадания расплавленного металла при сварке.

Рис. 64.

При монтаже сначала закрепляют коробки, а затем укладывают трубы.

При укладке в борозды трубы крепят алебастровым раствором через 0,7—0,8 м. При укладке в стенах нескольких труб их предварительно крепят деревянными рейками или проволокой. Для сохранения расстояний между трубами закладывают деревянные рейки. При бетонировании полов и фундаментов с заложенными в них трубами следует следить за сохранностью труб и их соединений. Концы труб закрывают заглушками, а коробки — крышками. По окончании штукатурных и бетонных работ крышки с коробок снимают для облегчения испарения накопившегося конденсата.

Монтаж полипропиленовых труб. Обработку и монтаж полипропиленовых труб производят так же, как и полиэтиленовых труб, за исключением следующего.

Хранение и обработку полипропиленовых труб производят при положительной температуре. Нагревание труб при изгибании в глицерине или гликоле производят при температуре 150—160 °С, а в электрических и газовых печах — при 185—210 °С. Трубы с условным проходом 50 мм и толщиной стенок 5 мм на угол 90° изгибают в два приема — вначале на угол 135—130°, а после охлаждения и повторного нагрева догибают до угла 90°. При выпрессовке раструбов трубы нагревают в глицерине до 165—175 °С, а при сварке головка инструмента нагревается в пределах 230—240 °С при времени нагрева соединяемых деталей 30—60 с.

Применение полиэтиленовых труб вместо стальных для прокладки в фундаментах под технологическое оборудование обеспечивает максимальное сокращение общего количества и номенклатуры нормализованных элементов, изготовляемых в МЭЗ. Изготовляются в МЭЗ изделия лишь двух наименований: соединительных муфт и угловых элементов 90°. Из угловых элементов 90° на месте прокладки можно получить элемент с любым углом путем отрезания части трубы. Кроме того, конец блока труб может быть перемещен в любой плоскости на необходимую величину. При необходимости на трубах возможно выполнение «утки». Очень важным преимуществом полиэтиленовых труб являются также значительно более легкие по сравнению со стальными трубами условия протягивания проводов и кабелей в трубы благодаря более низкому коэффициенту трения. Это обеспечило экономию трудозатрат более 10000 чел.-ч.

Монтаж винипластовых труб. Обработку винипластовых труб выполняют при положительной температуре на тех же приспособлениях и по той же технологии, что и полиэтиленовых труб. Температуру нагрева винипластовых труб при выпрессовке раструбов и изгибании труб поддерживают в пределах 110—130 °С, а внутри нагревательных устройств— до 150°С. При температуре 80 °С винипласт размягчается и под действием нагрузки изменяет свою форму, а при 140—150 °С начинает разлагаться.

Винипластовые трубы при изгибе в нагретом состоянии не обладают упругостью, и их изгибают на заданный угол. Наиболее надежным и простым способом соединения винипластовых труб между собой, с соединительными муфтами, фитингами и коробками является склеивание их. Для этих целей применяют клей КО-916.

Применяют также клеи других марок, не содержащие дихлорэтана. Поверхности склеиваемых деталей предварительно обезжиривают ацетоном и обрабатывают наждачной бумагой до исчезновения глянца. Клей наносят мягкой кистью тонким слоем без подтеков, после чего склеиваемые части быстро соединяют, а излишек клея убирают. После склеивания детали должны находиться в покое не менее 2 ч, а транспортироваться — через 24 ч.

Трубы соединяют с помощью винипластовых, а также раструбных муфт и устройства раструбов на концах труб. Размеры муфт и раструбов подбирают с учетом плотной насадки склеиваемых деталей. Применяют пластмассовые или металлические разветвительные коробки. Для подсоединения винипластовых труб к металлическим коробкам, из полиэтилена, капрона и других пластмасс, не обладающих адгезией с винипластом, применяют специальные винипластовые втулки, склеиваемые с трубами (рис. 64, а, б).

Резьбу на винипластовых трубах выполнять нельзя, так как надрезы вызывают значительное снижение прочности труб, особенно в местах изгибов, а также при ударах.

Винипласт обладает большим температурным коэффициентом линейного расширения (0,00008, т. е. удлиняется на 0,08 мм на 1 м длины при увеличении температуры на 1 °С), поэтому при монтаже открыто прокладываемых труб предусматривают компенсацию температурных изменений длины трубопроводов.

Возможность компенсации предусматривают путем соответствующего расположения подвижных и неподвижных креплений по длине трубопровода.

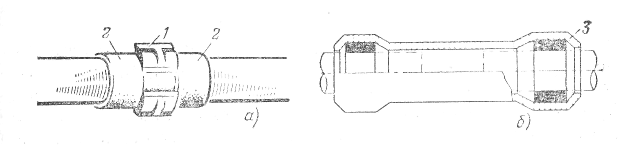

Неподвижные крепления, как правило, находятся у ввода труб в коробки, аппараты, при проходе через стены, у углов поворота труб, а при больших длинах трубопровода между этими элементами предусматривают специальные неподвижные крепления в пролетах и компенсирующие муфты (рис. 65).

Для крепления открыто прокладываемых винипластовых труб применяют крепежные полиэтиленовые скобы. В случаях применения стальных скоб устанавливают прокладки из прессшпана.

Рис. 65. Неподвижное крепление винипластовой трубы (а) и компенсирующая муфта (б): 1 — клица; 2 — два винипластовых кольца; 3 — уплотнительное резиновое кольцо.

Несколько труб при параллельной прокладке целесообразно крепить полиэтиленовыми клицами на С-образном перфорированном профиле (рис. 66). При установке нормализованных скоб обеспечивают размещение труб на некотором расстоянии от стен (10—18 мм) и необходимые зазоры между трубами.

При проходе винипластовых труб через степы н перекрытия применяют патрубки из стали пли пластмассы, обеспечивающие свободный проход труб. Монтаж скрыто проложенных винипластовых труб выполняют теми же способами, что и полиэтиленовых.

Рис. 66. Крепление труб на клицах, набранных в профильной монтажной рейке.

Ростовское МУ треста Кавэлектромонтаж на птицеводческом комплексе «Дон-25» проложило 22 км винипластовых труб с предварительно затянутыми проводами. В МЭЗ были выполнены заготовки из винипластовых труб с затянутыми проводами общей длиной 42 м.

Трубы были проложены в четырехэтажных птичниках в подливке пола следующего этажа с проходом через плиты перекрытий. Работы выполнялись по совмещенному графику непосредственно перед заливкой полов. В подсобных помещениях, коридорах, вентиляционных камерах для сетей освещения монтировались винипластовые трубы с предварительно затянутыми проводами. Трубы, проложенные по стенам, крепили полосой Лоскутова или на струнах. В девятиэтажном птичнике сеть освещения выполнена в винипластовых трубах, проложенных с предварительно затянутыми проводами по сложным трассам между подвесными конвейерами. В каждом из шести птичников проложено по 18 км труб. На монтаж поступали заготовки из труб стандартной длины с затянутыми разноцветными проводами.

Стальные трубы. При монтаже стальных труб, выбранных в соответствии с табл. 11.6, необходимо выполнять кроме требований, приведенных выше, также следующие требования [2].

Применяемые для электропроводок стальные трубы должны иметь внутреннюю поверхность, исключающую повреждение изоляции проводов при их затягивании в трубу. В местах выхода проводов из стальных труб следует устанавливать изоляционные втулки. Стальные трубы для электропроводки, укладываемые в фундаменты под технологическое оборудование, до бетонирования фундаментов должны быть закреплены на опорных конструкциях или на арматуре. В местах выхода труб из фундамента в грунт должны быть осуществлены мероприятия, предусматриваемые в рабочих чертежах, против среза труб при осадках грунта или фундамента.

В местах пересечения трубами температурных и осадочных швов должны быть выполнены компенсирующие устройства в соответствии с указаниями в рабочих чертежах.

Расстояния между точками крепления открыто проложенных стальных труб с условным проходом 15—20; 25— 32; 40—80; 100 мм не должны превышать 2,5; 3; 3,5—4; 6 м соответственно. Крепление стальных труб электропроводки непосредственно к технологическим трубопроводам, а также их приварка непосредственно к различным конструкциям не допускаются.

При изгибании труб следует, как правило, применять нормализованные углы поворота 90, 120 и 135° и нормализованные радиусы изгиба 400, 800 и 1000 мм. Радиус изгиба 400 мм следует применять для труб, прокладываемых в перекрытиях, и для вертикальных выходов; 800 и 1000 мм — при прокладке труб в монолитных фундаментах и при прокладке в них кабелей с однопроволочными жилами. При заготовке пакетов и блоков труб следует также придерживаться указанных нормализованных узлов и радиусов изгиба.

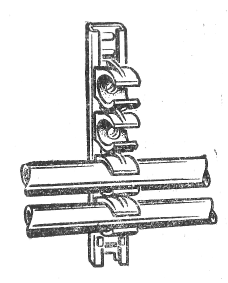

При прокладке проводов в вертикально проложенных трубах (стояках) должно быть предусмотрено их закрепление, причем точки закрепления должны отстоять друг от друга на расстоянии, не превышающем для проводов сечением до 50 мм2 включительно—30 м, от 70 до 150 мм2 включительно —20 мм, от 185 до 240 мм2 — 15 м. Закрепление проводов следует выполнять с помощью клиц или зажимов в протяжных или ответвительных коробках либо на концах труб.

Трубы при скрытой прокладке в полу должны быть заглублены не менее чем на 20 мм и защищены слоем цементного раствора. В полу разрешается устанавливать ответвительные и протяжные коробки, например для модульных проводок.

Расстояния между протяжными коробками (ящиками) не должны превышать: на прямых участках — 75 м, при одном изгибе трубы — 50 м, при двух — 40 м, при трех — 20 м.

Провода и кабели в трубах должны лежать свободно, без натяжения. Диаметр труб следует принимать в соответствии с указаниями в рабочих чертежах.

Монтаж стальных труб. Стальные трубы для электропроводок заготовляют на технологических линиях, включающих следующие операции: складирование труб, поступающих с трубных заводов, очистку, окраску, сушку и резку труб, снятие фасок, нарезание или накатывание резьбы, гнутье и сборку труб в пакеты и блоки, комплектование, маркировку и складирование готовых элементов и узлов трубных трасс.

Трубы, прокладываемые в помещениях с химически активной средой, внутри и снаружи должны иметь антикоррозийное покрытие, стойкое к условиям среды. Наружную поверхность открыто прокладываемых труб во всех помещениях окрашивают в цвета в соответствии с архитектурными требованиями или в отличительный цвет в соответствии с требованиями ГОСТ. В МЭЗ трубы окрашивают в ваннах, проливом краски через трубы и другими способами. Сушка применяется естественная или искусственная с помощью воздуходувки.

Трубы, подвергшиеся значительной коррозии, очищают механическим (вращающиеся ершики, щетки, на вибрационных станках) или химическим способом. Электросварные трубы обычно поступают с заводов с притупленным гратом. Грат удаляют или притупляют путем применения вращающихся прутков из квадратной стали, протяжки оправок или калибров. Трубы режут на мерные длины на станках или на маятниковых дисковых пилах с абразивными армированными кругами.

Универсальный станок УТСУ2 кроме резки труб предназначен для райберовки и нарезки резьбы [47].

Гнутье труб диаметром 30—60 мм производят на шинотрубогибах универсальных типа УШТМ-2У2 [47]. Для гнутья труб диаметром до 50 мм применяют также гидравлические трубогибы типа ТГ-2А, а для тонкостенных труб диаметром до 24 мм с толщиной стенки до 1,5 мм — также ручной трубогиб типа ТРТ-24. Гнутье труб выполняется обжимом на секторах нормализованных радиусов, без предварительного подогрева и без заполнения песком.

Резьбу на водогазопроводных обыкновенных трубах нарезают при помощи тангенциальных плашек на станках СНТУ2. Снятие фасок (зенковку) труб выполняют на этом же станке с помощью конусных фрез или рейберов серии Р. Резьбу на тонкостенных водогазопроводных (печной сварки) и электросварных трубах накатывают при помощи резьбонакатных плашек типа НПТ или резьбонакатными головками ВНГТ.

Соединение стальных труб, прокладываемых открыто в сухих непыльных помещениях, кроме взрывоопасных, пожароопасных, а также помещений, где возможно попадание в трубы масла, воды или эмульсии, допускается производить раструбами, манжетами или гильзами, без уплотнения мест соединения.

Во всех других случаях открытой прокладки труб в помещениях и снаружи, а также во всех случаях скрытой прокладки труб соединения выполняют при помощи муфт на резьбе с уплотнением лентой ФУМ или пеньковым волокном на сурике.

На одном конце соединяемых труб выполняют длинную резьбу (сгон), длина которой рассчитывается по длине стандартной муфты плюс высота контргайки. На конце другой соединяемой трубы выполняют короткую резьбу. Длина резьбы для труб разного диаметра определяется по табл. 11.10.

Тонкостенные стальные трубы соединяют и присоединяют к ответвительным коробкам при помощи муфт с накатной резьбой, а также муфт с раструбом или манжетами (в сухих и влажных помещениях).

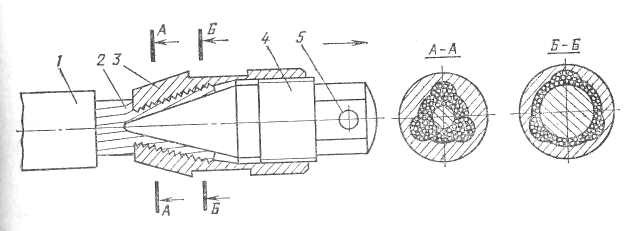

Соединения стальных тонкостенных электросварных труб (табл. 11.4 и 11.5) с наружными диаметрами 20, 25 и 32 мм осуществляются также с помощью порохового пресса ППСТ муфтой длиной 40 мм, изготовляемой из трубы следующего большего диаметра — 25, 32 и 40 мм соответственно. Такие соединения, выполненные ударной опрессовкой, удовлетворяют требованиям непрерывности электрической цепи нулевых защитных проводников. Перед опрессовкой концы соединяемых труб и внутренняя поверхность муфты должны быть очищены от грязи, коррозии и краски. На рис. 67 показан комплект пуансона и матрицы (после усовершенствования) к прессу ППСТ.

Рис. 67. Комплект пуансона и матрицы к пороховому прессу ППСТ для ударной опрессовки соединительной муфты при соединении стальных электросварных труб.

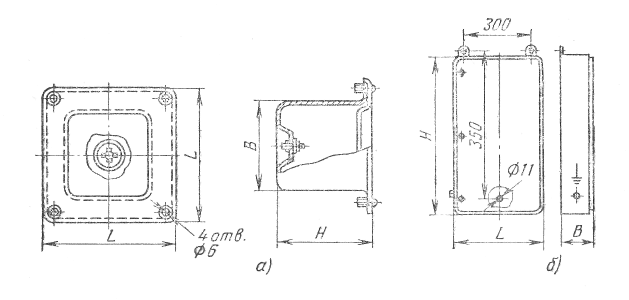

Для протяжки проводов и кабелей и в местах их соединения и разветвления устанавливают протяжные и ответвительные коробки и ящики (рис. 68). Коробки пыленепроницаемые и взрывобезопасные (фитинги) изготовляют из чугуна только для резьбового подсоединения одиночных труб. Эти изделия выпускают в исполнениях проходном, тройниковом и крестообразном. Пылеводонепроницаемые коробки имеют уплотненные крышки, крепящиеся на болтах, а взрывобезопасные — крышки на болтах или ввертываемые на резьбе. Ввод стальных труб в коробки, ящики и кожухи электроаппаратов и машин выполняют различными способами, при которых обеспечиваются необходимая плотность соединения и надежный электрический контакт. Для подсоединения электропроводок в стальных трубах к электродвигателям и аппаратам, а также при обходе препятствий часто применяют гибкие металлорукава.

Крепление открыто проложенных стальных труб выполняют скобами или хомутами, а пакетов труб — также накладками. Открыто проложенные трубы укрепляют как на горизонтальных, так и на вертикальных участках на расстояниях, установленных в [2].

Скрыто проложенные трубы из пола и фундаментов в цехах выводят на высоту 200 мм, при вводе в установленные на полу шкафы и щиты — на 100 мм, а в пульты управления — па 50 мм. Обрезка труб во всех случаях выполняется перпендикулярно оси трубы. Во избежание засорения концы скрыто проложенных труб до затяжки проводок закрывают полиэтиленовыми заглушками.

Рис. 68. Протяжные и ответвительные коробки и ящики для электропроводок в стальных трубах:

а — коробка стальная (У994У2); отверстия для труб выштамповываются при монтаже, L — от 129 до 221 мм, В — от 110 до 200 мм, Н — от 81 до 101 мм; б — ящик стальной (К654У2—К658МУЗ); отверстия выштамповываются при монтаже, L — от 400 до 800 мм, В — 200 и 300 мм, Н — от 400 до 1200 мм.

При прокладке стальных труб, используемых в качестве заземляющих и нулевых защитных проводников, обеспечивают непрерывность цепи заземления и надежный электрический контакт труб между собой и с металлическими коробками, корпусами аппаратов и машин. Для этой цели применяют установочные заземляющие (царапающие) гайки или приваривают к трубам в двух-трех точках соединительные муфты, манжеты, гильзы корпуса коробок и т. п.

При установке чугунных муфт и коробок электрический контакт между трубами осуществляют путем приварки перемычек. В случае применения гибких вводов из металлических рукавов непрерывность цепи заземления достигается установкой муфт с гибкими медными перемычками.

Монтаж проводов в трубах. Перед затяжкой проводов в трубы удаляют заглушки на выводных концах труб и проверяют отсутствие загрязнения в трубах, при необходимости продувая их сжатым воздухом под давлением 0,5— 0,7 кПа. В случаях сильного загрязнения труб через них предварительно протаскивают цепи или ерши. Во избежание повреждения изоляции проводов при протяжке на концы труб устанавливают втулки или оконцеватели. Для облегчения затяжки проводов трубопроводы продувают тальком, а при сложных трассах при протяжке натирают тальком и сами провода.

Провода протягивают в трубах при помощи стальной проволоки, предварительно введенной в трубы. Перед затяжкой провода выравнивают и прикрепляют к протяжной проволоке. Оплетка протягиваемых проводов должна быть сухой. Провода с влажной оплеткой просушивают воздуходувкой при температуре 40—50 °С. Затяжку проводов производят двое рабочих, один из которых тянет проволоку, а другой направляет провода с противоположного конца трубы, сматывая их с вращающихся вертушек или барабанов.

Для сочленения жил проводов и кабелей с протяжной стальной проволокой применяется комплект из четырех специальных зажимов. Зажимы позволяют легко и надежно зачаливать жилы не более трех проводов и кабелей сечением от 10 до 150 мм2 (рис. 69). Для закрепления жил вывинчивают вкладыш 4 из корпуса 3, С провода 1 на длине 30—50 мм снимают изоляцию и вводят концы жил в корпус так, чтобы каждая жила 2 расположилась в один из пазов корпуса. Вводя жилы в пазы корпуса (на длину паза), разводят их острым концом вкладыша 4 и вдавливают вкладыш до захвата им резьбы в корпусе 3. При этом разрешается ударять молотком по бойку вкладыша. Охватив гаечными ключами шестигранные части корпуса и вкладыша, вдавливают вкладыш в корпус. При этом вкладыш своей конической частью вдавливает жилы в поперечные насечки конической части корпуса, обеспечивая надежное сцепление жил с зажимом. Для снятия зажима после затяжки проводов в трубу достаточно вывернуть вкладыш и вывести жилы по одной из корпуса зажима. Сочленение зажима с тянущим тросом (проволокой) осуществляется через отверстие 5.

Рис. 69. Зажимы для затягивания проводов в трубы.

Затяжку проводов больших сечений производят с помощью ручных или электрифицированных механизмов (лебедок) и приспособлений. Затяжку проводов производят в соответствии с кабельным журналом или чертежами, на которых даны марки, сечения и количество проводов, прокладываемых в трубах. При выходе из труб оставляют концы проводов длиной, необходимой для их разводки и подсоединения к зажимам щитов, приборов, аппаратов и машин или соединения проводов между собой. При протягивании через коробки у каждой из них делают петлю провода с большим радиусом изгиба.

В вертикально проложенные трубы провода рекомендуется затягивать снизу вверх. При большей высоте труб провода закрепляют на клицах или зажимах, установленных в промежуточных коробках. Клицы и зажимы изготовляют из изоляционного материала, или под провода подкладывают изоляционные прокладки. Расстояние между точками крепления вертикально проложенных проводов принимают в соответствии с [2].

Соединения и ответвления проводов, проложенных в трубах, выполняют в коробках и ящиках. Соединение проводов непосредственно в трубах запрещается. По окончании работ по затяжке проводов, их соединению и проверке выполняют маркировку их в соответствии с проектом и кабельным журналом.