- •Содержание

- •Лабораторная работа №1 « Изучение метрологических характеристик средств измерений.»

- •Практическая работа №2. Определение параметров посадок

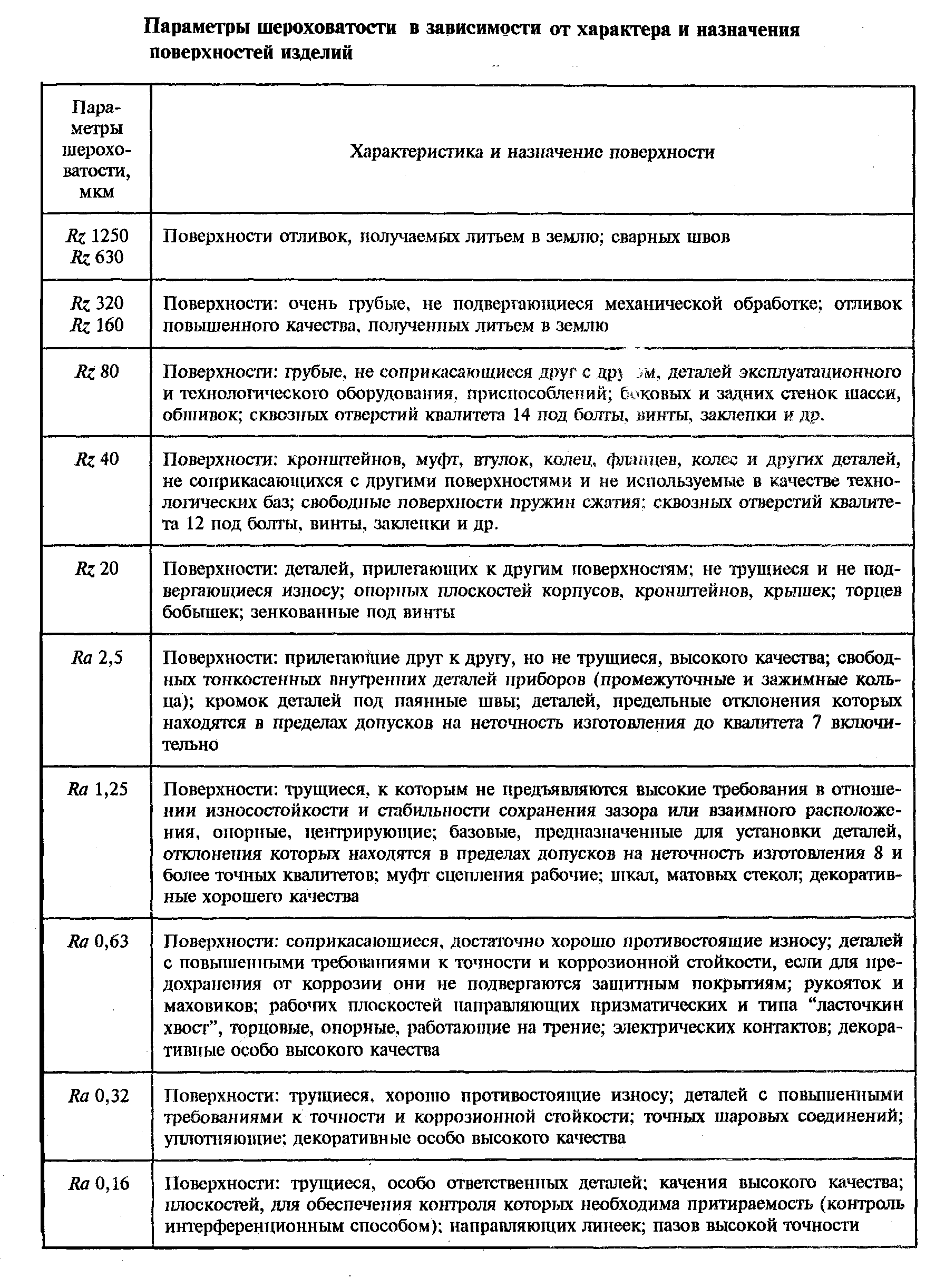

- •Практическая работа № 5. Назначение параметров шероховатости

- •Практическая работа №6 Расчет размерной цепи

- •Практическая работа №7 Проектирование гладких калибров

- •Литература

Практическая работа №2. Определение параметров посадок

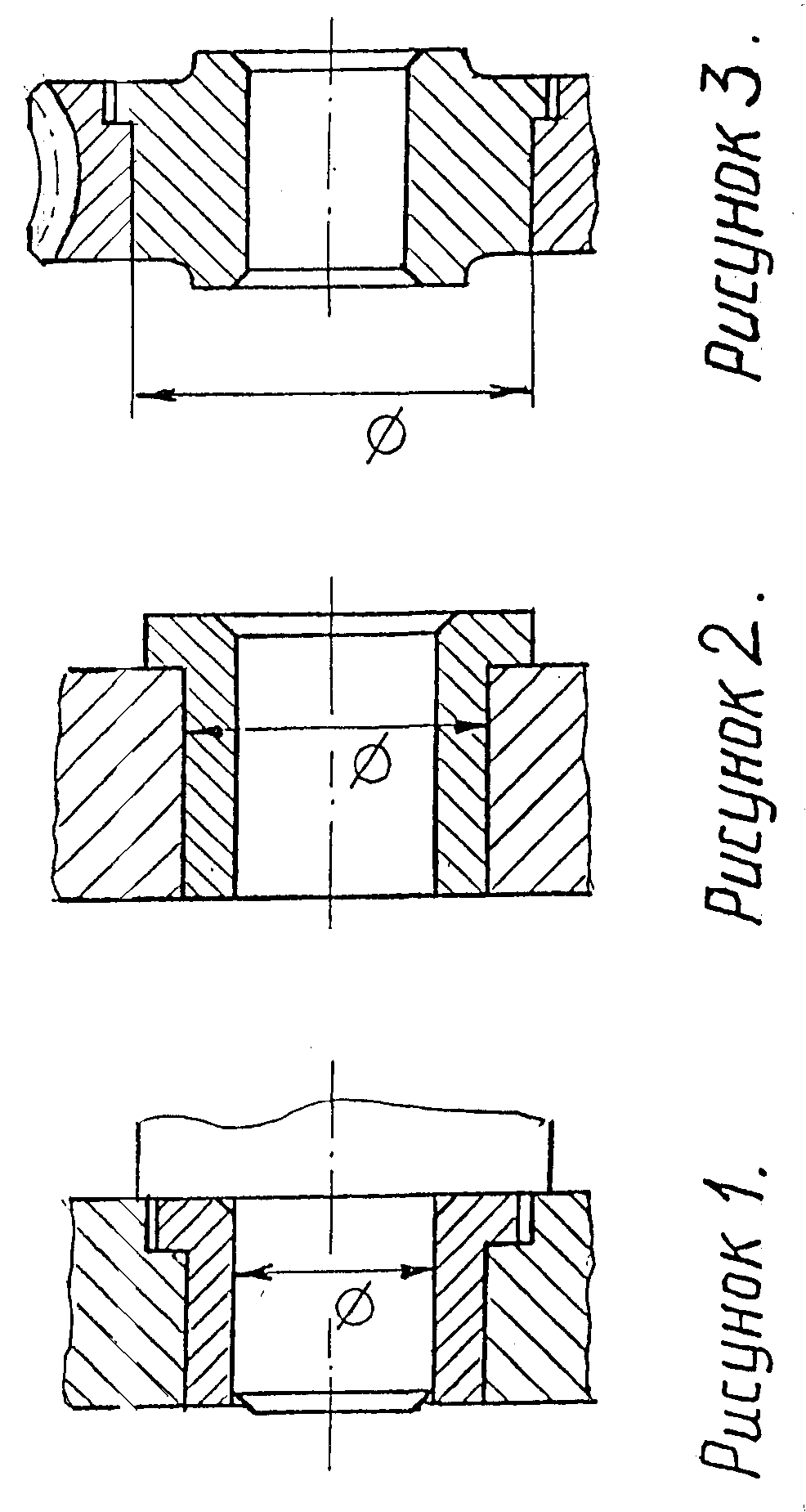

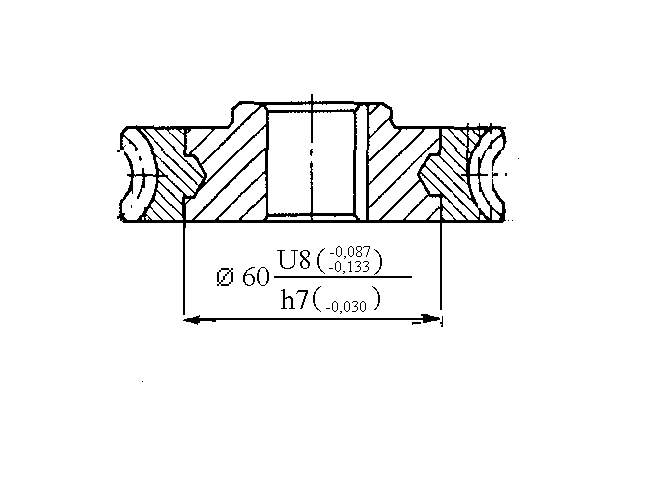

Для заданных соединений с зазором - рисунок1, с натягом - рисунок2 и с дополнительным креплением - рисунок 3 определить параметры посадок:

Определить систему посадки

Предельные отклонения Вала и Отверстия

Предельные размеры и допуск Вала и Отверстия

Построить схему полей допусков

Определить зазоры и натяги

На эскизе соединения и его деталей проставить обозначение посадки и допусков размеров

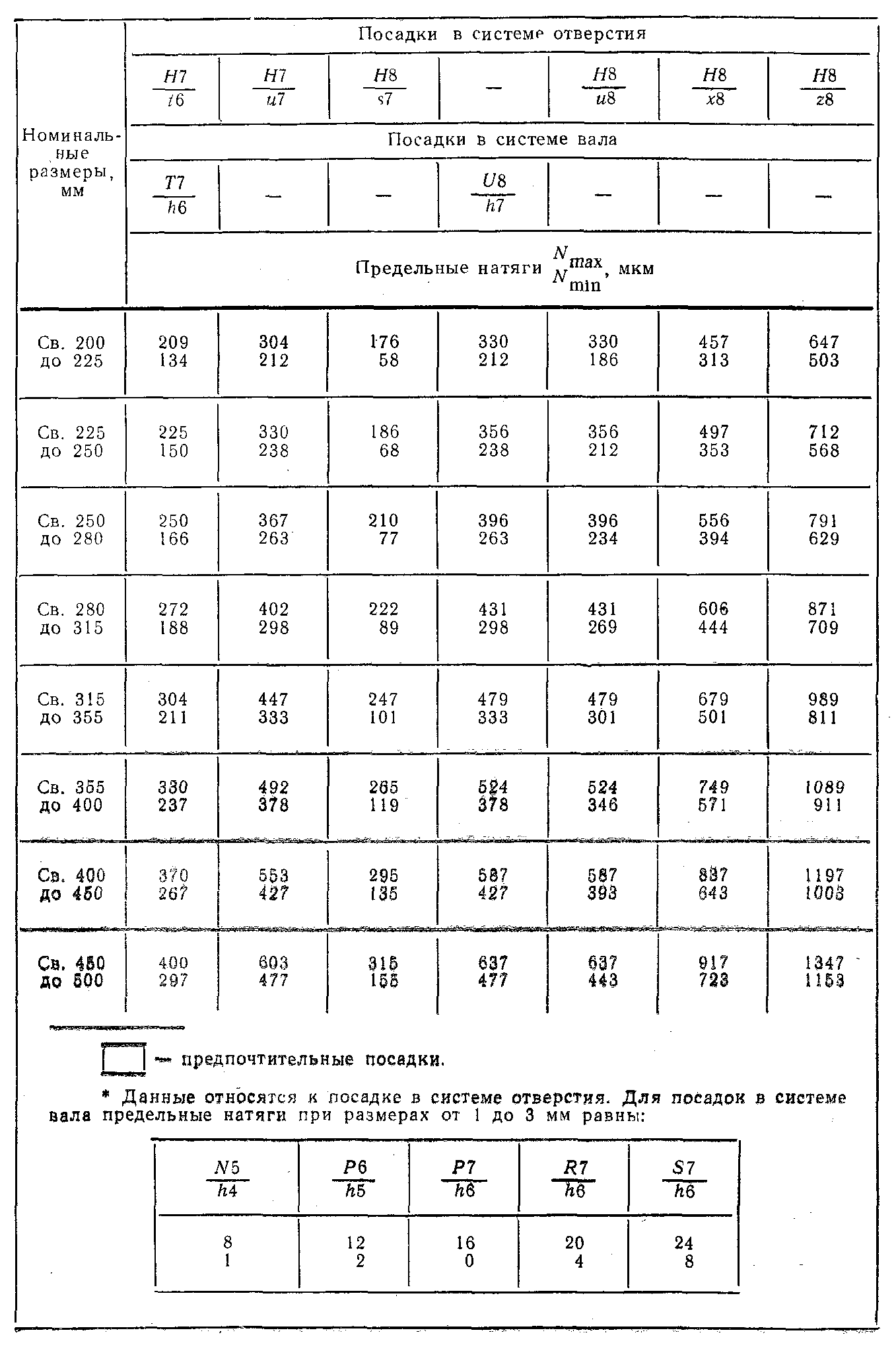

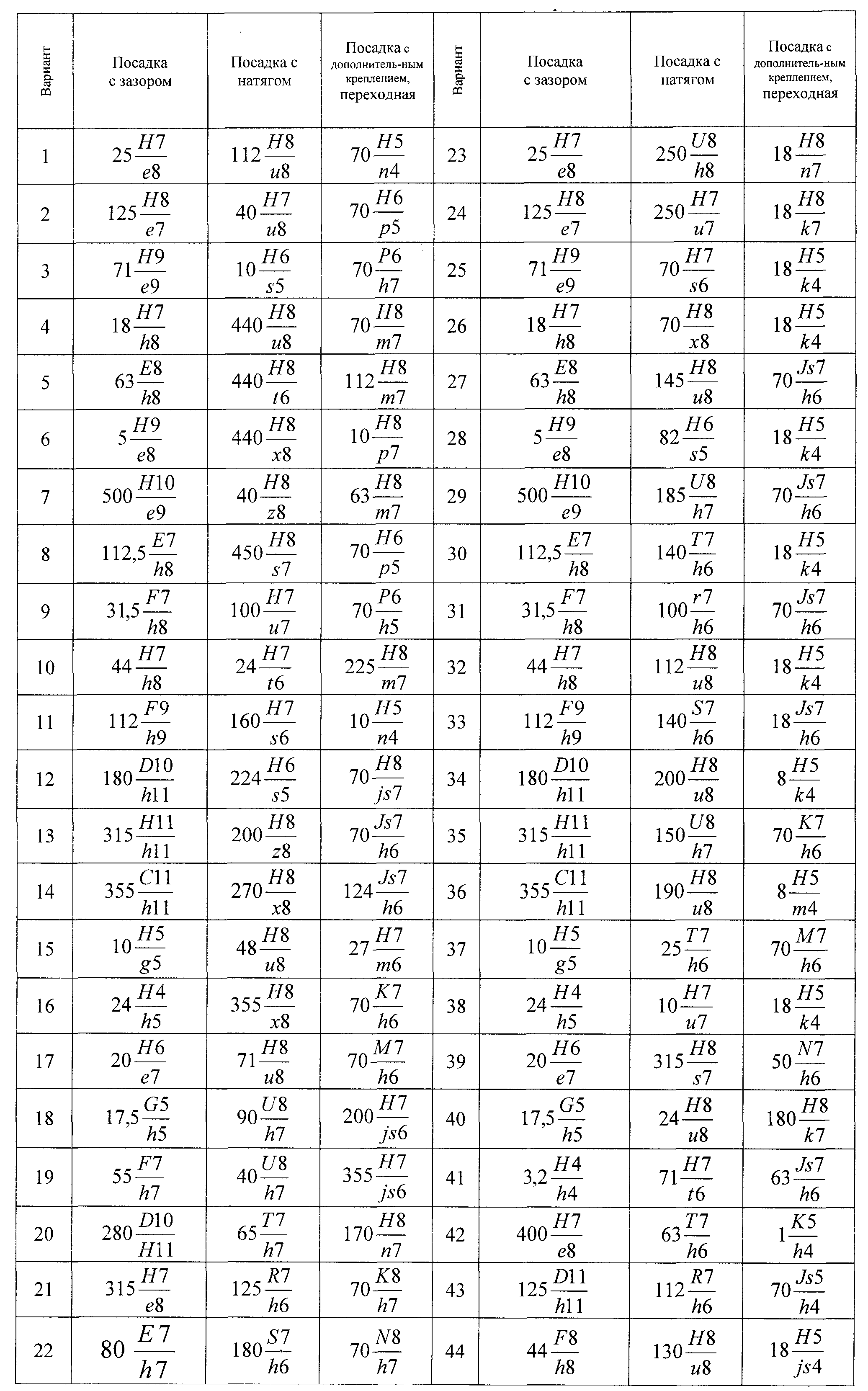

Таблица 1. Исходные данные для выполнения работы

Контрольные вопросы при защите практической работы № 2*

Что такое размер?

Что называют номинальным размером?

Для чего необходимо обеспечивать взаимозаменяемость размеров?

Как определяют номинальный размер?

Для чего служат предельные размеры?

Что такое предельное отклонение?

Как определяют предельные отклонения

Что такое допуск?

Как определяют допуск?

Почему допуск не может быть равным нулю и отрицательным числом?

Для чего нужна ЕСДП?

Что является общим для всех номинальных размеров интервала размеров в ЕСДП?

Что такое «единица допуска» и как вычисляют?

Что такое квалитет?

Зависит ли величина допуска от квалитета? От номинального размера?

Что такое «основное отклонение»?

Что называют «Основным валом» и «основным отверстием»?

Что называют посадкой?

Что такое нулевая линия?

Какие вы знаете группы посадок?

Для чего применяют посадки в двух системах ? Какие бывают системы посадок?

Что общего и чем отличаются посадки в системе вала и в системе отверстия и что у

них общего?

Как обозначают допуски размеров на чертеже?

Как обозначают посадки на чертежах?

Что такое зазор?

Что такое натяг?

Могут ли быть зазоры и натяги равными нулю?

Как определяют зазоры и натяги?

Для чего строят схемы полей допусков?

Как по схеме полей допусков определить группу посадки?

Можно ли по схеме полей допусков определить зазоры, натяги, допуски?

какая зависимость существует между зазорами, натягами в посадках системы вала

и системы отверстия?

33. Как по схеме полей допусков определить является ли посадка переходной?

34. Можно ли построить несколько полей допусков относительно одной нулевой линии?

35. Приведите примеры одинаковых посадок разных систем.

36. Изобразите эскиз соединения и нанесите на него обозначение посадки с зазором.

37. Изобразите эскиз соединения и нанесите на него обозначение посадки с натягом.

38. Изобразите эскиз соединения и нанесите на него обозначение переходной посадки.

39. Как указывают на чертежах допуски размеров с неуказанными предельными отклне-

ниями?

40. Какие нормы точности размеров указывают в технических требованиях к чертежу?

*Все практические и лабораторные работы считаются выполненными и оценивается с простановкой отметки в журнале учебной группы (очной формы обучения) только, если студент знает ответы на все теоретические вопросы относящиеся к теме работы и ранее изученному материалу.

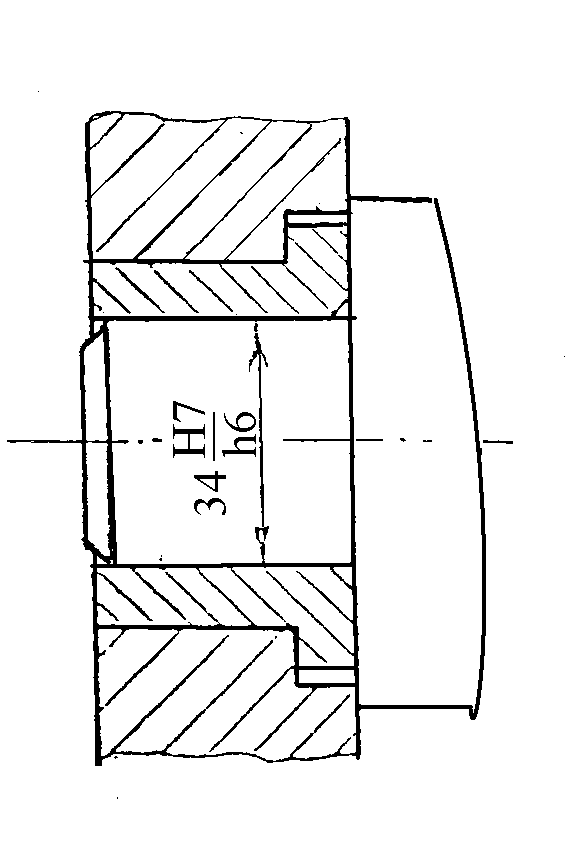

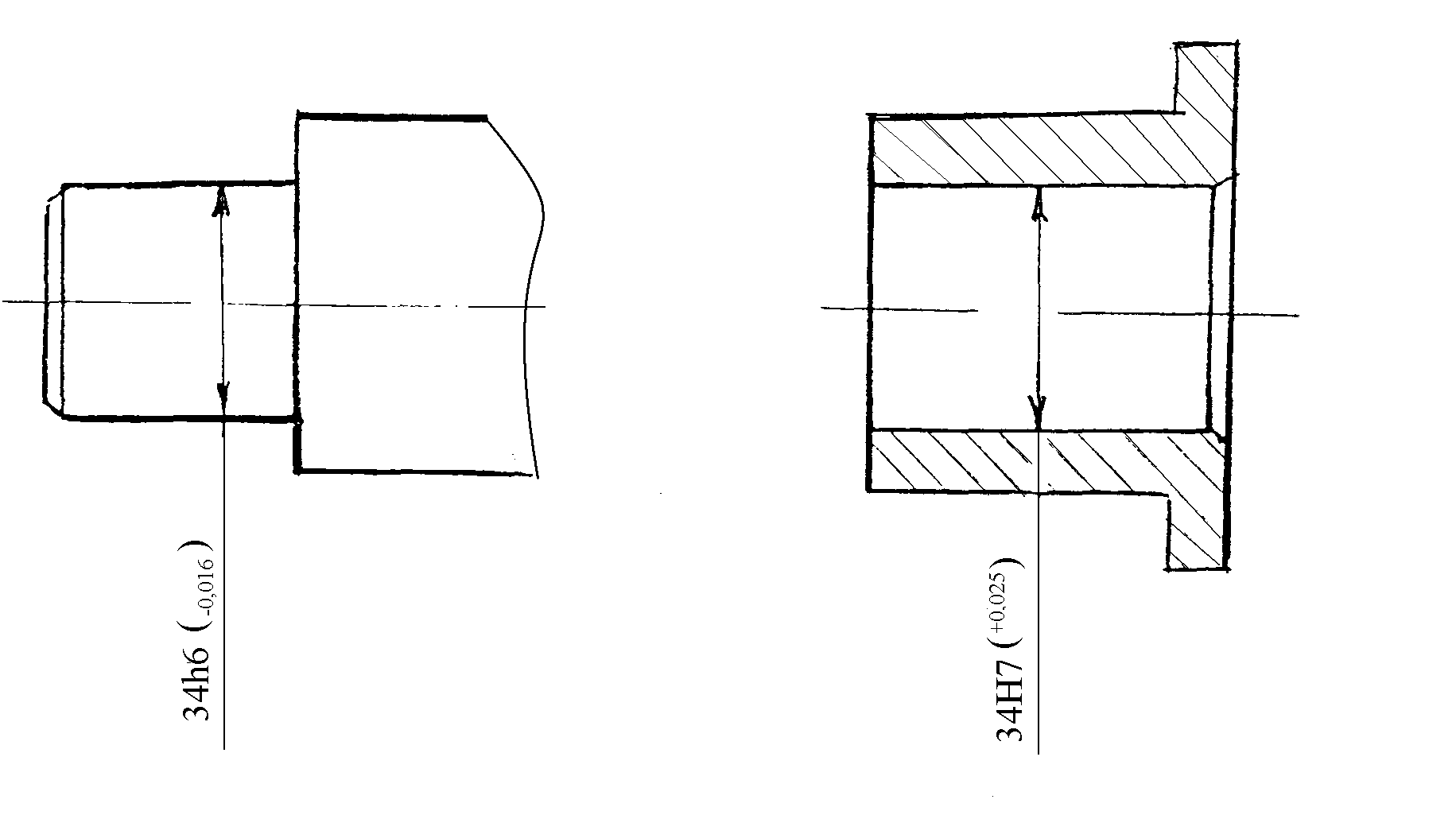

Пример выполнения практической работы № 2

Определить параметры посадки и построить

схемы полей допусков для соединения

34![]() .

.

Рисунок 4. Эскиз соединения с обозначением посадки

Нанести на эскизе соединения и эскизах деталей обозначение посадки и допусков.

Посадка 34 является посадкой в системе отверстия.

Номинальный размер

мм

мм

Определяем для детали «Отверстие» 34

нормы точности:

нормы точности:

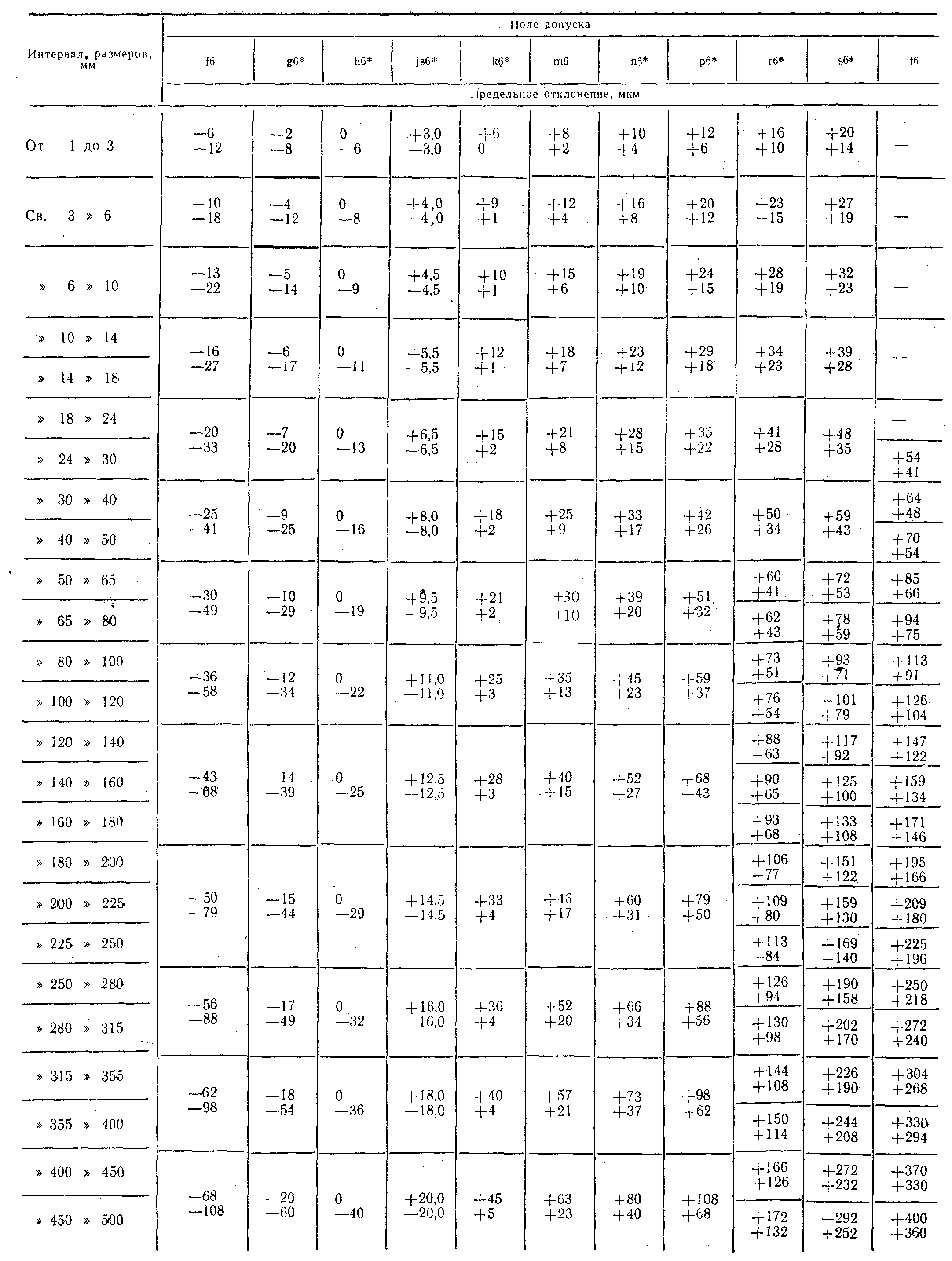

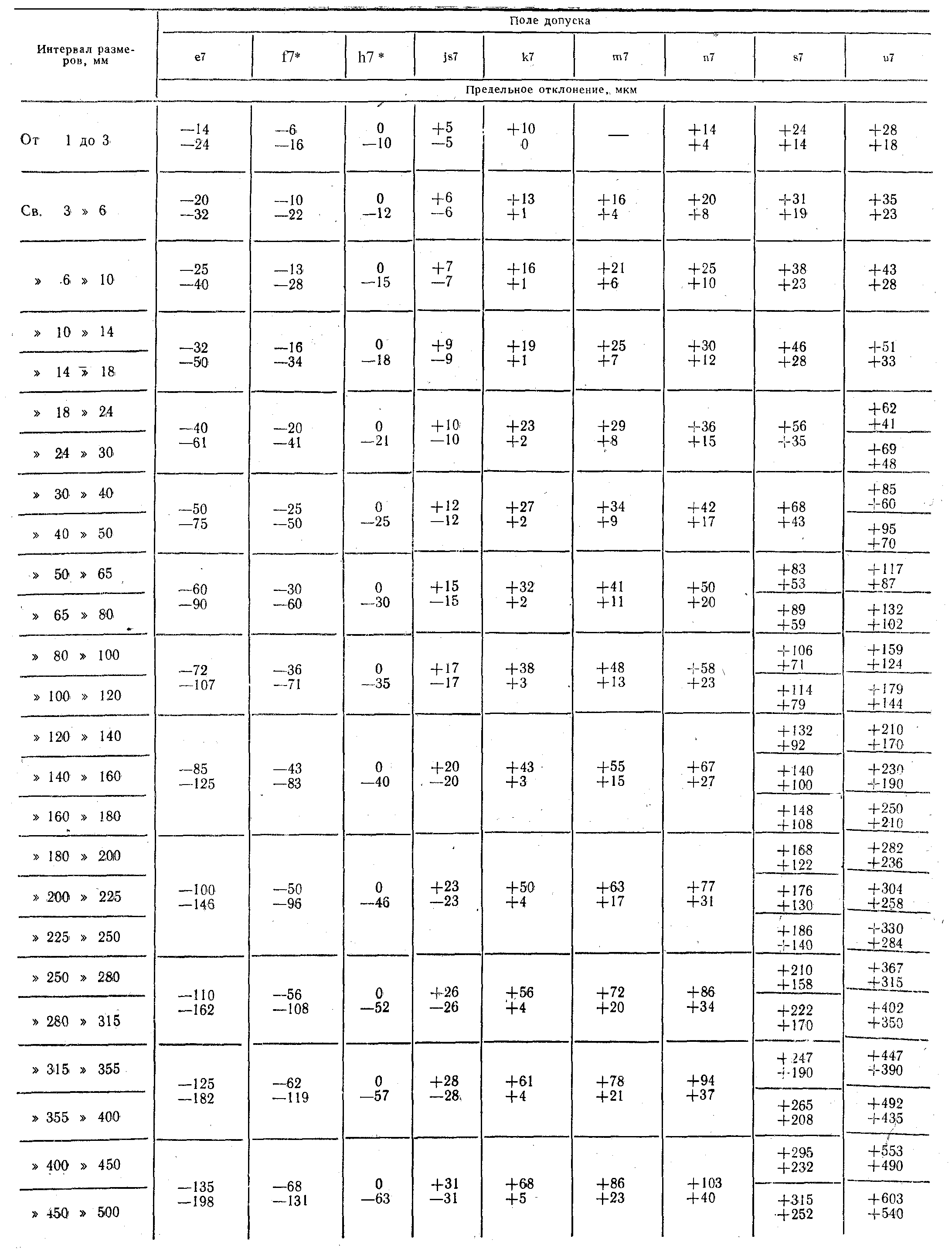

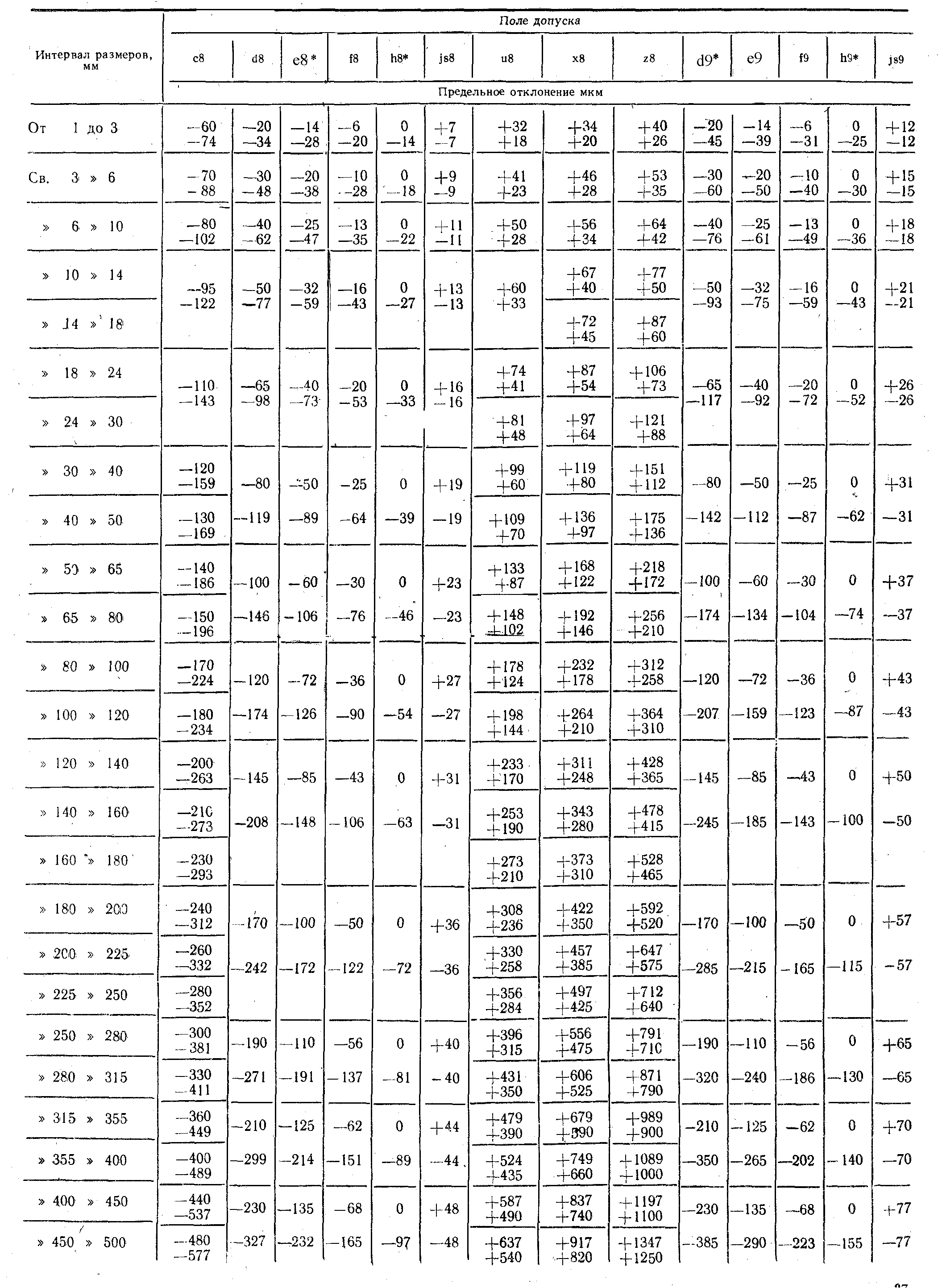

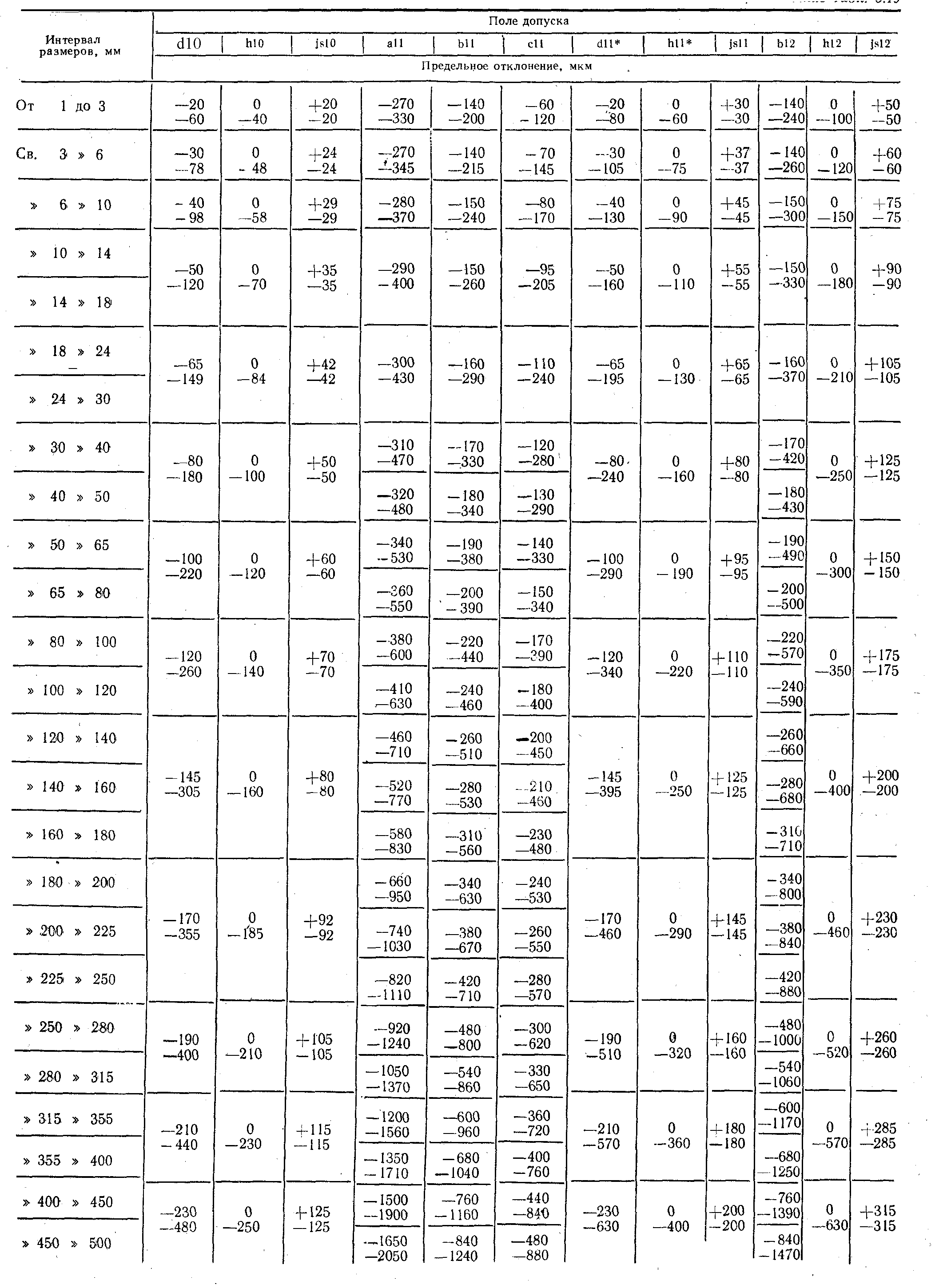

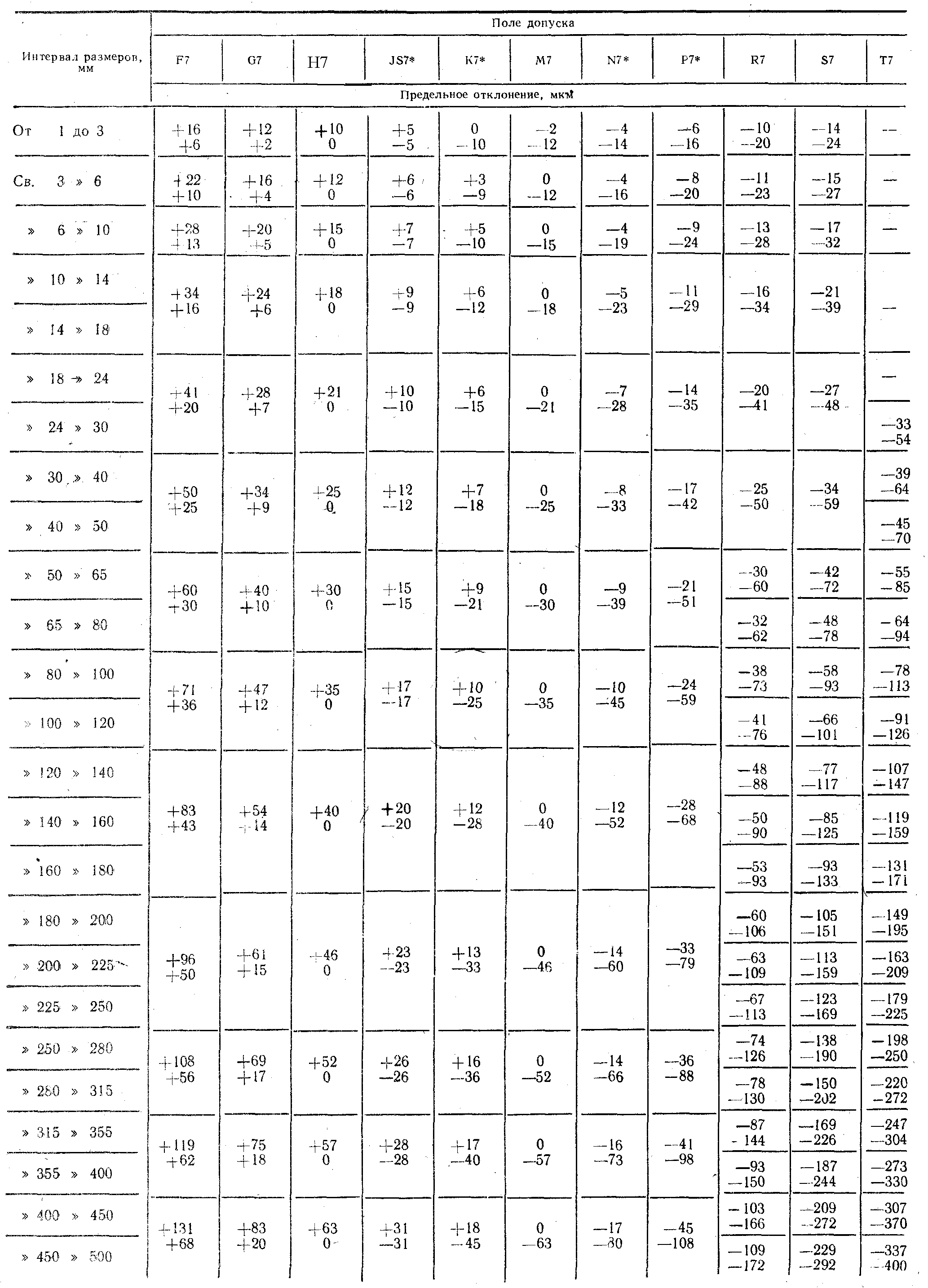

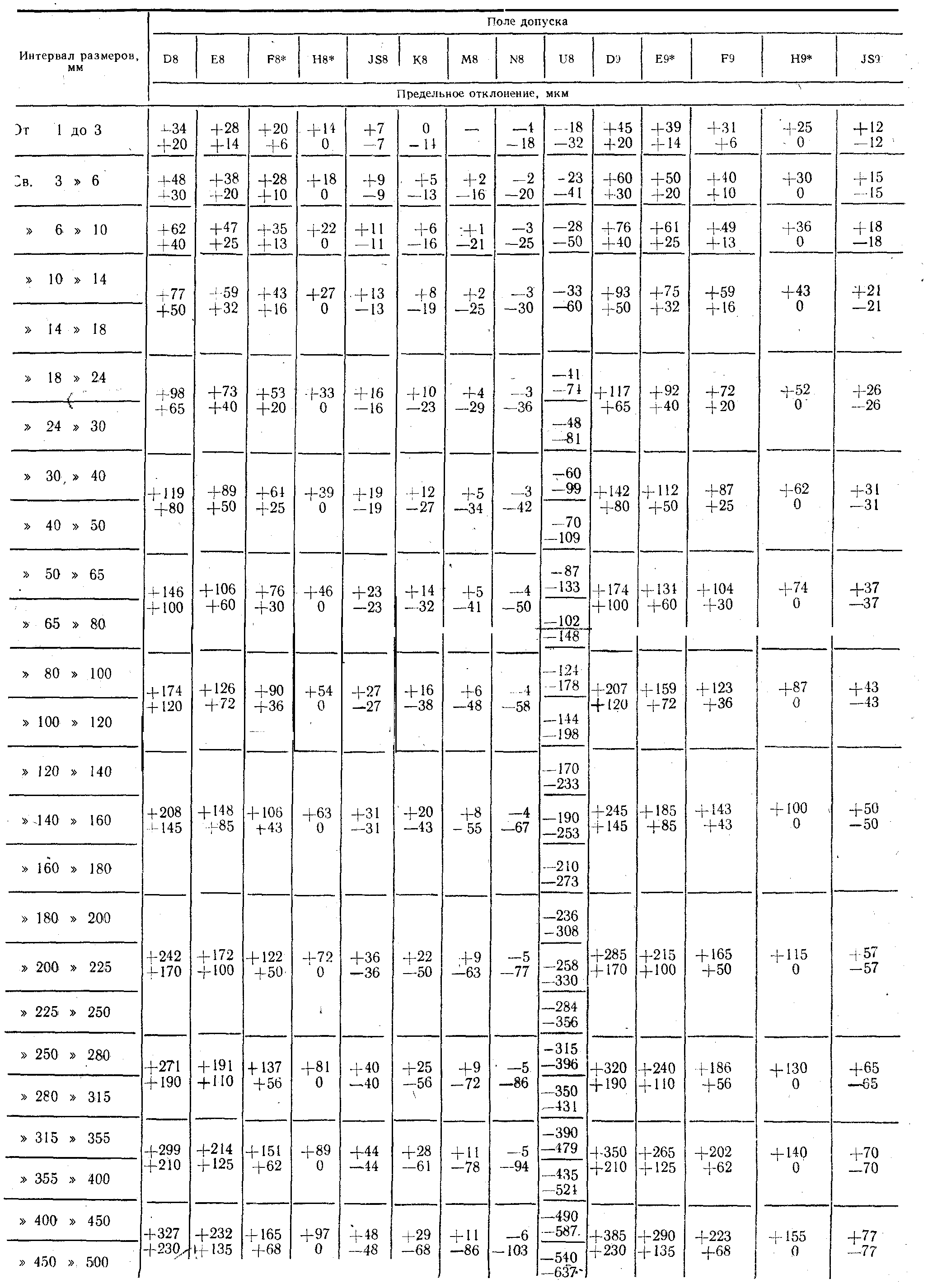

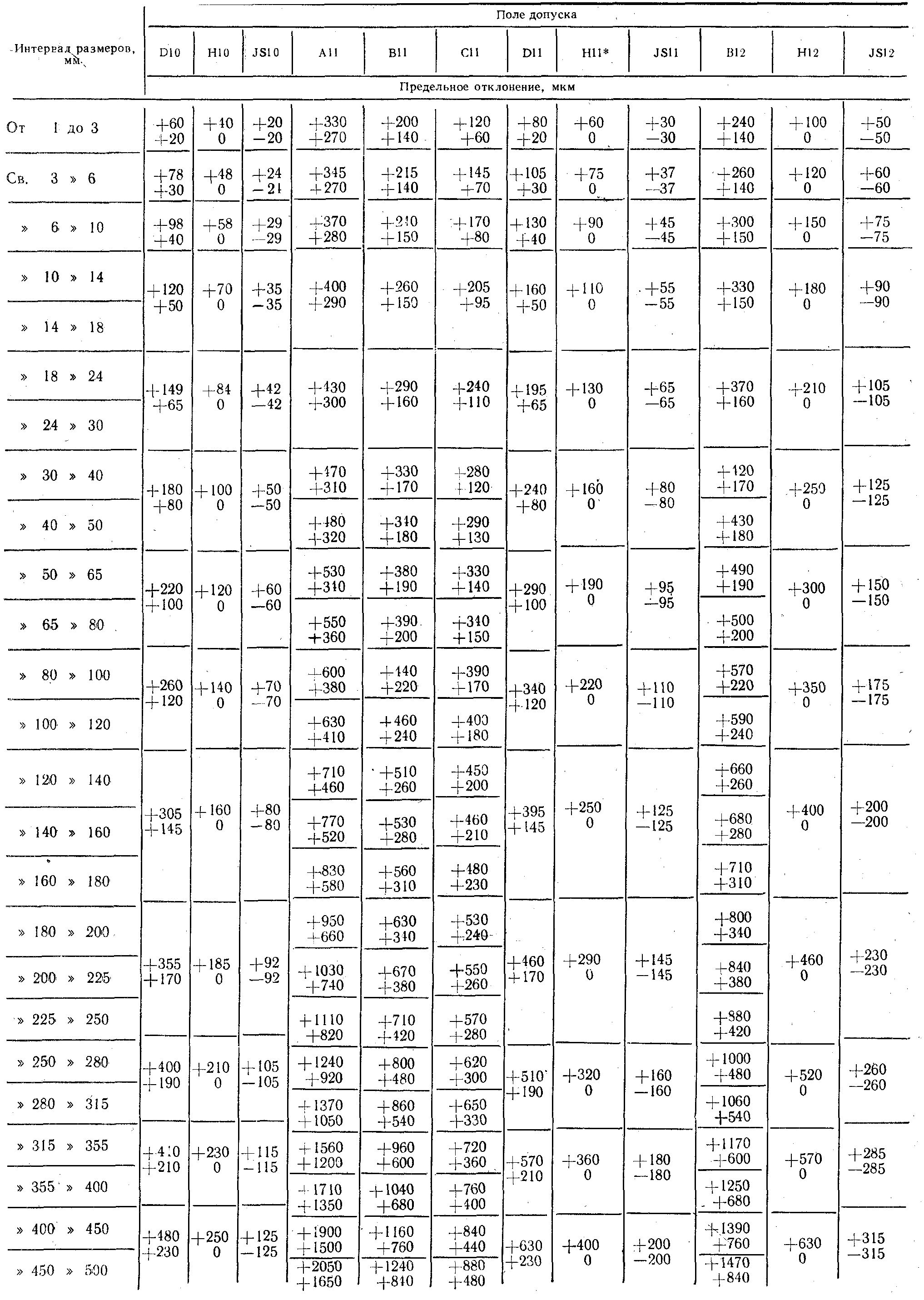

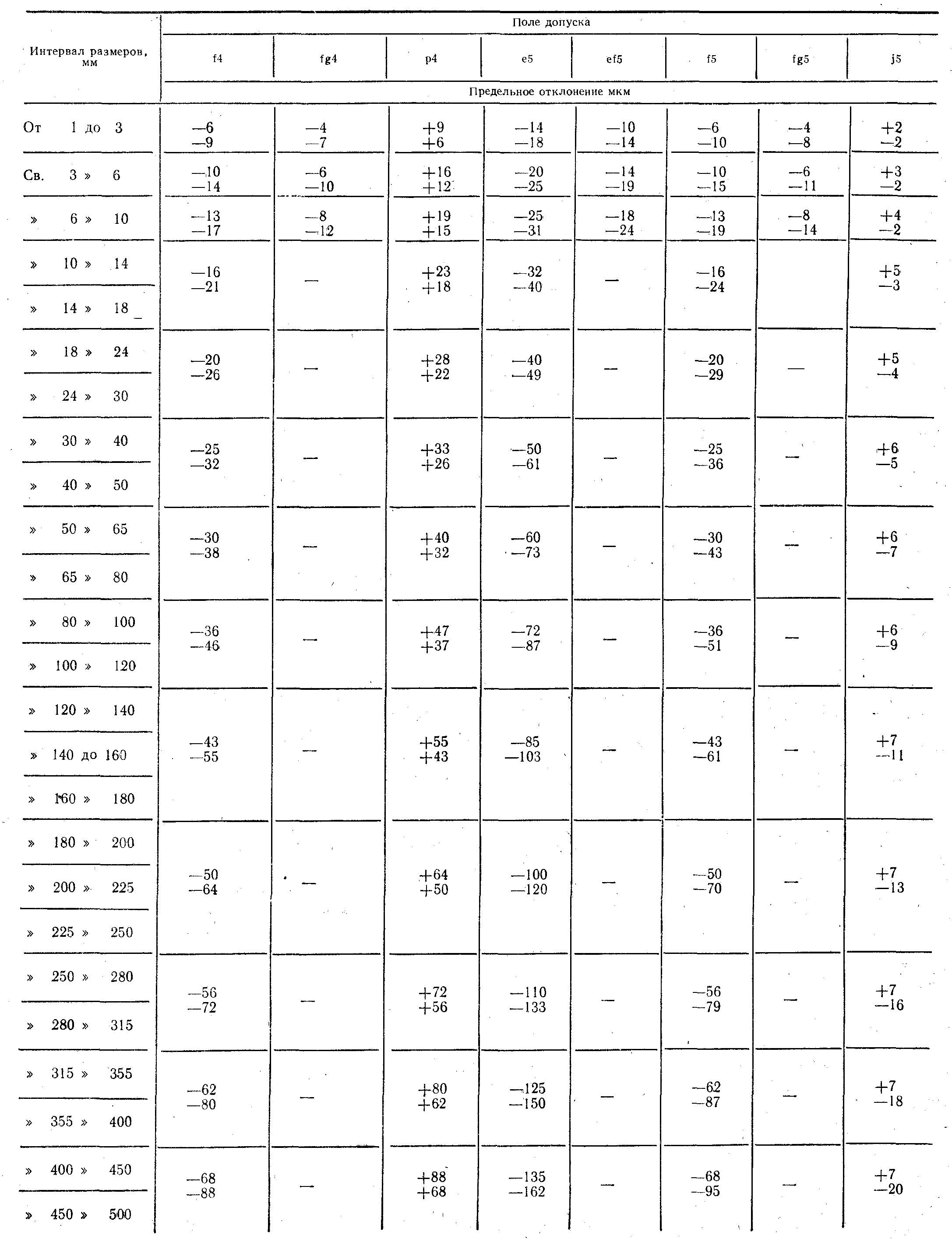

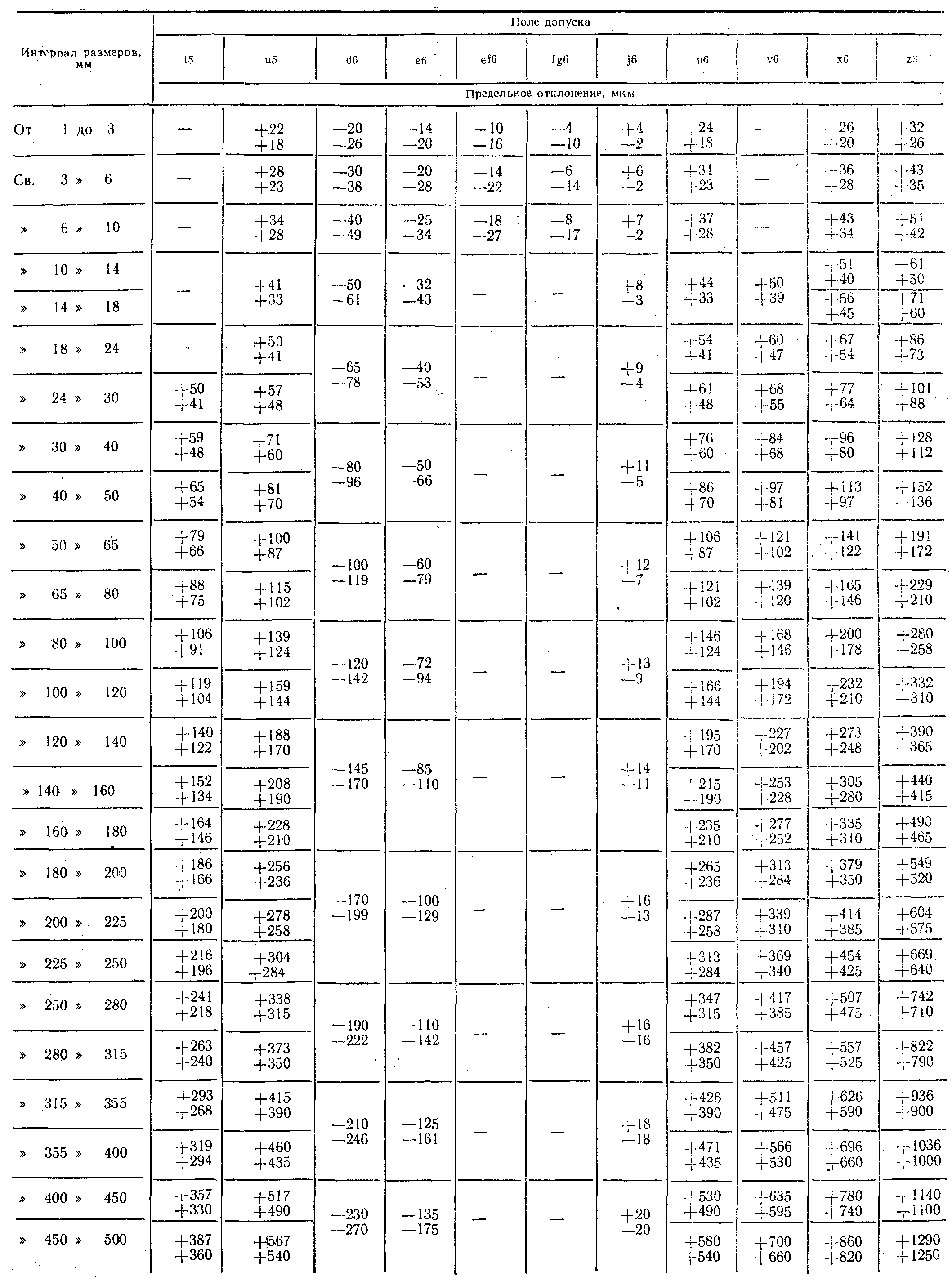

а) Предельные отклонения, согласно рекомендаций, таблица 2

Наибольшее предельное отклонение

![]() +25мкм

= 0,025мм

+25мкм

= 0,025мм

Наименьшее предельное отклонение

![]() 0

0

б) Наибольший предельный

размер

![]() мм

мм

в) наименьший предельный

размер

![]() мм

мм

г) Допуск размера отверстия

![]() мкм

мкм

Определяем для детали «Вал» 34

нормы точности:

нормы точности:

Наибольшее предельное отклонение

![]() 0

0

Наименьшее предельное отклонение

![]() -16мкм=0,016мм

-16мкм=0,016мм

б) Наибольший предельный

размер

![]() мм

мм

в) наименьший предельный

размер

![]() мм

мм

г) Допуск размера отверстия

![]() мкм

мкм

5. Строим схему полей допусков

Схема 1. Расположение полей допусков посадки с зазором

Получили посадку с зазором, определяем зазоры

![]()

Рисунок 5. Нанесение допусков сопрягаемых размеров на детали соединения

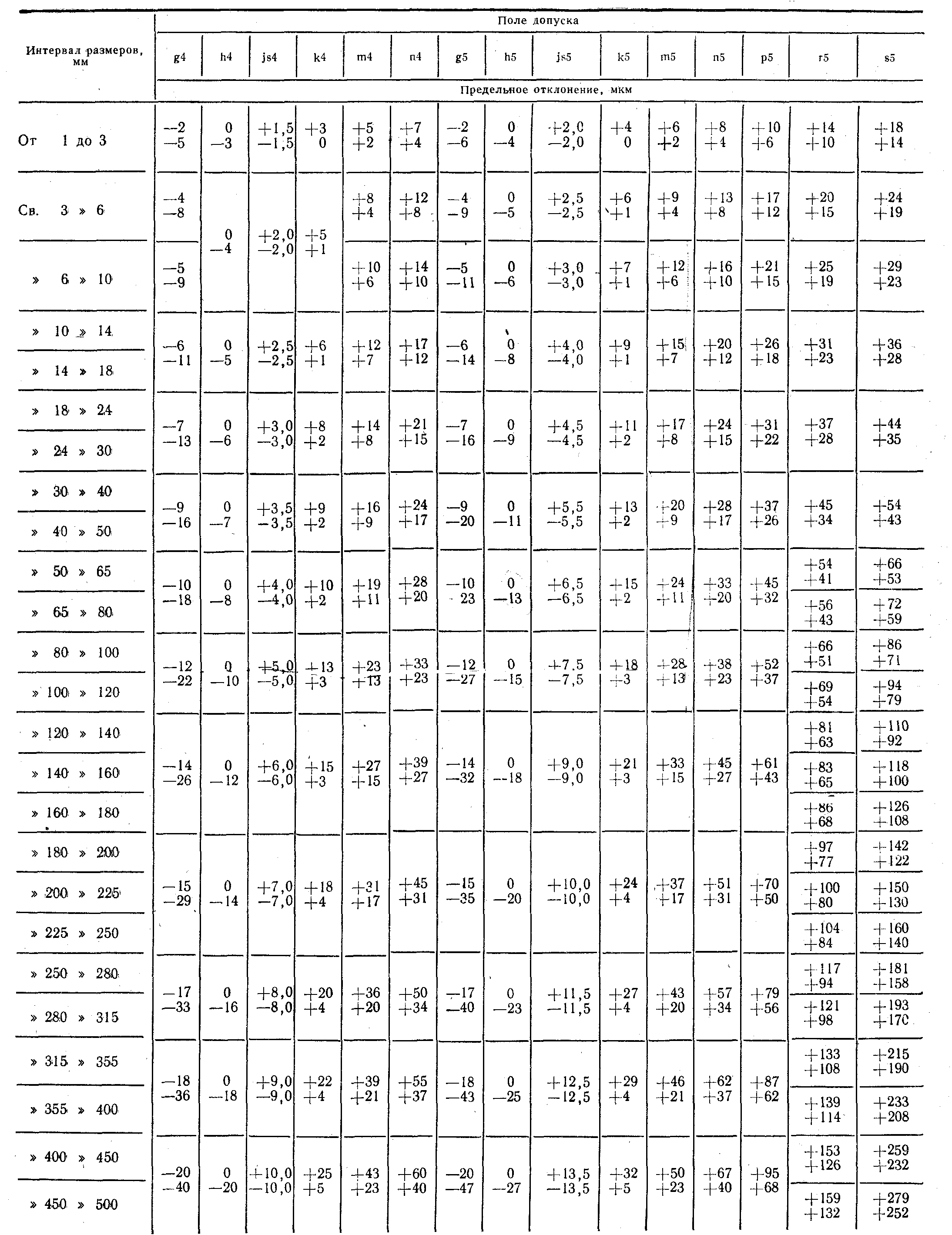

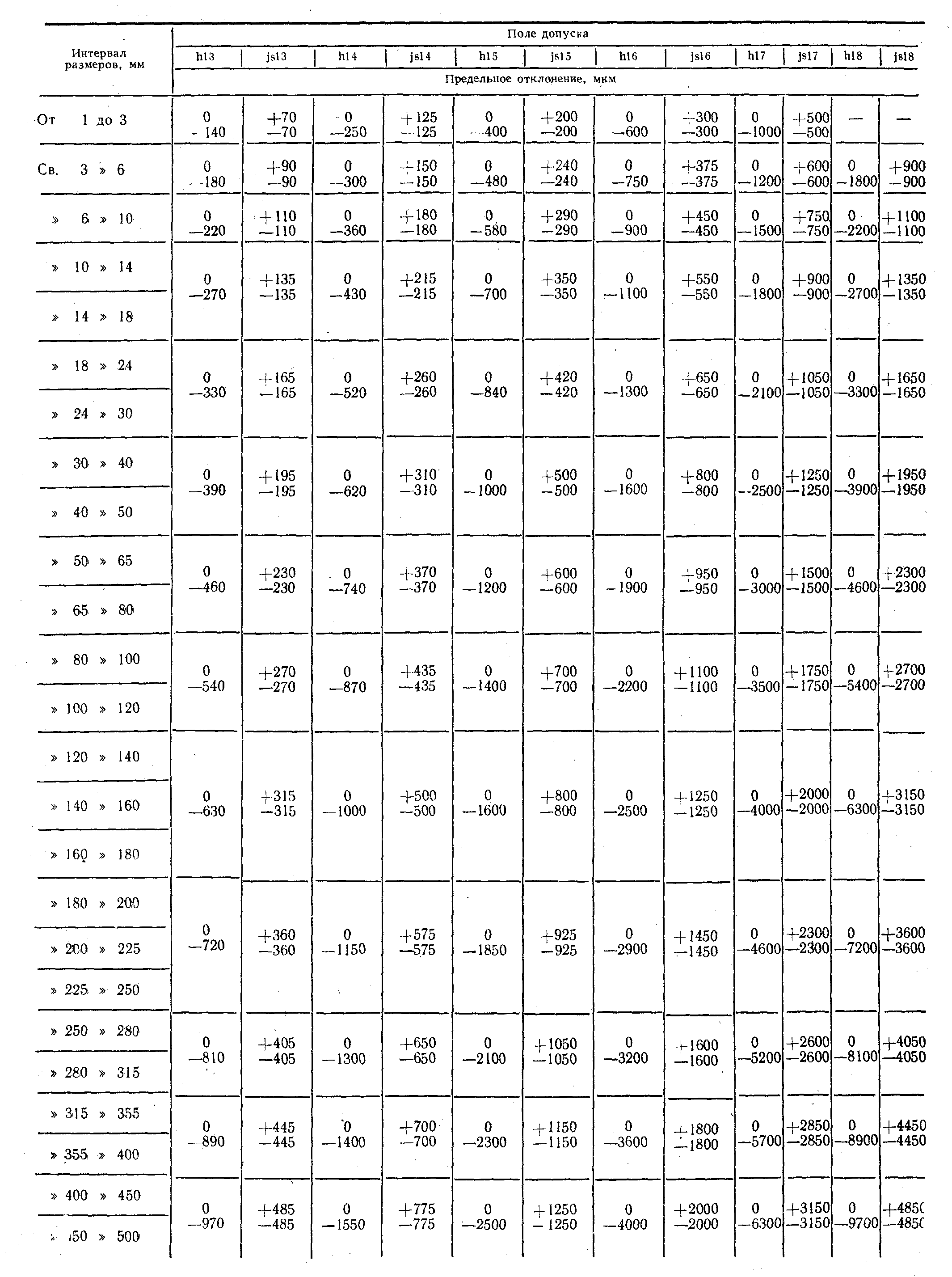

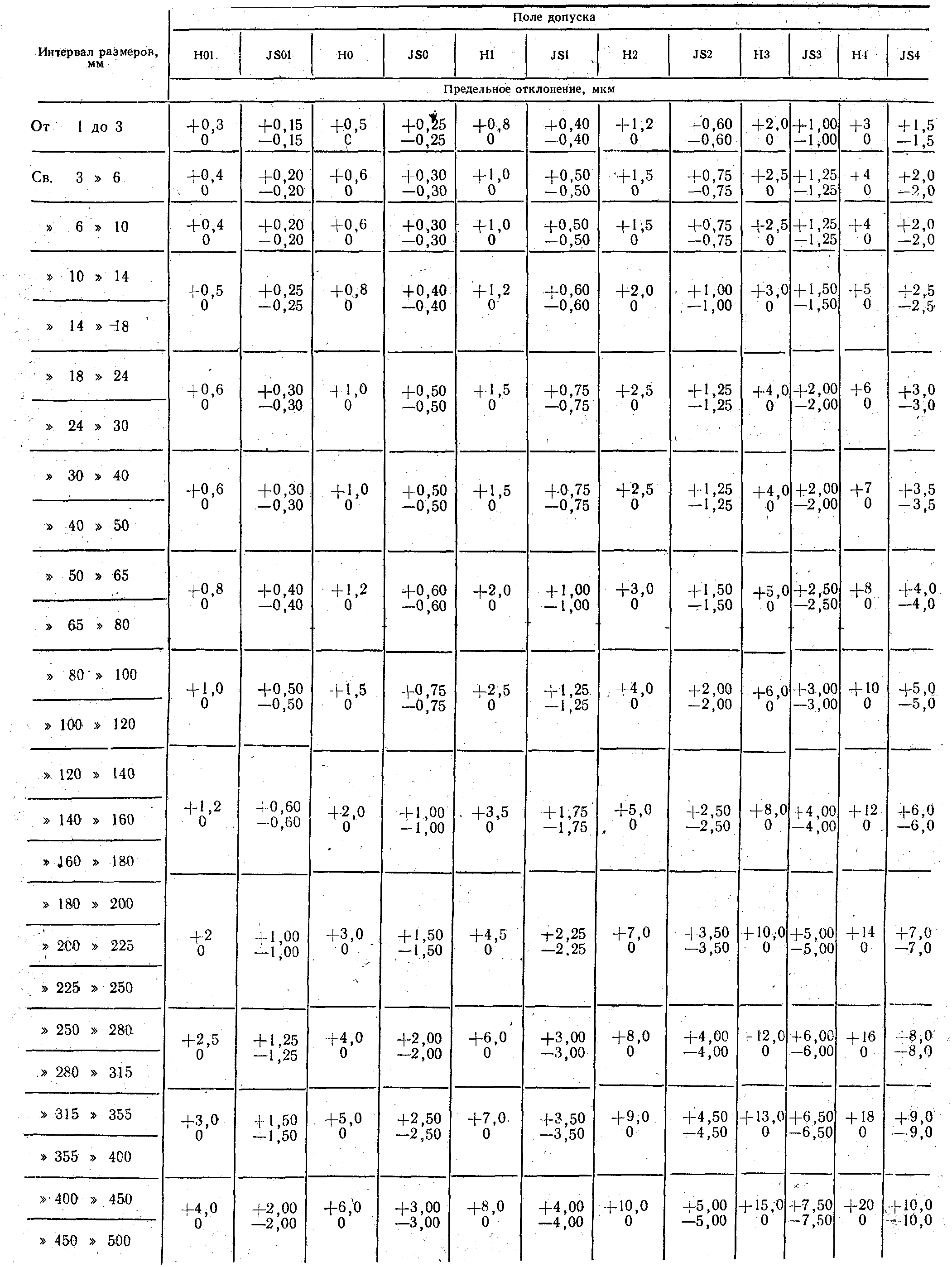

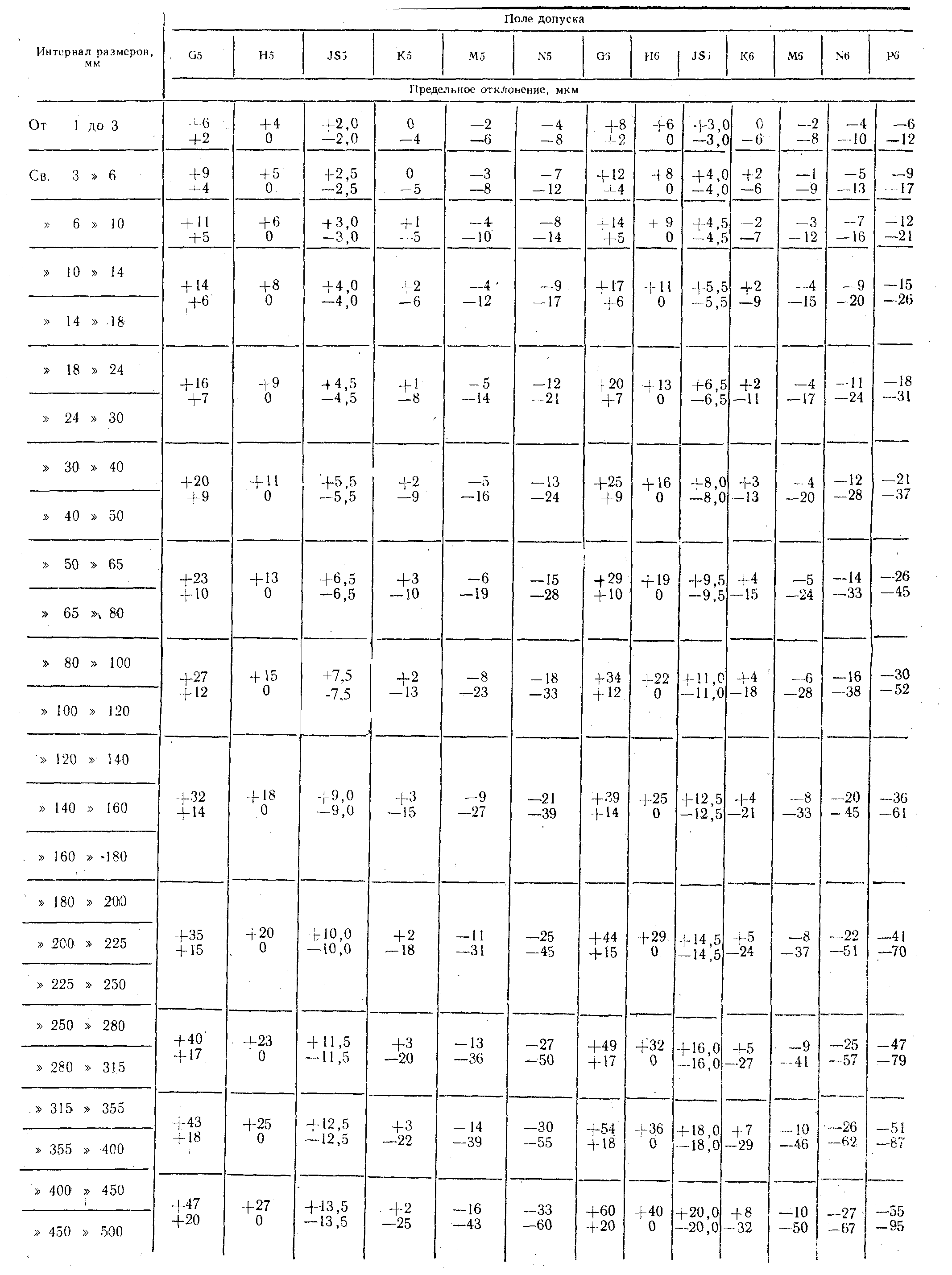

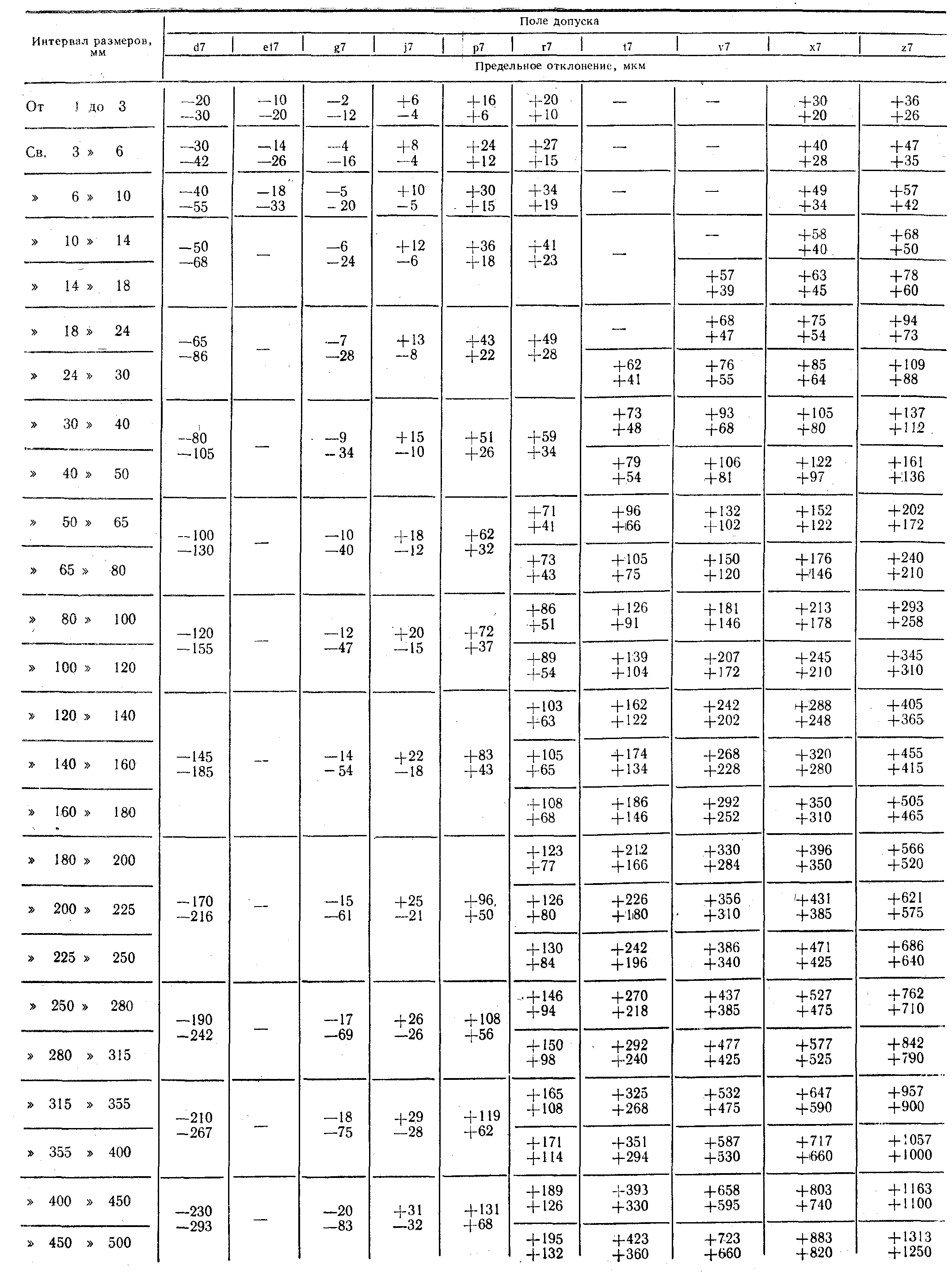

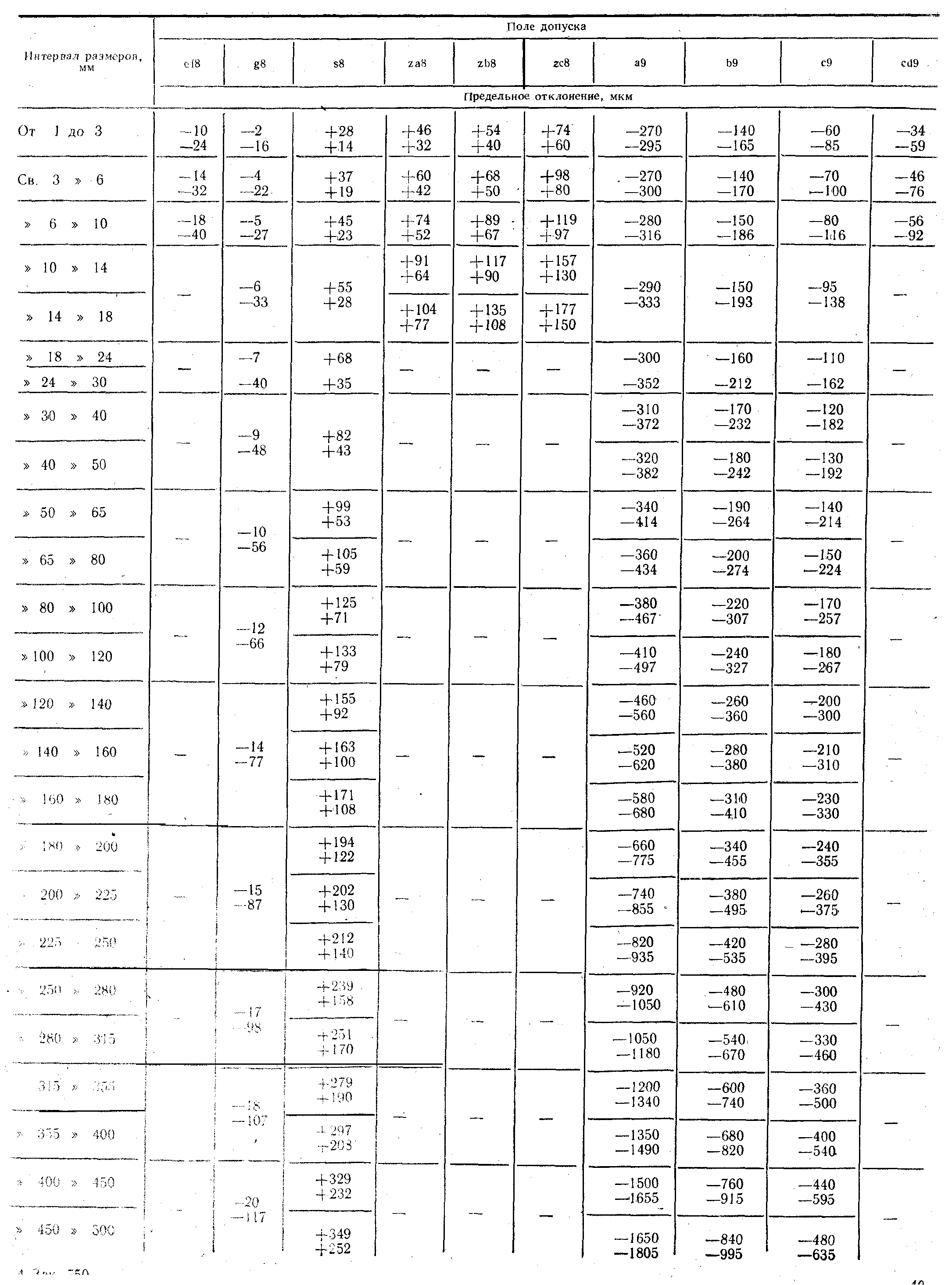

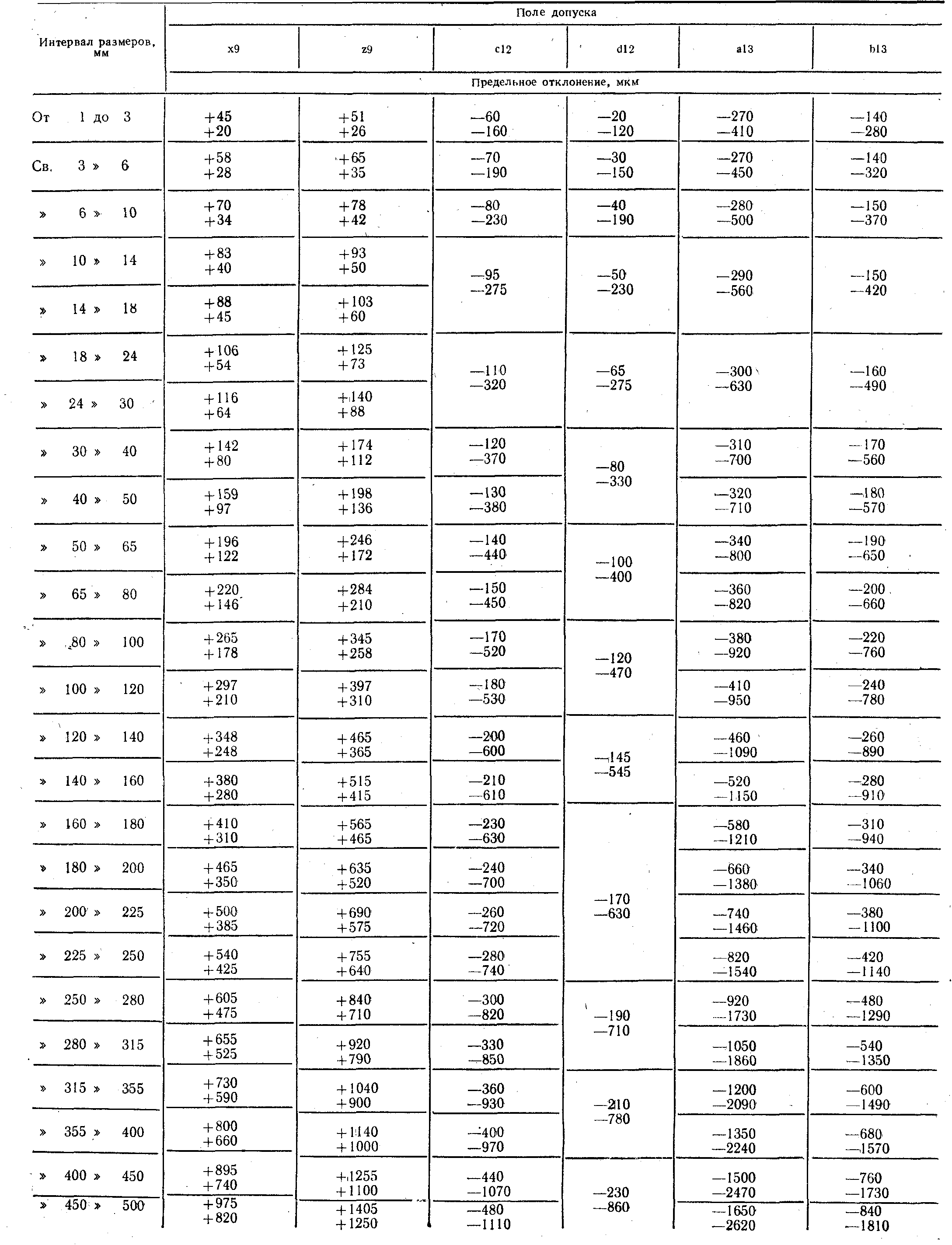

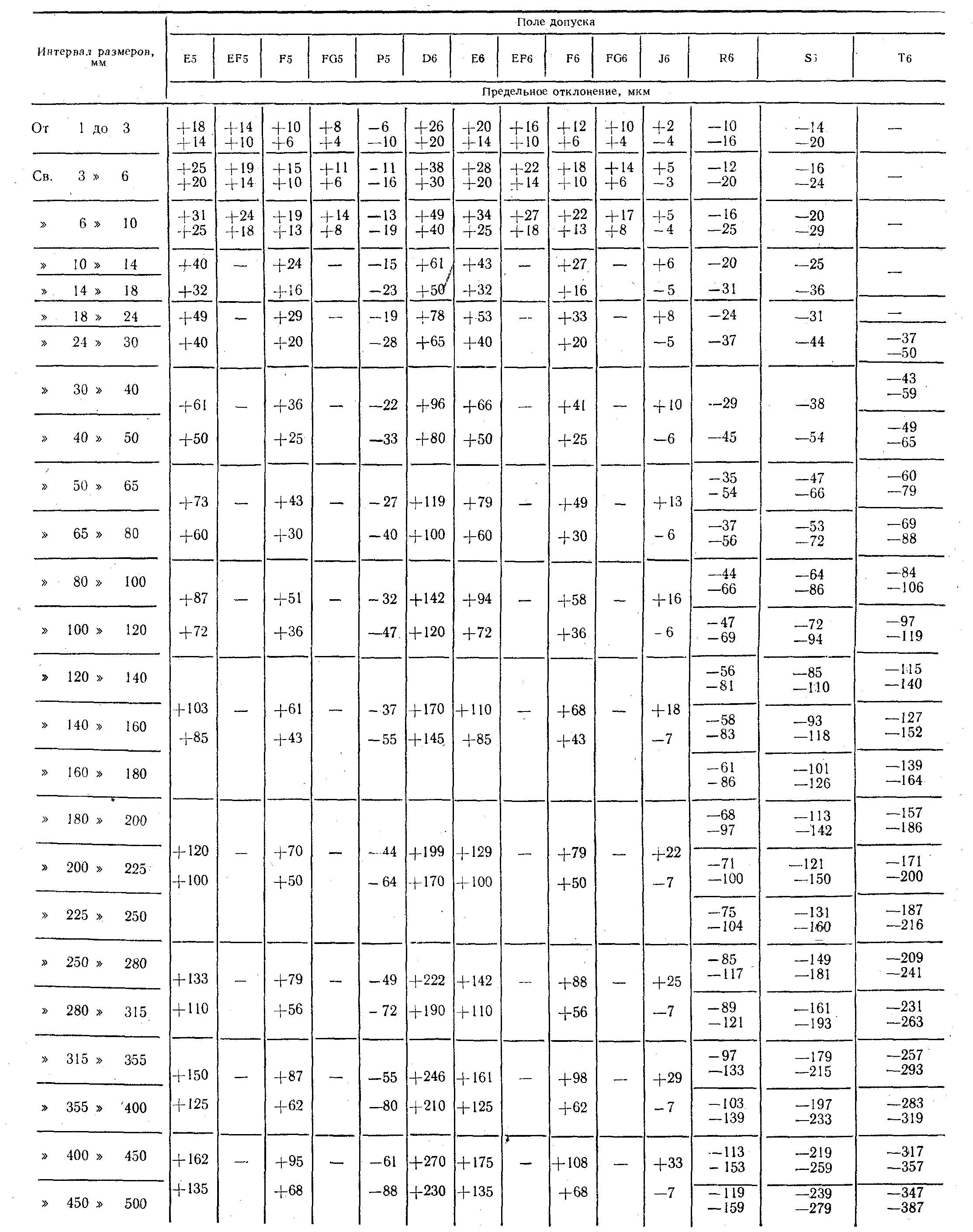

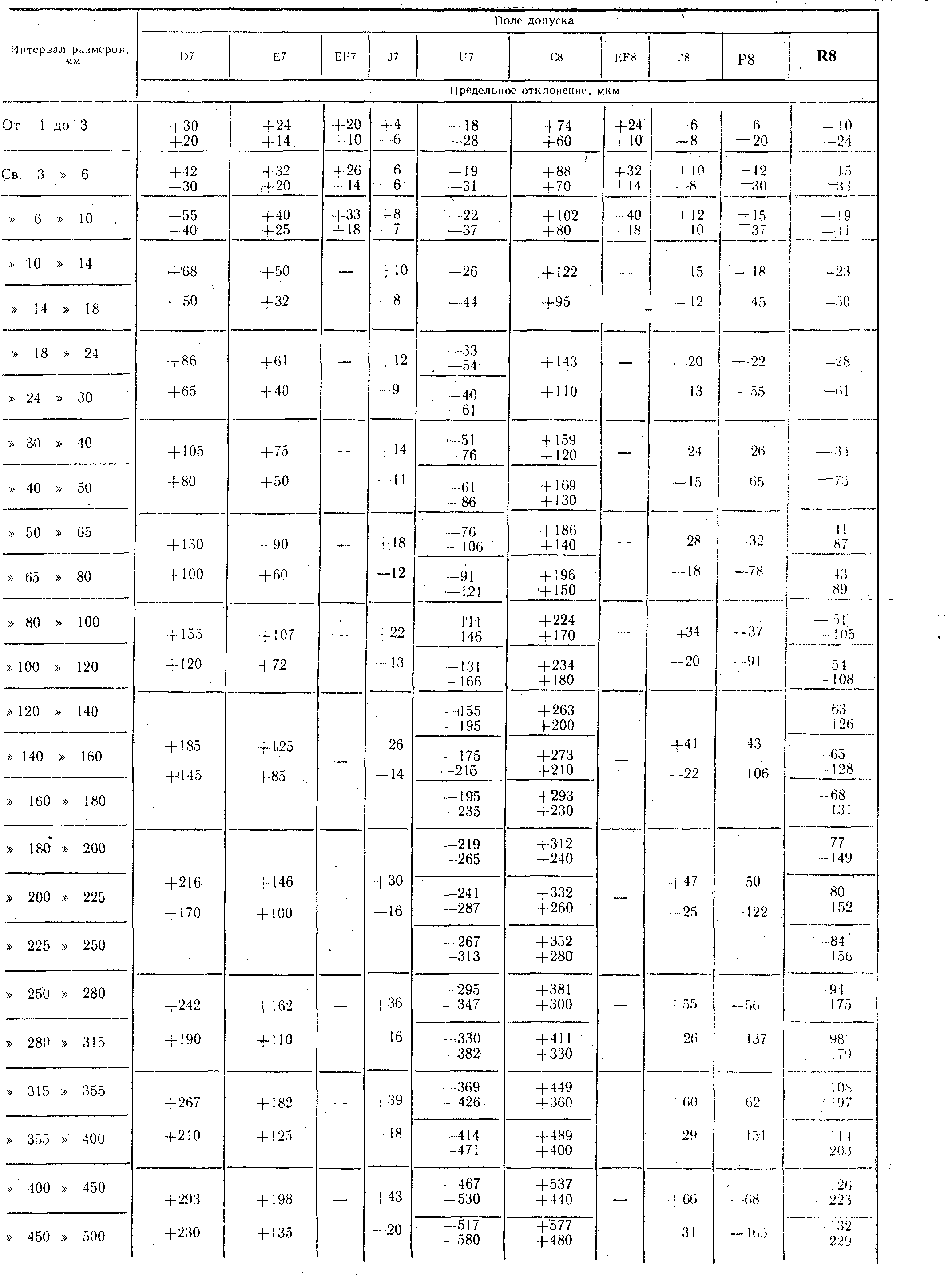

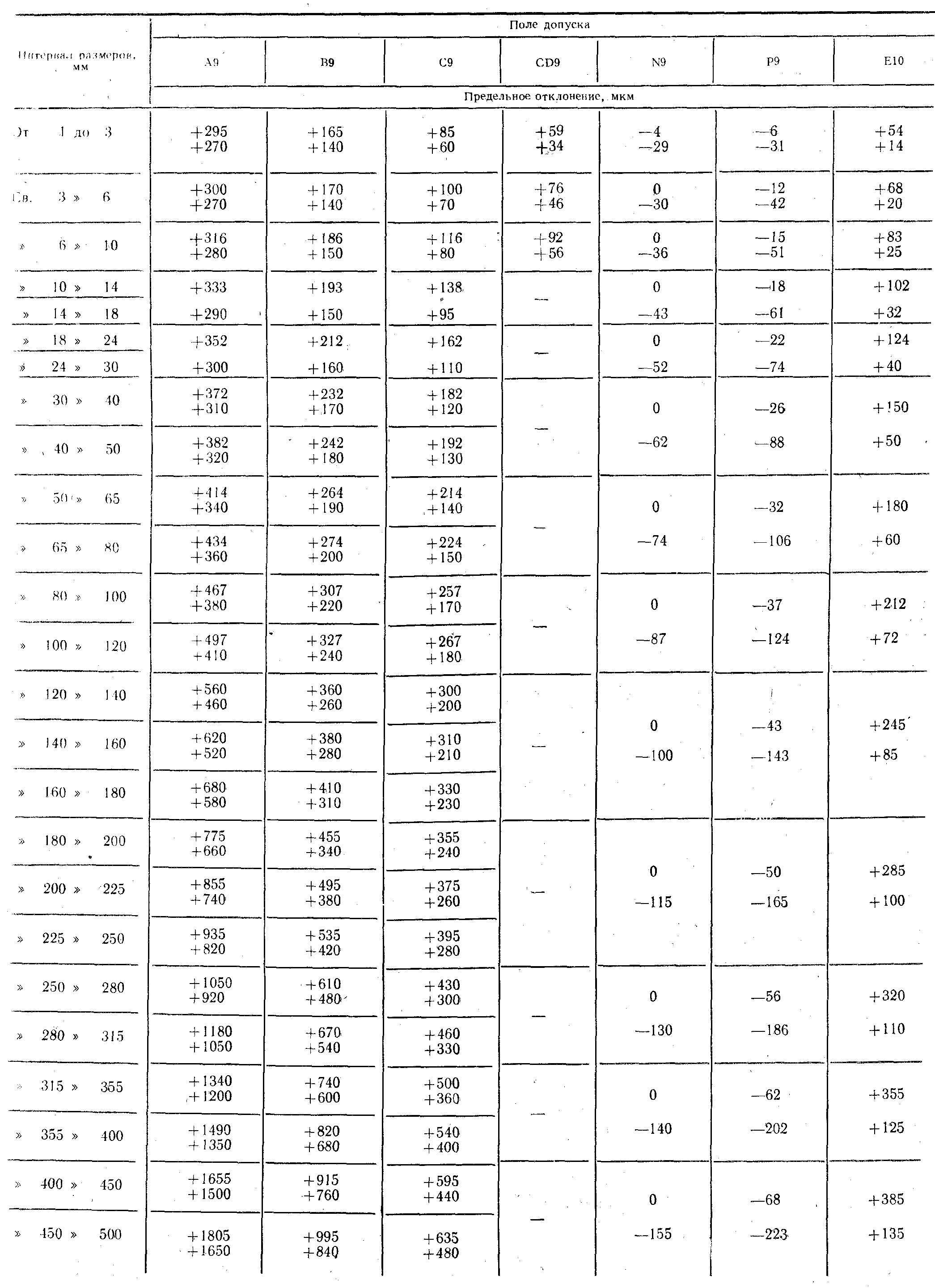

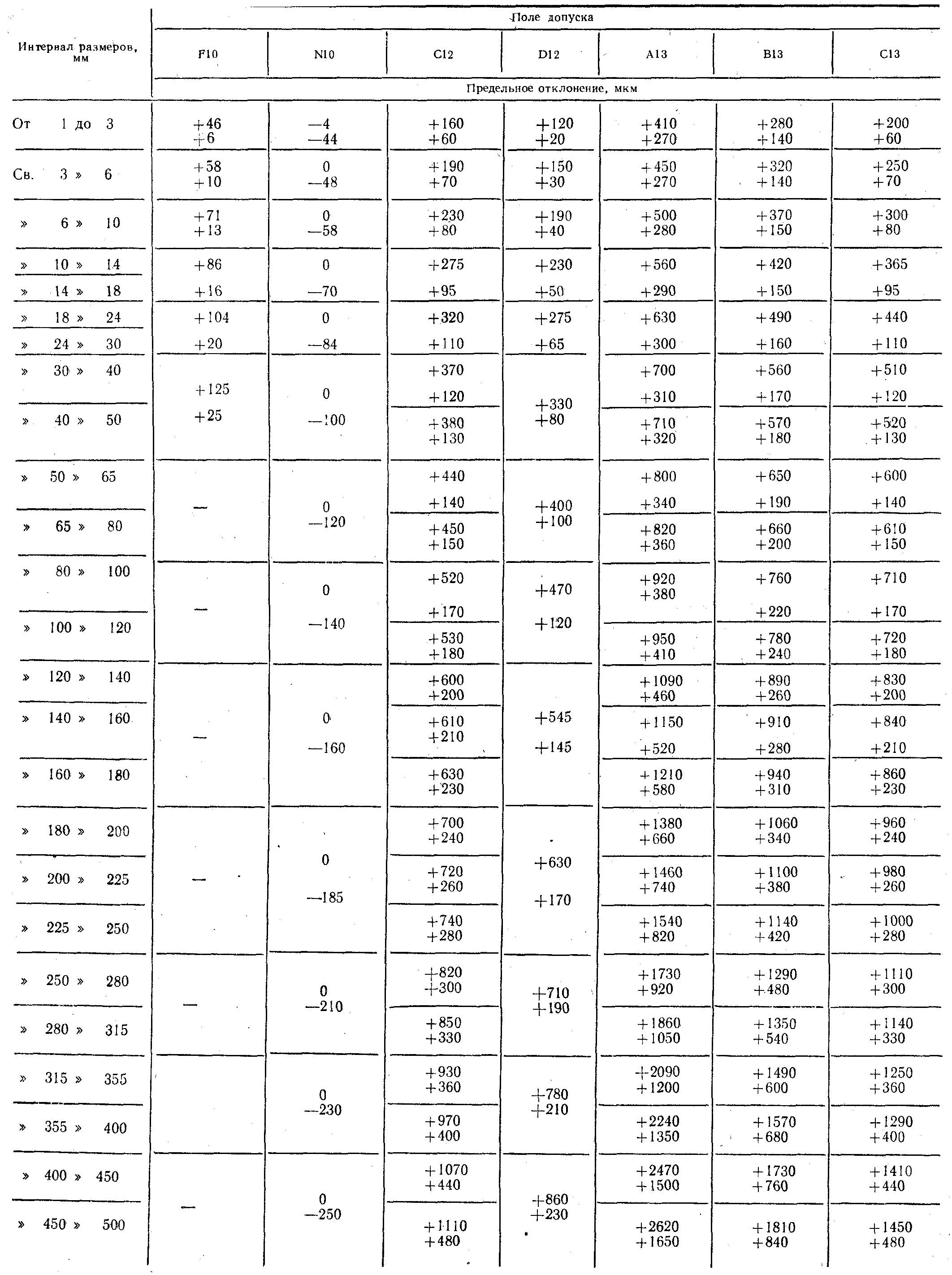

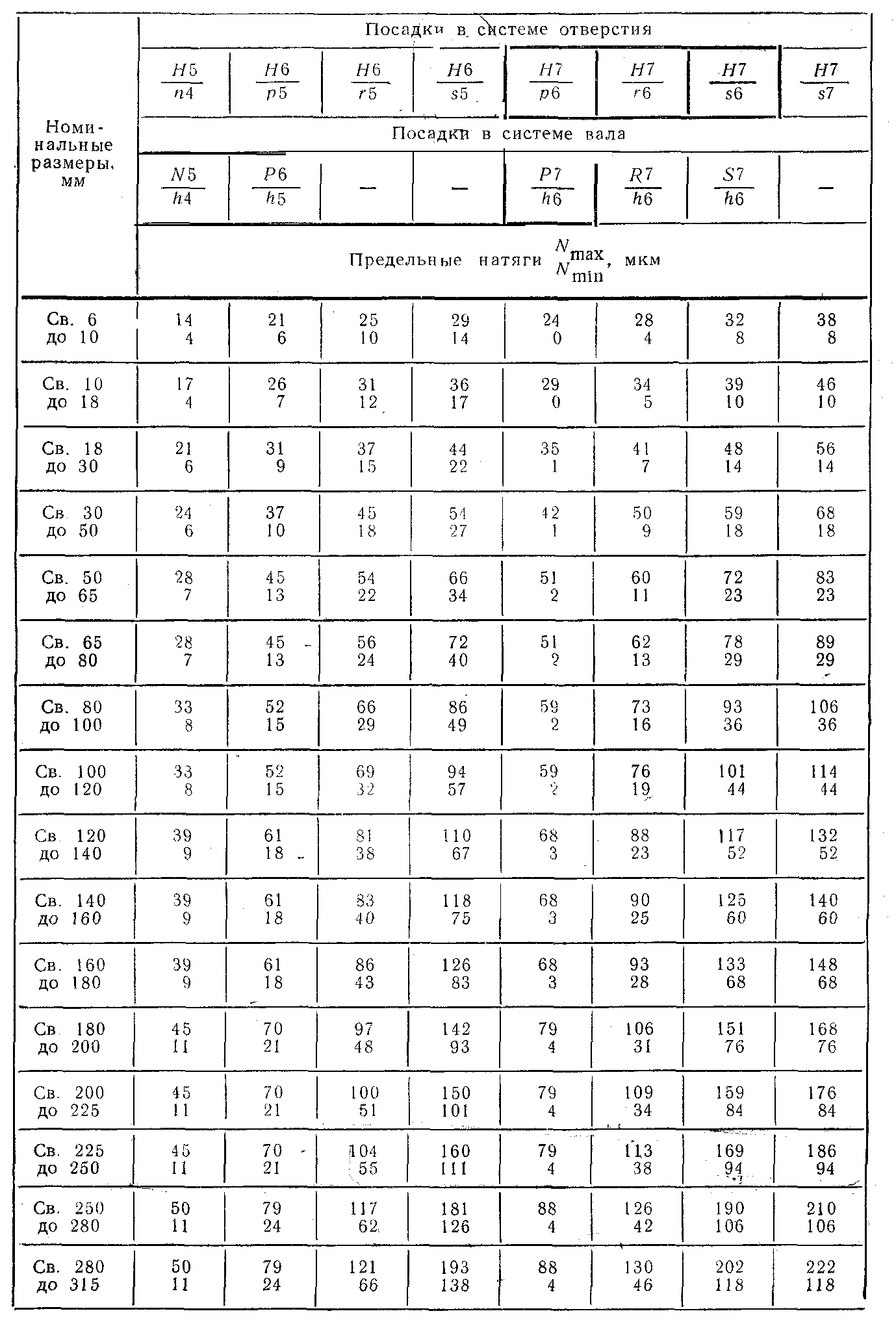

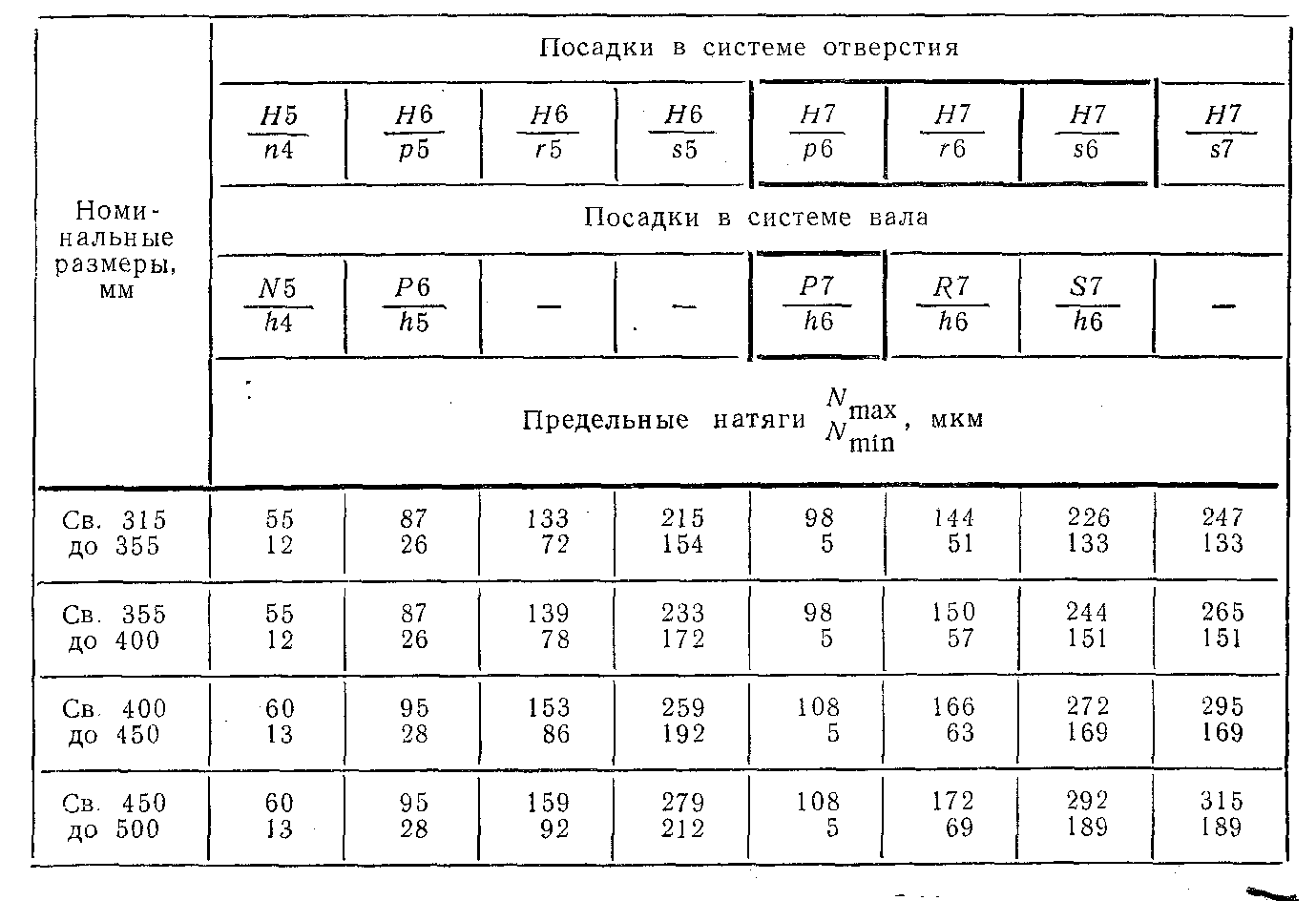

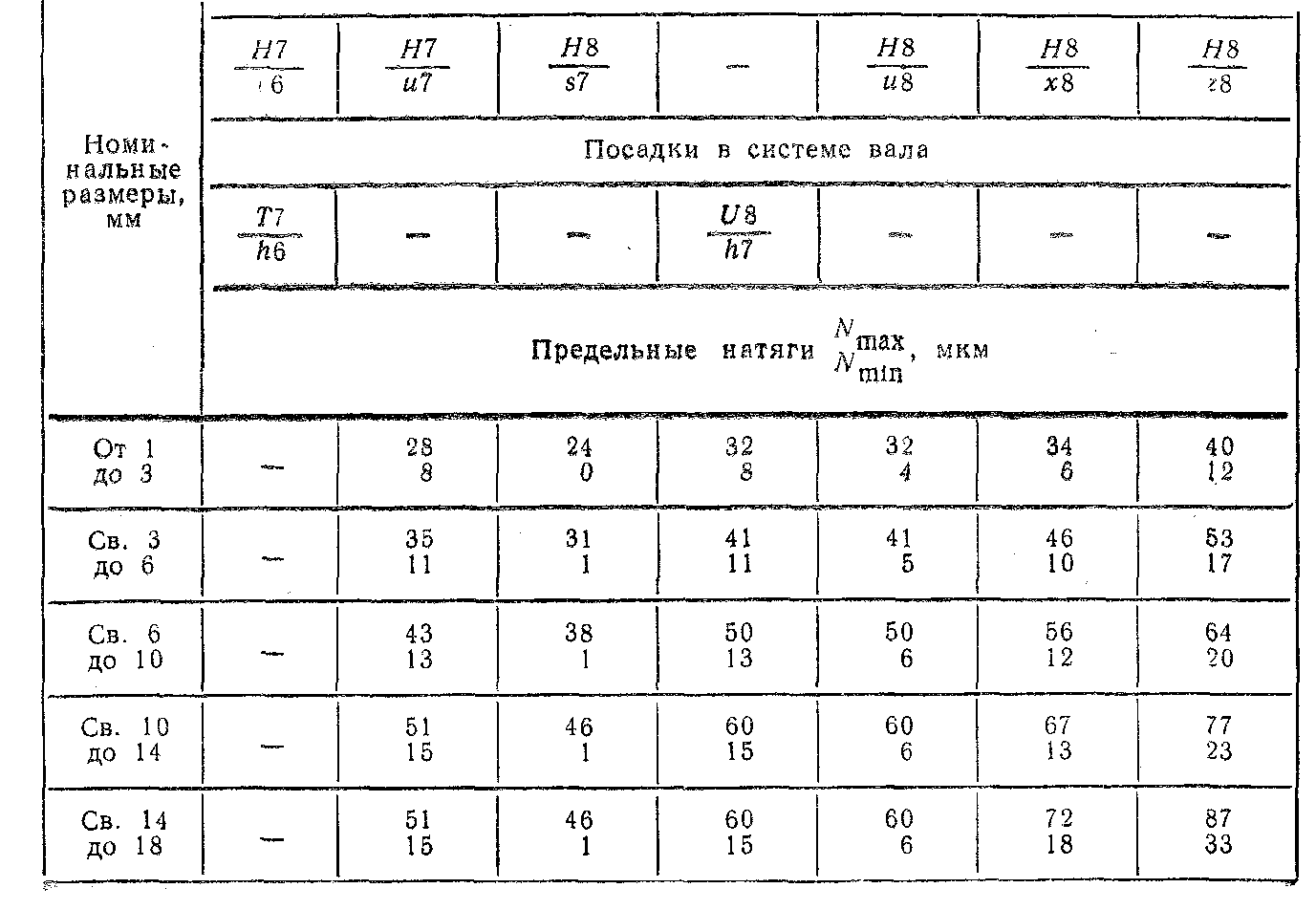

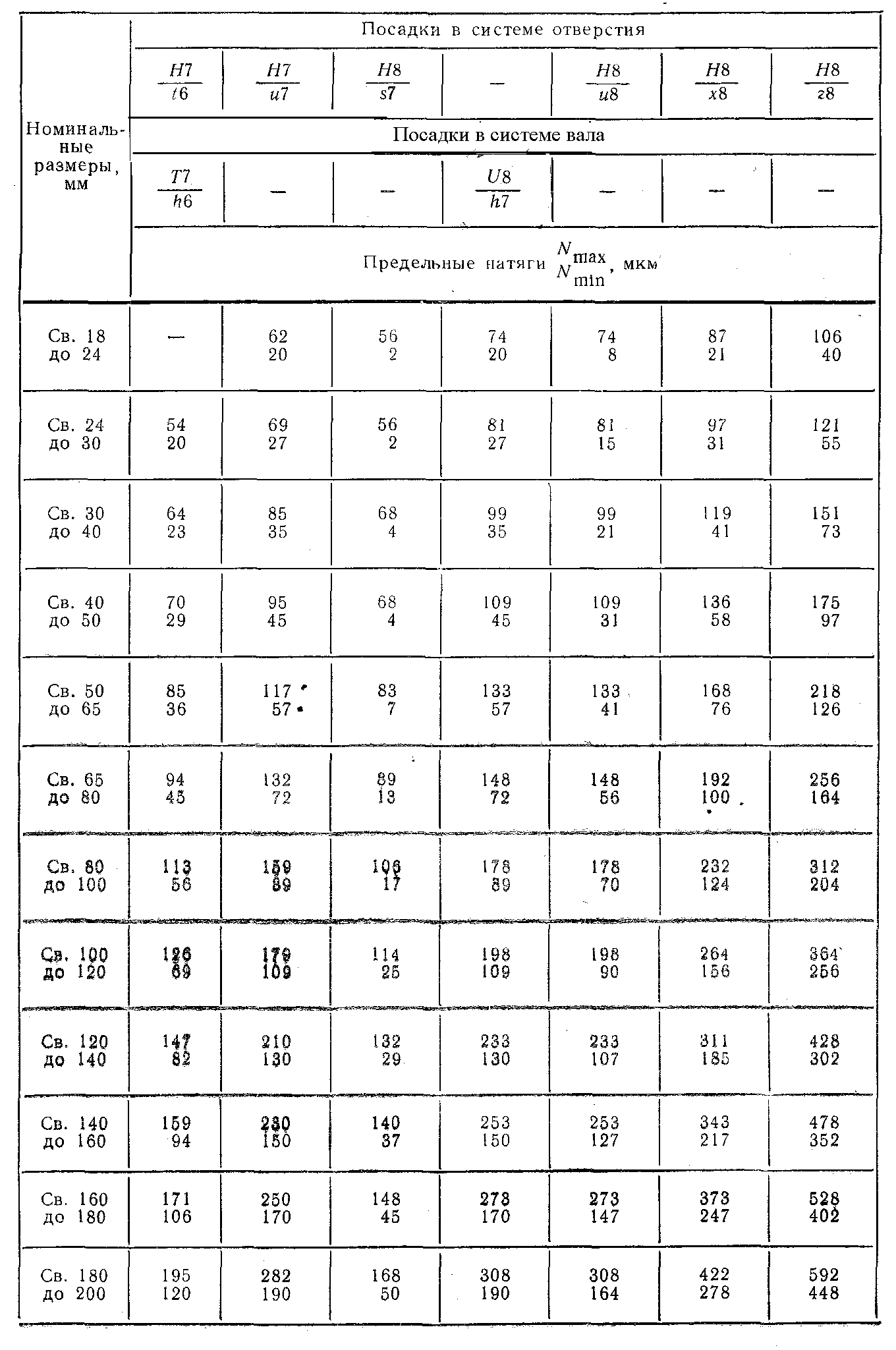

Таблица 2. Поля допусков и предельные отклонения

Продолжение табл.2.

Продолжение табл. 2.

Продолжение табл.2

Продолжение табл. 2

Продолжение табл. 2

Продолжение табл. 2

Продолжение табл. 2

Продолжение табл. 2

Продолжение табл. 2

Продолжение табл. 2

Продолжение табл. 2

Продолжение табл. 2

Продолжение табл. 2

Продолжение табл. 2

Продолжение табл. 2

Продолжение табл. 2

Продолжение табл. 2

Продолжение табл. 2

Продолжение табл. 2

Продолжение табл. 2

Практическая работа № 3 «Расчет и выбор посадки с натягом »

Для выбранного самостоятельно соединения вала со ступицей рассчитать и выбрать посадку с натягом, вычертить эскиз соединения с указанием выбранной посадки, построить схему полей допусков.

Условия эксплуатации соединения:

а) температура – нормальная

б) нагрузки – умеренные

в) вал – кольцевого сечения

г) дополнительное крепление – болты с метрической резьбой

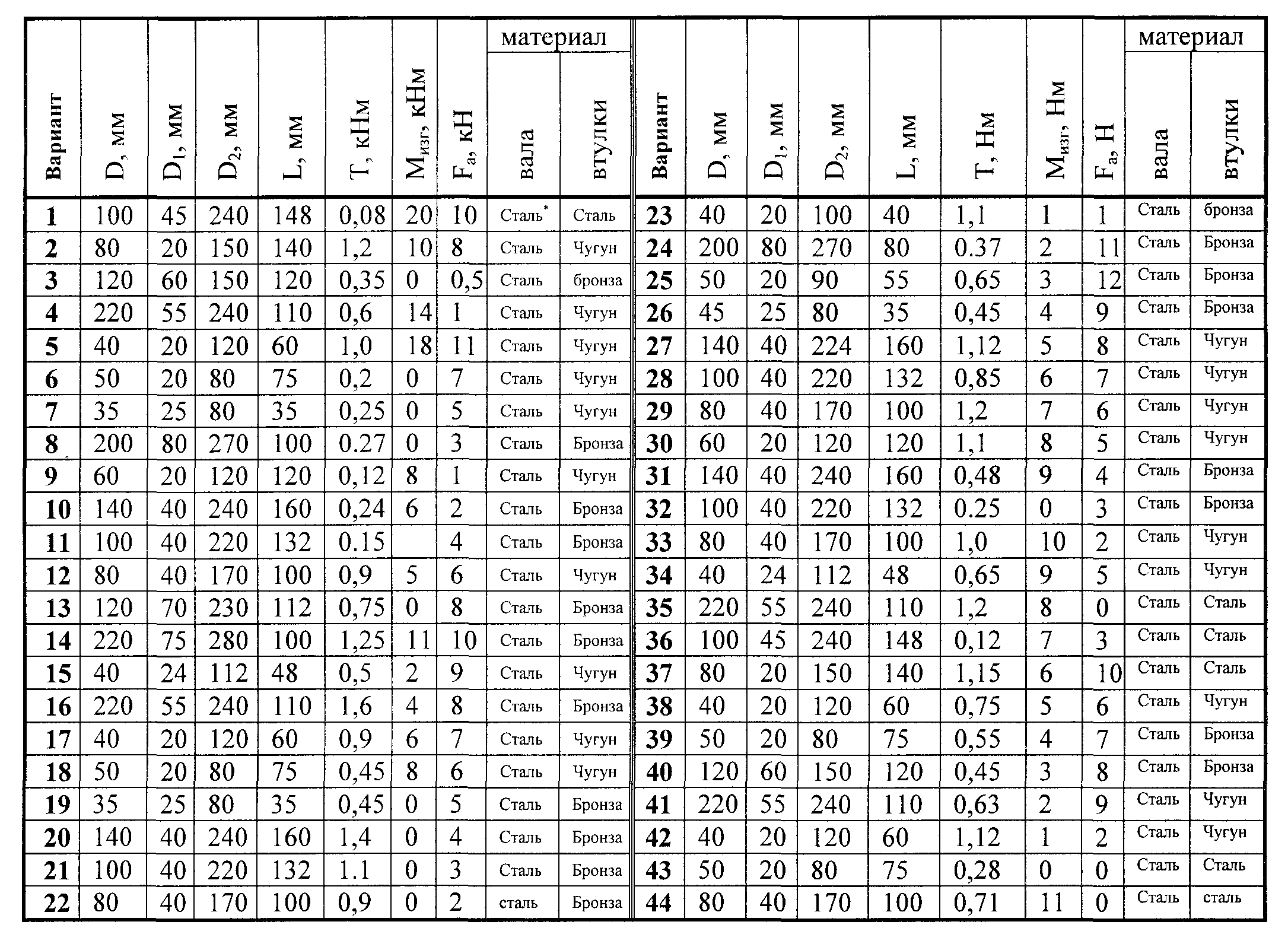

Исходные данные для расчета приведены в таблице 3

Таблица 3. Исходные данные для выполнения практической работы № 3

Обозначения параметров приведенных в таблице:

D, мм – номинальный размер соединения

D1, мм – диаметр внутренней поверхности «вала»

D2, мм – диаметр наружной поверхности «втулки»

L, мм – длина контакта сопрягаемых поверхностей

Т, кНм – крутящий момент стремящийся повернуть детали

Мизг, кНм – изгибающий момент в соединении

Fa, кН – продольная осевая сила, стремящаяся сдвинуть детали

*марку материала студент выбирает самостоятельно

Контрольные вопросы при защите практической работы №3

Что значит выражение «выбрать посадку»?

Перечислите способы выбора посадок

Какие основные отклонения используют для посадок с зазором?

Какие основные отклонения используют для посадок с натягом?

Какие основные отклонения используют для переходных (с дополнительным креплением) посадок?

Для чего предназначены посадки зазором?

Для чего предназначены посадки с натягом?

Для чего предназначены переходные (с дополнительным креплением) посадки?

Какие основные отклонения и в каких квалитетах применяют для получения посадок с большими зазорами?

Какие основные отклонения и в каких квалитетах применяют для получения посадок с нулевыми и гарантированными зазорами?

Какие основные отклонения и в каких квалитетах применяют для получения переходных посадок с преимущественными зазорами?

Какие основные отклонения и в каких квалитетах применяют для получения переходных посадок с преимущественными натягами?

Какие основные отклонения и в каких квалитетах применяют для получения посадок с натягом?

Какие условия должны соблюдаться при выборе посадки с натягом?

Зависит ли выбор посадки с натягом от условий эксплуатации соединении?

Зависит ли выбор посадки с натягом от номинального размера соединения?

Зависит ли выбор посадки с натягом от материала из которого изготовлены элементы соединения?

Как собирают посадки с зазором?

Как собирают посадки с натягом?

Как собирают посадки с дополнительным креплением, переходные?

Приведите примеры применения посадок с зазором.

Приведите примеры применения посадок с натягом.

Приведите примеры применения переходных посадок.

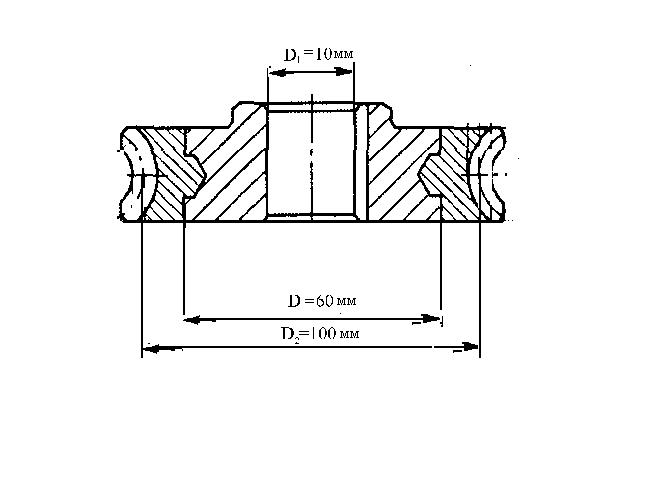

Пример выполнения практической работы № 3

1. Исходные данные для расчета:

D=60 мм – номинальный размер соединения

D1=10 мм – диаметр внутренней поверхности «вала»

D2=100 мм – диаметр наружной поверхности «втулки»

L=70 мм – длина контакта сопрягаемых поверхностей

Т=0,65 кНм – крутящий момент стремящийся повернуть детали

Мизг=1 кНм – изгибающий момент в соединении

Fa=0 – продольная осевая сила, стремящаяся сдвинуть детали

Материал вала и втулки – сталь 45 ГОСТ 1050-84

Рабочая температура соединения – нормальная, 200С

Режим работы соединения – умеренный, без толчков и перегрузок

эскиз соединения - рисунок 6

Рисунок 6. Эскиз соединения для расчета посадки с натягом

2. По справочнику определяем а) для выбранной марки стали механические характеристики таблицы 4 и 5

Пределы текучести вала и втулки

![]()

Модули упругости вала и втулки

![]() МПа

МПа

Коэффициенты Пуассона

![]()

б)Шероховатость поверхностей, согласно рекомендаций таблица 6.

![]()

в)Коэффициент трения согласно рекомендаций таблица 7.

![]()

3. Определяем требуемое минимальное удельное давление на контактных поверхностях соединения, при котором будет обеспечена его абсолютная неподвижность

МПа

МПа

4. Определяем коэффициенты Ляме** (выводы из задачи Ляме для расчета толстостенных сосудов)

При

![]()

![]() определяется согласно рекомендаций

таблица 8.

определяется согласно рекомендаций

таблица 8.

5. Определяем минимальный натяг в осадке, обеспечивающий неподвижность соединения при заданных нагрузках и условиях работы

![]() мм=18,48мкм

мм=18,48мкм

6. Определяем минимально допустимый натяг с учетом поправок

- поправка учитывающая смятие неровностей контактных поверхностей

![]() мкм

мкм

- поправка, учитывающая различие рабочей температуры деталей (при горячей напрес-

совке или охлаждении одной из деталей определяется по формуле:

![]()

![]()

![]() при

температуре сборки 200С

при

температуре сборки 200С

- поправка, учитывающая ослабление натяга под действием центробежных сил (сущест-

венна для крупногабаритных деталей размерами более 500мм и при высоких скоростях,

более

![]()

![]() - для заданных условий работы

- для заданных условий работы

- поправка, учитывающая уменьшение натяга при повторных запрессовках

![]() мкм

мкм

Определяем минимально допустимый натяг, обеспечивающий неподвижность соединении определяем по формуле:

![]() мкм

мкм

7. Определяем по теории наибольших касательных напряжений максимально допускаемое удельное давление в соединении, при котором отсутствует пластическая деформация на кон-тактных поверхностях деталей и обеспечена их прочность.

МПа

МПа

МП

МП

Принимаем в качестве

![]() наименьшее

значение, следовательно, максимально

допускаемое удельное давление

наименьшее

значение, следовательно, максимально

допускаемое удельное давление

![]() МПа

МПа

8. Определяем наибольший натяг

![]() мм=124,2мкм

мм=124,2мкм

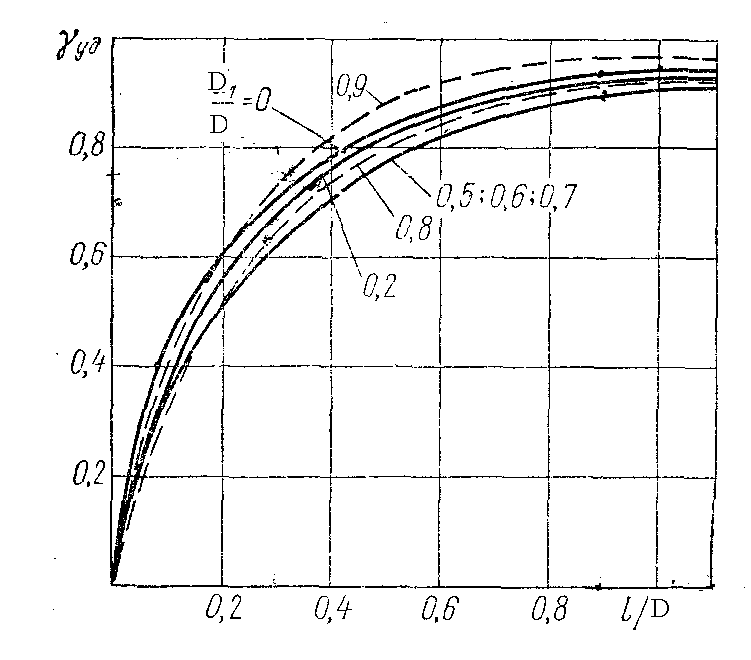

9. Определяем коэффициент увеличения удельного давления у торцов охватывающей поверхности, согласно рекомендаций, рисунок 8. принимаем

![]()

10. Определяем величину максимального допускаемого натяга, с учетом поправок

![]() мкм

мкм

11. Выбирается посадка в соответствии с условиями, согласно рекомендаций, таблица 6

![]() Ø

Ø![]()

![]()

12. Определяем усилие запрессовки

![]() 164586Н=165кН

164586Н=165кН

Рисунок 7. Обозначение посадки венца червячного колеса со втулкой

Таблица 4. Значения

![]() для некоторых конструкционных материалов

для некоторых конструкционных материалов

Наименование материала

|

Модуль упругости

|

Коэффициент Пуассона

|

Чугун серый, белый |

|

0,23….0,27 |

Ковкий чугун |

|

0,23….0,27 |

Конструкционные стали |

|

0,24….0,30 |

Стальное литьё |

|

0,24….0,30 |

Медь прокатная |

|

0,31….0,34 |

Медь холоднотянутая |

|

0,31….0,34 |

Медь литьё |

|

0,31….0,34 |

Бронза оловянистая |

|

0,32….0,35 |

Бронза безоловянистая |

|

0,32….0,35 |

Бронза фосфористая катанная |

|

0,32….0,35 |

Бронза марганцовистая катанная |

|

0,35 |

Бронза алюминиевая |

|

0,35 |

Таблица 5. Механические характеристики некоторых конструкционных материалов

-

Марка материала

Механическая характеристика

Предел текучести

,

МПА

,

МПАСталь 30

294

Сталь 35

314

Сталь 40

321

Сталь 45

363

Сталь 50

373

Сталь 20Х

637

Сталь 40Х

784

Сталь 18ХГ

883

Сталь 18ХГТ

981

Сталь 45ХН

833

Сталь 20ХН3А

736

Сталь 35ХГСА

1275

СЧ15

150

СЧ18

180

СЧ120

200

СЧ24

240

КЧ30-6

294

КЧ60-3

588

БрОЦ4-3

295….392

БрКМц3-1

343….392

БрАЖ93Л

450

Рисунок 8. Коэффициент увеличения удельного давления

Таблица 6.

Таблица 7. Значения коэффициентов трения при установившемся

процессе распрессовки или проворачивания

-

Материал сопрягаемых

деталей

Коэффициент трения

Сталь – сталь

0,06….0,13

Сталь – чугун

0,07….0,12

Сталь – магниево-алюминиевые сплавы

0,03….0,05

Сталь – латунь

0,05….0,10

Сталь – бронза

0,05….0,10

Сталь – пластмассы

0,15….0,25

Примечание. При образовании соединений с использованием температурных деформаций значения

в 1,5….1.6 раза выше приведенных.

При стальных и чугунных деталях

часто принимают

в 1,5….1.6 раза выше приведенных.

При стальных и чугунных деталях

часто принимают

Таблица 8. значения величин коэффициентов Ляме С1 и С2

-

С1

С2

С1

С2

0,00

0,7

1,3*

0,75

1,25*

0,1

0,72

1,32

0,77

1,27

0,2

0,78

1,38

0,83

1,33

0,3

0,89

1,49

0,95

1,45

0,4

1,08

1,68

1,13

1,63

0.5

1,37

1,97

1,42

1,92

0,6

1,83

2,43

1,88

2,37

0,7

2,62

3,22

2,67

3,17

0,8

4,25

4,85

4,30

4,80

0,9

9,23

9,83

9,28

9,78

* При

»

»

Таблица

Таблица

Продолжение табл.

Таблица

Продолжение табл.

Продолжение табл.