- •2 Номенклатура выпускаемой продукции

- •3 Производственная структура выпуска продукции

- •4 Конструкторский отдел

- •5 Технологическая подготовка производства

- •6 Производство котлов

- •7 Производство тдм – Участок №3

- •8 Контроль качества выпускаемой продукции

- •2 Номенклатура выпускаемой продукции………………………………………......5

- •2.1 Паровые котлы…………………………………………………………...….5

4 Конструкторский отдел

4.1 Организация проектирования котла и структура КО

Проектирование котельного агрегата идет примерно полгода. В этом процессе задействовано несколько служб: конструкторская, технологическая, производственная (цехи).

В энергетическую ячейку входит котел, генератор, система пылеприготовления и турбина. Проектирование выполняется сразу всей ячейки.

Заказчик (электростанция) обращается к проектному институту, они договариваются о мощности котла и об оборудовании. Потом идут переговоры с заводом о поставке им этого оборудования.

Задача проектирования котла заключается в выпуске для котла рабочей документации и подготовке документации по монтажу.

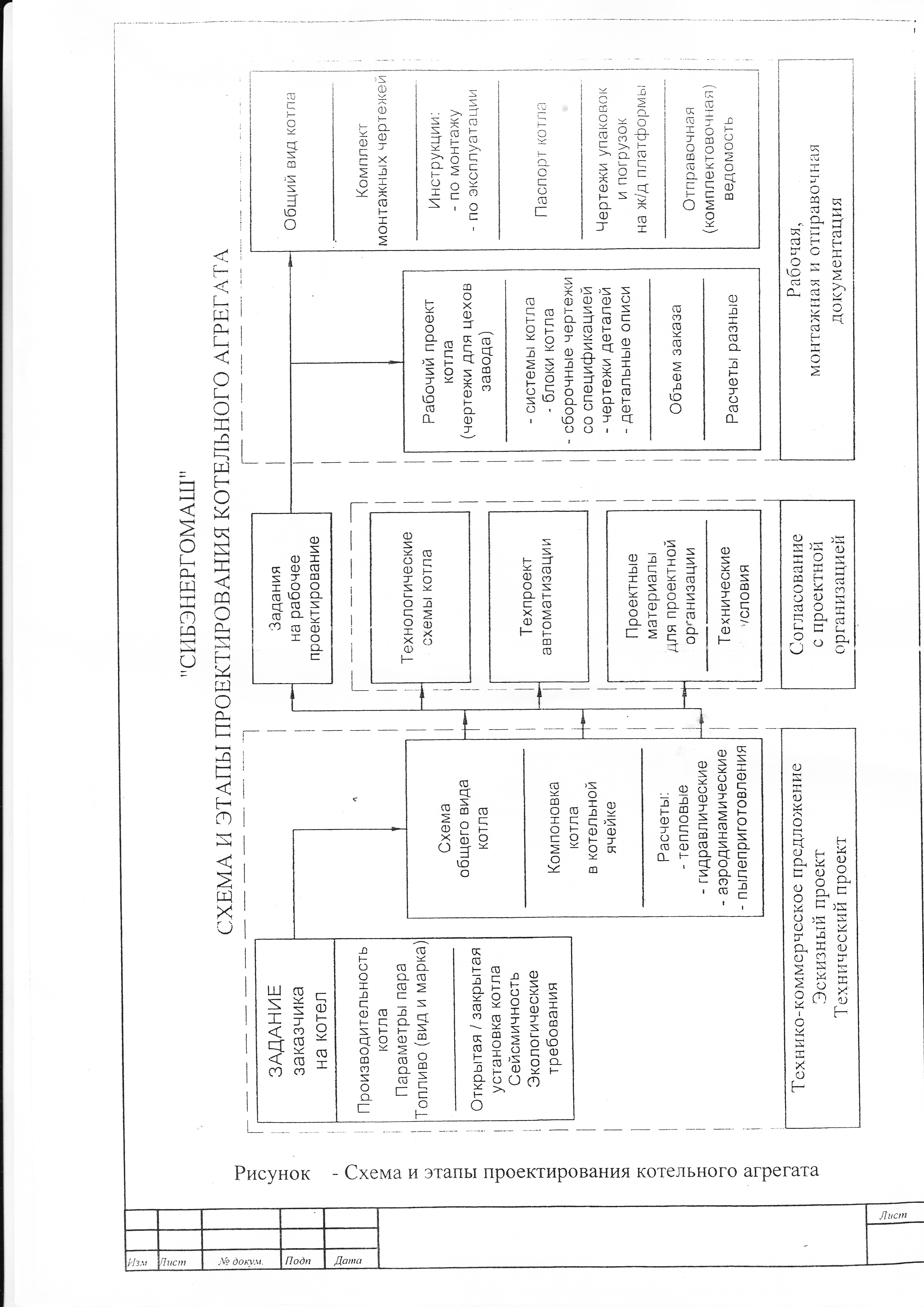

Вся схема проектирования котельного агрегата (рисунок 2) разделяется на три этапа.

На первом этапе завод получает задание от заказчика на проектирование котла, в котором указана паропроизводительность котла, температура и давление перегретого пара, топливо (вид и марка), место установки данного котла в котельном помещении, а также ряд дополнительных требований (покрытие, лестницы и прочее). Кроме того, в задании указывается установка котла (открытая или закрытая), сейсмичность района и экологические требования, предъявляемые к котлу.

После получения и согласования задания начинается работа конструкторского отдела. Он создает два документа: эскиз котла и его размещение в котельном помещении. Затем следуют тепловые, гидравлические, аэродинамические расчеты и расчет системы пылеприготовления. Они подтверждают эти два эскиза. В этот период работает небольшая группа людей. Итогом первого этапа служит технико-коммерческое предложение, в котором указываются конечные данные и цена котельного агрегата, а также эскизный и технический проекты.

На втором этапе идет проектирование котла котельной ячейки. Эскизы агрегатов, технологические схемы котла, технический проект автоматизации – все это в виде проектных материалов с техническими условиями передается в проектную организацию. Там происходит согласование проекта котла между заказчиком, проектной организацией и конструкторским отделом завода. На данном этапе работает тоже небольшое количество конструкторов.

На третьем этапе котел разбивается на функциональные части, определяются составляющие и комплектующие каждой части. Каждая группа проектировщиков занимается своим узлом. Он разбивается на блоки, которые сопровождаются детальными описями. В ней записано необходимое количество деталей и материалы. С детальной описью работают технологические службы, которые указывает последовательность цехов, изготавливающих

Рисунок 2 – Схема и этапы проектирования котельного агрегата

деталь. На блоках сразу выполняются все технологические отверстия (лаз, лючки, разводы под горелки). Все чертежи разрезанных блоков выполняются отдельно. Выпускаются чертежи деталей и сборочные чертежи со спецификацией. Вся проектная документация сопровождается расчетами, в результате которых выполняется уточнение.

Параллельно с этим разрабатывается общий вид котла. Выпускается комплект монтажных чертежей и инструкции по монтажу и по эксплуатации котла.

Для

каждого котла заводится паспорт, в

который записываются технические

характеристики, сведения обо всех

элементах котла, работающих под давлением,

температуры, стали, проверки качества,

а также виды сварки и ее контроль. Кроме

того, в паспорт котла записывается все,

что происходит с котлом и производимые

ремонтные работы.

Для

каждого котла заводится паспорт, в

который записываются технические

характеристики, сведения обо всех

элементах котла, работающих под давлением,

температуры, стали, проверки качества,

а также виды сварки и ее контроль. Кроме

того, в паспорт котла записывается все,

что происходит с котлом и производимые

ремонтные работы.

Также подготавливаются чертежи упаковок и погрузок на железнодорожные платформы, которые подтверждается соответствующими расчетами.

В заключение составляется отправочная (комплектовочная) ведомость, в которой каждый элемент получает номер, мелкие детали не номеруются, а грузятся в деревянные ящики и обязательно записываются в ведомость, эти ящики тоже номеруются.

4.2 Типы выпускаемых котлов. Основные конструктивные решения

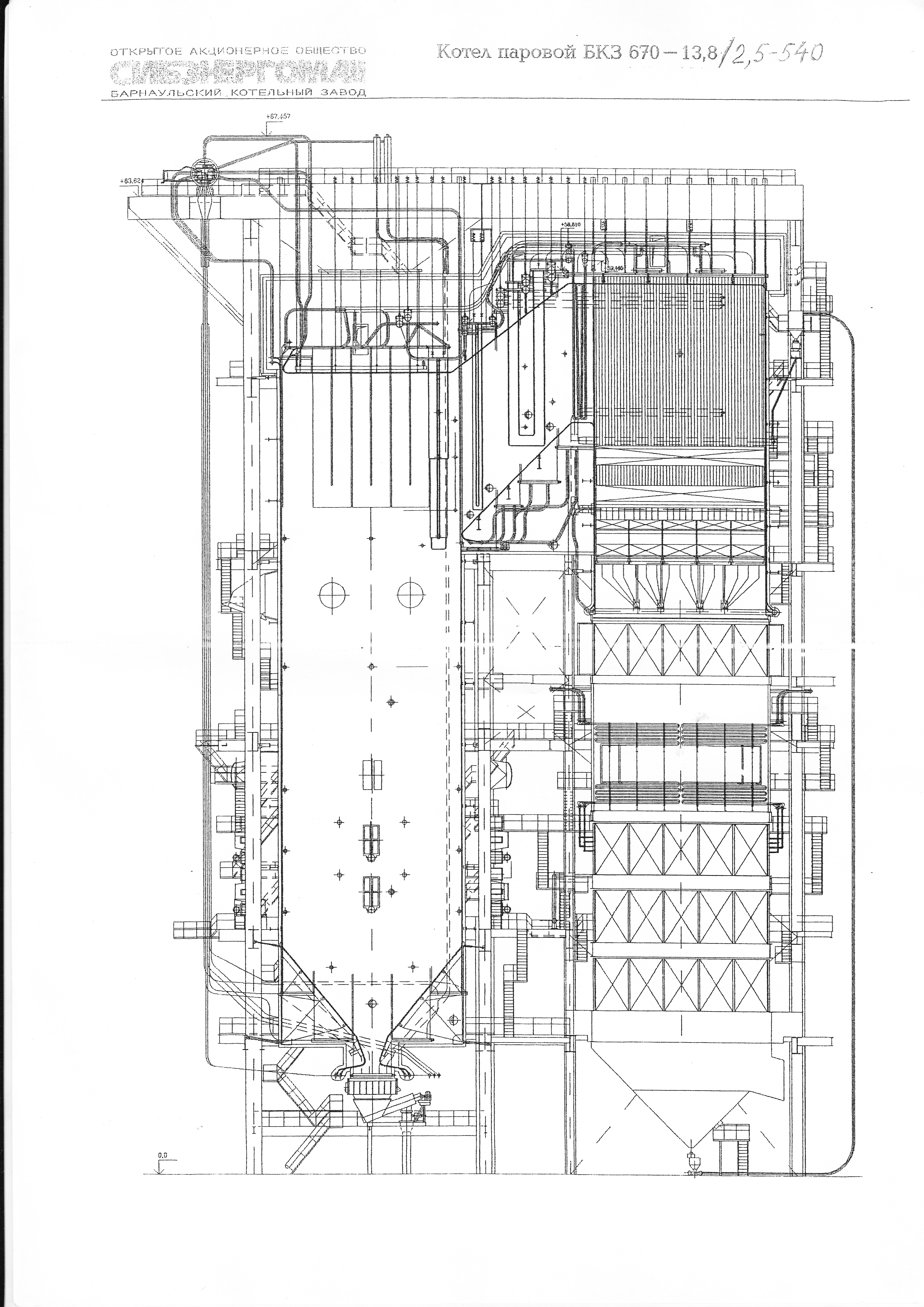

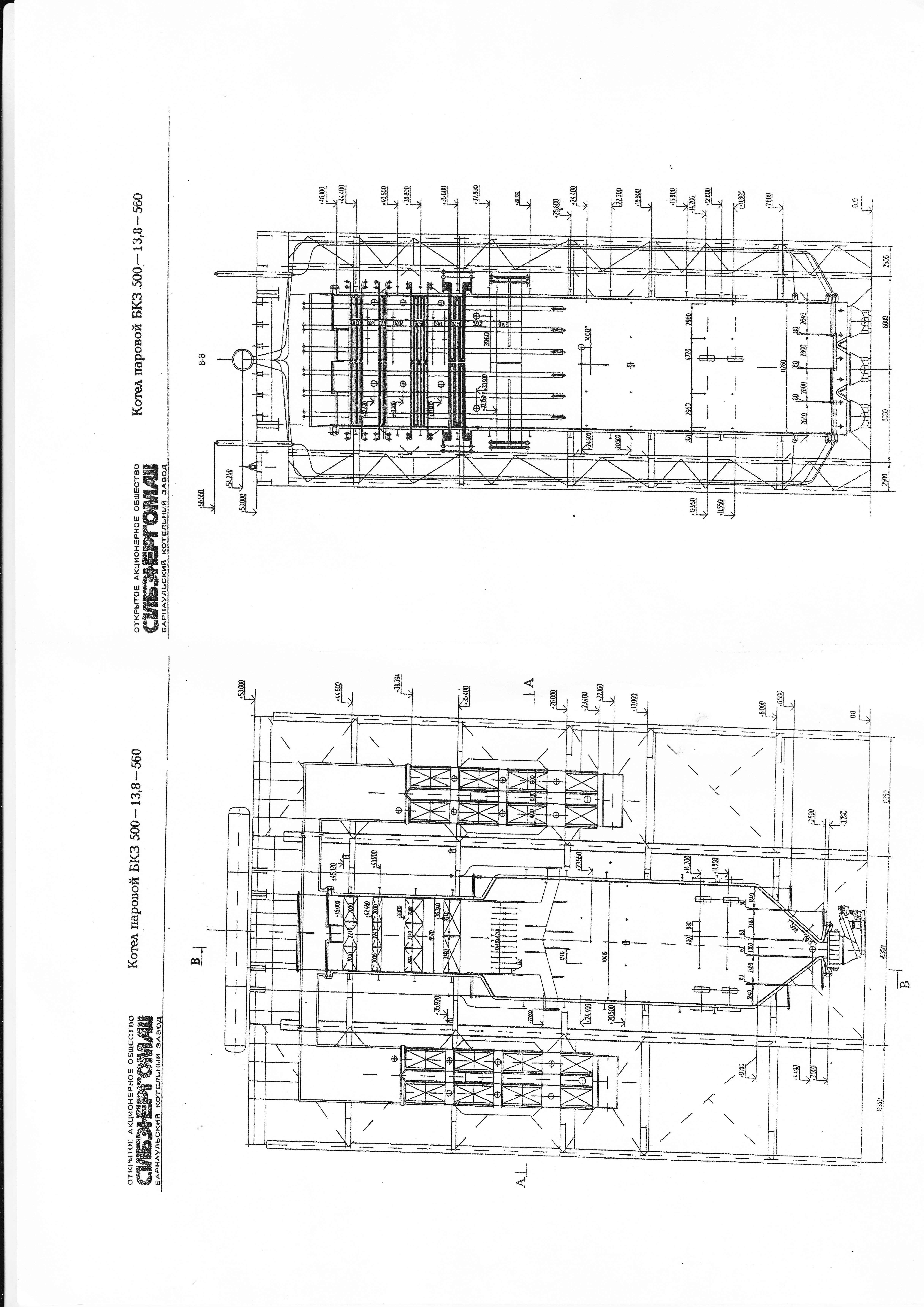

Основная часть котлов независимо от топлива и производительности имеет П-образную компоновку (рисунок 3). Так как она позволяет логично увязать топку и конвективные поверхности нагрева, обойтись умеренной высотой котла, простыми средствами организовать каркас, применить дробеочистку хвостовых поверхностей нагрева, разместить тягодутьевые машины на нулевой отметке. Узлы котлов с такой компоновкой поверхностей нагрева наиболее отработаны конструктивно и технологически, проверены в длительной эксплуатации, что позволяет создавать котлы высокой надежности. Эта компоновка имеет и недостатки, обусловленные трехкратным поворотом газов: в районе горелок, на входе и на выходе из горизонтального газохода. При первом развороте возможен удар факела в стены топки и их шлакование. Неодинаковая длина пути газов приводит к появлению существенной неравномерности температуры газов по высоте горизонтального газохода, а также по глубине конвективной шахты. В конвективной шахте, кроме того, создается неравномерное поле скоростей газа и концентрации золы с отжимом наиболее крупных частиц к задней стенке и местным усиленным износом труб.

В настоящее время в качестве топочных

экранов используются газоплотные

мембранные панели. В новых конструкциях

потолок выполняется из фронтового

экрана вместо потолочного пароперегревателя.

Также в старых решениях после топки

делались стены из шамотного бетона или

кирпича, а в современных проектах стены

закрыты мембранными панелями, по которым

идет либо пар, либо вода. Они неэффективны,

но работают без присосов и обладают

долговечностью.

Получается так, что до воздухоподогревателя

присосы равны нулю. Далее вся эта коробка

крепится к каркасу.

долговечностью.

Получается так, что до воздухоподогревателя

присосы равны нулю. Далее вся эта коробка

крепится к каркасу.

При сжигании бурых углей топочная камера выполняется с холодной воронкой. Только для тех углей, у которых температурные и другие характеристики не позволяют этого сделать, применяются топки с жидким шлакоудалением, эксплуатация которых сложнее. Один из вариантов выполнения этих топок – это топочные камеры с пережимом, который представляет собой предтопок в виде восьмигранника, имеющий тангенциальное расположение горелок для повышения температуры в факеле.

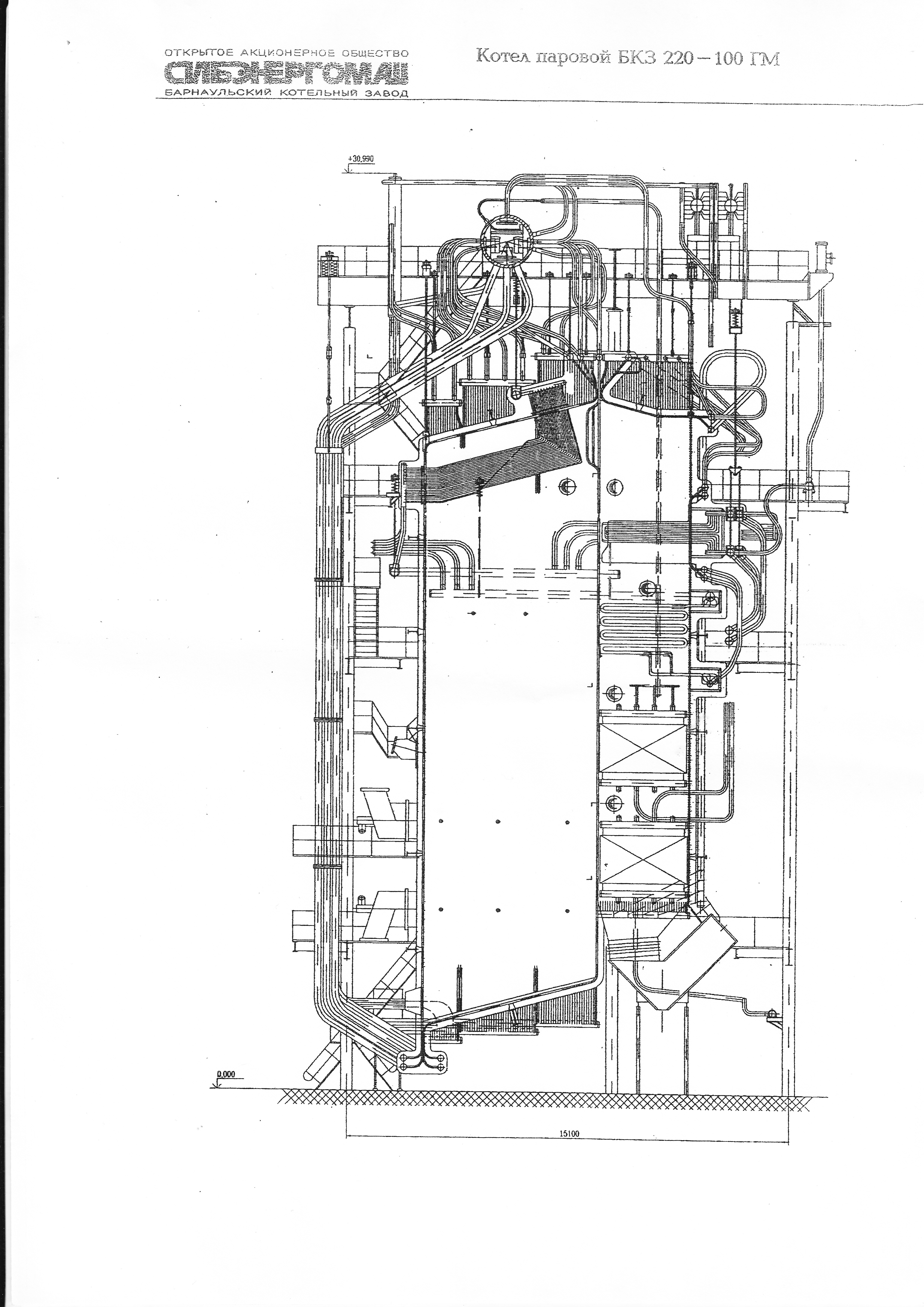

Для сжигания газа и мазута применяется П-образная сомкнутая компоновка (рисунок 4), потому что в газомазутных котлах не требуются обдувочные аппараты как в пылеугольных котлах. Такие котлы работают под наддувом, преимущество их заключается в том, что не нужны дымососы и фильтры. В них установлены вихревые газомазутные горелки.

Барнаульский котельный завод, как правило, применяет прямоточные горелки, которые располагаются на стенах топочной камеры тангенциально. Прямоточные горелки конструктивно проще, дешевле вихревых горелок, имеют существенно меньшее аэродинамическое сопротивление, а это экономия электроэнергии на привод дутьевого вентилятора.

Более позднее воспламенение топлива – это недостаток с точки зрения неполного выгорания топлива. Но его можно рассматривать и как достоинство с точки зрения образования окислов азота NOx. Прямоточные горелки в основном располагают тангенциально, они дальнобойные и позволяют сформировать в топочной камере мощный вихрь, в пределах которого и происходит интенсивное перемешивание топлива с воздухом.

В современных котлах, в основном, применяется трубчатые рекуперативные и вращающиеся регенеративные воздухоподогреватели. В последнее время для промэнергетики изготавливаются технологические котлы и котлы для отопления давлением 6 МПа и температурой пара 440 °С, котлы для строительства и нефтепереработки давлением 1,4 и 2,4 МПа и температурой пара 250–350 °С. В них мало тепла используется на перегрев. Большая часть тепла идет на испарение воды, поэтому в таких котлах крупные экономайзеры. Помимо П-образной компоновки БКЗ изготавливает котлы с башенной компоновкой для бурых углей с абразивной золой. Специально для экибастузского угля спроектированы и изготовлены котлы с Т-образной компоновкой (рисунок 5). В таких котлах скорость продуктов сгорания ниже, следовательно, и абразивный износ будет тоже меньше. Так же были разработаны и произведены котлы с кипящим слоем и циркулирующим кипящим слоем, котлы-утилизаторы, мусоросжигающие и водогрейные котлы.

Рисунок

3 – Котел с П-образной компоновкой

Рисунок

3 – Котел с П-образной компоновкой

Рисунок 4 – Котел с П-образной сомкнутой компоновкой

Рисунок 5 – Котел с Т-образной компоновкой

4.3 Тип выпускаемых ТДМ

В

зависимости от назначения тягодутьевые

машины подразделяются на следующие

основные виды: вентиляторы (подача

воздуха, в том числе запыленного) и

дымососы (перемещение продуктов

сгорания). По своему конструктивному

исполнению вентиляторы и дымососы

изготавливаются осевыми и радиальными

(центробежными). Центробежные машины

подразделяются на вентиляторы и дымососы

одностороннего и двухстороннего

всасывания. Осевые машины представлены

двухступенчатыми дымососами и дутьевыми

вентиляторами с диаметрами рабочих

колес от 2850 до 4300 мм.

Номенклатура продукции «Сибэнергомаш»

насчитывает более 60 базовых типоразмеров

и около 70 модификаций осевых и центробежных

вентиляторов и дымососов с диаметрами

рабочих колес от 1250 до 4300 мм и мощностью

от 75 до 5600 кВт.

Разработку вентиляторов на заводе

ведет специальный конструкторский

отдел, являющийся автором практически

всех конструкций вентиляторов и дымососов

средних и крупных типоразмеров,

присутствующих на российском рынке.

ОАО «Сибэнергомаш» производит

расчет дымососа соответствии с

существующими условиями эксплуатации

и технологическими потребностями

заказчика.

В

зависимости от назначения тягодутьевые

машины подразделяются на следующие

основные виды: вентиляторы (подача

воздуха, в том числе запыленного) и

дымососы (перемещение продуктов

сгорания). По своему конструктивному

исполнению вентиляторы и дымососы

изготавливаются осевыми и радиальными

(центробежными). Центробежные машины

подразделяются на вентиляторы и дымососы

одностороннего и двухстороннего

всасывания. Осевые машины представлены

двухступенчатыми дымососами и дутьевыми

вентиляторами с диаметрами рабочих

колес от 2850 до 4300 мм.

Номенклатура продукции «Сибэнергомаш»

насчитывает более 60 базовых типоразмеров

и около 70 модификаций осевых и центробежных

вентиляторов и дымососов с диаметрами

рабочих колес от 1250 до 4300 мм и мощностью

от 75 до 5600 кВт.

Разработку вентиляторов на заводе

ведет специальный конструкторский

отдел, являющийся автором практически

всех конструкций вентиляторов и дымососов

средних и крупных типоразмеров,

присутствующих на российском рынке.

ОАО «Сибэнергомаш» производит

расчет дымососа соответствии с

существующими условиями эксплуатации

и технологическими потребностями

заказчика.