- •1. Машиностроительная компания “мк “Витязь”

- •2. Организация основных служб предприятия

- •3 Описание материала детали «Крышка»

- •4 Расчет на технологичность

- •5 Анализ и обоснование выбора получения заготовки

- •6 Анализ маршрута обработки детали

- •6.1 Основы построения технологического маршрута

- •6.2 Обоснование выбора данного маршрута обработки

- •7 Расчет размерных параметров технологического процесса

- •8 Режимы резания

- •8.1 Токарная операция 10010

- •8.2 Сверлильная операция 10045

- •8.3 Фрезерная операция 10055.

6.2 Обоснование выбора данного маршрута обработки

Разработке маршрута технологической обработки детали требует соблюдения следующих требований: обеспечение надежности технологического процесса и максимально низкую трудоемкость на всех его стадиях.

Технологический процесс изготовления деталей делится на этапы, включающие в себя группу однородных операций, выполняемых одна за другой.

Данный процесс включает в себя следующие этапы: получение заготовки; точение черновое; термообработка точение чистовое сверление; фрезерование.

После того как технологический процесс разбит на этапы, следует разделение этих этапов на операции.

Первостепенно отдаем предпочтение, как оговаривалось ранее, черновым операциям, на которых снимается наибольшее количество припуска. Черновое точение производится на операциях 10005 и 10010.

Прежде чем перейти к чистовым операциям, целесообразно провести термообработку для получения заданной твердости – операция 10030.

Далее следует серия токарных чистовых операций: 10035,10040 и 10045.

На этом обработка заготовки на токарных станках закончена. Далее внимание уделено сверлильным операциям. На операции 10050 получают два отверстия, которые в дальнейшем будут служить как базы для сверлильных и фрезерных операций. На операциях 10055, 10060 и 10065 получают остальные отверстия, согласно чертежу, имеющие конструктивное значение в работе детали.

Последними операциями, направленными на механическую обработку, являются фрезерные. На операции 10070 получают два паза, на операции 10075 заготовка приобретает окончательную форму.

Так же в маршруте обработки детали «Крышка» имеет место промежуточный и окончательный контроль и двухкратная промывка.

Маршрут механической обработки детали «Крышка» представлен на листе формата А1.

7 Расчет размерных параметров технологического процесса

Целью расчета является выявление технологических размеров и технических условий и значений припусков по всему технологическому процессу. Расчет осуществлен на ЭВМ с помощью программы «Комплекс расчета операционных размеров APROPOS 2010 УГАТУ кафедра ТМ.

За основу были взяты:

1) подготовка маршрутного описания;

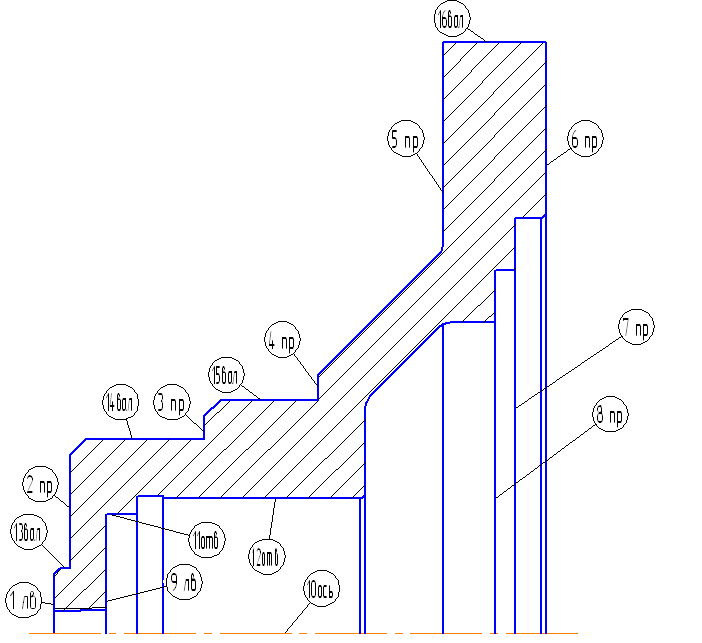

2) идентификация поверхностей на чертеже детали, заготовки и операционных эскизах (рис.1.2);

3) минимальное значение припусков.

Рис. 1.2 – Операционный эскиз.

Данные конструктивных элементов детали, а также технологического процесса и чертежа заготовки были занесены в таблицы программы в порядке возрастания номеров операций, т.е. по технологическому процессу обработки от заготовки до окончательной операции, согласно идентификации поверхностей на чертеже детали (рис. 1.2).

Назначение минимальных припусков на обработку поверхностей рассчитывается по формуле

![]() ,

(1.8)

,

(1.8)

где Rz – шероховатость поверхности, обработанной в предыдущей операции;

hc – глубина дефектного слоя, образованного при обработке поверхности в предыдущей операции, мм.

Таблицы технологических размеров с заданными кодами поверхностей, уравнения для расчета операционных линейных и диаметральных размеров, размеров заготовки, а также полученные уравнения припусков, расчет размеров и указанных припусков, подробные результаты расчета представлены в приложении А.