- •Практическая работа № 4 «Средства активного автоматического контроля»

- •1. Какие типы измерительных преобразователей применяются в приборах автоматического и автоматизированного контроля. Их преимущества и недостатки.

- •2. Средства активного контроля наружных диаметров гладких валов в процессе шлифования.

- •3. Контроль диаметров отверстий в процессе шлифования.

- •4. В чем заключаются особенности конструкции приборов активного контроля для хонинговальных станков?

- •5. В чем заключаются особенности применения приборов активного контроля для токарной обработки.

2. Средства активного контроля наружных диаметров гладких валов в процессе шлифования.

Приборы для автоматического контроля с плавающей скобой и устройством для автоматического ввода приборов а положение для контроля и вывода из него при каждом цикле работы станка. Приборы в процессе шлифования должны автоматически давать команды на изменение подач и окончание шлифования по достижении заданного размера обрабатываемой детали. Эти приборы предназначены для станков с автоматически и полуавтоматическим циклом работы.

Приборы для полуавтоматического контроля с плавающей скобой и устройством для неавтоматического ввода скобы прибора в положение для контроля и вывода из него при каждом цикле работы станка.

Приборы для визуального контроля с плавающей скобой и устройством для неавтоматического ввода скобы в положение для контроля и вывода из него при каждом цикле работы станка. Приборы предназначены для станков с неавтоматическим циклом работы. Станок при этом включают вручную. Цена деления отсчетных устройств и допустимая погрешность этих приборов регламентированы ГОСТ 8517 – 57.

ГОСТ требует обеспечения контроля размеров (диаметров) деталей в одном сечении при поперечном и продольном шлифовании для приборов с двухконтактной плавающей скобой и в одном сечении при поперечном шлифовании для приборов с трехконтактной плавающей скобой.

Устройства для контроля в процессе шлифования монтируется на бабке шлифовального круга или на столе станка.

3. Контроль диаметров отверстий в процессе шлифования.

Методы контроля в процессе шлифования наружных диаметров распространяются также на методы контроля диаметров отверстий.

Устройство для контроля отверстий в процессе шлифования получили широкое применение, в частности при производстве подшипников качения.

На рис. 12 показана схема устройства с угловым перемещением измерительного наконечника, контактирующего с деталью в одной точке.

Рис. 12. Схема устройства с угловым перемещением измерительного наконечника: 1 – миниметр; 2 – пружина; 3 – рычаг

Одноконтактные схемы выполняют как с угловым, так и с прямолинейным перемещением наконечника.

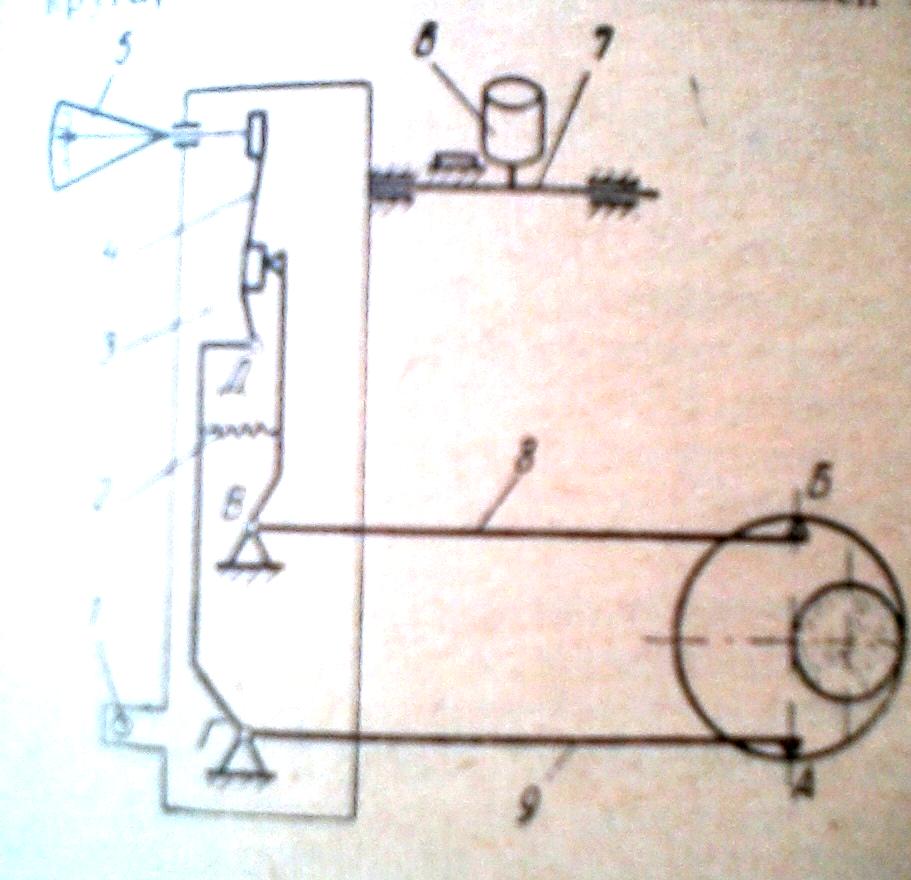

На рис. 13 показана схема двухконтактного прибора типа П – 53М конструкции Мазина. Измерительные наконечники А и Б укреплены в рычагах 8 и 9, поворачивающихся под действием пружины 2 вокруг осей В и Г. К рычагу 9 на оси Д подвешен рычаг 4, который суммирует перемещение обоих наконечников А и Б и передает результирующее перемещение указывающему прибору 5, расположенному в корпусе 3. Прибор монтируется на бабке привода станка на оси 7, на котором укреплен груз 6.

Рис. 13. Схема двухконтактного прибора П – 53М

В рабочем положении корпус прижимается грузом 6 к упору 1. В нерабочее положение устройство отводится поворотом его вокруг оси 7 на угол 110-120º.

4. В чем заключаются особенности конструкции приборов активного контроля для хонинговальных станков?

В процессе хонингования диаметр отверстия контролируют в одном сечении, расположенном у торца детали, или в любом сечении отверстия.

При контроле диаметра отверстия в одном сечении невозможен контроль отклонения от правильной геометрической формы отверстия в продольном сечении. Контроль диаметра отверстия в любом сечении производят точечным методом с размещением измерительного элемента в корпусе хона. При этом измерительный наконечник перемещается по образующей обрабатываемого цилиндра.

Преимущество: автоматическая остановка станка при достижении заданного размера.

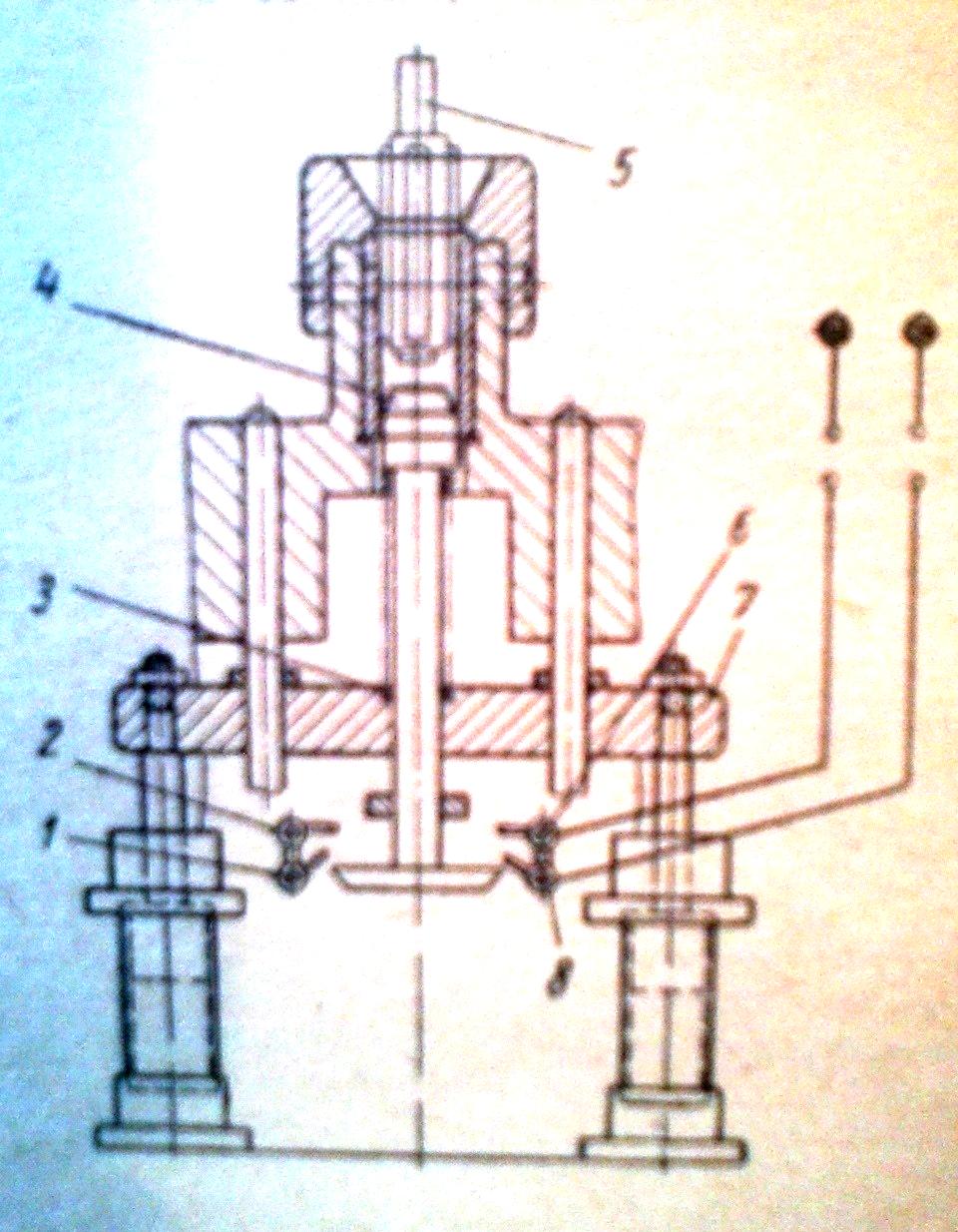

На рис. 14 показана схема автоматического устройства с жестким калибром, измеряющим хонингуемое отверстие со стороны, противоположной хону.

Рис. 14. Схема автоматического устройства с жестким измерительным калибром

Калибр 4 совершает возвратно – поступательное движение, стремясь войти в обрабатываемое отверстие вверх под действием усилия пружины 3, а вниз перемещается хоном 5. В процессе обработки диаметр отверстия достигает такой величины, при которой первая ступень калибра входит в отверстие. При этом калибр, перемещаясь вверх, приводит в действие первую пару выключателей 1 и 8. С этого момента прижимное усилие хонингования уменьшается, а скорость резания возрастает, что способствует улучшению качества обрабатываемой поверхности. При достижении заданного размера отверстия следующая ступень калибра входит в отверстие и срабатывает вторая пара выключателей 2 и 6, после чего хон выводится из отверстия и станок останавливается. Одновременно калибр вместе с мостиком 7 отводятся вниз.

Переключение режимов хонингования отражается на световом табло. Устройство применимо только для сквозных отверстий.