Практическая работа №7 «Классификация систем управления технологическим оборудованием»

1. Что понимается под термином «автоматическое» управление станком?

Под управлением металлорежущим станком (МРС) понимают совокупность воздействий на его механизмы и устройства в целях выполнения требуемого технологического цикла обработки с заданной точностью, производительностью и себестоимостью выполненной операции.

Управление станком заключается в получении сведений о результатах воздействия на его устройства (перемещении рабочих органов, срабатывании различных механизмов), анализе этой информации, выработке решения и в исполнении данного решения.

Управление станком может выполнятся вручную рабочим или без его непосредственного участия – системой автоматического управления.

При управлении вручную рабочий использует свой опыт и сведения о методах обработки, последовательности выполнения технологических переходов, применяемых режимах резания и др. На основе разработанной технологической карты или своего опыта и знаний рабочий выбирает нужный режущий инструмент, зажимные и другие приспособления, мерительный инструмент и т. д.

При автоматическом управлении МРС указанные функции выполняет система программного управления (СПУ), работающая по заранее составленной управляющей программе, вводимой в систему с помощью соответствующего программоносителя.

2. Виды систем программного управления.

Системы программного управления могут быть классифицированы по информационным признакам, под которыми понимают число и структуру потоков информации при управлении различными МРС. Чем полнее информация, используемая в системе программного управления (СПУ), тем выше качества ее работы и шире ее функциональная возможность.

По способу задания информации СПУ подразделяется на четыре группы:

1 - СПУ с распределительным валом, где УП задается в аналоговом виде – рабочие и командные кулачки устанавливают на распределительном валу в соответствии с разработанной циклопрограммой;

2 - копировальные СПУ, где УП задается также в аналоговом виде – с помощью копира;

3 - системы циклового программного управления (СЦПУ), в которых размерная информация задается в аналоговом виде с помощью путевых упоров, устанавливаемых на сменных линейках, а цикловая – в цифровом виде набором необходимых данных на пульте управления;

4 - системы ЧПУ (СЧПУ), в которых УП задается цифровом виде либо вводится с пульта оператором, либо поступает от ЭВМ высокого уровня управления.

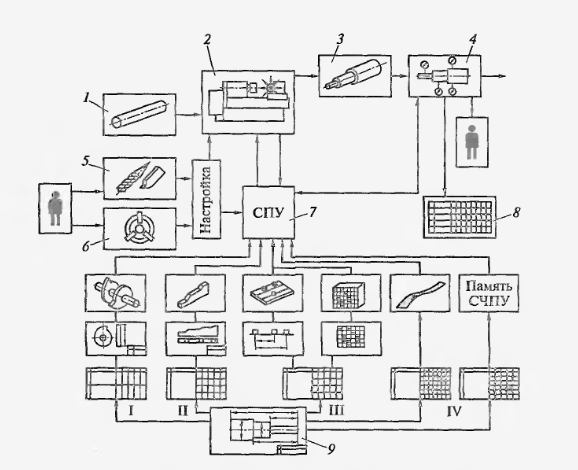

Типы СПУ станков по способу задания информации показаны на рис. 22.

Рис. 22. Типы СПУ станков по способу задания информации:

1 – заготовка; 2 – станок; 3 – обработанная деталь;

4 – позиция измерения обработанной детали; 5 – режущий инструмент; 6 – маховик ручной настройки; 7- варианты систем автоматического управления; 8 – данные выборочного контроля отдельных размеров обработанной детали; 9 – операционный чертеж детали

Системы автоматического управления могут строиться на механической, гидравлической, электрической и других основаниях.

По алгоритму управления СПУ могут быть разомкнутыми и замкнутыми.

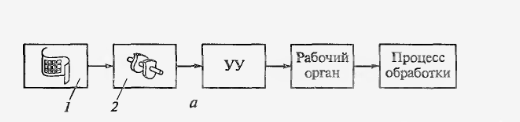

Для разомкнутых СПУ (рис. 23) характерен только прямой поток информации, устройство управления не контролирует действительное положение рабочего органа, поэтому точность его перемещения будет зависеть от точности передаточных механизмов привода подачи.

Рис. 23. Схема разомкнутой системы программного управления:

1- технологический документ на разработку УП; 2 – программоноситель

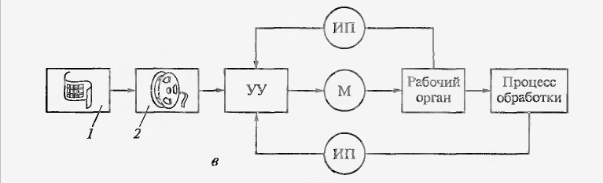

Замкнутые СПУ подразделяются на три подгруппы:

1) с обратной связью по положению рабочих органов станка стола (рис.24), салазок, где имеется поток информации от измерительного преобразователя ИП. К этой группе относят следящие копировательные СПУ, большинство современных СЧПУ.

Рис.24. Схема замкнутой системы с обратной связью по положению рабочих органов станка: 1- технологический документ на разработку УП; 2 – программоноситель

2) с обратной связью по положению рабочих органов и с компенсацией погрешностей станка, вызванных тепловыми деформациями, изнашиванием направляющих и др.

3) адаптивные (рис. 25), в которых кроме обратной связи по положению рабочих органов станка имеется обратная связь от соответствующих измерительных преобразователей ИП по параметрам процесса обработки, что позволяет учитывать и компенсировать влияние на точность обработки колебаний припуска на заготовке, твердости обрабатываемого материала и т.д.

Рис. 25. Схема адаптивной системы: 1- технологический документ на разработку УП; 2 – программоноситель; УУ –устройство управления; ИП – измерительный преобразователь; М – электродвигатель

По характеру управляющих сигналов различают непрерывные (аналоговые) и дискретные системы программного управления.