- •Курс: охрана окружающей среды в теплотехнологии: выбросы теплотехнических установок

- •Модуль 2

- •Оглавление

- •Дидактический план

- •Литература Государственные стандарты Российской Федерации и руководящие документы

- •Основная

- •Дополнительная

- •1. Образование и методы снижения выбросов оксидов азота

- •1.1. Образование оксидов азота при горении органических топлив

- •1.2. Режимные мероприятия по снижению выбросов оксидов азота

- •1.3. Технологические методы снижения выбросов оксидов азота при факельном сжигании органического топлива

- •1.3.1. Влияние конструкции горелки на эмиссию оксидов азота

- •1.3.2. Различные схемы ступенчатого сжигания

- •1.3.3. Рециркуляция дымовых газов

- •1.3.4. Предварительный подогрев угольной пыли

- •1.4. Очистка дымовых газов от оксидов азота

- •1.4.1. Селективное каталитическое восстановление оксидов азота

- •1 Дымовой газ; 2 датчики расхода; 3 датчики nOx; 4 блок управления технологическим процессом; 5 емкость nh3; 6 воздух; 7 реактор denox; 8 чистый газ

- •1.4.2. Селективное некаталитическое восстановление оксидов азота

- •1.4.3. Гибридная схема очистки дымовых газов от оксидов азота

- •1.5. Методы расчетного определения мощности и валовых выбросов оксидов азота котлами тэс

- •2. Образование и методы снижения выбросов диоксида серы, ванадия и бенз(а)пирена

- •2.1. Сероочистка дымовых газов тэс

- •2.1.1. Концепция сероочистки

- •2.2. Основные технологии сероочистки дымовых газов

- •Краткая характеристика технологий сероочистки Сухие технологии

- •Мокро-сухие технологии

- •Мокрые технологии

- •Конверсия so2 в so3

- •2.3. Методы снижения выбросов соединений ванадия при сжигании жидкого топлива

- •2.4. Образование и методы снижения выбросов бенз(а)пирена при сжигании топлив

- •2.4.1. Физико-химические свойства бенз(а)пирена и условия его образования

- •2.4.2. Экологическая характеристика бенз(а)пирена

- •2.4.3. Условия нормирования выбросов бенз(а)пирена с уходящими газами котельных установок

- •2.4.4. Влияние конструктивных особенностей и режимных параметров котлов на образование бенз(а)пирена при сжигании различных топлив

- •Газомазутные котлы

- •Пылеугольные котлы

- •Котлы малой мощности

- •2.4.5. Рекомендации по снижению выбросов бенз(а)пирена в атмосферу с уходящими газами котельных установок

- •3. Охрана водного бассейна от сбросов энергопредприятий

- •3.1 Охрана водного бассейна от сбросов тэс

- •Технология водоиспользования на тэс

- •Охлаждение конденсаторов турбин

- •Системы гидрозолоудаления

- •Сточные воды, загрязненные нефтепродуктами

- •Обмывочные воды регенеративных воздухоподогревателей (рвп) и поверхностей нагрева котлов при сжигании сернистых мазутов

- •Химические промывки и консервация оборудования

- •Подготовка добавочной воды котлов и подпиточной воды теплосети

- •Поверхностные ливневые и талые сточные виды с территории тэс

- •Грунтовые воды систем водопонижения

- •3.2. Нормирование сбросов загрязняющих веществ со сточными водами тэс

- •Экономический механизм природопользования

- •3.4. Основные направления сокращения сброса и утилизации сточных вод Воды систем охлаждения

- •Сточные воды, загрязненные нефтепродуктами

- •Обмывочные воды рвп и поверхностей нагрева котлов

- •Сточные воды химических промывок и консервации оборудования

- •Поверхностные, ливневые и талые сточные воды с территории тэс

- •Воды систем гидрозолоудаления

- •Грунтовые воды

- •Сточные воды водоподготовительных установок

- •Методы очистки сточных вод

- •3.5.1. Механическая очистка сточных вод

- •3.5.2. Химические методы очистки сточных вод

- •3.5.3. Физико-химические методы очистки сточных вод

- •1 Чан с исходным питанием; 2 насос для подачи водовоздушной смеси; 3 насос для подачи реагентов; 4 камера; 5 желоб для шламов; 6 труба для отвода очищенной жидкости

- •1 Корпус; 2 блок аэрации; 3 импеллеры; 4 сетка; 5 осветлитель пластинчатый; 6 шибер, 7 пенный желоб; 8 рама с подставкой

- •3.5.4. Основы биологической очистки сточных вод

- •3.5.5. Устройства для биологической очистки сточных вод

- •3.5.6. Доочистка сточных вод на активированных углях

- •3.5.7. Очистка поверхностных сточных вод предприятий энергетики и транспорта

- •1 Резервуар грязной воды; 2 и 6 насосы; 3 флотационная машина; 4 емкость для сбора пенопродукта; 5 резервуар чистой воды; 7 фильтры

- •Задания для самостоятельной работы

- •1. Перечислите технологические методы снижения выбросов оксидов азота:

- •2. Перечислите технологии сероочистки дымовых газов с использованием кальцита и извести:

- •3. Перечислите мероприятия режимного и технологического плана по снижению выбросов бенз(а)пирена:

- •5. Перечислите основные методы очистки сточных вод:

- •Глоссарий

- •Охрана окружающей среды в теплотехнологии: выбросы теплотехнических установок модуль 2

Мокро-сухие технологии

Принцип работы. Технология сероочистки называется мокро-сухой, если реагент вводится в дымовые газы в виде тонко диспергированной жидкости (водной суспензии или водного раствора) и вода под действием тепла дымовых газов испаряется; в результате на выходе из абсорбера прореагировавшее вещество существует в сухом виде.

Ввод реагента в жидком виде ускоряет процесс сорбции SO2, поскольку в воде и реагент, и диоксид серы присутствуют в ионной форме, что ускоряет их взаимодействие по сравнению с сухими технологиями и снижает избыток реагента по отношению к SO2.

В мокро-сухой технологии важно так подобрать размер капель реагента в зависимости от температуры газов и требуемой степени очистки, чтобы обеспечить необходимое связывание диоксида серы до высыхания воды реагента, когда процесс сорбции практически прекращается.

Испарение воды означает, что влажность дымовых газов и температура точки росы этих газов по водяному пару увеличиваются. Предельное количество испаренной воды d можно подсчитать по формуле, г/нм3:

![]() ,

(19)

,

(19)

где t’

и t’’

температура дымовых газов соответственно

до установки сероочистки и после нее,

°С;

![]()

температура жидкого реагента, вводимого

в дымовые газы, °С.

температура жидкого реагента, вводимого

в дымовые газы, °С.

Снижение температуры дымовых газов (°С) при вводе заданного количества воды подсчитывается по формуле:

![]() .

(20)

.

(20)

Увеличение парциального давления водяного пара в дымовых газах

![]() (21)

(21)

Зная исходное парциальное

давление водяного пара

![]() ,

которое подсчитывают по известным

формулам расчета объема дымовых газов,

находим конечное парциальное давление

,

которое подсчитывают по известным

формулам расчета объема дымовых газов,

находим конечное парциальное давление

![]() (22)

(22)

а по значению

![]()

конечную температуру точки росы по

водяному пару:

конечную температуру точки росы по

водяному пару:

Упрощенная мокро-сухая технология (технология E-SOх). Технология E-SOх основана на связывании оксидов серы тонко диспергированной водной известковой суспензией с последующим высушиванием этой суспензии теплом очищаемых дымовых газов. Основными химическими реакциями технологии E-SOх являются:

SO2 + Са(ОН)2 = CaSO3 ½ Н2О;

SO2 + Са(ОН)2 + ½О2 + Н2О = CaSO4 2Н2О;

СО2 + Са(ОН)2 = СаСО3 + Н2О.

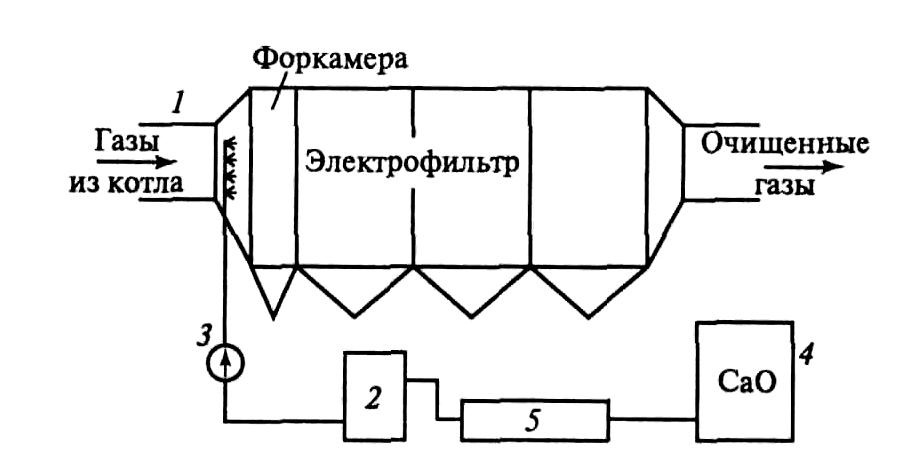

Схема установки сероочистки по технологии E-SOх показана на рис. 7. Она состоит из системы 1 форсунок тонкодисперсного разбрызгивания суспензии, установленных в форкамере электрофильтра или в подводящем к нему газоходе; емкости 2 для хранения суспензии; насоса 3 подачи суспензии к форсункам; силоса 4 извести; установки 5 гашения извести и приготовления известковой суспензии.

Рис. 7. Принципиальная схема упрошенной мокро-сухой известковой сероочистки

Установка работает следующим образом. В уходящие из котла дымовые газы вводят тонко диспергированную известковую суспензию, имеющую большую поверхность контакта. Это обеспечивает быстрое поглощение оксидов серы из газов и быстрое испарение этих капель до поступления газов в первое поле электрофильтра. Сухие отходы сероочистки, смешанные с летучей золой, улавливают в электрофильтре. Технология E-SOх наряду с улавливанием оксидов серы улучшает работу электрофильтра. Это достигается охлаждением дымовых газов при высушивании капель суспензии и увеличением их влагосодержания. В результате объем очищаемых газов снижается на 15 18 %, что соответственно увеличивает время пребывания газов в активной части аппарата, а рост влагосодержания повышает напряжение на электродах и выравнивает работу электрополей.

Тонкодисперсное разбрызгивание создают путем использования пневмомеханических форсунок, рабочей средой в которых является сжатый воздух или перегретый пар. Для приготовления известковой суспензии используют негашеную СаО или гашеную Са(ОН)2 известь. Гашеная известь всегда размолота, так что реагент из силоса дозируют в емкость с мешалкой, и по достижении требуемой концентрации суспензию подают в абсорбер. Негашеную комовую или размолотую известь подают в аппарат гашения, откуда концентрированную суспензию сливают в емкость приготовления реагента, где смешивают с водой и доводят до нужных параметров.

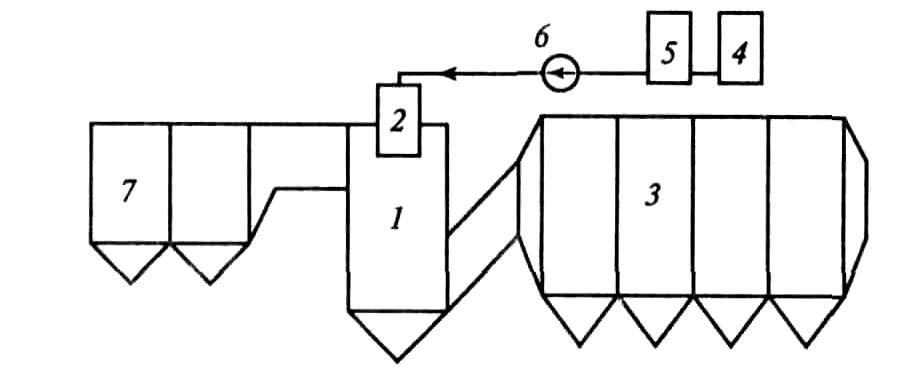

Технология с полным абсорбером-сушилкой. Эта технология основана на тех же принципах, что и упрощенная. Но отличие состоит в применении перед электрофильтром (или рукавным фильтром) полого абсорбера-сушилки, который обеспечивает существенно более длительный контакт дымовых газов с реагентом и, как следствие, улавливание до 90 92 % диоксида серы. Схема установки показана на рис. 8.

Установка сероочистки состоит из полого абсорбера-сушилки 1 с разбрызгивающим устройством 2; электрофильтра 3; силоса 4 извести; емкости 5 приготовления и хранения известковой суспензии; насоса 6 подачи известковой суспензии в абсорбер; предвключенного электрофильтра 7.

Рис. 8. Схема сероочистки с абсорбером-сушилкой

Дымовые газы из котла сразу направляют в абсорбер. Если их запыленность велика (более 5 7 г/м3), то газы сначала проходят предвключенный электрофильтр, состоящий из двух-трех электрополей, для снижения начальной запыленности. Это необходимо потому, что чрезмерная запыленность резко снижает процесс массообмена в абсорбере. В абсорбер насосом подают известковую суспензию, которую обычно разбрызгивают с помощью высокооборотного механического разбрызгивателя. Этот аппарат состоит из мультипликатора, на выходном валу которого устанавливают разбрызгивающее устройство. Частота вращения выходного вала достигает 40 000 об/мин, что обеспечивает поступление в дымовые газы капель диаметром около 100 мкм. В отличие от форсунок различных типов механический разбрызгиватель обеспечивает максимальную монодисперсность капель, что также благоприятно сказывается на процессе массообмена. Из-за высокой частоты вращения разбрызгиватель изготавливают из абразивостойкого материала, несмотря на сравнительно низкую твердость частиц извести.

Абсорбер имеет специфическую конструкцию, которая должна по возможности исключить попадание капель суспензии на стенки аппарата, вызывающих образование трудноудаляемых сульфит-сульфатных отложений. Это достигается в первую очередь организацией в аппарате двух (иногда трех) закрученных газовых потоков с помощью специальных направляющих устройств во входном патрубке. Иногда применяют прямоточные аппараты, в которых капли суспензии движутся в газовом потоке. Во всех случаях средняя скорость газового потока, отнесенная ко всему поперечному сечению абсорбера, обычно не превышает 1 м/с.

Большой объем аппарата при малой скорости газов позволяет глубоко охлаждать дымовые газы с превышением над температурой водяной точки росы 15 20 °С. Этим обеспечивается указанная высокая степень улавливания SO2.

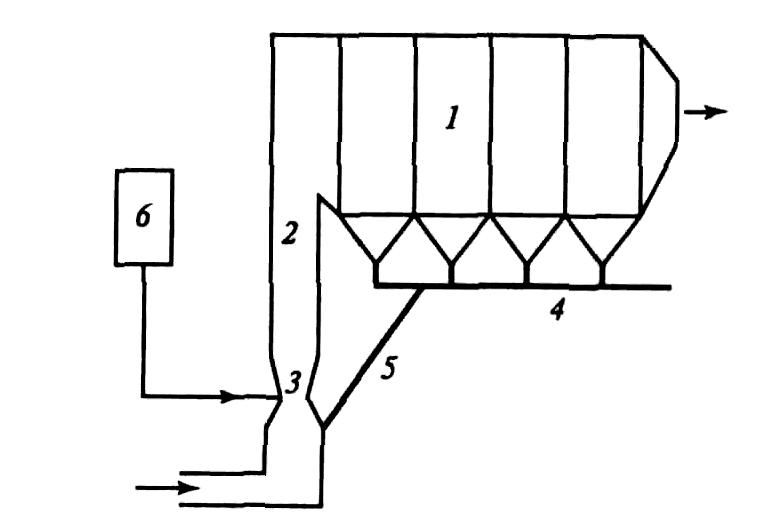

Технология с циркулирующей инертной массой. Рассмотренная мокро-сухая технология с полым абсорбером имеет существенный недостаток: она требует значительных объемов абсорбционной зоны, что обеспечивает высокую степень сероочистки при одновременном полном испарении воды и исключении образования отложений на стенках аппарата. Но мокро-сухой процесс можно организовать и по-другому: ввести в дымовые газы большое количество инертного материала, а на его поверхность нанести реагент. При этом масса инертного материала не должна терять своих сыпучих свойств. Схема такой установки показана на рис. 9.

В установку входят электрофильтр (рукавный фильтр) 1, подводящий газоход 2 с участком 3 смешивания твердой массы с реагентом, выполненным в виде модифицированный трубы Вентури, система 4 пневмотранспорта уловленной золы, золопровод 5 возврата части уловленной золы в подводящий газоход и узел 6 известковой суспензии (силос извести, емкости для приготовления и хранения суспензии и насос для подачи суспензии в дымовые газы).

Рис. 9. Схема сероочистки с циркулирующей инертной массой

Дымовые газы из котла проходят через трубу Вентури, перед которой в уходящие газы дополнительно сбрасывают часть уловленной золы. В горловину трубы Вентури подают известковую суспензию. Подводящий к золоуловителю газоход является одновременно абсорбером, где диоксид серы связывается кальцием. Большая скорость в этом газоходе обеспечивает необходимый массообмен, а достаточная абразивность золы исключает образование отложении на стенках газохода. В результате в золоуловитель поступает сухая смесь из летучей золы и отходов сероочистки. Организация циркуляции части золы приводит к резкому увеличению запыленности дымовых газов перед электрогазоочисткой (фильтрацией). Поэтому первое поле (или два первых поля) могут работать в режиме, близком к запиранию коронного тока объемным зарядом пыли. Для исключения этого явления на выходах из газохода-абсорбера применяют предвключенные механические золоуловители батарейные или прямоточные циклоны.

Технологию с циркулирующей инертной массой целесообразно применять при высоком расположении золоуловителя, когда между ним и выходным газоходом котла имеется протяженный вертикальный участок.