- •1 Введение.

- •2. Служебное назначение и конструкция машины.

- •3.Изучение служебного назначения машины.

- •4. Анализ служебного назначения агрегатного станка.

- •5 Классификация процессов сборки.

- •6. Структура и содержание технологического процесса сборки.

- •7. Виды работ, входящих в процесс сборки.

- •8. Анализ технологичности конструкции машины

- •9. Требования к оформлению конструкции машины.

- •10 Расчет показателей технологичности.

- •11 Деление машин на сборочные единицы. Понятия и определения.

- •12 ..Рекомендации при делении изделия на сборочные единицы и детали.

- •13. Расчет размерных цепей. Основные понятия и определения. Прямая и обратная задача.

- •14. Метод полной взаимозаменяемости. Способ назначения равных допусков. Методика расчета.

- •15.Метод полной взаимозаменяемости. Способ назначения допусков одного квалитета точности. Методика расчета.

- •16 Пример решения задачи методом полной взаимозаменяемости.

- •17 Метод неполной взаимозаменяемости. Способ назначения равных допусков. Методика расчета.

- •18 Метод неполной взаимозаменяемости. Способ назначения допусков одного квалитета точности. Методика расчета.

- •19 Пример решения задачи методом неполной взаимозаменяемости

- •20 Метод групповой взаимозаменяемости.

- •21 Пример решения задачи методом групповой взаимозаменяемости.

- •22 Методы регулирования и пригонки. Сущность методов. Методика расчета методом регулирования.

- •23 Пример расчета методом регулирования.

- •24 Способы и примеры регулирования при сборке узлов машин.

- •25 Исходные данные и последовательность разработки технологического процесса сборки.

- •26 Составление технологической схемы и циклограммы сборки машины.

- •27 Нормирование сборочных операций.

- •28 Оформление технологической документации.

- •29Организационные формы сборки и их связь с типом производства. Общая характеристика.

- •30 Непоточная сборка.

- •31. Поточная сборка

- •32. Выбор схемы расположения сборочного участка

- •33. Расчет численности работающих сборочного цеха. Расчет площади участка

- •34. Расчет зазоров(натягов) в соединениях. Схемы полей допусков соединений

- •35. Сборка соединений с натягом. Механическая запрессовка

- •36Пример расчёта усилия запрессовки.

- •37Сборка соединения с нагревом или охлаждением. Пример

- •38Сборка соединений с переходными посадками

- •39. Сборка резьбовых соединений.

- •40. Затяжка крепёжных деталей.

- •41 Способы стопорения резьбовых соединений

- •42. Сборка шпоночных соединений. Посадки призматических шпонок.

- •43. Сборка узлов с подшипниками качения. Пример соединения с натягом подшипника с валом.

- •44. Сборка неразъемных подшипников скольжения.

- •45. Сборка разъемных подшипников скольжения.

- •46 Сборка цилиндрических зубчатых передач

- •47Контроль качества сборки цилиндрических зубчатых передач.

- •48Сборка конических зубчатых передач.

- •49 Контроль качества сборки конических зубчатых передач и регулировки зацепления.

- •50 Сборка червячных передач.

- •51 Контроль качества сборки червячной передачи

- •52 Регулировка подшипников и зацепления червячной передачи.

34. Расчет зазоров(натягов) в соединениях. Схемы полей допусков соединений

Разработка технологического процесса сборки машины (изделия) требует внимательного изучения характера соединений сопрягаемых деталей. На сборочном чертеже обозначены все посадки сопрягаемых деталей и предельные значения зазоров и натягов в соединениях. Такая информация необходима для определения условий (режимов) сборки и выбора инструментов, сборочных приспособлений и оборудования. Пример оформления сборочного чертежа и схем полей допусков приведен на рис. 2.1.

В соединениях с зазором предельные (максимальный и минимальный) зазоры рассчитывают по формулам:

где  - верхнее и нижнее предельные отклонения

охватывающей поверхности(отверстия);

- верхнее и нижнее предельные отклонения

охватывающей поверхности(отверстия);

- верхнее и нижнее предельные отклонения

охватываемой поверхности(вала).

- верхнее и нижнее предельные отклонения

охватываемой поверхности(вала).

В соединениях с натягом предельные (максимальный и минимальный) натяги рассчитывают по формулам:

В соединениях с переходными посадками максимальные зазор и натяг рассчитывают по формулам:

Результаты расчетов зазоров и натягов оформляют в виде таблицы.

Рисунки для этого вопроса отдельно!

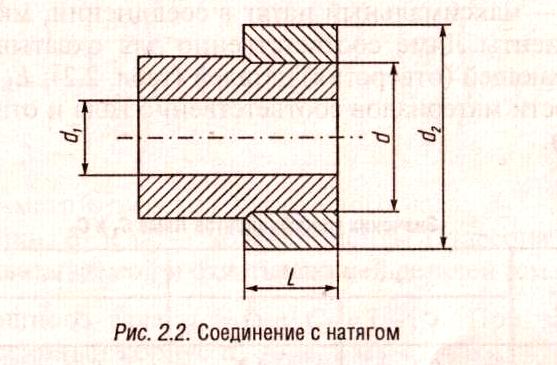

35. Сборка соединений с натягом. Механическая запрессовка

Соединения с натягом применяют для получения неподвижных неразъемных соединений без дополнительного крепления деталей. Относительная неподвижность деталей обеспечивается за счет напряжений, возникающих в материале сопрягаемых деталей вследствие действия деформаций их контактных поверхностей.

Применяют следующие способы сборки соединений с натягом(рисунок см. ниже):

1)механическая запрессовка при нормальной температуре;

2)сборка с нагревом охватывающей детали (отверстия);

3)сборка с охлаждением охватываемой детали (вала).

Механическая запрессовка является наиболее распространенным и простым процессом. Ее применяют при относительно небольших натягах:

где  - номинальный диаметр соединения.

- номинальный диаметр соединения.

При таком способе сборки микронеровности частично сминаются и фактический натяг в соединении уменьшается. Поэтому шероховатость посадочных поверхностей назначают в пределах Ra < 1,25 мкм.

К недостаткам способа следует отнести:

♦ неравномерность деформации тонкостенных деталей;

♦ возможность повреждения сопрягаемых деталей;

♦ потребность в прессах значительной мощности.

Необходимое усилие запресовки рассчитывают по формуле

где

- коэффициент трения на контактных

поверхностях( );

);

- номинальный диаметр соединений;

- длина сопрягаемых поверхностей;

- длина сопрягаемых поверхностей;

- давление на поверхности контакта.

- давление на поверхности контакта.

Давление на поверхности контакта рассчитывают по формуле

где  - максимальный натяг в соединении;

- максимальный натяг в соединении;

- коэффициенты Ляме соответственно для

охватываемой(вала) и охватывающей(отверстие)

деталей, берутся по таблице;

- коэффициенты Ляме соответственно для

охватываемой(вала) и охватывающей(отверстие)

деталей, берутся по таблице;

- модули упругости соответственно вала

и отверстия, берутся по таблице.

- модули упругости соответственно вала

и отверстия, берутся по таблице.

Коэффициенты Ляме можно рассчитать по формулам

где  - диаметр отверстия пустотелого вала;

- диаметр отверстия пустотелого вала;

- наружный диаметр втулки;

- наружный диаметр втулки;

- коэффициенты Пуассона соответственно

для охватываемой и охватывающей деталей.

- коэффициенты Пуассона соответственно

для охватываемой и охватывающей деталей.

Для сплошного

вала

и

и

При запрессовке втулки в массивный

корпус

При запрессовке втулки в массивный

корпус

а

а

По рассчитанному значению усилия запрессовки Р подбирают пресс с учетом коэффициента запаса к = 1,5.

Деформации,

возникающие в процессе запрессовки,

приводят к увеличению диаметра

охватывающей детали ( )

и уменьшению внутреннего диаметра (

)

и уменьшению внутреннего диаметра ( ):

):

Если изменения диаметров существенны и размеры собранных деталей выходят за пределы установленных допусков, то в технологическом процессе необходимо предусмотреть операции по их восстановлению.