- •2.Назначение и классификация приводов гл.Движения мет.Станков.

- •3.Особенности приводов гл. Движ-я с-ков с чпу.

- •4. Диапазон регулирования. Относительная потеря скорости.

- •5. Ряды частот вращения шпинделя

- •6. Назначение и классификация коробок скоростей.

- •7. Конструкции коробок скоростей.

- •9. Методы кинематического расчета.

- •11. Логарифмическая шкала чисел.

- •12. Порядок построения структурных сеток.

- •13. Порядок построения графиков частот вращения.

- •14. Расчет чисел зубьев.

- •27. Конструкции переднего конца шпинделя

- •29. Способы смазывания подшипников качения жидким материалом.

- •30. Способы смазывания подшипников качения пластичным материалом.

- •31. Уплотнения шпиндельных узлов

- •32.Типовые компоновки шпиндельных узлов.

- •44.Передача винт-гайка скольжения

- •45. Расчет передачи винт-гайка скольжения.

- •По этим расчетным перемещениям составляют уравнение кинематического баланса данной кинематической цепи:

- •1 Об.Нач.Звена→s мм прод.Перемещ.Конеч.Звена.

- •48. Методика кинематической наладки.

- •49. Гитары сменных колес.

- •51. Свойства приводов и структуры бесступенчатых приводов подачи

- •52. Элементы исполнительного механизма приводов

- •53. Выбор регулируемого электродвигателя для привода подачи

- •54. Структуры и механизмы приводов подачи со ступенчатым регулированием

- •59. Базовые детали станков, их назначение, классификация. Основные требования, предъявляемые к базовым деталям

- •60. Конструктивные формы базовых деталей.

- •61. Материал для изготовления базовых деталей. Термообработка базовых деталей.

- •62. Требования к направляющим скольжения, формы направляющих

- •69.Свойства и конструкции гидростатических направляющих

- •73. Направляющие с циркуляцией тел качения.

- •74. Комбинированные направляющие.

- •75. Типы передач

- •78. Регулируемые электродвигатели постоянного тока для приводов главного движения

- •79. Регулируемые электродвигатели для приводов подачи

54. Структуры и механизмы приводов подачи со ступенчатым регулированием

.

Токарно-винторезные,

вертикально-сверлильные и станки других

типов имеют приводы подачи, кинематически

связанные с главным приводом (рис. 10.1,

а,

б).

Шпиндель получает вращение от

электродвигателя М через коробку

скоростей с регулируемым передаточным

отношением in

и ряд постоянных передач

.

Тяговый механизм привода подачи связан

со шпинделем с помощью коробки передач

или сменных колес с регулируемым

передаточным отношением iS

и постоянных передач

.

Тяговый механизм привода подачи связан

со шпинделем с помощью коробки передач

или сменных колес с регулируемым

передаточным отношением iS

и постоянных передач

.

Фрезерные и другие станки имею привод

подачи с отдельным электродвигателем

(рис. 10.1, в,

г).

.

Фрезерные и другие станки имею привод

подачи с отдельным электродвигателем

(рис. 10.1, в,

г).

Для изменения подачи применяют коробки передач с передвижными колесами или электромагнитными муфтами, сменные зубчатые колеса и специальные механизмы. Компактный механизм со ступенчатым конусом (рис. 10.2, а) позволяет получать от 4 до 12 ступеней подачи. В цепь подачи он может быть включен таким образом, что от конуса зубчатых колес движение с помощью колес z1 и z2 передается на вал II каретки или в обратном направлении от вала II каретки на вал I конуса. Недостатком механизма является пониженная жесткость.

Механизм с вытяжной шпонкой (рис. 10,2, б) состоит из колес, находящихся в постоянном зацеплении. На валу I колеса закреплены, на валу II установлены свободно. Вытяжная шпонка, которую можно перемещать вдоль прорези в валу, входит в шпоночный паз одного из колес и связывает его c валом П. В этом компактном механизме можно установить косозубые колеса. Механизм имеет сравнительно малую жесткость.

Механизм типа меандра (рис. 10.2, в) состоит из нескольких одинаковых зубчатых блоков и передвижной каретки с накидным или передвижным колесом. Зубчатые блоки, за исключением одного, на валах установлены свободно. Передаточные отношения передач образуют геометрический ряд. Для механизма характерны малые осевые габариты, большой диапазон регулирования и в то же время пониженные жесткость и износостойкость.

Приводы подачи со ступенчатым регулированием применяют в универсальных неавтоматизированных станках, а также в редко переналаживаемых автоматах и полуавтоматах.

55. Кинематический расчет привода. Исходными данными при проектировании привода подачи со ступенчатым регулированием являются минимальная подача Smin, максимальная подача Smax, число ступеней подачи z, тип ряда подач (геометрический или арифметический) , тип станка, для которого проектируется привод. С типом станка связаны структура привода подачи (общая или раздельная), характер движения подачи (непрерывное или периодическое), вид тягового механизма, уровни скорости подачи, необходимая точность настройки. Рассмотрим несколько случаев.

1. Проектируется раздельный привод подачи с регулированием по геометрическому ряду при применении в качестве тягового механизма винтовой передачи (см. рис. 10.1, в). Заданы значения минутной подачи Smin и Smax.

По исходным данным определяют диапазон регулирования привода

![]()

знаменатель ряда подач

![]()

Значение RS округляют до ближайшего, рекомендуемого для станков данного типа (табл. 10.1).

Получив значения подач ряда, округляют их до стандартных. Если крайние значения существенно отличаются от заданных, возможна коррекция z. В результате получают ряд подач:

![]()

Ориентируясь на существующие станки, принимают шаг ходового винта р. Определяют ряд его частот вращения (мин-1), соответствующий ряду подач:

![]()

Дальнейший расчет привода подачи выполняют аналогично расчету главного привода. Одиночные передачи, необходимые для редукции частоты вращения, располагают между коробкой подач и тяговым устройством и этим уменьшают крутящие моменты на ее валах. Изменение передаточных отношений зубчатых передач в коробке подач допускается в интервале от 0,2 до 2,8.

2. Проектируется раздельный привод подачи с регулированием по геометрическому ряду при применении в качестве тягового механизма пары зубчатое колесо—рейка (см. рис. 10.1, г).

Ориентируясь на существующие станки, принимают число зубьев zр и модуль m реечного колеса и вычисляют длину его делительной окружности πmzр. Затем определяют ряд частот вращения реечного колеса (мин-1):

![]()

3. Проектируется общий привод подачи с регулированием по геометрическому ряду при применении в качестве тягового механизма винтовой передачи (см. рис. 10.1, а). Подача задается в миллиметрах на оборот.

В качестве первого вала привода принимают шпиндель станка и за его расчетное число оборотов — 1 оборот. Частоты вращения ходового винта относят к одному обороту шпинделя.

4. Проектируется общий привод подачи с регулированием по геометрическому ряду при применении в качестве тягового механизма передачи зубчатое колесо - рейка (см. рис. 10.1, б). Подача задается в миллиметрах на оборот.

При построении графика частот вращения в качестве первого вала принимают шпиндель станка. За расчетное число оборотов шпинделя принимают 1 оборот. Частоты вращения реечного колеса относят к одному обороту шпинделя.

56. Выбор асинхронного электродвигателя для ступенчатого привода подачи. Двигатели приводов подачи работают в режимах S1, S3,.,., S8. Их выбирают по методике, используемой при выборе двигателя главного привода.

При проектировании привода задают цикл его работы. При этом указывают последовательность движений, определяют их длительность, задают время разгона (торможения), длительность пауз, число включений двигателя в течение часа. Находят силы резания при выполнении на станке разных операций, силу тяжести перемещающихся узлов, силы инерции, возникающие при разгоне и торможении стола или суппорта. Вычисляют силу трения в направляющих, а также момент холостого хода в механической части привода. Определяют приведенный к валу двигателя статический момент сопротивления привода, обусловленный силами трения:

где Мх.х — момент холостого хода редуктора, Нм; Мт.н, Мт.в, Мт.п — приведенные к валу двигателя моменты от силы трения в направляющих, в винтовом механизме и в опорах ходового винта, Нм.

Если в приводе применена винтовая передача скольжения, Мт.н, Мт.в, Мт.п находят по зависимостям (9.4), (9.5) при ηв = 0,3...0,4. Когда конечным звеном привода подачи является передача зубчатое колесо—рейка,

![]()

где Fт.н - сила трения в направляющих, Н; D — делительный диаметр реечного колеса, м; i — передаточное отношение редуктора; ηк - КПД передачи зубчатое колесо—рейка; ηр —КПД редуктора.

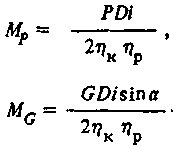

Для определения приведенных к валу двигателя моментов МР и MG от силы резания и силы тяжести перемещающихся узлов находят проекции Р и Gsinα этих сил на направление движения подачи (а— угол между этим направлением и горизонтальной плоскостью) . Если тяговым механизмом привода служит передача винт—гайка скольжения, моменты МР и MG находят по

зависимостям (9.2) и (93) при ηв = 0,3...0,4. В случае применения передачи зубчатое колесо—рейка

Суммарный приведенный к валу двигателя момент статического сопротивления привода (Н) в периоды цикла, когда выполняется резание,

![]()

При выполнении установочных движений с постоянной скоростью двигатель нагружен приведенным статическим моментом:

![]()

Приведенный к валу двигателя момент инерции элементов привода определяют, как и для привода с двигателем постоянного тока

57. Выбор электродвигателя для вспомогательного привода. К вспомогательным приводам относятся приводы быстрых перемещений силовых столов, суппортов, бабок, поперечин, узлов для закрепления обрабатываемых деталей и т д Цикл работы узла обычно включает следующие элементы разгон за короткий интервал времени до установившейся скорости, перемещение узла с постоянной скоростью в течение короткого интервала времени, отключение двигателя и длительная пауза, во много раз превышающая время его работы Электродвигатели, работая в кратковременном режиме S2, не успевают нагреваться до допустимого предела. Их подбирают только по условиям пуска (трогания исполнительного органа). Двигатель выбирают в следующем порядке.

Определяют суммарный момент статического сопротивления Мс = MG + МТ, где MG приведенный к валу двигателя момент от силы тяжести узла; МТ - приведенный к валу двигателя момент от сил трения в механизмах привода По каталогу выбирают электродвигатель с номинальным моментом МН. Проверяют двигатель по условиям пуска с учетом возможного понижения напряжения сетити

![]()

где

![]() - каталожные значения отношении

пускового Мп

и минимального Мmin

— моментов двигателя к номинальному

п mm

- каталожные значения отношении

пускового Мп

и минимального Мmin

— моментов двигателя к номинальному

п mm

Определяют момент инерции механизма, приведенный к валу двигателя, средний пусковой момент двигателя и время пуска tп двигателя с нагрузкой. Если tп не больше заданного, двигатель пригоден для проектируемого механизма.

58. Рекомендации по конструированию приводов подачи. Механизм подачи получает движение от отдельного электродвигателя или от шпинделя станка. Если необходимо обеспечить жесткую кинематическую связь между шпинделем и тяговым устройством, что требуется, например, при нарезании резьбы, ременную или цепную передачи в привод встраивать

нельзя. Кроме передач, необходимых для редукции и регулирования подачи, в привод включают устройство для реверсирования подачи, предохранительное устройство, цепь передач для быстрых ходов суппорта, устройство для включения механизма подач.

В качестве устройств для реверсирования подачи применяют механизмы с цилиндрическими или коническими колесами, а также с составным зубчатым колесом. Предохранительное устройство помещают между коробкой подач и тяговым устройством. Цепь передач для быстрых ходов суппорта может иметь привод или от отдельного электродвигателя или от привода подачи. Цепь быстрых ходов соединяют с цепью рабочих подач в самом конце последней. Устройство для включения механизма подач выполняют в виде передвижного колеса, кулачковой или фрикционной муфты и помещают в начале цепи подачи.

Большинство валов, входящих в состав коробок передач, относятся к малонагруженным. Они вращаются медленно. Их диаметр обусловлен требованиями жесткости. Такие валы изготовляют из стали 45 и не подвергают упрочняющей термической обработке.