- •Тема 10. Расчет на прочность основных деталей пресс-форм. Расчет н6а прочность матриц, пуансонов,, выталкивателей, плит выталкивателей и крепежных их элементов.

- •Расчет пресс-формы на раскрытие

- •Расчет количества гнезд пресс-формы

- •Расчет исполнительных размеров полости пресс-формы. Точность размеров отливки.

- •Определение усилий выталкивания, калибрования и деформирования

Тема 10. Расчет на прочность основных деталей пресс-форм. Расчет н6а прочность матриц, пуансонов,, выталкивателей, плит выталкивателей и крепежных их элементов.

Расчет пресс-формы на раскрытие

Большое значение имеет плотное прилегание одной половины пресс-формы к другой. При неплотном прилегании происходит уменьшение давления в конце прессования, вызывающее недолив металла, нарушение размеров, выбрасывание расплава в зазор разъема, что не только ведет к поломкам машины и пресс-формы, но и опасно для рабочих.

Основным условием нормальной работы пресс-формы является создание запирающего усилия R, которое должно превосходить силу давления (кгс) расплава Р:

R>kP,

где k — коэффициент запаса, принимаемый для машин с вертикальной камерой прессования 1,15; для машин с горизонтальной камерой прессования — 1,25.

Сила давления (кгс) расплава, которое стремится раскрыть пресс-форму, P=pF,

где F — площадь проекции рабочей поверхности полости пресс-формы, см2; р — давление расплава, кгс/см2.

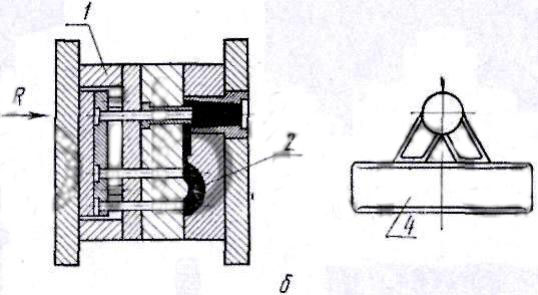

На машине (рис. 52, а) пресс-формы располагают по-разному. Площадь проекции 4 полости 2 пресс-формы 1 может быть расположена симметрично оси камеры прессования 3, которая совпадает с осью цилиндра закрытия машины, т. е. с линией приложения запирающего усилия R. В этом случае запирающее усилие можно определить по формуле, приведенной выше.

Площадь проекции 4 полости 2 пресс-формы может быть расположена несимметрично относительно оси камеры прессования и оси цилиндра закрытия машины (рис. 52, б). При расчете запирающего усилия устанавливают зависимость его от размеров пресс-формы. Чем больше несимметричность пресс-формы относительно оси цилиндра, тем меньше запирающее усилие.

Площадь проекции 4 полости 2 пресс-формы может быть расположена несимметрично относительно оси камеры прессования и иметь боковой подвижной стержень, а ось камеры прессования не совпадать с осью цилиндра закрытия машины (рис. 52, в). Подвижной боковой стержень имеет большую боковую поверхность и закреплен с помощью выступающего замка. В этом случае может возникнуть опрокидывающий момент, что повлияет на величину запирающего усилия R.

Помимо рассмотренных выше случаев в практике встречается их сочетание. Нужно стремиться к такому расположению пресс-формы на машине, при котором центр тяжести площади проекции рабочей полости совпадал бы с линией приложения запирающего усилия.

Рис. 52. Схемы расположения полостей пресс-форм относительно осей камеры прессования и цилиндра закрытия машины

Расчет количества гнезд пресс-формы

Расчет количества гнезд пресс-формы связан с выбором литьевой машины по весу впрыска материала, пластикационной производительности и усилия смыкания машины. Количество гнезд (n1) пресс-формы, исходя из веса впрыска машины, определяют по формуле:

![]()

где Gв – вес впрыска машины, г; Gд – вес одной детали, г; k1 – коэффициент, учитывающий вес литниковой системы относительно одной детали (табл. 1). Таблица 1

Вес детали, г |

Коэффициент, k1 |

До 0,5 |

1,5 |

Свыше 0,5…2,0 |

1,3 |

Свыше 2,0…10 |

1,2 |

Свыше 10…20 |

1,1 |

Свыше 20…30 |

1,05 |

Свыше 35…50 |

1,03 |

Количество гнезд (n2) пресс-формы, исходя из усилия смыкания машины, определяют по формуле:

![]()

где Р – усилие смыкания формы, кг; g – удельное давление расплава в оформляющем гнезде (ориентировочно принимают равным 5000 H/см2); F – площадь изделия в плане (без учета отверстия), см2; k2 – коэффициент, учитывающий площадь литниковой системы (в плане), принимают равным 1,1. Количество гнезд (n3) пресс-формы, исходя из пластикационной производительности материального цилиндра машины, определяют по формуле:

![]()

где А – пластикационная производительность машины, кг/ч; τв – продолжительность выдержки детали в форме, на 1 г веса детали (ориентировочно принимают равным 1 сек); τх – длительность холостого цикла, который включает в себя время смыкания формы, подвода сопла, впрыска, размыкания формы, выталкивания детали и т.п. сек. (табл. 2). Таблица 2

Вид детали |

τх в сек. |

Примечание |

Детали простой конфигурации без поднутрения, арматуры и т.п. |

τх=0,4∙τв∙Gд |

Длительность не менее 10 сек для машин с весом впрыска до 50 г и не менее 20 сек – для машин с большим весом впрыска |

Детали сложной конфигурации с поднутрениями, арматурой и т.п. |

τх=τв∙Gд |

Длительность впрыска не менее 20 сек. |