- •1. Учебная программа дисциплины - syllabus

- •Данные о преподавателя:

- •Данные о дисциплине:

- •Выписка из учебного плана

- •1.6 Перечень и виды заданий, график их выполнения.

- •1.7. Учебно-методические материалы по дисциплине

- •1.8. Контроль и оценка знаний

- •1.9. Перечень вопросов для проведения контроля по модулям а) Вопросы для проведения контроля по первому модулю:

- •1.10. Политика и процедура

- •2.2. Конспект лекций

- •Колонковые трубы

- •2.3. Планы лабораторных занятий Задание 1. Физико-механические свойства горных пород влияющие на процесс бурения скважин Задание 1. Определение микротвердости минералов горных пород

- •Задание 4. Изучение конструкций и особенностей породоразрущающего инструмента бескернового способа бурения

- •Задание 7. Изучение конструктивных особенностей буровых установок и их выбор

- •2.4 Планы занятий в рамках самостоятельной работы студентов под руководством преподавателя (срсп)

- •2.5. Планы занятий в рамках самостоятельной работы студентов (срс)

- •2.6 Тестовые задания для самоконтроля

- •2.7.Вопросы для подготовки к экзамену

- •2.8. Глоссарий

- •Учебно-методический комплекс дисциплины

- •Ф.И.О. Разработчиков

2.2. Конспект лекций

Лекция 1. Введение. Краткая история развития буровых работ

Зарождение собственно бурения, т.е. получения глубинного отверстия в недрах Земли, относят к III-VI в. до н.э. на территории Китая. Инструмент для разрушения породы углублялся за счет удара. Подвешивался он канате. Много позднее такое бурение назвали ударно-канатным и оно существует и поныне.

Философ Конфуций за 600 лет до н.э. уже сообщал о китайских скважина глубиной до 500 м. Этот рекорд глубины был перекрыт только в XIX веке.

Скважины бурились для добычи соляных растворов и питьевой воды. Данный способ бурения стал известен в Европе спустя много столетий. Есть сведения, что во времена татарского господства, простиравшегося до юга России, сведения о китайском бурении проникли к русским, а затем – на Запад.

В настоящее время в мире бурятся сотни тысяч скважин для решения различных задач. Практически во всех отраслях народного хозяйства используется бурение скважин. Самое большое количество скважин бурится в горно-добывающей и нефтяной промышленности с целью поисков, разведки месторождений полезных ископаемых и в некоторых случаях с целью эксплуатации разведанных месторождений (жидкие и газообразные полезные ископаемые, твердые полезные ископаемые, добываемые способом подземного выщелачивания и др.).

Очень большое количество скважин бурится также и на воду. Бурение скважин на воду очень актуально для нашей республики. Основная часть территории республики Казахстан очень бедна поверхностными водными ресурсами и в то же время на сравнительно небольших глубинах имеются месторождения подземных вод, которые в химическом и бактериологическом отношении вполне могут быть использованы для водоснабжения населенных пунктов и городов, в сельском хозяйстве для орошения земель, обводнения пастбищ, в некоторых случаях для осушения заболоченных земель и т.п.

Бурение скважин используется также и в строительстве. При строительстве железных и автомобильных дорог, метрополитена, больших зданий, далее и плотин и т.п. с целью определения физико-механических свойств подстилающих грунтов возводимых объектов бурятся скважины.

Запасы минеральных ресурсов на земле не безграничны и поэтому в недалеком будущем начнется бурное освоение космоса с целью обеспечения жизнедеятельности человечества минеральными ресурсами. Естественно, что и там потребуются бурение скважин.

В здравохранением и оборонной промышленности также не обходятся без буровых скважин. В первом случае с целью обеспечения бальнеологических комплексов минеральными водами используется скважины, а в оборонной промышленности бурятся скважины различных назначений.

Понятие скважины и ее основные элементы

Скважина - это цилиндрическая горная выработка, характеризующая малым поперечным сечением (диаметром) по отношению к ее длине (глубине). Так, например, диаметра скважин в среднем колеблются от нескольких десятков миллиметров до нескольких сотен миллиметров, в то время как их длина может достигать нескольких тысяч метров и в некоторых случаях несколько десятков тысяч метров.

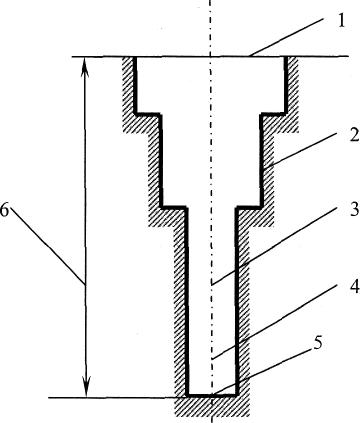

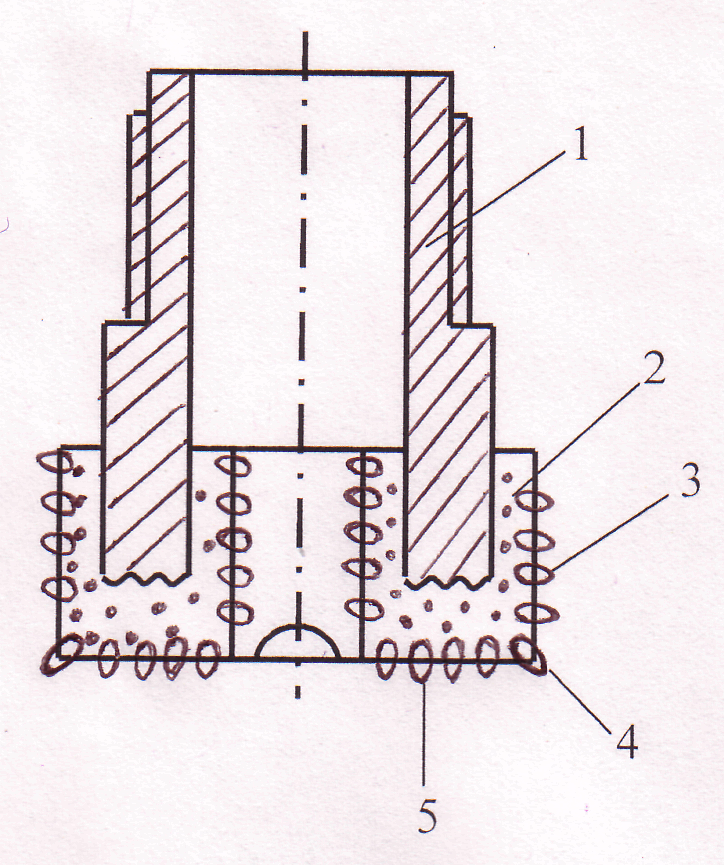

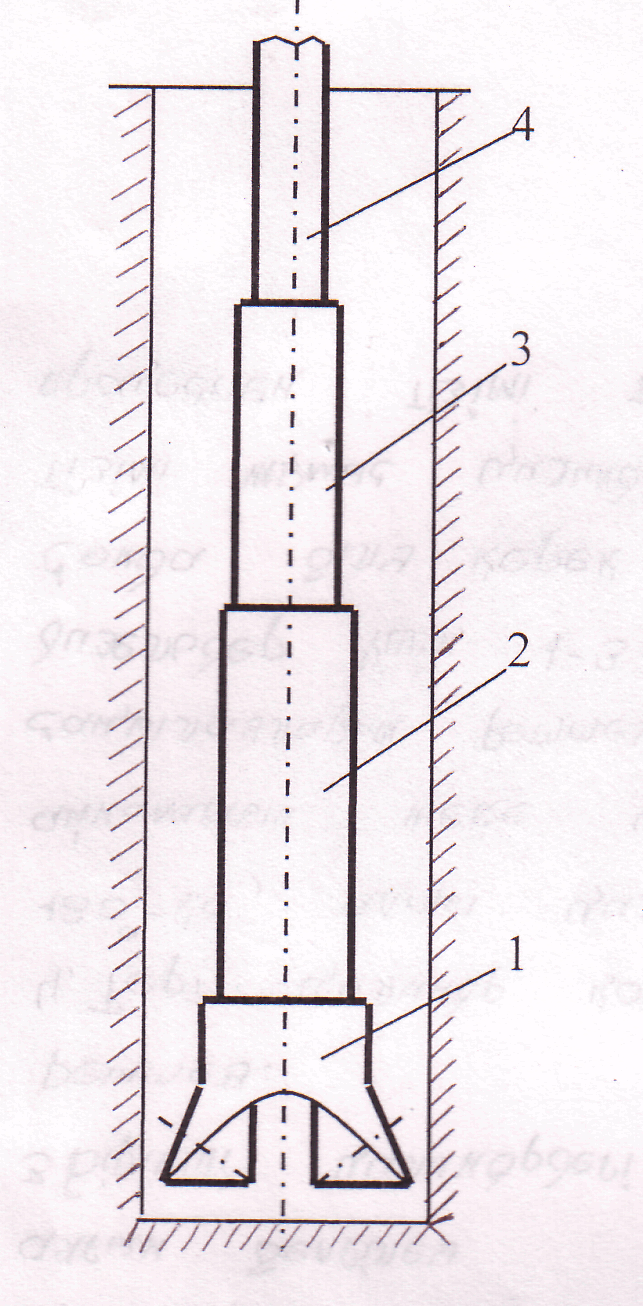

Основными элементами скважины (рис. 1) являются устье скважины, стенки скважины, забой скважины, ствол скважины, ось скважины. Пространственное положение скважины в недрах Земли определяется тремя параметрами: зенитным, азимутальным углами и длиной скважины. Устье скважины – это место пересечения ствола скважины с земной поверхностью, если бурение ведется с поверхности Земли или поверхности (подошва) горной выработки, если бурение ведется из подземных горных выработок.

Рис 1. Схема скважины и ее основных элементов 1-устье скважины, 2-стенки скважины; 3-забой скважины; 4-ствол скважины; 5-ось скважины.

|

Стенки скважины – замкнутая, выгнутая, боковая цилиндрическая поверхность. Ствол скважины – пространство, ограниченное стенками скважины и забоем. Забой скважины – площадь по которой происходит разрушение горных пород с целью углубки скважины. Ось скважины- воображаемая линия, проходящая по центру ствола скважины. В процессе бурения скважины может искраиваются, а в некоторых случаях преднамеренно искривляют для решения определенных задач, и поэтому необходимо знать пространственное положение скважины в недрах Земли. Пространственное положение скважины, как было уже отмечено выше, определяется тремя параметрами: зенитным и азимутальным углами и глубиной скважины |

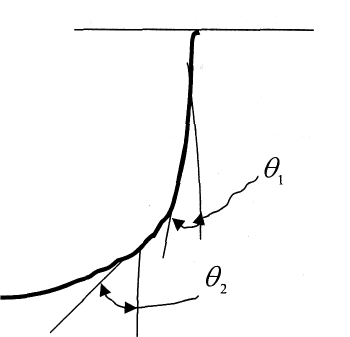

Зенитный угол – это угол в вертикальной плоскости между касательной к оси скважины в измеряемой точке и вертикалью (рис.2).

Рис.2

|

Рис.3 L-глубина

скважины,

|

Азимутальный угол- это угол в горизонтальной плоскости, измерений по ходу «часовой стрелки», между заранее выбранным направлением (как правило, берется «север-юг») и горизонтальной проекцией оси скважины (рис.3).

Глубина скважины – это расстояние, измеренное по оси скважины, от устья до забоя или до измеряемой точке.

Классификация скважин по целевому назначению. Разведка месторождений полезных ископаемых имеет, как правило, несколько стадий: 1) стадия поисковых работ; 2) стадия предварительной разведки; 3) стадия детальной разведки и 4) последняя стадия – стадия разработки месторождения.

В зависимости от стадии разведки и их целей бурящиеся скважины подразделяются на:

- при бурении скважин на стадии поисково-щелочных работ бурящиеся скважины называются поисковыми.

- при бурении скважин на стадиях предварительной и детальной разведок бурящиеся скважины называются разведочными.

-если эксплуатация (разработка) месторождения будет осуществлятся при помощи скважин, например, месторождения жидких полезных ископаемых, или месторождения твердых полезных ископаемых, разрабатываемых методом поземного выщелачивания, то такие скважины называются эксплуатационными.

Здесь еще необходимо отметить, что разведочные скважины, которые в будущем с целью экономии времени средств могут быть использованы как эксплуатационные называются разведочно-эксплуатационными.

Скважины, пробуренные на воду, называются гидрогеологическими и они также подразделяются на поисковые, разведочные, разведочно-эксплуатационные и эксплуатационные.

При проведению инженерно-изыскательских работ появляются необходимость бурения скважин, которые называются инженерно-изыскательскими, а для составления карт бурятся картировочные скважины.

Большой объем буровых работ проходится для бурения геофизических скважин, в частности, так называемых сейсмических которые бурятся для различных целей.

Как уже отмечалось выше некоторые виды твердых полезных ископаемых, в частности уран, добываются методом подземного выщелачивания, сущность которого заключается в переводе твердых полезных ископаемых в жидкие состояние с последующей откачкой их при помощи скважин, которые называются технологическими (геотехнологическими). Технологические скважины в свою очередь подразделяются на откачные и закачные.

Существуют еще ряд технических скважин, которые бурятся с различными целями. Так, например, для вентиляции горных выработок, для гидрозакладки отработанных горизонтов горных выработок и т.п.

Лекция 2. Основные рабочие операции процесса бурения скважин

Бурение скважин сопряжено с выполнением различных видов операций, таких как проведение спуско-подъемных операций, проставления промывочных жидкостей, работы, связанные с ликвидацией аварий, ремонт бурового оборудования и т.п. Практически все эти виды работ относятся к вспомогательным.

К основным же рабочим операциям, относятся те операции, которые выполняются непосредственно в скважине с целью углубки последней. К ним относятся:

- разрушение горных пород на забое скважины;

- очистка забоя скважины от продуктов разрушения и их транспортировка на поверхность;

- крепление стенок скважин.

Разрушение горных пород на забое

В настоящее время, в целом, горные породы разрушаются различными способами. Все способы разрушения горных пород можно разделить на две большие группы: химические и физические.

К химическим способам разрушения горных пород относятся растворение и горение.

Некоторые горные породы при воздействии воды на гамет (каменная соль) последний растворятся в воде, или при подземном выщелачивании урана урановую руду растворяют в серной кислоте и затем эту жидкость вместе с водой откачивают из скважины.

Некоторые горные породы за счет окислительно-восстановительной реакции, к чему относится и горение, разрушаются. Так, например, такие горные породы как каменной и бурной угли, торф, горючие сланцы, и т.п. под действием огня горят и разрушаются.

Здесь необходимо отметить, что химические способы разрушения горных пород при бурении скважин не применяются.

К физическим способам разрушения горных пород относятся механический, гидравлический, вакуумный, электрический и комбинированные способы. Из всех перечисленных способов при бурении скважин с целью разрушения горных пород на забое в основном используется механический способ. Но при этом здесь уместно сказать, что при использовании в качестве очистного агента промывочной жидкости под действием нисходящей струи, вытекающей с большой скоростью и под большим давлением, может происходить разрушение поясках горных пород, т.е. здесь имеет место комбинация механического и гидравлического способов разрушения.

Механический способ разрушения горных пород в свою очередь подразделяется на вращательный, ударный, ударно-вращательный, вибрационный.

При вращательном способе разрушение горных пород происходит за счет резания. Под действием осевой нагрузки резец внедряется в горную породу и за счет вращения происходит резание.

При ударном способе породоразрущающий инструмент многократно сбрасывается с определенной высоты и за счет этого происходит смятие, скалывание, дробление горной породы.

Ударно-вращательный способ – это комбинация двух предыдущих способов разрушения. Это наиболее эффективный способ разрешения горных пород, т.к. разрушение происходит и за счет резания, дробления, скалывания и смятия горных пород.

При вибрационном способе бурения разрушение осуществляется за счет преодоления сил сцепления между частицами горной породы (пески, суглинки, супеси и т.п. горные породы).

Виды разрушения горных пород

Для разрушения горных пород резцу породоразрушающего инструмента передается осевая нагрузка, под действием которой резец внедряется в породу. В зависимости от величины осевой нагрузки различают три виды разрушения горных пород: поверхностное, усталостное и объемное.

Поверхностное разрушение горных пород имеет место, когда

![]() ,

(1)

,

(1)

где

![]() -

величина осевой нагрузки, Н;

-

величина осевой нагрузки, Н;

![]() -

площадь контакт резца с породой, мм2

-

площадь контакт резца с породой, мм2

![]() - напряжение, возникающее при данном

осевом усилии, Па;

- напряжение, возникающее при данном

осевом усилии, Па;

![]() -

твердость горных пород, П.

-

твердость горных пород, П.

Усталостное разрушение происходит за счет многократного воздействия резца на породу, когда

![]() (2)

(2)

Наиболее эффективный вид разрушения происходи когда возникающие напряжения в горной породе от действия осевой нагрузки превышают твердость горных пород, т.е

![]() (3)

(3)

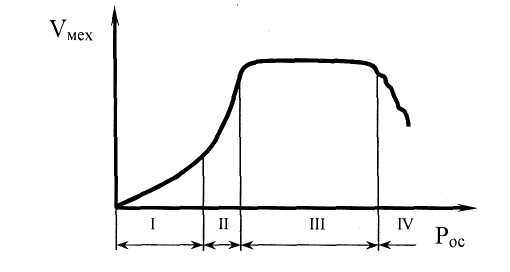

Если рассматривать график механической скорости бурения в зависимости от величины осевой нагрузки, то он имеет следующий вид (рис.4)

Рис.4. График зависимости механической скорости от величины осевой нагрузки

|

На I стадии с возрастанием осевой нагрузки возрастает и механическая скорость, на ее величина не значительна. Здесь идет поверхностное разрушение. Дальнейшее увеличение осевой нагрузки приводит к усталостному разрушению (II стадия) . При объемном разрушении механическая скорость достигает максимальных значений (III стадия) и дальнейшее увеличение осевой нагрузки не приводит к увеличению механической скорости, что объясняется полным внедрением резца в породу или приводит к поломке инструмента (IV стадия) |

Естественно, что в процессе бурения скважин необходимо стремится к получению объемного вида разрушения горных пород, при котором достигаются максимальное скорости бурения.

Лекция 3. Очистка забоя скважины от продуктов разрушения и их транспортировки на поверхность

Следующая основная рабочая операция при бурении скважин это очистка забоя скважины от продуктов разрешения (шлама0 и их транспортировки на поверхность.

Если не очищать забой скважины от продуктов разрушения, то скалившийся шлам будет препятствовать дальнейшей углубке, а чрезмерное скопление шлама может привести к прихвату бурового снаряда с вытекающими отсюда последствиями, т.е. к авариям.

В настоящее время очистка забоя скважины от шлама и его транспортировка осуществляется различными способами, основными из которых являются гидравлический, пневматический, механический и комбинированный способы.

При гидравлическом способе (промывке скважин) в качестве промывочных жидкостей при бурении применяются: техническая вода и специальные растворы (глинистые или безглинистые, солевые, аэрированные и эмульсии), а также естественные растворы, образующиеся в процессе бурения скважин.

При вращательном бурении скважин на воду в породах слабоустойчивых чаще всего используют глинистые растворы, применение которых обеспечивает:

- закрепление пород в стенках скважин за счет их глинизации и создания повышенного гидростатического давления;

- временную изоляцию водоносных пластов;

- удержание частиц выбуренных пород во взвешенном состоянии при прекращении циркуляции жидкости;

- уменьшение потерь жидкости при пересечении водопоглощающих горизонтов;

- улучшение условий очистки забоя и транспортировки продуктов разрушения на дневную поверхность.

Аэрированные жидкости применяются при необходимости для снижения гидростатического давления столба жидкости в скважине и проникновения её в пласты. При этом снижаются потери жидкости и уменьшается засорение водоносных пластов.

В практике бурения скважин используются три основные схемы промывки: прямая, обратная и комбинированная.

Система прямой промывки скважин характеризуется простотой (рисунок 5,а), но имеет ряд недостатков. К их числу можно отнести повышенный расход жидкости, особенно при бурении скважин большого диаметра, в связи с необходимостью получать достаточно большую скорость восходящего потока, обеспечивающего вынос продуктов разрушения на поверхность и увеличение возможности возникновения аварий за счет обвалов стенок скважин, сложенных неустойчивыми породами, и прихватов бурового снаряда шламом, оседающим на забой в момент прекращения циркуляции жидкости.

Обратная схема (рисунок 5,б) может осуществляться путем нагнетания жидкости или отсасывания её с помощью насосов (поршневых, центробежных, вакуумных, водоструйных или эрлифтов). При обратной промывке циркуляция жидкости может быть полной или неполной, местной или внутрискважинной – со сбором шлама в специальные призабойные шламоулавливающие устройства. Схема обратной промывки характеризуется целым рядом преимуществ, основными из которых являются:

- возможность получать большие скорости восходящего потока при небольшом расходе промывочной жидкости и меньшей потере напора;

- улучшение условий формирования керна и возможность его транспортировки на поверхность без подъема бурового снаряда;

- уменьшение потерь промывочной жидкости, в особенности при работе с двойной колонной бурильных труб и т.д.

С хема

комбинированной циркуляции (рисунок

5,в) чаще всего используется для повышения

выхода керна за счет предотвращения

размыва керна прямым потоком.

хема

комбинированной циркуляции (рисунок

5,в) чаще всего используется для повышения

выхода керна за счет предотвращения

размыва керна прямым потоком.

а) прямая б) обратная в) комбинированная

Рисунок 5. Схемы промывки скважин

При пневматическом способе очистки в качестве очистного агента вместо жидкости используется газ или воздух. Газ используется при бурении скважин на нефть или газ, так как использование воздуха может привести к воспламенению нефти или газа. В данном случае могут быть использованы отработанные газы двигателей внутреннего сгорания. Самое широкое распространение получила продувка скважин воздухом.

Использование воздуха в качестве очистного агента имеет ряд преимуществ по сравнению с промывкой скважин, к которым относятся:

- нет необходимости в приготовлении бурового раствора;

- отсутствие специальной очистной системы и оборудования для очистки промывочной жидкости;

- возможность бурения в безводных районах;

- повышенная механическая скорость бурения;

- улучшение санитарно-гигиенических условий работы буровой бригады, особенно в зимний период;

-возможность бурения скважин в районах вечной мерзлоты и т.п.

Тем не менее, существует ряд недостатков, которые сдерживают более широкое его применение. Основным недостатком является то, что при притонах в скважину воды появляются осложнения, которые могут впоследствии привести к тяжелым авариям. Так, например при малых водопритоках смачивание частиц выбуренной породы, размеры которых колеблются от размера пыли до нескольких миллиметров, что приводит к образованию тестообразной массы, наматыванию сальников и затяжке бурового снаряда.

При средних и обильных водопротоках резко снижается глубина бурения и глубина бурения зависит от рабочего давления компрессора. Так, например, если компрессор имеет рабочие давление 0,7 МПа, то с учетом гидравлических сопротивлений глубина бурения составит не более 70 метров.

Механический способ очистки забоя получил распространение при ударном и шнековом способах бурения скважин.

Сущность шнекового способа очистки и транспортировки продуктов разрушения заключается в том, что при помощи шнекового транспортера, представляющего собой полую трубу с приваренной на нее спиральной лентой (ребордой), за чет сил трения между стенками скважины и выбуренной горной породой, находящейся на реборде, происходит ее движение к поверхности.

При ударном способе после разрушения пород буровой снаряд извлекается на поверхность и в скважину опускается специальный инструмент, предназначенный для очистки и транспортировки шлама на поверхность. Такой инструмент называется желонкой.

Желонка многократно при поднимается и сбрасывается над забоем и продукты разрушения, находящиеся во взвешенном состоянии, для чего в скважину доливается вода, наполняют желонку и затем ее извлекают на поверхность. Конструкции желонок разнообразны и их конструкции будут рассмотрены позже.

Сущность комбинированной способа очитки заключается, как правило, в комбинации гидравлического или пневматического способов с механическим. Этот способ применяется для более лучшей очистки скважины, особенно при бурении скважин увеличенного диаметра или при бурении скважин колонковым способом.

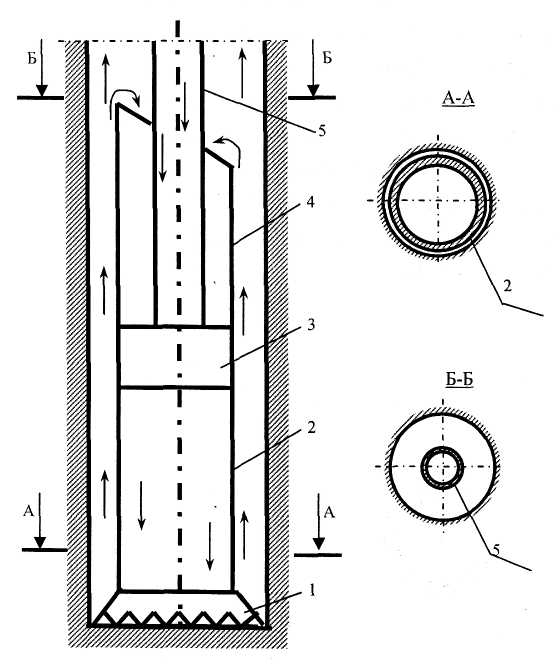

На рис.6 представлена схема комбинированного способа очистки скважин.

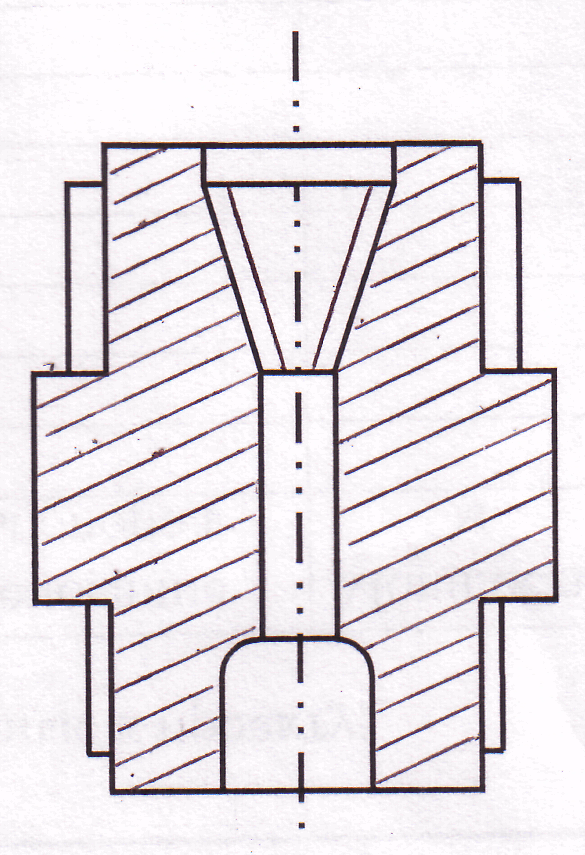

Рис 6. Схема комбинированного способа очистки скважин 1-породоразрушающий инструмент, 2-колонковая труба, 3-переходник, 4- шламовая труба, 5-бурильные трубы. |

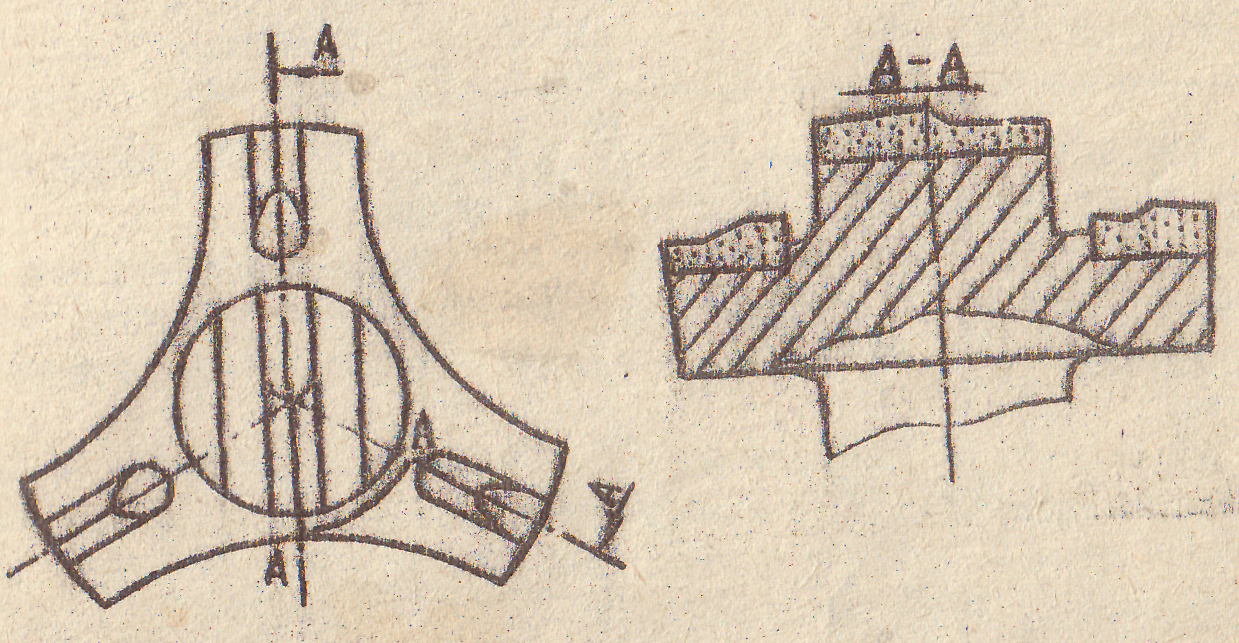

В состав бурового снаряда, стоящего из породоразрушающего инструмента -1, колонковой трубы -2, переходника -3 и бурильных труб-5, включают шламовую трубы-4, который и является шламосборником. Находящий поток по колонне бурильных труб через переходник и колонковую трубу поступает к забою, омывает его и восходящий поток вместе с частицами выбуренной породы поднимается по кольцевому зазору между стенками скважины и колонковой трубой (сечение А-А). В связи с тем, что в этом сечении зазор мал, скорость восходящего потока будет большим, и он обладает высокой несущей способностью, что обеспечивает вынос всех частиц. В сечение Б-Б происходит увеличение площади сечения, по которому поднимается промывочная жидкость и, естественно снижается скорость восходящего потока, что приводит к снижению несущей способности потока. При отсутствии шламовой трубе на этом участке происходит накопление шлама из |

более крупных частиц, образуя при этом так называемые шламовые пробки, в последствии приводящие и затяжке бурового снаряда и к авариям. Для устранения этого в компоновку бурового снаряда включает шламовые трубы, изготовленного из колонковой трубы того же диаметра, что и колонковая. Зависшие частицы шлама оседают во внутрь колонковой трубы и по окончании рейса извлекается на поверхность. В этом случае получается комбинация гидравлического или пневматического способов очистки и транспортировки продуктов разрушения с механическим (шламовая трубы).

Лекция 4. Крепление стенок скважины

Третья рабочая операция, без которой практически не возможно обойтись при бурении скважин, это крепление стенок скважин.

Стенки скважины могут быть сложены мягкими, рыхлыми и трещиноватыми горными породами. На этих участках возможны различные виды осложнений такие, как вывалы, образование каверн, поглощение промывочной жидкости, обрушение стенок скважин и т.п. Естественно, что эти осложнения нарушают нормальный процесс бурения и часто приводят к авариям. Поэтому появляется необходимость крепления стенок скважин.

Самым простым способом крепления является раствора, при использовании которого на стенках скважины образуется глинистая корка, которая определенное время удерживает стенки скважины в устойчивом состоянии.

Другой способ крепления это тампонирование скважин различными тампонажными материалами. В качестве тампонажных материалов могут быть использованы глины, цемент смолы, быстросхватывающиеся смеси и т.п. Если в качестве тампонажного материала используется цемент, то сам процесс крепления называется цементацией скважины.

Самым радикальным способом крепления стенок скважин является спуск в скважину труб, которые называются обсадными.

Самое большое распространение в настоящее время получили стальные и полиэтиленовые трубы.

Стальные трубы имеют высокую прочность, но они обладают и недостатками, основными из которых являются:

- подвергаются коррозии;

- колонна получается тяжелой;

- дороговизна ;

- неустойчивость к химической агрессии и т.п.

При креплении технологических скважин при подземном выщелачивании урана используются только полиэтиленовые трубы. Это связано с тем, что стальные трубы при взаимодействии с серной кислотой разрушаются, и их срок службы резко уменьшается.

Технические характеристики стальных и полиэтиленовых труб приведены в таблицах 1 и 2.

Таблица 1. Техническая характеристика стальных обсадных и колонковых труб

Показатели |

ГОСТ 6238-52 |

ГОСТ 6238-77 |

|||||||||||||

Наружный диаметр, мм: безниппельное |

44 |

57 |

73 |

89 |

- |

- |

- |

33,5 |

44 |

57 |

73 |

89 |

108 |

127 |

146 |

Ниппельнное и колонковое |

44 |

57 |

73 |

89 |

108 |

127 |

146 |

33,5 |

44 |

57 |

73 |

89 |

108 |

127 |

146 |

Толщина стенки, мм |

3,5 |

3,75 |

3,75 |

4,0 |

4,25 |

4,5 |

4,5 |

3,0 |

3,5 |

4,5 |

5,0 |

5,0 |

5,0 |

5,0 |

5,0 |

Внутренний диаметр, ниппельное , мм |

33,5 |

46,5 |

62,5 |

78,5 |

97,5 |

116,5 |

135,5 |

24,5 |

34 |

46 |

62 |

78 |

95,5 |

114,5 |

134 |

Масса 1 м трубы, кг |

3,7 |

5,0 |

6,4 |

8,4 |

10,87 |

13,59 |

15,7 |

2,46 |

3,7 |

5,5 |

7,1 |

9,8 |

12,2 |

15,84 |

18,4 |

Длина трубы, мм: шегендеуші колонкалы |

2500-4500 1500,3000,6000 |

1500-6000 (9000) 1500,3000,4500,6000,9000 |

|||||||||||||

Құбырлардың механикалық қасиеттері: құбыр материалының беріктік шегі, МПа |

650 |

850 |

|||||||||||||

Құбыр материалының аққыштық шегі, МПа |

380 |

750 |

|||||||||||||

|

14 |

12 |

|||||||||||||

Құбырлардың бұрандасының ұзындығы, мм: Шегендеуші |

60 |

33,5-89-40 108-146-60 |

|||||||||||||

Колонковые |

40 |

-//- |

|||||||||||||

Таблица -2. Техническая характеристика полиэтиленовых труб ПНД 110 СТ ТУ 95-333-79

|

Наружный диаметр, мм |

Внутренний диаметр, мм |

Толщина стенки, мм |

Критическая сминающее давление , МПа |

Масса 1 м трубы, кг |

|

|

110 |

74 |

18 |

5,6 |

5,2 |

|

|

140 |

104 |

18 |

3,4 |

6,9 |

|

|

160 |

124 |

18 |

2,45 |

8Д |

|

|

210 |

174 |

18 |

1Д8 |

10,9 |

|

Расчет обсадных труб при сооружении скважин

Качество сооружения скважин, срок её службы во многом зависит от прочности обсадных труб. Одним из таких факторов является предельно допустимая глубина спуска обсадной колонны, при которой не происходит обрыва труб от собственного веса.

Разрывное усилие от веса труб можно определить:

![]() ,

(4)

,

(4)

где Рр - разрывное усилие, Н;

![]() -предельно

допустимая глубина спуска, м;

-предельно

допустимая глубина спуска, м;

![]() -

масса 1 п.м гладкой части обсадных труб,

кг;

-

масса 1 п.м гладкой части обсадных труб,

кг;

![]() -ускорение

свободного падения, м/с2;

-ускорение

свободного падения, м/с2;

-коэффициент увеличения веса колонны за счет соединений ( =1,1 при муфтовом соединении, =1,05 при ниппельном и при соединении «труба в трубу» за счет высадок на концы труб);

үж- плотность промывочной жидкости, кг/м3;

үм - плотность материала обсадных труб, кг/м3.

С другой стороны разрывное усилие определяется

![]() (5)

(5)

где

![]() -

предел текучести материала труб, Мпа;

-

предел текучести материала труб, Мпа;

- площадь сечения обсадной колонны по впадине её резьбовой части, м2;

Приравняв правые части выражений (1) и (2) и решив относительно получим зависимость для определения предельно допустимой глубины спуска обсадной колонны

(6)

(6)

Здесь необходимо, что предельная глубина

спуска обсадных труб из полиэтилена не

ограничивается, так как плотность

полиэтилена (0,92![]() 0,96т)

меньше плотности воды (1,0

0,3т)

или глинистого раствора (1,15-1,2 т/м3)

и эти трубы не тонут в скважине. Для их

спуска применяют утяжелители или

задавливают при помощи бурового снаряда.

0,96т)

меньше плотности воды (1,0

0,3т)

или глинистого раствора (1,15-1,2 т/м3)

и эти трубы не тонут в скважине. Для их

спуска применяют утяжелители или

задавливают при помощи бурового снаряда.

В данном случае обсадные трубы рассчитываются на смятие. Кольцевой зазор между стенками скважины и обсадной колонкой, как правило, цементируется. За счет веса цемента раствора в затрубном пространстве может произойти смятие труб.

Возникающие сминающие напряжения можно определить из следующей зависимости:

![]() (7)

(7)

где

![]() - сминающее напряжение, возникающее в

трубах, Па;

- сминающее напряжение, возникающее в

трубах, Па;

![]() -

плотность цементного раствора, кг/м3;

-

плотность цементного раствора, кг/м3;

![]() -

плотность промывочной жидкости, кг/м3;

-

плотность промывочной жидкости, кг/м3;

-глубина спуска обсадной колонны, м;

![]() -

высота

промывочной жидкости, находящейся

внутри обсадной колонны, м.

-

высота

промывочной жидкости, находящейся

внутри обсадной колонны, м.

Расчетное значение

сминающего напряжения сравнивают с

пределом прочности материала труб

![]() и естественно, чтобы не

произошло смятия труб предел прочности

материала труб должно быть больше

возникающих напряжений, т.е. должно

соблюдаться следующее условие

и естественно, чтобы не

произошло смятия труб предел прочности

материала труб должно быть больше

возникающих напряжений, т.е. должно

соблюдаться следующее условие

![]() (8)

(8)

Лекция 5. Способы бурения скважин

Вращательный способ

В соответствии по способам разрушения горных пород способы бурения подразделяются на вращательный, ударный, ударно-вращательный, вибрационный и т.п.

Вращательный способ бурения в зависимости от формы забоя скважины подразделяется на колонковое и бескерновое бурение.

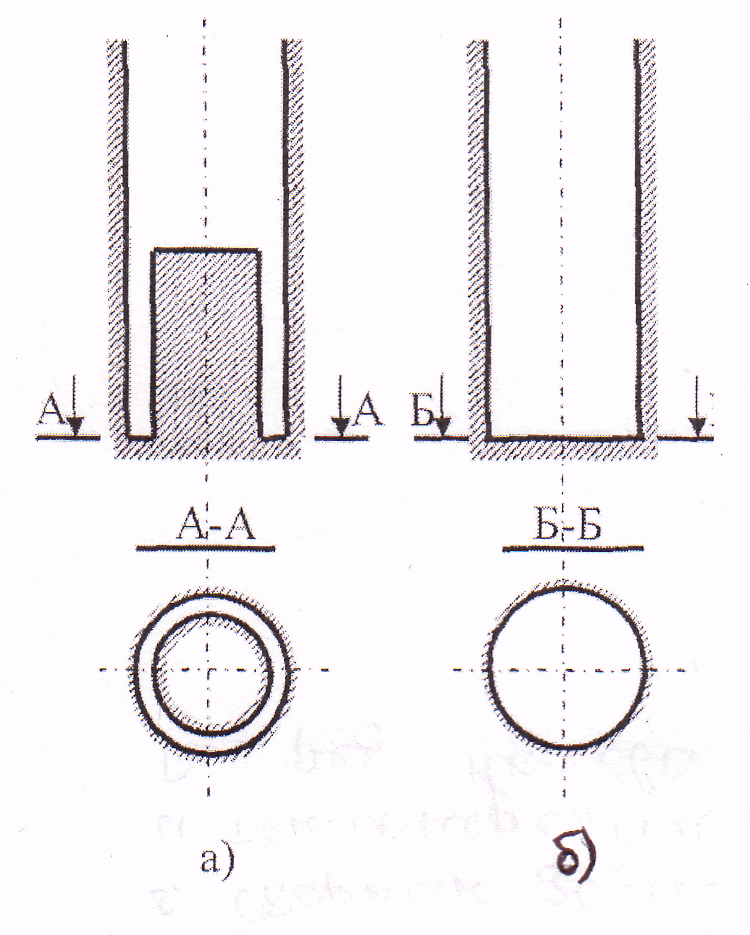

Рис. 7 Схемы видов забоя скважины |

При колонковом способе бурения разрушение горной породы происходит по кольцевому забою и в центре остается столбик (колонка) неразрушенной горной породы, которая называется керном (Рис. 7 а). Если разрушение горной породы происходит по всей площади забоя скважины, то это будет бескерновое бурение, иногда его называют роторным (рис. 7 б). Породоразрушающий инструмент, разрушающий горную породу по кольцевому забою, называется коронкой, а разрушающий породу по всей площади забоя называются долотами. |

В зависимости от вида породоразрушающего инструмента колонковый способ подразделяется на твердосплавное, алмазное и дробовые бурение.

К вращательному способу бурения также относится и шнековое бурение. Только в данном случае, как уже отмечалось выше, транспортировки продуктов разрушения осуществляется при помощи шнекового транспортера (шнеков).

Твердосплавное бурение. Как было уже отмечено выше твердосплавное бурение является разновидностью колонкового бурения и в качестве породоразрушающего инструмента используются твердосплавные коронки.

В целом при бурении скважин используются различные буровые инструменты: технологический, вспомогательный, аварийный, инструмент для проведения спуско подъемных операций и т.п.

Буровой инструмент используемый непосредственно для бурения называется технологическим, а технологический инструмент собранный в определенном порядке называется буровым снарядом.

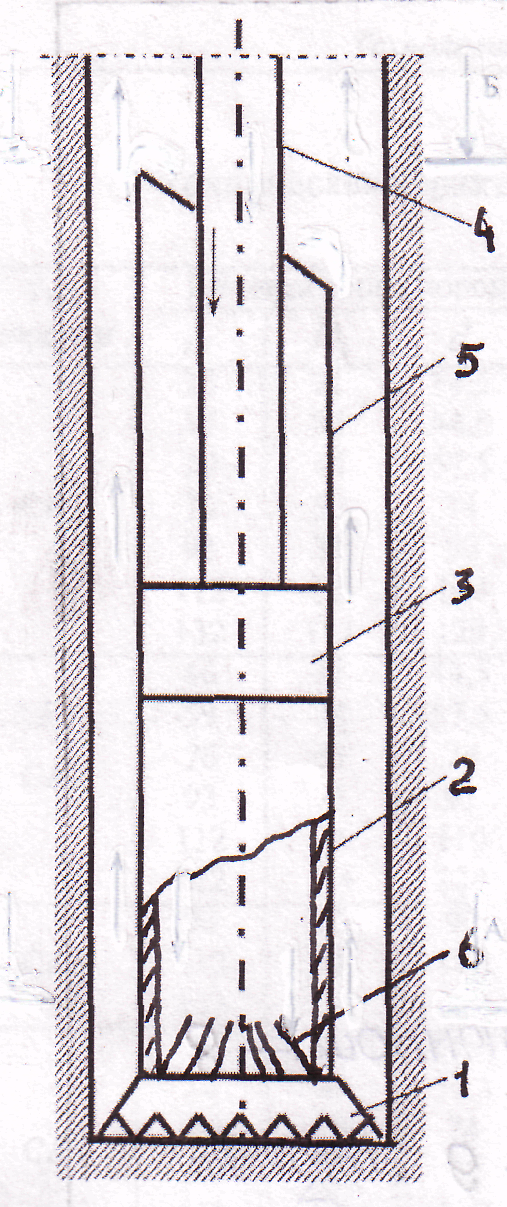

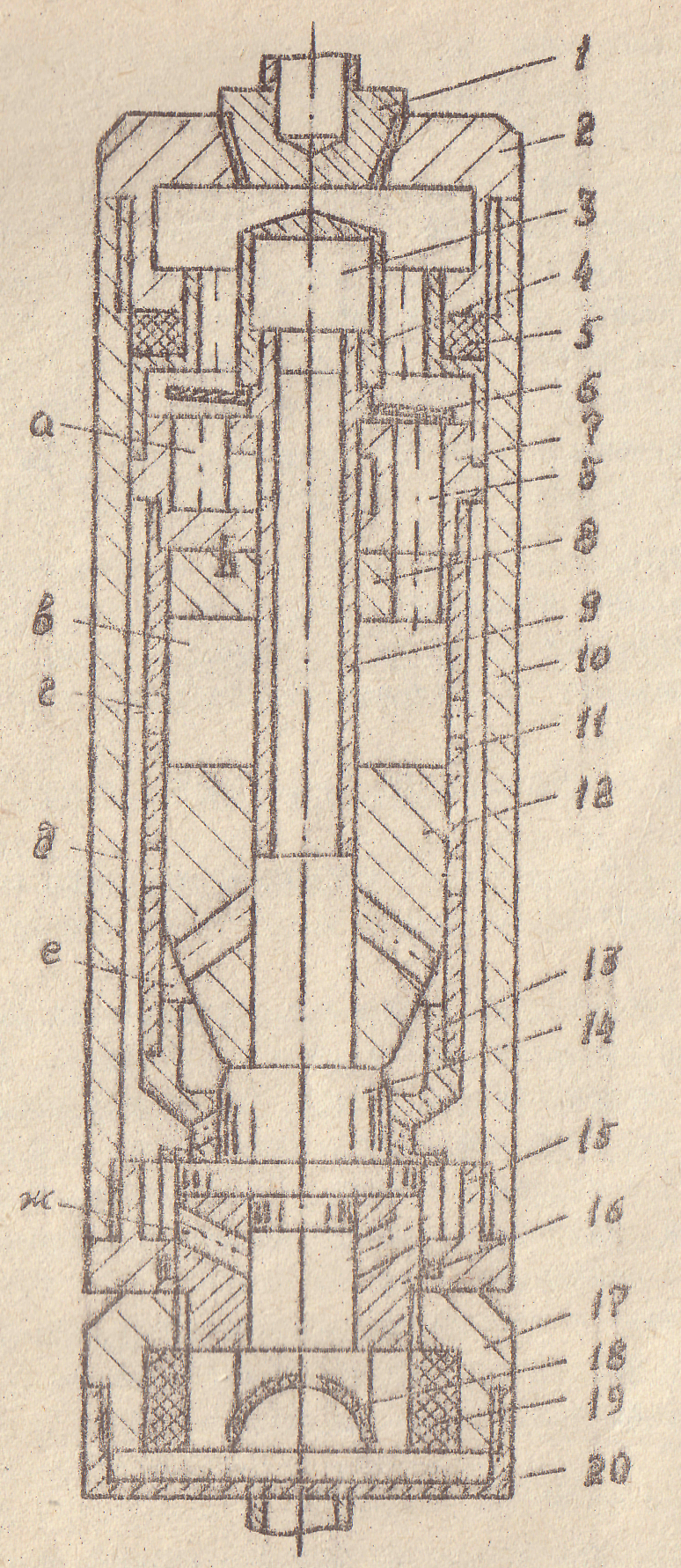

Рис.8 Схема бурового снаряда для твердосплавного бурения |

Компоновка бурового снаряда для твердосплавного бурения представлена на рис.8, где 1- твердосплавная коронка, 2-колонковая труба, 3- переходник, 4- бурильные трубы, 5-шламовая труба, 6-кернорватель. Твердосплавные коронки предназначена для разрушения мягких, средних и частично твердых горных пород с I по VII категории по буримости. В некоторых случаях возможно бурение пород VIII категории по буримости. Твердосплавные коронки в зависимости от назначения по конструкции делятся на следующие виды: ребристые типа М, резцовые типа СМ, самозатачивающиеся типа СА. Ребристые коронки предназначены для бурения мягких пород с I по IV категорию и поэтому они имеют индекс М. |

Эти коронки состоят из трубчатого стального корпуса с цилиндрической трапециидальной резьбой и приваренными к корпусу стальными ребрами, которые армированы твердосплавными резцами. В зависимости от места сварки этих ребер относительно корпуса и их количества различают следующие марки ребристых коронок: М1, М2 и М5.

У коронок М1 ребра приварены и боковой поверхности корпуса и их количество составляет 4, а у коронок М2 ребра также приварены к боковой поверхности корпуса, только их количество составляет 3 или 4, у коронок типа М5 ребра приварены к торцу корпуса и их количество, как правило, 4 штуки, а коронок большего диаметра 6 штук.

Резцовые коронки типа СМ предназначены

для бурения в средних необразованных

горных породах IV-VIII

категорий по буримости. По конструкции

они отмечаются тем, что твердосплавные

резцы установлены с помощью сварки

непосредственно с торца корпуса в

специальных выфрезированных гнездах,

кроме того в торце коронки выфрезированы

промывочные окна для прохода промывочной

жидкости, на другом конце корпуса

нарезана присоединительная резьба.

Вдоль боковой поверхности имеются

промывочные каналы. Различают следующие

марки резцовых коронок: СМ4, СМ5, СМ6 и

СТ-2. Выступ резцов в коронках данного

типа составляет

![]() мм

на сторону.

мм

на сторону.

Самозатачивающиеся коронки типа СА (СА1, СА2, СА3, СА4) предназначены для бурения в абразивных горных породах VII-VIII, а иногда IX (кварцсодержащих пород) категорий по буримости. Эти коронки имеют аналогичный предыдущим стальной трубчатый корпус с установленными с торца режущими элементами представляют собой металлическую пластину, выполненную из мягкой стали, армированную резцами.

Сущность принципа действия заключается в том, что по мере износа резцов о забой упирается резценесущая пластина. В связи с тем, что она изготовлена из мягкой стали происходит более быстрый ее износ и при этом обнажаются твердосплавные резцы, которые снова вступают в работу по разрушению горной породы. Технические характеристики вышеописанных коронок приведены в нижеследующих таблицах.

Таблица 3 Техническая характеристика ребристых коронок

Наружный диаметр колонковой трубы, мм |

Размеры торца коронок, мм |

Тип коронки |

|||||||||||

D |

D1 |

d |

d1 |

М1 |

М2 |

М5 |

|||||||

n |

Кол-во резцов |

n |

Кол-во резцов |

n |

Кол-во резцов |

||||||||

O |

П |

O |

П |

O |

П |

||||||||

73 |

93 |

57 |

74 |

61 |

4 |

4 |

4 |

3 |

12 |

- |

4 |

16 |

4 |

89 |

112 |

73 |

90 |

77 |

4 |

8 |

- |

3 |

12 |

- |

4 |

16 |

4 |

108 |

132 |

91 |

109 |

96 |

4 |

8 |

- |

4 |

14 |

- |

6 |

24 |

6 |

127 |

151 |

112 |

129 |

116 |

4 |

8 |

- |

4 |

14 |

- |

6 |

24 |

6 |

Таблица 4 Техническая характеристика резцовых коронок

Наружный диаметр колонковой трубы, мм |

Размеры торца коронок, мм |

Тип коронки |

||||||||||

СМ4 |

СМ6 |

СМ5 |

СТ2 |

|||||||||

Количество резцов |

||||||||||||

D |

D1 |

d |

d1 |

O |

П |

O |

П |

O |

П |

O |

П |

|

44 |

46 |

31 |

44,5 |

32,5 |

- |

- |

12 |

2 |

6 |

- |

6 |

3 |

57 |

59 |

44 |

57,5 |

45,5 |

- |

- |

12 |

4 |

6 |

3 |

6 |

3 |

73 |

76 |

58 |

74 |

61 |

9 |

3 |

12 |

4 |

6 |

3 |

6 |

3 |

89 |

91 |

74 |

90 |

77 |

9 |

3 |

18 |

6 |

8 |

6 |

8 |

4 |

108 |

112 |

93 |

109 |

96 |

9 |

3 |

18 |

6 |

8 |

6 |

12 |

6 |

127 |

132 |

113 |

129 |

116 |

12 |

4 |

24 |

8 |

12 |

9 |

12 |

6 |

146 |

151 |

132 |

148 |

135 |

12 |

4 |

24 |

8 |

12 |

9 |

12 |

6 |

Таблица 5 Техническая характеристика самозатачивающихся коронок

Тип коронки |

Размеры торца коронок, мм |

Число резцов |

Наружный диаметр колонковой трубы |

||||

D |

D1 |

d |

d1 |

О |

П |

||

СА1 |

36 |

21 |

34,5 |

22,5 |

6 |

6 |

34 |

46 |

32 |

44,5 |

32,5 |

8 |

8 |

44 |

|

59 |

44 |

57,5 |

45,4 |

8 |

8 |

57 |

|

76 |

59 |

74 |

61 |

12 |

12 |

73 |

|

93 |

74 |

90 |

77 |

16 |

16 |

89 |

|

112 |

93 |

109 |

96 |

16 |

16 |

108 |

|

132 |

113 |

129 |

116 |

20 |

20 |

127 |

|

СА2 |

46 |

31 |

44,5 |

32,5 |

10 |

6 |

44 |

59 |

44 |

57,5 |

45,4 |

15 |

9 |

57 |

|

76 |

59 |

74 |

61 |

20 |

12 |

73 |

|

93 |

75 |

91 |

77 |

25 |

15 |

89 |

|

112 |

94 |

110 |

96 |

25 |

15 |

108 |

|

132 |

114 |

130 |

116 |

30 |

18 |

127 |

|

СА3 |

93 |

75 |

91 |

77 |

30 |

10 |

89 |

112 |

94 |

110 |

96 |

30 |

10 |

108 |

|

132 |

114 |

130 |

116 |

36 |

12 |

127 |

|

СА4

|

46 |

31 |

44,5 |

32,5 |

12 |

3 |

44 |

59 |

44 |

57,5 |

45,4 |

12 |

3 |

57 |

|

76 |

59 |

74 |

61 |

16 |

4 |

73 |

|

93 |

75 |

91 |

77 |

20 |

5 |

89 |

|

112 |

94 |

110 |

96 |

20 |

5 |

108 |

|

132 |

114 |

130 |

116 |

30 |

18 |

127 |

|

В вышеприведенных таблицах D означает наружный диаметр коронки, D1 - внутренний диаметр коронки, d — наружный диаметр короночного кольца, О и П - соответственно числа основных и подрезных резцов, n — число ребер ребристой коронки.

Колонковые трубы предназначены для приема керна и последующей его транспортировки на поверхность.

Колонковые трубы, также как и обсадные, изготавливается из высокопрочной стали марки Д, бесшовные, горячекатаные. На концах трубы имеются внутренние цилиндрические резьбы для соединения с коронкой и с другой стороны для соединения с переходником.

Техническая характеристика колонковых труб приведена в таблице 1. различают одинарные колонковые трубы (ОКТ) и двойные колонковые трубы. Двойные колонковые трубы применяются с целью повышения выхода керна и бывают с вращающейся внутренней трубой (ТДВ) и с невращающейся внутренней трубой (ТДН).

Переходники предназначены для соединения труб различных диаметров, в частности, для соединения колонковых труб с бурильными трубами.

По конструкции различают следующие виды переходников: обычные, фрезерные, тройные и специальные (см. рис 9).

а) |

б) |

в) |

г) |

а- обычный, б-фрезерный, в- тройной, г- специальный

Рис.9 Виды переходников

Переходники изготавливаются из стальных заготовок, в верней части нарезана внутренняя замковая резьба для соединения с бурильными трубами, в нижней части наружняя цилиндрическая резьба для соединения с колонковой трубой.

У фрезерных переходников в верхней части на конусной образующей нарезаны зубья, предназначенные для изменения всплывших со стенок скважин кусочков горной породы.

Тройные переходники, также как и две предыдущие, имеют стандартные резьбы для соединения с бурильными и колонковыми трубами. Кроме того, в верхней части нарезано еще одна наружная цилиндрическая резьба для соединения со шламовой трубой.

Специальные переходники бывает различных конструкций для решения различных конструкторских задач. На рис. 9г в качестве примера специального переходника показано схема переходника для изменения направления нисходящего промывочной жидкости, т.е. для создания обратной схемы промывка скважины в призабойной зоне с целью увеличения выхода керна.

Бурильные трубы. Одним из важнейших составляющих звеньев бурового снаряда является колонка бурильных труб. При помощи колонны бурильных труб в процессе бурения передается или создается осевая нагрузка, передается вращение и подается промывочная жидкость. Кроме того, бурильные трубы могут быть использованы при цементации аварий и т.п.

Бурильные трубы применяют двух типов: муфтово-замковые и ниппельные. Бурильные трубы первого типа по конструкции в основном такие же, как при роторном бурении (рис. 4.5), и отличаются меньшими диаметрами и наличием в замковом соединении профрезерованных вырезов для подвешивания и захвата колонны специальными инструментами (подкладными и ведущими вилками) при спускоподъемных операциях. Бурильные трубы муфтово-замкового соединения выпускают диаметрами 42, 50, 63,5 и 73 мм (соответствующий наружный диаметр замков и муфт - 57, 65, 83 и 95 мм).

Бурильная колонна ниппельного соединения имеет высаженный внутрь концы, на каждом из которых нарезана внутренняя резьба для соединения труб ниппелями.

Отличительная особенность бурильной колонны ниппельного соединения - одинаковые наружные диаметры бурильных труб и соединений. Это дает возможность приблизить диаметр бурильной колоны к диаметру бурения. Поэтому такая бурильная колонна применяется при высокооборотном алмазном бурении. Бурильные трубы ниппельного соединения выпускаются диаметрами 33,5; 42, 50, 54 и 68 мм. Соответствующий диаметр ниппелей превышает диаметр бурильных труб на 0.5 - 1 мм.

В России разработан новый стандарт гладкоствольных стальных универсальных бурильных колонн ТБСУ диаметрами 43, 55, 63.5, 70, 85 мм муфто-замковыми соединениями. Последние привариваются к концам труб, что позволило избежать уменьшения внутренних диаметров.

Для колонкового бурения также выпускаются легкосплавные бурильные трубы (ЛБТ) с муфто-замковыми (ЛБТМ) и ниппельными (ЛБТН) соединениями. Соединительные элементы (замки, муфты, ниппели) в легкосплавной бурильной колонне - стальные. ЛБТ изготовляют одного внутреннего диаметра по всей длине с толщиной стенки 7-9 мм, что обеспечивает достаточную износостойкость колонны. ЛБТ ниппелного соединения выпускаются диаметрами 42, 54, 68 мм, ЛБТ муфтово-замкового соединения - диаметром 54 мм (диаметр замка - 65 мм).

ЛБТ обеспечивает возможность бурения на большие глубины с высокими частотами вращения снаряда и меньшими затратами мощности на вращение бурильной колонны. Применение ЛБТ обеспечивает производительности колонкового бурения на 20 - 25 %. Не рекомендуется применять ЛБТ в зонах интенсивного искривления скважин (более 1 град/м), так как это может привести к обрывам бурильной колонны.

При бурении скважин увеличенного диаметра в компоновку бурового снаряда включают шламовые трубы, для улавливания более крупных частиц шлама, которые не могут транспортироваться выходящим потоком промывочной жидкости. Они изготавливаются из колонковых труб того же диаметра, что и колонковые, входящие в компоновку снаряда.

По конструкции они бывают различных видов: открытые и закрытые, съемные, разборные и т.п.

Кернорватель используют при бурении монолитных и малотрещиноватых пород. Он выполняется в виде разрезного кольца, которое помещается в конусной расточке коронки. В процессе бурения кернорватель расположен в верхней части расточки коронки, а при подъеме снаряда смещается вниз, заклинивая и отрывая от забоя керн.

При бурении раздробленных пород используются устройства керноудерживающие элементы которых выполнены в виде плашек или лепестков, полностью или частично перекрывающие внутреннее пространство коронки при подъеме инструмента.

Лекция 6. Технология бурения твердосплавными коронками

Понятие о режимах бурения и параметрах режима бурения

Эффективность бурения скважин зависит от целого ряда факторов, таких как физико-механические свойства горных пород, устойчивость ствола скважины, осевая нагрузка на породоразрушающий инструмент, частота вращения инструмента, расход и вид промывочного агента и т.д. Из вышеназванных факторов одни нерегулируемы (физико-механические свойства пород: трещиноватость, твердость, абразивность) или их изменение возможно не в процессе углубки скважины, а на предварительной стадии до спуска инструмента в скважину (тип породоразрушающего инструмента, параметры промывочной жидкости и т.п.), а другие факторы, такие как осевая нагрузка, частота вращения и расход промывочной жидкости, можно изменять с пульта бурильщика в процессе работы бурового снаряда на забое скважины. Определенное сочетание управляемых факторов называется режимом бурения, а управляемые факторы - параметрами режима бурения.

Различают оптимальные, рациональные и специальные режимы бурения.

Режим бурения, при котором достигается получение наилучших технико-экономических показателей (например, максимальной механической скорости бурения), называется оптимальным.

Если достижение наилучших показателей бурения не всегда возможно из-за каких-либо объективных причин (возможности бурового станка, прочностные характеристики бурового инструмента и т.п.), то используют рациональный режим.

Иногда в процессе бурения приходится решать и специальные задачи - обеспечение минимального искривления скважин, повышение выхода керна, бурение в осложненных условиях, то в этом случае режим бурения будет называться специальным.

Каждый параметр режима бурения (осевая нагрузка, частота вращения инструмента, расход жидкости) влияет на эффективность разрушения горных пород, и их определение является одной из основных задач при разработке технологии бурения на твердые полезные ископаемые различными способами.

При разработке режимов бурения необходимо учитывать следующее:

- для каждого типа породоразрушающего инструмента характерны свои оптимальные параметры;

- основное влияние на рациональное сочетание параметров оказывают твердость и трещиноватость пород, а также состояние скважины;

- искривлению скважин способствуют такие свойства пород, как анизотропия, косослоистость, сланцеватость, перемещаемость по твердости, поэтому бурить породы с такими свойствами необходимо на специальных режимах.

Кроме того, при определении параметров режима бурения необходимо иметь в виду, что механическая скорость бурения возрастает с увеличением осевой нагрузки на породоразрушающий инструмент, но только до определенных пределов. Если же она выше оптимальной, резко увеличивается скорость бурения, но лишь за счет интенсивного износа инструмента, что ведет к расходу истирающих материалов или разрушению породоразшающего инструмента. При нагрузках ниже оптимальных, когда имеет место усталостное или поверхностное разрушение пород, происходит снижение скорости бурения за счет затупления или зашлифования резцов. В гам случае нагрузку увеличивают с одновременным снижением частоты вращения снаряда.

Известно, что во всех группах пород по буримости механическая скорость бурения растет с увеличением частоты вращения до 2000-2500 мин-1 при алмазном бурении и 400-450 мин-1 при твердосплавном.

Высокие частоты вращения рекомендуется принимать при бурении алмазными импрегнированными коронками, которые менее восприимчивые к ударным нагрузкам, а также коронками малых диаметров. Частоту вращения нужно снижать:

- при бурении очень твердых пород, когда невозможно обеспечить достаточно высокие осевые нагрузки на породоразрушающий инструмент;

- при бурении неоднородных, чередующихся по твердости пород;

- при бурении в условиях зашламования;

- при специальных режимах бурения.

Вид и количество промывочного агента выбирается в зависимости от геологического разреза, трещиноватости горных пород, типа породоразрушающего инструмента и т.п.

Определение параметров режима бурения

При бурении твердосплавными коронками осевая нагрузка определяется по формуле

![]() (9)

(9)

где Рос - соевая нагрузка на коронку, даН;

С - величина удельной нагрузки на 1 основной резец, даН;

п - число основных резцов, шт.

Величину удельной нагрузки на 1 резец выбирают с учетом прочности твердосплавных резцов, а также из условия эффективности разрушения горных пород, когда имеет место объемное разрушение

![]() (10)

(10)

где р - твердость горных пород, Па;

S - площадь контакта резца с породой.

Значения рекомендуемых удельных нагрузок на 1 резец для твердосплавных коронок приведены в табл.6.

Таблица 6 Рекомендуемые удельные нагрузки на 1 основной резец, даН

Тип коронки |

Категория пород по буримости |

|||||

I-II |

I-IV |

V |

VI |

VII |

VIII-IX |

|

Ребристые М1 М2 М5 |

30-50 - - |

- 40-60 40-60 |

- - - |

- - - |

- - - |

- - - |

Резцовые СМ3 СМ4 СМ5 СМ6 СТ2 |

- - - - - |

- - - - - |

40-50 - - - 40-60 |

70-80 60-80 50-60 50-60 80-90 |

- - - 60-70 - |

- - - - - |

Самозатачивающиеся СА1 СА2 СА3 СА4 |

- - - - |

- - - - |

- - - - |

40-80 40-60 40-60 40-60 |

50-100 50-70 50-70 50-70 |

60-100 60-80 60-80 60-80 |

Необходимую частоту вращения бурового снаряда определяют по формуле [2]

![]() (11)

(11)

где![]() -

рекомендуемая окружная скорость коронки,

м/с;

-

рекомендуемая окружная скорость коронки,

м/с;

![]() - средний диаметр коронки, м,

- средний диаметр коронки, м,

![]() (12)

(12)

![]() - наружный диаметр коронки, м;

- наружный диаметр коронки, м;

![]() - внутренний диаметр коронки, м.

- внутренний диаметр коронки, м.

Рекомендуемая окружная

скорость берется в пределах![]() м/с,

при этом минимальное

значение рекомендуется для бурения

абразивных пород, а при переходе на

малые диаметры частоту вращения

увеличивают до максимальных рекомендуемых

значений.

м/с,

при этом минимальное

значение рекомендуется для бурения

абразивных пород, а при переходе на

малые диаметры частоту вращения

увеличивают до максимальных рекомендуемых

значений.

Количество промывочной жидкости, необходимой для качественной очистки забоя от шлама, можно определить двумя способами:

а) исходя из количества жидкости, приходящейся на единицу длины диаметра коронки, умноженному на диаметр коронки, т.е.

![]() (13)

(13)

Где

![]() -

необходимое количество промывочной

жидкости, л/мин;

-

необходимое количество промывочной

жидкости, л/мин;

![]() - количество жидкости, приходящейся на

1 см диаметра коронки, л/мин,

(

- количество жидкости, приходящейся на

1 см диаметра коронки, л/мин,

(![]() л/мин);

л/мин);

![]() - наружный диаметр коронки, см;

- наружный диаметр коронки, см;

б) исходя из рекомендуемой скорости восходящего потока и площади сечения канала, по которому протекает жидкость:

![]() (14)

(14)

Где

![]() —

необходимы расход промывочной жидкости,

м /с;

—

необходимы расход промывочной жидкости,

м /с;

D — диаметр скважины, м;

![]() - наружный диаметр бурильных труб, м;

- наружный диаметр бурильных труб, м;

![]() -рекомендуемая скорость восходящего

потока, м/с,

-рекомендуемая скорость восходящего

потока, м/с,

![]()

Минимальные значения скорости восходящего потока и количества жидкости, приходящейся на единицу длины диаметра коронки, обычно используют при бурении средних и твердых пород, а максимальные значения- при интенсивной скорости проходки, когда увеличивается количество и крупность шлама.

Лекция 7. Алмазные колонковое бурение

В настоящее время при бурении твердых и крепких пород широко используется алмазное бурение.

Состав бурового снаряда аналогичен с компоновкой снаряда для твердосплавного бурения. Отличительными особенностями снаряда являются следующие:

- разрушение горных пород осуществляется алмазными коронками;

- в компоновку снаряда между коронкой и колонковой трубой включают расширитель.

Алмазные коронки бывают трех видов: однослойные, многослойные и импрегнированные. В последние годы выпускаются и используются только однослойные и импрегнированные.

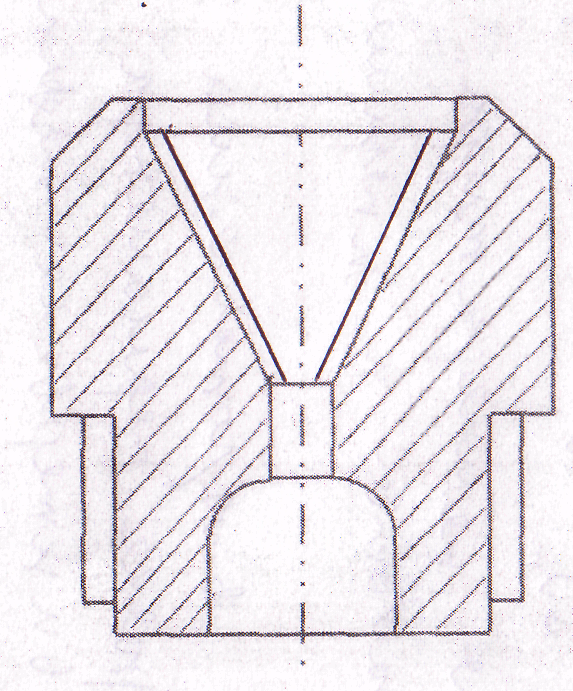

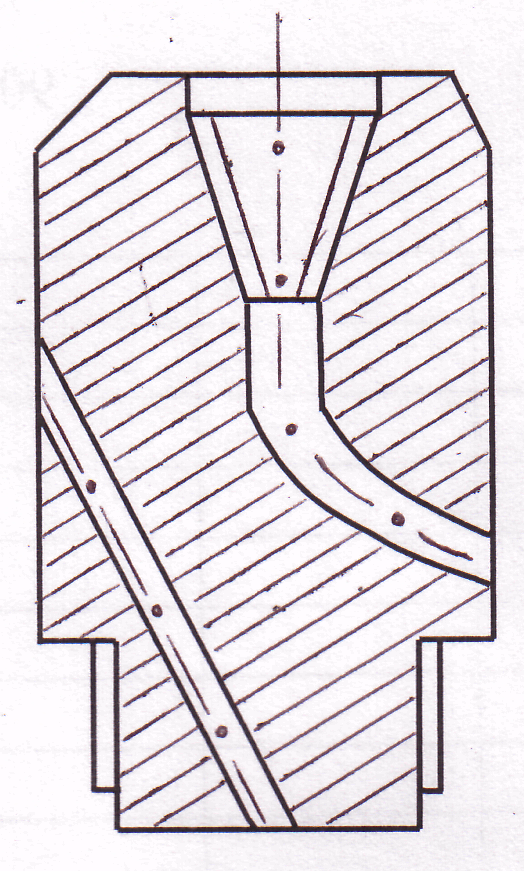

Общая схема конструкции алмазной коронки представлена на рис.10

Рис.10 Схема конструкции алмазной коронки |

Алмазная коронка состоит из стального корпуса 1, иногда ее называют короночным кольцом, алмазонесущей матрицы 2, объемных алмазов -5, периферийных -4, и подрезных алмазов -3. Матрица изготавливается из металлокерамического шарошка, после раскладки в ней алмазов в специальной форме матрица спекается в печи и приобретает необходимую твердость. По твердости матрицы подразделяются на пять групп: мягкая, средняя, твердая, очень твердая. |

У зарубежных компаний твердость матриц может подразделятся на 9 классов.

Для обозначения типа коронки применяют индексы: А- однослойная, М- многослойная, И – импрегнированная.

Однослойные коронки применяются для бурения горных пород VI-X категорий по буримости, преимущественно монолитных с равномерной структурой, с небольшим содержанием кварца. Многослойные коронки предназначены для бурения горных пород IX-XI категорий по буримости, авбразивных и трещиноватых.

Импрегрированные коронки предназначены для бурения горных пород IX-XII категорий по буримости, весьма абразивных, трещиноватых и твердых.

Размеры алмазных коронок приведены в нижеследующей таблице 7.

Таблица 7 – Размеры алмазных коронок

Наружный диаметр, мм |

Внутренний диаметр, мм |

Наружный диаметр корпуса, мм |

Внутренний диаметр корпуса, мм |

Высота коронки |

26 |

14 |

24,5 |

15 |

55 |

36 |

22 |

34,0 |

23 |

55 |

46 |

31 |

44,0 |

33 |

55 |

59 |

42 |

57,0 |

44 |

55 |

76 |

58 |

73,0 |

60 |

55 |

93 |

73 |

90,0 |

76 |

65 |

112 |

82 |

109,0 |

95 |

65 |

Для обозначения коронок применяется система индексаций, согласно которой каждая коронка имеет определенной индекс, характеризующий тип и марку, дает ее краткую техническую характеристику, указывает заводской номер и завод-изготовитель.

Например, на корпусе коронки произведены маркировка: 03ИБ, Д150, К30, 125740АИ. Здесь 03 порядковый номер конструкции коронки, первая буква индекса И указывает на конструктивный тип коронки (импрегнированная), цифра 5 указывает, что коронка имеет очень твердую матрицу, буква Д означает что объемные алмазы дробление, число 150 зернистость объемных алмазов, К- указывает сорт подрезных алмазов, 30 зернистость подрезных алмазов. Далее идет номер коронки и товарный знак завода-изготовителя.

Зернистость алмазных коронок – это количества алмазных зерен в 1 карате.

Расширители. В процессе бурения скважины происходит износ коронок не только по торцу, но и по диаметру. Износ коронки по диаметру приводит к уменьшению диаметра скважины, так называемому законушению ствола скважины. Это явление оказывает отрицательное влияние на процессе бурения, т.к. это проводит к перерасходу истирающих материалов, что в конечном месте проводит к удорожанию стоимости бурения.

С целью устранения этого явления в

компоновку бурового снаряда между

колонковой трубой и коронкой включают

алмазные расширители, которые расширяют

зауженные участки ствола скважины.

целью устранения этого явления в

компоновку бурового снаряда между

колонковой трубой и коронкой включают

алмазные расширители, которые расширяют

зауженные участки ствола скважины.

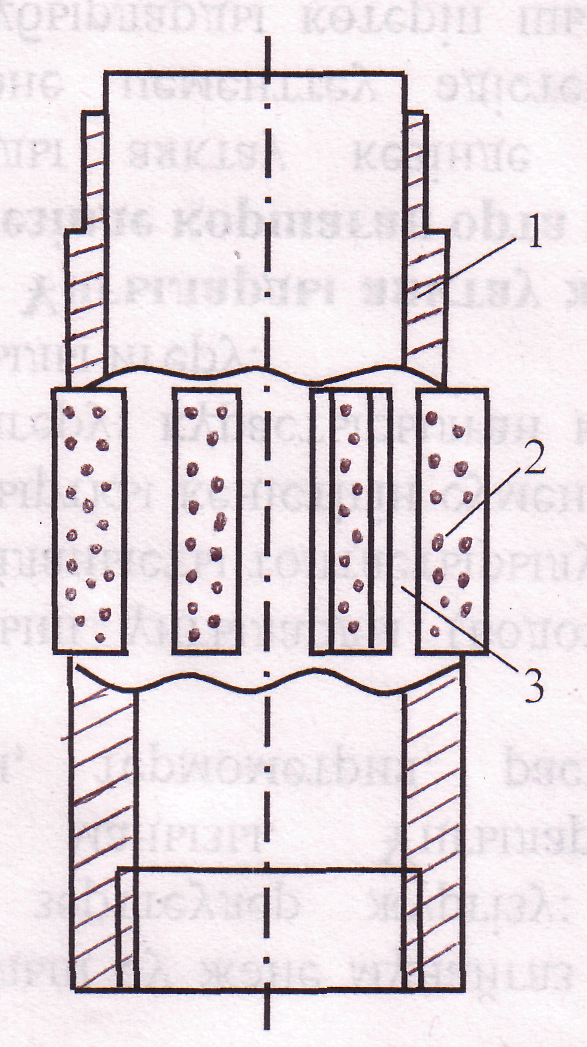

Рис. 11 Схема алмазного расширителя

Расширитель состоит из стального корпуса 1, на верхнем конце которого имеется наружная цилиндрическая резьба предназначенная для соединения с колонковой трубой, а на нижнем конце аналогичная внутренняя резьба для соединения с коронкой. На боковой поверхности имеются продольные матрицы – 2 с алмазами. Здесь необходимо отметить, что диаметр расширителя, измеренный по середине матриц, равен диаметру коронки. Для прохода промывочной жидкости профрезерованы промывочные каналы 3.

Матрицы могут иметь спиральную форму, что позволяет дополнительно получать турбулентный режим течения промывочной жидкости.

Технология бурения алмазными коронками

В настоящее время при бурении твердых и крепких пород широко используются алмазные коронки. Алмазные коронки бывают трех видов: однослойные, многослойные и импрегнированные. В последние годы выпускаются и используются только однослойные и импрегнированные.

Основными параметрами режима бурения алмазными коронками, как и при других способах бурения, являются осевая нагрузка, частота вращения снаряда и количество промывочной жидкости, подаваемой в скважину.

Осевая нагрузка Рос определяется [3] таким образом:

![]() (15)

(15)

где

![]() - величина удельной нагрузки, приходящейся

на 1 см2

рабочей площади торца коронки, даН;

- величина удельной нагрузки, приходящейся

на 1 см2

рабочей площади торца коронки, даН;

![]() - рабочая площадь торца коронки, см2;

- рабочая площадь торца коронки, см2;

![]() - необходимая осевая нагрузка, даН.

- необходимая осевая нагрузка, даН.

Величина удельной нагрузки для однослойных коронок должна быть в пределах 60 120 даН/см2, а для импрегнированных — 70 130 даН/см2. Рабочую площадь торца коронки можно определить из выражения

![]() (16)

(16)

где F - рабочая площадь торца коронки, см2;

D — наружный диаметр коронки, см;

d - внутренний диаметр коронки, см;

b — ширина промывочного окна, см;

п - число промывочных окон, шт.

Выражение![]() является

площадью промывочных окон.

является

площадью промывочных окон.

Частота вращения бурового снаряда и расход промывочной жидкости определяются по уже известным формулам (90), (91) и (92). Однако при расчете этих параметров рекомендуемые значения окружной скорости, скорости восходящего потока или расход жидкости, приходящейся на 1 см рабочей площади торца коронки, имеют другие значения по сравнению с твердосплавным способом бурения. Рекомендуемая окружная скорость коронки для однослойных коронок—1 3м/с, для импрегнированных—2 4м/с. Расход промывочной жидкости принимается в пределах 4 6 л/с на 1 см диаметра коронки.

При бурении скважин глубиной более 300 м целесообразно использовать комплексы снарядов со съемной керноприемной трубой ССК и КССК. Бурение снарядами ССК и КССК является одним из главных средств повышения производительности и выхода керна при алмазном бурении. С ростом глубины скважин, особенно в сложных геологических условиях, когда рейсовая проходка резко снижается, при традиционном колонковом бурении, спускоподъемные операции могут занимать около 50 % в балансе рабочего времени. Отличительной особенностью технологии бурения с ССК и КССК являются повторяющиеся циклы, связанные с подъемом и спуском керноприемной трубы через каждые 2-4 м проходки без подъема колонны бурильных труб.

Параметрами режима бурения снарядами ССК и КССК являются те же параметры, что и для обычного вращательного бурения. Рекомендуемые значения параметров режима бурения в зависимости от диаметра бурения приведены в табл. 8.

Таблица 8 – Параметры режима бурения снарядами ССК и КССК

Параметры режима бурения |

ССК |

КССК |

||

Ø46 |

Ø59 |

Ø76 |

Ø76 |

|

1. Осевая нагрузка, Н |

12000 |

15000 |

20000 |

20000 |

2. Частота вращения, об/мин |

до 2000 |

150 |

1000 |

1000 |

3. Количество промывочной жидкости, л/мин |

10 30 |

15 60 |

35 100 |

35 100 |

Лекция 8. Бескерновый (роторный) способ бурения

Роторные бурение – разновидность вращательного способа бурения. Оно широко для проходки скважин при поисках, разведке и эксплуатации жидких и газообразных полезных ископаемых, а также при разведке месторождений твердых полезных ископаемых на стадии детальной разведки.

Название роторного способа бурения произошло от названия механизма – ротора с помощью которого передается крутящий момент через ведущую трубу (квадрат) колонне бурильных труб.

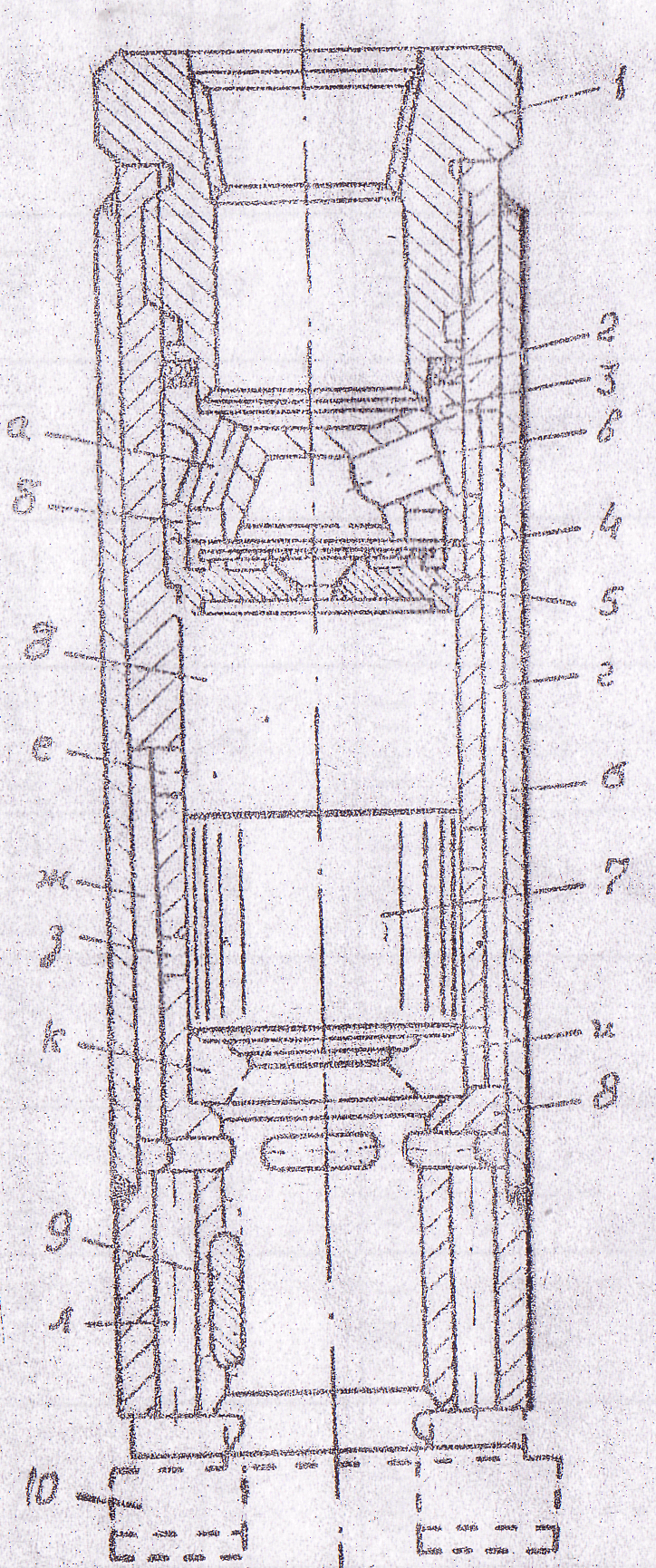

Рис. 12 Схема компоновки снаряда роторного бурения

В состав бурового снаряда (см. рис12) входит породоразрушающий инструмент-1, которые называются долотами, утяжеленные бурильные трубы – 2, колонна бурильных труб – 3 и ведущая труба – 4.

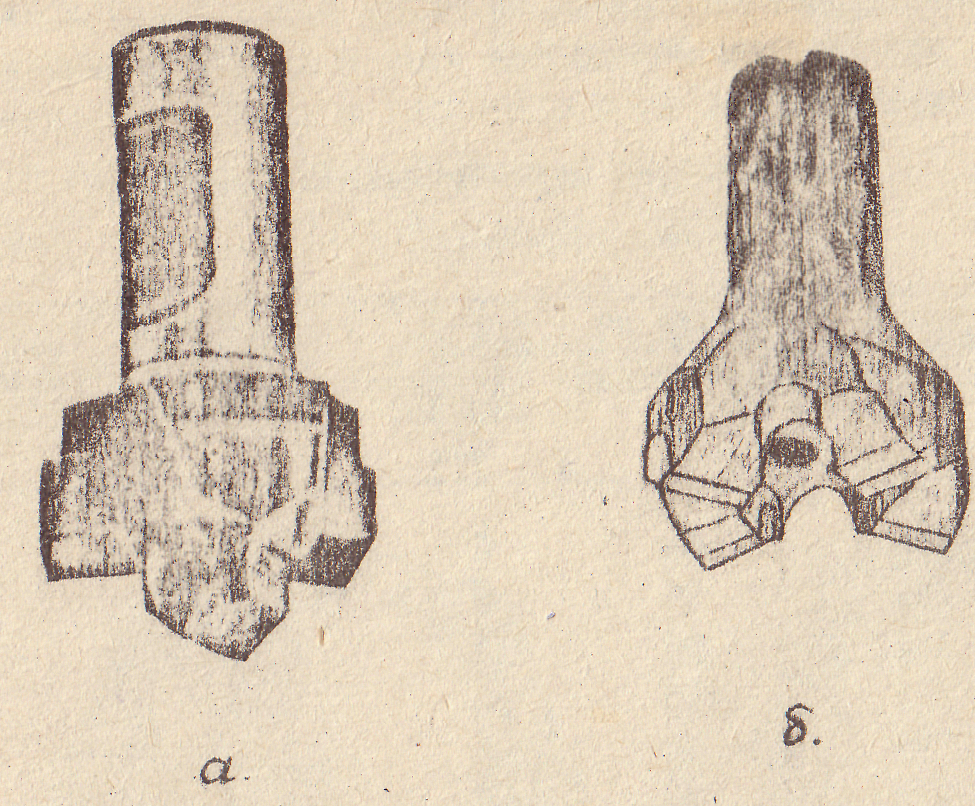

Долота для бескернового бурения. По характеру разрушения горной породы долота делятся на лопастные, алмазные и долота тип ИСМ. Лопастные долота разрушают породу резанием и скалыванием. Они предназначены для бурения мягких и иногда средней твердости пород I-IV категорий по буримости. Выпускаются долота следующих типов, двухлопастные 2Л с диаметрами от 76 мм до 161 мм с обычной промывочной, трехлопастные ЗЛ и ЗЛГ с диаметрами от 118 мм до 445 мм с обычной и гидромониторной промывкой, многолопастные типа ИР и ИРГ диаметрами от 76 мм до 269 мм. На корпус долота наносится его шифр. Например, ЗАГ-295 расшифровывается следующим образом: ЗЛ- трехлопастные, Г – с гидромониторными насадками, 295 – диаметр долота 6 мм. Шарошечные долота получили наибольшее распространение при бурении скважин. Они применяют при бурении пород любой категории крепости, но наиболее успешно в породах V-Х категорий по буримости.

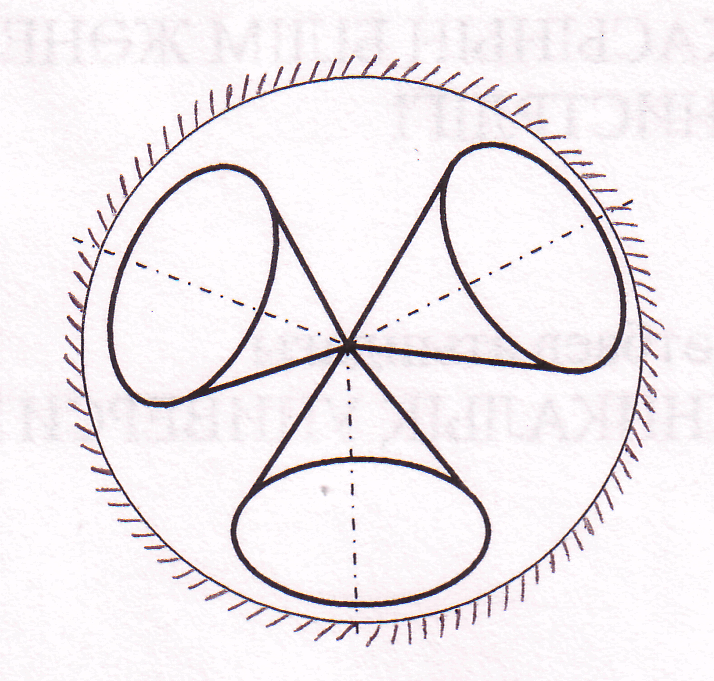

Классификация шарошечных долот: по количеству шарошек они подразделяются на одно, двух, трех и многошарошечных долота, по конструкции корпуса подразделяются на группу А и группу Б.У долот группы А сварной, у долот Б корпус цельнолитой, по принципу действия шарошечные долота подразделяются на долота дробящего действия и долота дробяще-скалывающего действия. У долот дробящего оси шарошек направлены к продольной оси долота, а у долот дробяще-скалывающего действия оси шарошек смещены относительно продольной оси долота (см. рис.13).

Рис.13 Схемы расположения шарошек

а) дробящего действия; б) дробяще-скалывающего действия.

Долота дробящего действия в основном используются при бурении твердых и крепких пород. Разрушение горной породы осуществляется за счет нанесения ударов зубьями шарошки по забоя с образованием лунок разрушения. Порода между смежными лунками самопроизвольно скалывается, а при бурении мягких пластичных пород скалывания между лунками не происходит и их разрушение происходит за счет проскальзывания шарошек к забою, что достигается смещением осей шарошек относительно продольной оси долота.

По твердости буримых пород шарошечные долота делятся на 13 типов: М, МЗ, МС, МСЗ, С, СЗ, Т, ТЗ, ТК, ТКЗ, К, КЗМ, ОК. Здесь М означает, что долота данного типа предназначены для бурения мягких пород, С- средних пород, Т- твердых, К- крепких, ОК – очень крепких пород. Буква З – означает, что данные долота предназначены для бурения абразивных горных пород, например, МЗ – для бурения мягких абразивных пород (песок).

Тип долота обычно указывается в шифре долота, например, 1В-295С расшифровывается следующим образом: 1-первая модификация, В – Верхнесергинский долотный завод, 295 – диаметр долота в мм, С – тип долота (для бурения пород средней твердости). В шифре долота дополнительно могут быть обозначения ГНУ или ГАУ, которые обозначают, что эти долота выполнены с герметизирующими маслонаполненными опорами.

Диаметры выпускаемых шарошечных долот стандартизованы и соответствуют следующими нормальному ряду (в мм): 93, 98 112, 132, 140, 151, 165, 190, 214, 243, 269, 295, 320, 349, 445, 490.

Алмазные долота предназначены для бурения пород V-XI категорий по буримости на больших глубинах (свыше 2500-3000м). В таких условиях применение алмазных долот, обладающих высокой изностойкость (до 200-250 работы), обеспечивает высокую рейсовую скорость проходки.

Алмазное долото состоит из корпуса с присоединительной резьбой и припаянной к нему алмазосодержащей матрицы. В корпусе имеются каналы для прохода промовочной жидкости.

При бурении установками роторного типа, когда зачастую бурение ведется с «крюка», т.е. у установки отсутствует принудительная система подачи, в компоновку бурового снаряда включают утяжеленные бурильные трубы (УБТ).

Основные назначение утяжеленных бурильных труб это создание необходимого осевого усилия породоразрушающему инструменту для эффективного разрушения горной породы. Набор необходимого осевого усилия подбирается длиной УБТ, которая определяется из следующей зависимости:

![]() (17)

(17)

где

![]() -

необходимая длина утяжеленных бурильных

труб, м;

-

необходимая длина утяжеленных бурильных

труб, м;

![]() -

необходимая осевая нагрузка, даН;

-

необходимая осевая нагрузка, даН;

![]() -

коэффициент увеличения УБТ для

дополнительного растяжения бурильных

труб (

-

коэффициент увеличения УБТ для

дополнительного растяжения бурильных

труб (![]() );

);

-

ускорение свободного падения, м/с2,

(![]() );

);

- масса 1 п.м. УБТ, кг;

![]() и

и

![]() - соответственно плотности промовочной

жидкости и материала труб, (для стали

- соответственно плотности промовочной

жидкости и материала труб, (для стали

![]() ),

для воды

),

для воды

![]() ,

для нормального глинистого раствора

,

для нормального глинистого раствора

![]() .

.

Масса 1 погонного метра УБТ приведена в таблице 9.

Таблица 9 – Массы 1 п.м. УБТ.

Диаметр УБТ, мм |

73 |

89 |

114 |

141 |

168 |

Масса 1 п.м., кг |

49,9 |

68,0 |

98,0 |

145,0 |

192,0 |

Использование УБТ также применяется для растяжения нижней части колонны бурильных труб, которая принимает форму спирали от собственного веса и на этом участке колонна испытывает знакопеременные нагрузки и зачастую могут привести к их поломке. Кроме того использование УБТ применяется для предотвращения искривления скважин.

Бурильные трубы применяются для тех же целей, что и при колонковом способе бурения.

При роторном способе бурения применяются бурильные трубы двух основных типов: с концами высаженными внутрь и наружу.

Бурильные трубы изготовляют наружным диаметром 60, 73, 89, 102, 114 и 140 мм при толщине стенок от 7 до 12 мм. Для изготовления труб используют стали групп прочности Д, К, Е, Л, М, Р, Т имеющие предел текучести не менее 380 МПа. Длина поставляемых труб – 6,8 и 11,5 м.

Для удобства спуска и подъема бурильная колонна составляется из отдельных секций, которые не развинчиваются при спускоподъемных операциях. Секция составленная из нескольких бурильных труб и соединяемая муфтами, называется свечой. Длина свечи определяется высотой буровой вышки и обычно применяется на 25-30% меньше ее.

Ведущая труба – элемент технологического инструмента расположенная в верхней части бурильной колонны и непосредственно воспринимает крутящей момент от ротора буровой установки. Ведущие трубы выпускаются квадратного, шестигранного или крестообразного сечения. Она состоит из собственно трубы, верхнего переходника с левой резьбой для соединения с вертлюг-сальником и нижнего переводника с правой резьбой для соединения с бурильной колонной. Ведущие трубы квадратного сечения выпускаются с размерами стороны квадрата 65х65, 80х80, 115х115, 140х140, 155х155. Общая длина ведущей трубы в сборе составляет 10 14,5м.

Определение параметров режима бурения. Основными параметрами режима бурения для роторного способа являются те же параметры, что и для колонкового: осевая нагрузка, частота вращения снаряда и расход промывочной жидкости.

Осевая нагрузка на долото при бурении пород с недостаточно изученными свойствами ориентировочно можно определить по формуле:

![]() (18)

(18)

где

![]() -

необходимая осевая нагрузка, кН;

-

необходимая осевая нагрузка, кН;

![]() -

рекомендуемая удельная нагрузка на 1

см диаметров долота, кН;

-

рекомендуемая удельная нагрузка на 1

см диаметров долота, кН;

Д- диаметр долота, см.

Рекомендуемая удельная нагрузка в зависимости от типа долота и твердости горных пород приведена в таблице 10.

Таблица 10 – Значения рекомендуемой удельной нагрузки , кН.

Тип долота |

Группа пород по твердости |

||||

мягкие |

средние |

твердые |

крепкие |

очень крепкие |

|

Категория пород по буримости |

|||||

I-II |

III-IV |

V-VII |

IX-X |

XI-XII |

|

лопастные |

1-4 |

- |

- |

- |

- |

шарошечные |

2-5 |

3-8 |

7-10 |

8-15 |

9-20 |

алмазные |

- |

- |

2-4 |

4-6 |

- |

Частот вращения бурового снаряда определяется:

![]() (19)

(19)

где

![]() -

рекомендуемая окружная скорость вращения

долота, м/с, (

-

рекомендуемая окружная скорость вращения

долота, м/с, (![]() м/с);

м/с);

Д- диаметр долота, м.

Расход промывочной жидкости можно определить:

![]() (20)

(20)

Где Д- диаметр скважины, дм;

![]() -

наружный диаметр бурильных труб, дм;

-

наружный диаметр бурильных труб, дм;

![]()

Лекция 9. Ударный способ бурения

Ударной способ бурения является одним из старых способов бурения, но тем менее он применяется и в настоящее время. Наибольшее распространение он получил при сооружении скважин на воду, поисках и разведке россыпных и редкометальных месторождений, инженерно-геологических изысканиях, в условиях вечной мерзлоты и т.п.

Достоинствами этого способа являются возможность сооружения скважин большого диаметра, прямолинейность скважины, высокое качество получаемой геологической информации при разведке рассыпных не рекомендательных месторождений, возможность получения водопритоков в гидрогеологических скважинах с малым пластовым давлением, когда при других способах, особенно при бурении вращательным способом с промывкой скважины глинистым раствором, вызов водопритока затруднителен, возможность бурения в условиях вечной мерзлоты.

К недостаткам следует отнести очень низкие технико-экономические показатели бурения. Это в основном связано с низкой механической скоростью бурении и, во – вторых, с разделенным операцией по разрушению горных пород на забое и очисткой забоя от продуктов разрушения и их транспортировкой на поверхность. Кроме того, к недостатком следует отнести большую металлоемкость конструкции скважины.

Различают два вида ударного способа бурения: это ударно-штанговое и ударно-канатное. Большее распространение получило ударно-канатное бурение.

Сущность ударно-канатного способа заключается в том, что разрушение горных пород на забое происходит за счет многократного нанесения ударов буровым снарядом. Это достигается следующим образом.

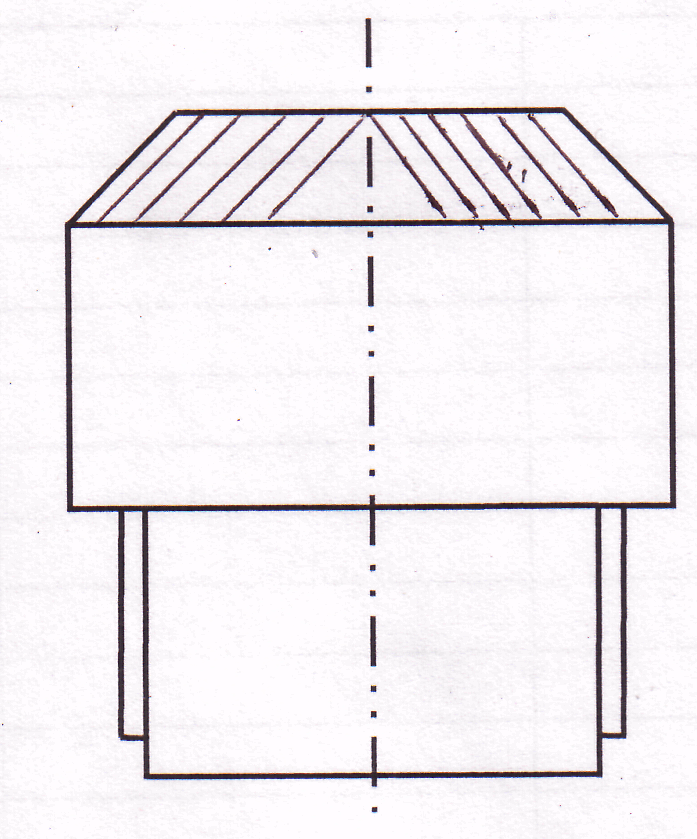

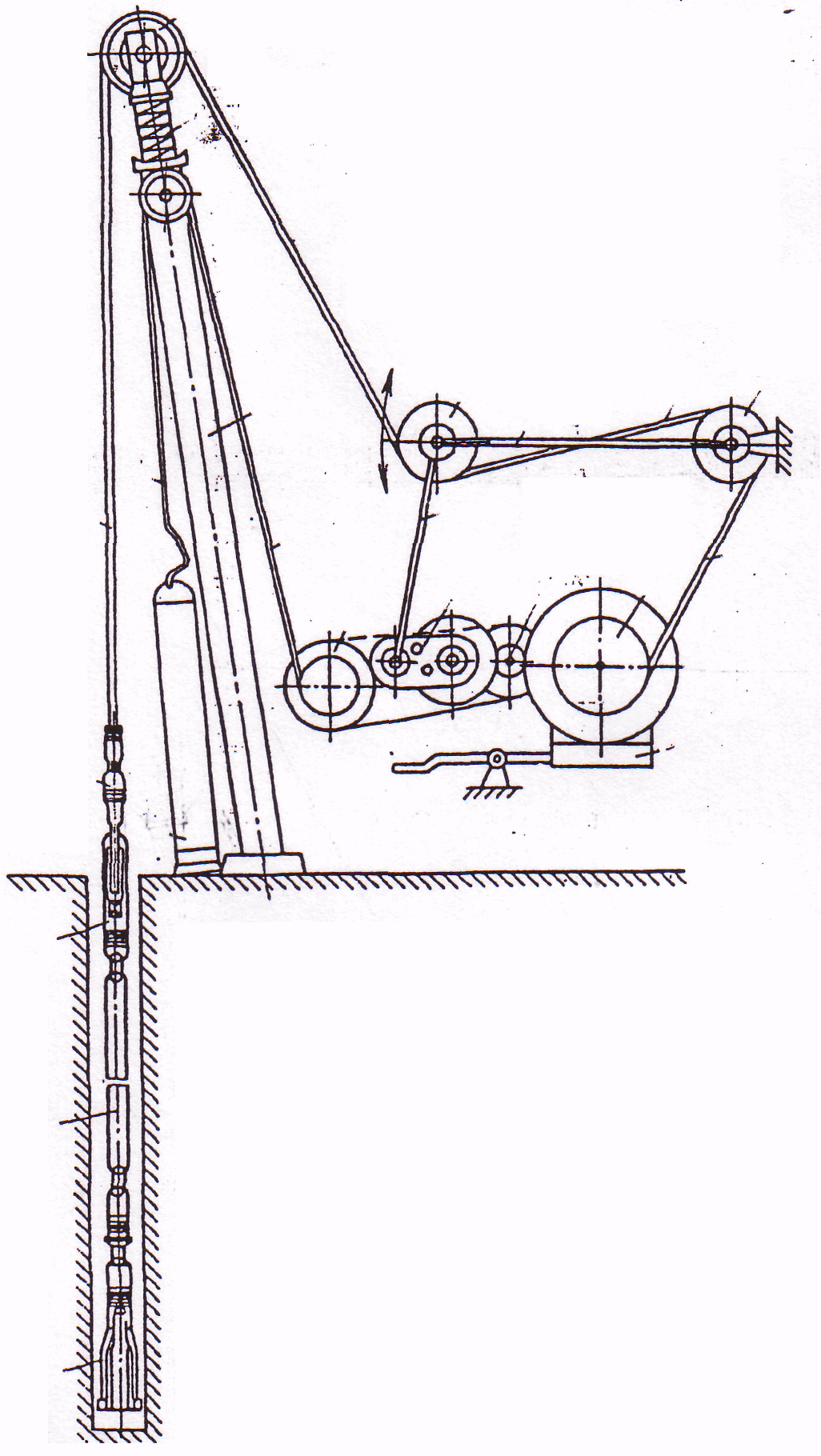

Рис. 14. Схема ударно-канатного способа бурения |

При помощи бурового станка (см. рис14), состоящего из основания 6, балансирной рамы 7, мачты 8, инструментального барабана 9, кривошипно-шатунного механизма 12, осуществляется возвратно-поступательное движение каната 5, к которому при помощи канатного замка 4 соединен буровой снаряд. Для очистки забоя скважины от продуктов разрушения применяется желонка 11, которая с помощью отдельного каната соединена с желоночным барабаном 10. Буровой снаряд состоит из долота 1, ударной штанги 2, раздвижной штанги 3 и канатного замка 4. Долото изготавливаются из углеродистой инструментальной стали с последующей термической обработкой. Угол приострения лезвий долот от 700 до 1300 и чем тверже породы, тем больше угол приострения. |

Различают следующие виды долот: плоские, двутавровые, округляющие, крестовые и специальные.

Плоские долота предназначены для бурения

мягких пород и имеют угол приостранения

лезвий

![]() .

.

Двутавровые долота применяется для бурения пластичных пород средней крепости. Лезвие долота по концам имеет выступающие в обе стороны борта, способствующие формированию круглой формы забоя. В основном приобретение цилиндрической формы скважины осуществляется за счет проворота долота чему способствует свивка каната.

Округляющее долото служит для бурения твердых и трещиноватых горных пород. Оно имеет широкие ребра и вогнутое лезвие с углом приострения 110 - 130°.

Крестовое долото используется при бурении тех же пород, что и округляющие. Форма поперечного сечения не позволяет долоту заклиниваться в трещины при бурении.

Длины лезвий долот стандартизованы и равны: 148, 198, 248, 298, 345, 395, 445, 495 и 595 мм. Масса долота зависит от его типа, длины лезвия и изменяется от 42 до 980 кг.

Существуют также долота специального назначения, к которыми относятся пирамидальные и боковые долота. Пирамидальные долота используются для дробления и сдвигания в сторону валунов. Боковое долото имеет корпус, смещенный относительно шейки долота, и лезвие дугообразной формы. Долота боковые и со скошенным лезвием применяют для расширения скважин при одновременном их креплении трубами, а также для ликвидации аварий.

Ударная штанга представляет собой массивный стальной цилиндр, имеющий на нижнем конце внутреннюю конусную резьбу для соединения с долотом, а на верхнем - наружную для соединения с раздвижной штангой или канатным замком. Диаметры ударных штанг 112, 140, 165, 188 и 220 мм. Штанги поставляются длиной 2, 4 и 6 м. Macса их зависит от диаметра и длины и изменяется от 270 до 1120 кг.

Раздвижная штанга (ножницы) представляет собой два вытянутых вдоль оси снаряда замкнутых звена, имеющих возможность перемещаться относительно друг друга. Рабочие раздвижные штанги имеют длину хода 250 мм, аварийные - до 500 мм. Поперечные размеры ножниц 120, 160, 190, 220 и 260 мм, масса их изменяется от 112 до 490 кг. Выбивание долота из трещиноватых и вязких пород с помощью ножниц происходит следующим образом. До удара долота о забой канат под действием веса снаряда растягивается. При ударе по забою с троса мгновенно снимается часть растягивающей нагрузки, равной суммарному весу долота, ударной штанги и нижнего звена ножниц. В результате резкого укорочения каната верхнее звено раздвижной штанги с большой силой ударяет по нижнему, облегчая отрыв снаряда при его заклинивании.

Канатный замок служит для соединения каната с буровым снарядом. Наибольшее распространение полагали канатные замки с вращающейся втулкой, в которой закрепляется конец каната. Упруги свойства последнего и наличие втулки обеспечивают периодические повороты снаряда информирование забоя круглой формы. Масса канатных замков составляет от 37,7 до 127 кг.

Желонки предназначены для удаления из скважины разрушенной породы. Они используются, также в качестве самостоятельного инструмента для бурения в песках и других рыхлых породах. В этом случае буровой снаряд состоит из желонки, раздвижной штанги и канатного замка, иногда добавляется ударная штанга. Корпус желонки выполняется из труб диаметром 114 - 486 мм муфтового соединения, башмак имеет диаметр на 6 — 12 мм больший, чем корпус.

Желонка с плоским клапаном применяется для углубления скважины и ее чистки от шлама Она имеет дужку и башмак.

Желонка с полусферическим клапаном и языком предназначена для проходки скважин в песках, чистки скважин при бурении твердых пород, а также тартания (вычерпывание воды из скважины). Полусферический клапан опирается на башмак, плотно закрывает желонку и лучше забирает шлам.

Для разрыхления песков клапан снабжен языком . Желонка присоединяется к канату с помощью дужки .

Поршневая желонка эффективно применяется при проходке плывунов и водоносных песков. Желонка этого типа состоит из трубы с режущим башмаком и манжетой. Внутри трубы размещен поршень с тарельчатым клапаном и штоком , к концу которого прикрепляется канат. При спуске желонки на забой поршень находится в нижнем положении, а при подъеме, перемещаясь вверх, засасывает вследствие возникающего разрежения разжиженный шлам. Для исключения присасывания инструмента к забою в башмаке желонки выполнены полукруглые вырезы.

Грейферная желонка, имеющая на башмаке подвижные челюсти, с успехом применяется для бурения скважин в галечниках. При ударе о забой челюсти раскрываются, а при подъеме с помощью тросов они смыкаются, захватывая гальку.

Технология бурения в бурении ударно-канатным способом

Прежде чем начать бурить скважину вначале необходимо определить начальный диаметр бурения. Начальный диаметр скважины определяется из следующей зависимости.

![]() (21)

(21)

где

![]() -начальный

диаметр бурения, мм;

-начальный

диаметр бурения, мм;

![]() -

конечный диаметр скважины, мм;

-

конечный диаметр скважины, мм;

![]() -

разница между смежными диаметрами

колонн, мм;

-

разница между смежными диаметрами

колонн, мм;

- глубина скважины, м;

![]() -

величина выхода обсадной колонны из

под башмака предыдущей колонны, м.

-

величина выхода обсадной колонны из

под башмака предыдущей колонны, м.

Конечный диаметр скважины зависит от

ее целевого назначения. При разведке

россыпных месторождений для получения

представительной пробы конечный диаметр

скважины обычно применяется

![]() мм,