- •С.П.Богданов расчет руднотермических печей

- •1 Руднотермические печи

- •3 Маркировка руднотермических печей

- •4.2 Футеровка печей

- •4.3 Устройство герметизации печи

- •4.5 Системы разгрузки печи

- •4.6 Электроды

- •4.7 Электрооборудование руднотермических печей

- •5 Расчёт руднотермических печей

- •Содержание

- •Расчет руднотермических печей

МИНОБРНАУКИ РОССИИ

_______________________________________________________________

федеральное государственное бюджетное образовательное

учреждение высшего профессионального образования

«Санкт-Петербургский государственный технологический институт

(технический университет)»

________________________________________________________________________

Кафедра технологии электротермических и плазмохимических

производств

С.П.Богданов расчет руднотермических печей

Методические указания

Санкт-Петербург

2011

УДК 669.041

Богданов, С.П. Расчет руднотермических печей [Текст]: методические

указания / С.П.Богданов – СПб.: СПбГТИ(ТУ), 2011.- 38с.

Методические указания содержат классификацию, описание конструкции различных узлов и порядок расчета размеров плавильного пространства, футеровки и элементов короткой сети руднотермических печей.

Методические указания предназначены для подготовки курсового проекта студентами 5 курса химико-технологических специальностей и соответствуют рабочей программе учебной дисциплины «Теория высокотемпературных процессов и реакторов». Назначение курсового проекта: выбрать соответствующее заданию оборудование и рассчитать его основные параметры (ПК 11).

Рис. 18, табл.8, библиогр. 8 назв.

Рецензент: ООО «Гипрохим-технолог».

А.А.Педро д-р. техн. наук, зав. лабораторией.

Утверждено на заседании учебно-методической комиссии факультета химии веществ и материалов 20.10.2011.

Рекомендовано к изданию РИСо СПбГТИ(ТУ)

Ведение

Методические указания предназначены для студентов, выполняющих курсовой проект по расчёту электрических печей. Целью расчёта руднотермической печи является выбор её электрических и геометрических параметров, материалов для футеровки и электродов, а так же выбор печного трансформатора.

1 Руднотермические печи

Руднотермические печи (РТП) предназначены для переработки рудных материалов. Основным направлением в этих производствах является восстановление оксидов до элементов или карбидов. Причём металлы зачастую получают в виде сплавов. Исходным сырьём могут быть и сернистые руды, переработанные на сульфиды металлов – штейны. Руднотермические печи так же используют для переплавки тугоплавких оксидов с целью получения заданного зернового состава продукта.

Это крупнейшие потребители энергии, удельный расход электроэнергии для ряда процессов составляет:

- 10000÷16000 кВт.ч/т – при производстве фосфора;

- 8800÷9700 кВт.ч/т – при производстве 75% ферросилиция;

- 4700÷4800 кВт.ч/т – при производстве 45% ферросилиция;

- 4100÷4700 кВт.ч/т – при производстве силикомарганца;

- 3000÷3500 кВт.ч/т – при плавке огнеупоров «на блок»;

- 2800 кВт.ч/т – при плавке нормального электрокорунда;

- 720 кВт.ч/т – при производстве медно-никелевого штейна.

Преимущества электронагрева и особенного дугового способа нагрева позволяют использовать руднотермические печи для производства материалов, получение которых другими методами менее эффективно или не возможно. Руднотермические печи могут быть применены и для таких производств, которые успешно реализуют в печах сопротивления или топливных печах. Считается, что электротермический способ производства чугуна может успешно конкурировать с доменным, если стоимость 1 кВт.ч электроэнергии меньше стоимости 0,25 кг кокса.

Преобразование электрической энергии в тепло в руднотермических печах может происходить не только в дуговом разряде, но и за счёт прохождения тока через слой электропроводной шихты или электропроводного расплава. Не смотря на это, конструкция РТП (рисунок 1) близка к конструкции чисто дуговых печей, в связи, с чем их удобно рассматривать как дуговые установки.

2 Распределение энергии в ванне печи

Как было сказано выше, руднотермические установки можно разделить на печи с открытой дугой, печи с закрытой дугой и печи сопротивления.

М.С. Максименко было предложено обозначать долю электрической энергии, поглощаемую контактным промежутком между электродом и шихтой (расплавом) – р.

Долю энергии, поглощаемую шлаком (расплавом) или шихтой – q. Таким образом работа в чисто дуговом режиме может быть описана как q ≈ 0, р ≈ 1. Нагрев сопротивлением - q ≈ 1, р ≈ 0. Смешанный тип нагрева q ≠ 0, р ≠ 0.

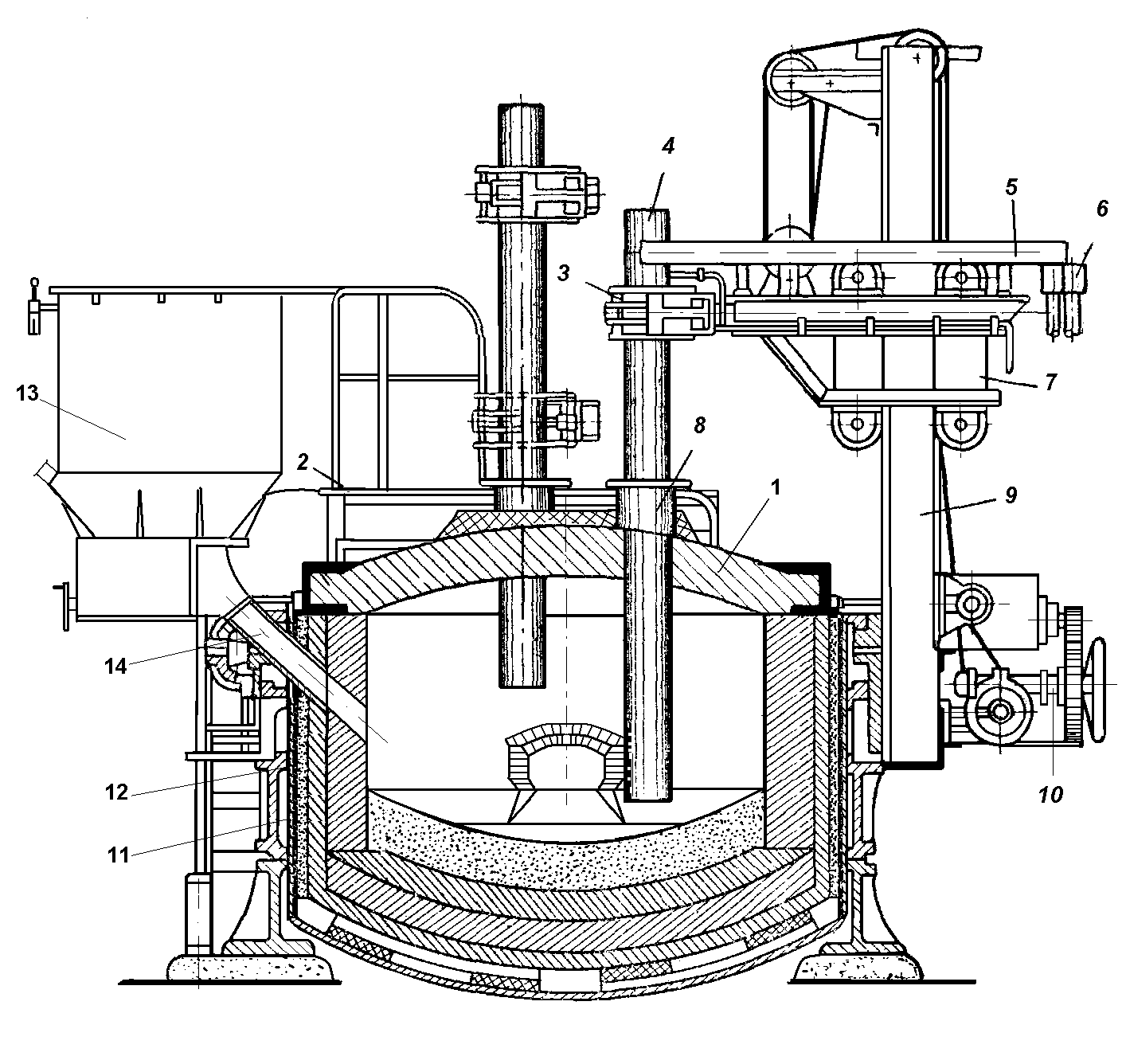

1 – свод; 2 - площадка для обслуживания электродов; 3 - электрододержатель;

4 - электрод; 5 - токоподвод; 6 - башмаки гибкой части токоподвода; 7 - каретка;

8 - уплотняющее кольцо; 9 - стойка; 10 - привод перемещения электрода с тросовой передачей; 11 – кожух печи; 12 - футеровка; 13 – бункер; 14 - течка

Рисунок 1 - Конструкция руднотермической печи для выплавки феррованадия

Процессы с открытой дугой – q ≈ 0, р ≈ 1, характеризуются развитым дуговым разрядом, горящим между электродом и расплавом металла. Доля энергии выделяющейся на сопротивление расплавленного металла ничтожно мала. Хотя по конструкции эти агрегаты могут значительно отличаться от сталеплавильных печей, по характеру режима и эксплуатационным особенностям они ближе всего к ДСП. К таким процессам относятся: производство безуглеродистого ферромарганца, безуглеродистого феррохрома, марганца, никеля, чугуна.

По смешанному типу нагрева работает большинство руднотермических печей. При этом соотношение между долями q и р может изменяться в рамках одного процесса в различные периоды плавки. Например, при плавке высокоуглеродистого ферромарганца нормальная работа печи характеризуется большим количеством шлака и отсутствием сколь либо заметных дуг. Энергия выделяется на сопротивлении шлака. А к концу плавки между электродом и оставшимся расплавом устанавливается электрическая дуга.

Процессы смешанного типа удобно разделять в зависимости от количества шлака.

В бесшлаковых технологиях (производство ферросилиция, карбида кальция, ферровольфрама, кремния и т.д.) мощность выделяемая в дуге преобладает над джоулевым теплом р >> q.

В шлаковых процессах – производство силикоалюминия, силикокальция, силикохрома доля дуги достаточно высока. Электроды глубоко погружены в шихту, и часть линий тока замыкается через жидкую ванну (токи звезды), часть непосредственно между электродами (токи треугольника). Происходит выделение части пепла на омическом сопротивлении.

Многошлаковые процессы – производство углеродистого ферромарганца, углеродистого силикомарганца, ферроникеля. Нормальная работа печи характеризуется устойчивой глубокой посадкой электродов в шихту. Практически вся энергия выделяется в шлаке. Доля дугового разряда в процессе ничтожно мала.

Нагрев сопротивлением характерен для процессов, в которых рабочая зона схожа с зоной многошлаковых процессов - электроды, глубоко посажены в слой электропроводной шихты (производство фосфора) или расплавленного шлака (плавка штейна). В этом случае q >> р, а наличие дуги является нарушением технологического процесса.