- •С.П.Богданов расчет руднотермических печей

- •1 Руднотермические печи

- •3 Маркировка руднотермических печей

- •4.2 Футеровка печей

- •4.3 Устройство герметизации печи

- •4.5 Системы разгрузки печи

- •4.6 Электроды

- •4.7 Электрооборудование руднотермических печей

- •5 Расчёт руднотермических печей

- •Содержание

- •Расчет руднотермических печей

4.6 Электроды

В руднотермических агрегатах используют как графитированные и угольные электроды, аналогичные электродам дуговых сталеплавильных печей, так и самоспекающиеся электроды.

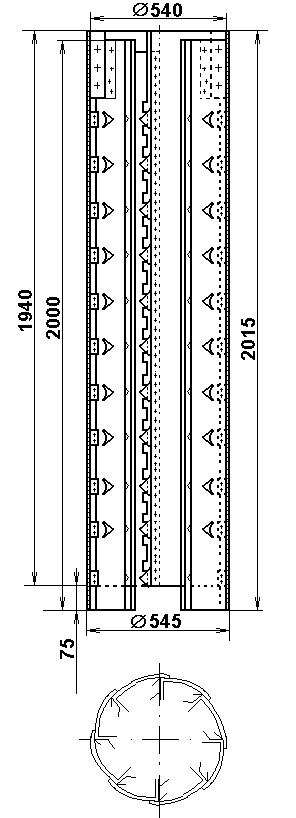

Самоспекающийся электрод представляет собой стальной кожух, собранный из сварных полых секций (рисунок 14) внутрь которых загружают электродную массу. Диаметр самоспекающихся электродов доходит до 2000 мм, разрабатываются электроды диаметром 2400 мм. Сечение самоспекающихся электродов может быть не только круглым, но и прямоугольным со скруглёнными сторонами (печь на рисунке 4 с электродами сечением 2600х650).

Рисунок 14 – Секция кожуха самоспекающегося электрода

Электродная масса состоит из термоантрацита, отходов электродов, кокса, смолы, пека и др. Температура электродной массы в районе контактных щек колеблется от 60 до 100оС. По мере опускания электрода, происходит нагрев массы, ее расплавление и коксование связующего. При температуре 500оС масса затвердевает. Дальнейший нагрев сопровождается упрочнением электрода и повышением его электропроводности. Из под контактных щёк электрододержателя электрод должен выходить с температурой около 8500С. В результате получается скоксованный электрод по своим свойствам близкий к обычным угольным электродам, и даже с несколько большей допустимой плотностью тока.

При температуре ниже 8500С большая часть тока проходит по металлическому кожуху, а при температуре около 10000С ток распределяется между кожухом и телом электрода примерно поровну.

Применение самоспекающихся электродов в несколько раз дешевле, чем использование готовых угольных и графитированных электродов, хотя и требует вспомогательных участков для изготовления кожухов и подготовки электродной массы.

Эксплуатация печей с такими электродами требует тщательного соблюдения технологии приготовления массы, высокое качество изготовления кожуха, регулярный перепуск электрода, соблюдение режима коксования электрода и стабильный электрический и тепловой режимы работы печи, иначе, если электрод не наберёт достаточной прочности, может произойти его обрыв. Некоторые предприятия работают на покупной электродной массе.

4.7 Электрооборудование руднотермических печей

Для оснащения руднотермических установок применяют тоже самое электро-оборудование, что и для дуговых сталеплавильных печей.

Так как электрический режим работы РТП довольно спокойный, поэтому использовать дроссель в цепи их питания нет необходимости. Не смотря на это, количество эксплуатационных отключений печи может быть 2÷3 в сутки. Поэтому обычно используют высоковольтные выключатели, рассчитанные на значительное число срабатываний. В целом схемы питания руднотермических печей мало, чем отличаются от обычных схем питания мощных потребителей электроэнергии.

Трансформаторы руднотермических печей имеют несколько, а у мощных печей – несколько десятков ступеней напряжения. Как и у ДСП существуют системы переключения ступеней напряжения при снятой нагрузке и под нагрузкой.

Число возможных схем короткой сети, несмотря на всё многообразие руднотемических процессов и конструкций установок, достаточно ограничено.

Наиболее простая схема питания у однофазных печей. Для них используют однофазный силовой трансформатор, а короткую сеть собирают с минимально возможным активным и реактивным сопротивлением.

Круглые трёхэлектродные печи в начале своего развития оснащались короткими сетями со схемой соединения «звезда на трансформаторе» с некомпенсированными и резко ассиметричными шинными пакетами.

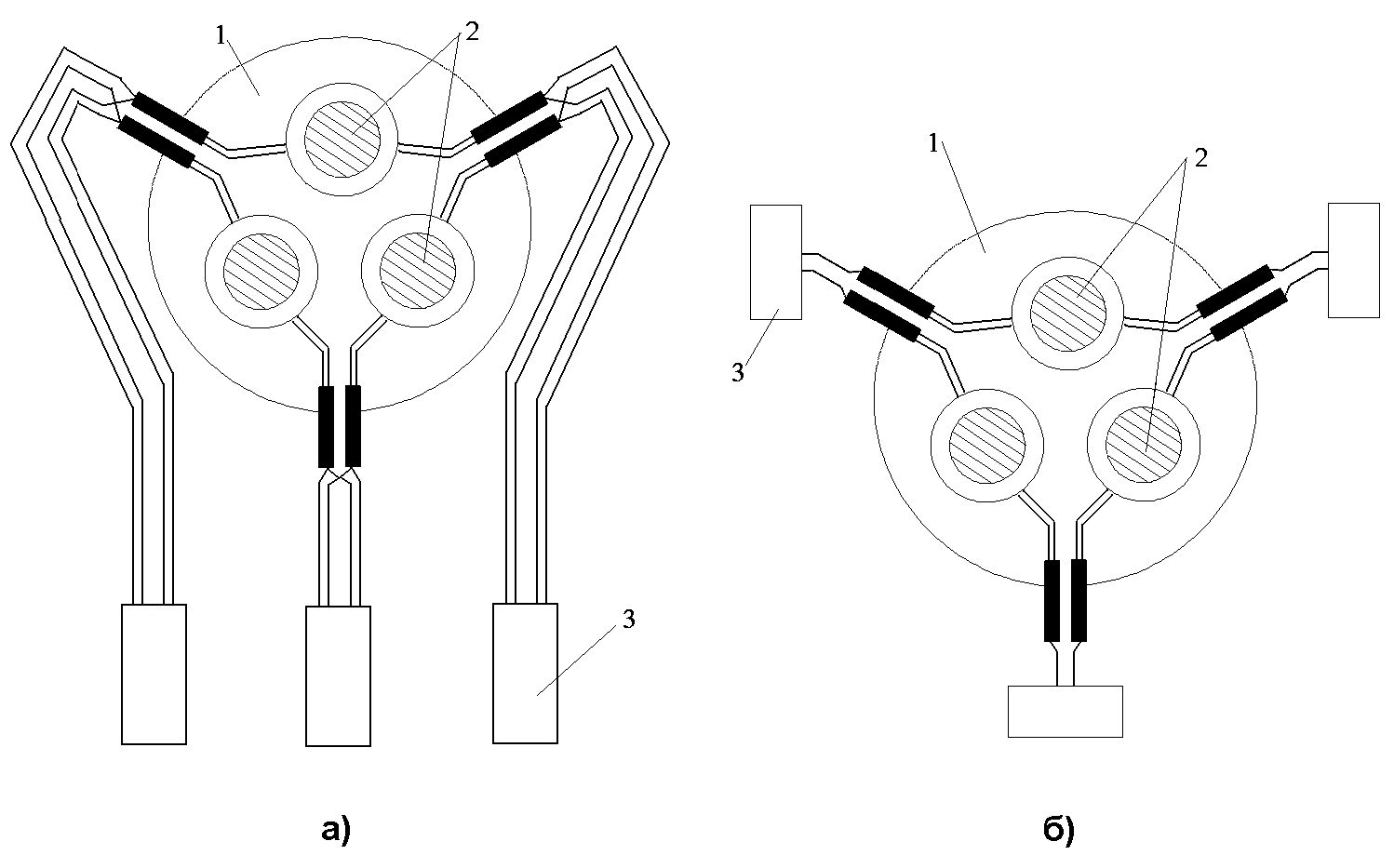

Однако для большинства современных трёх фазных систем трёхэлектродных круглых печей, короткие сети организуют по схемам «звезда на электродах» и «звезда на подвижных башмаках». Иногда вместо одного трёхфазного трансформатора устанавливают три однофазных. Существуют схемы с несимметричными пакетами и с симметрично расположенными фазами, когда камеры трансформаторов располагаются вокруг печи под углом 1200 (рисунок 15).

1 – ванна печи; 2 – электроды; 3 – печной трансформатор

а) – схема «звезда на электродах»; б) – схема «звезда на подвижных башмаках»

Рисунок 15 – Схема расположения однофазных печных трансформаторов для круглых трёхэлектродных печей

При несимметричной схеме соединения (рисунок 15 а) перекос реактивного сопротивления по фазам составляет приблизительно 5%, а перекос мощности – около 2,5%. При такой схеме на 5÷7% выше суммарное реактивное сопротивление короткой сети по сравнению с сопротивлением при симметричной схеме соединения (рисунок 15 б). Преимущества такой несимметричной схемы в более простой и удобной компоновке оборудования в цеху.

Симметричная схема имеет равные активные и реактивные сопротивления фаз и позволяет устранить перекос мощности по фазам.

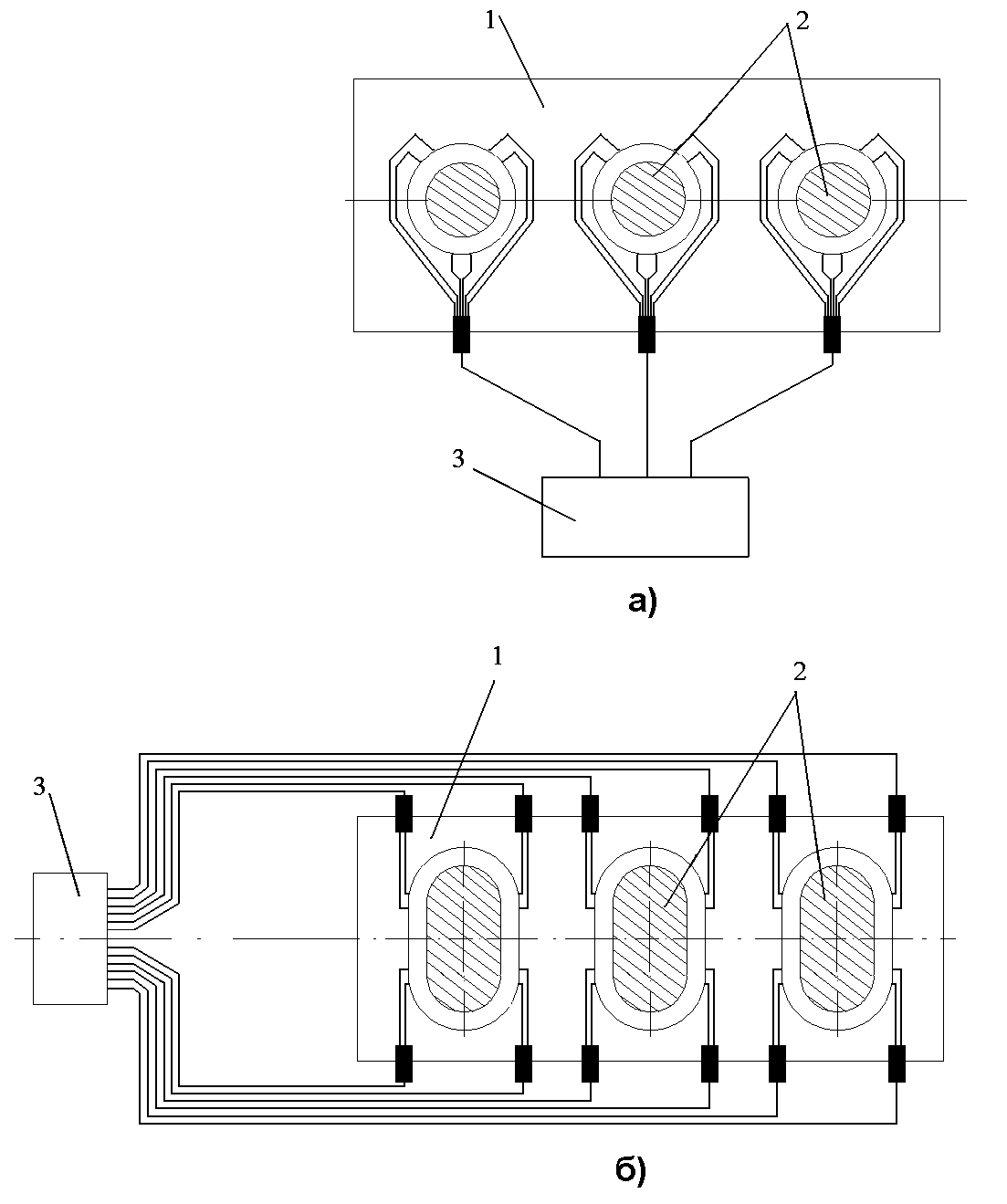

В прямоугольных трёхэлектродных печах существует значительный перекос мощности. Печи большой мощности работают, как правило, со схемой соединения «звезда на трансформаторе». Расположение печного трансформатора вдоль короткой стороны печи (рисунок 16 б) позволяет развести проводники короткой сети одной фазы и снизить реактивное сопротивление на 20% по сравнению с размещением трансформатора вдоль длинной стороны печи (рисунке 16 а).

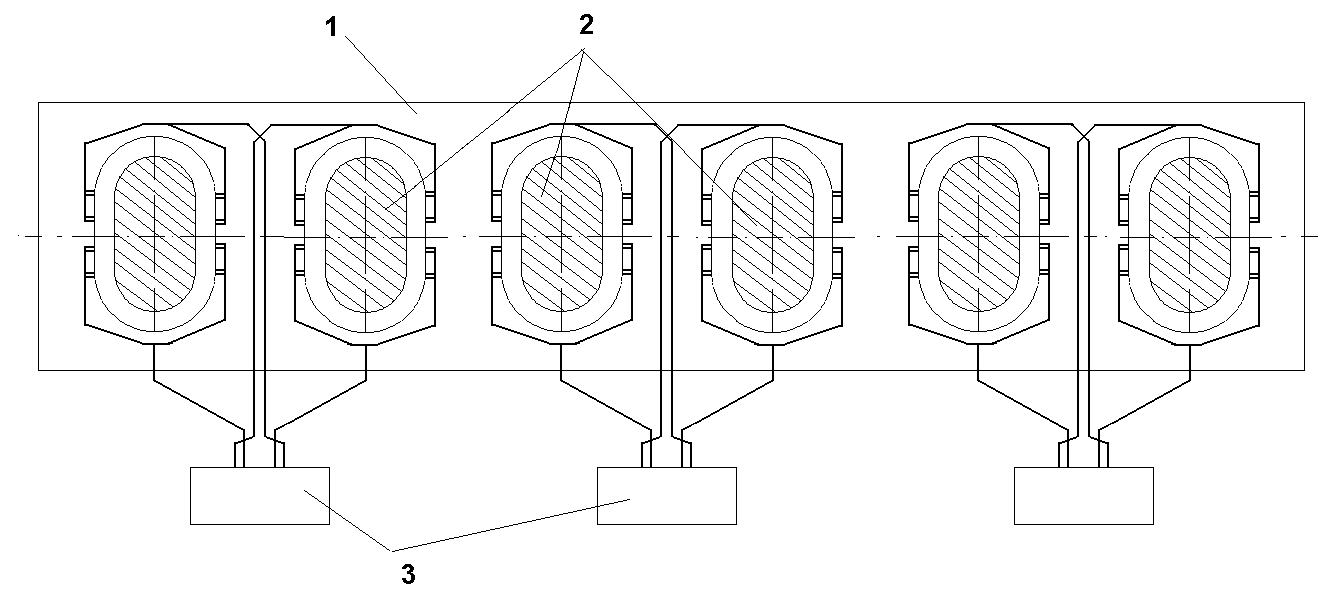

Наиболее рациональной для мощных печей оказалась схема с шестью электродами, расположенными по прямой линии, сгруппированными попарно и запитанных от трёх однофазных трансформаторов (рисунок 17). Такая конструкция короткой сеть имеет минимальную индуктивность.

Было показано, что если cosφ руднотермической установки меньше 0,88, то становится целесообразно и экономически выгодно использовать искусственную компенсацию коэффициента мощности. Для этого на стороне высокого напряжения печного трансформатора в цепь включают дополнительную ёмкость – установку продольной-ёмкостной компенсации (УПК).

Выбор печного трансформатора, конфигурации и параметров короткой сети, а так же рабочих электрических параметров установки определяется особенностями конкретного технологического процесса, объёмом данного производства и особенностями

конструкции использованной печи. При этом основные электрические характеристики печной установки могу значительно отличаться от аналогичных характеристик подобной установки, работающей на другом предприятие.

Примеры электрических параметров некоторых руднотермических печей приведены в таблице 2.

1 – ванна печи; 2 – электроды; 3 – печной трансформатор

а) – вдоль длинной стороны печи; б) – вдоль короткой стороны печи

Рисунок 16 – Схема расположения трёхфазных печных трансформаторов для прямоугольных трёхэлектродных печей

1 – ванна печи; 2 – электроды; 3 – печные трансформаторы

Рисунок 17 – Схема расположения однофазных печных трансформаторов для прямоугольных шестиэлектродных печей

Таблица 2 – Электрические параметры некоторых руднотермических печей

|

Параметр |

Тип печи |

||||||||||

|

РКО - 2,5 |

РПО - 7,5К |

РКЗ - 10,5Ф |

РКЗ - 16,5К |

РКЗ - 48Ф-3 |

РКЗ – 63К-3у |

РПЗ – 100К-3у |

РКЗ – 100К-3у |

РКЗ - 100Ф-3 |

РПЗ - 160-6у |

РПЗ - 250Ф-6 |

|

|

Установки Диаметр электродов, м Сила тока печи, кА Рабочее напряжение, В Мощность печи, МВт Сопротивление короткой сети, 10-4Ом: реактивное активное cosφ установки Электрический к.п.д.

Трансформатора Типовая мощность, МВА Число ступеней напряжения Напряжение по ступеням максимальной, В минимальной, В Сила тока по ступеням максимальной, кА минимальной, кА

|

0,35/0,5 8,1

26,9/21,25,81/9,61 0,76/0,87

178 89

|

0,9 28,9 128 5,95

9,4 2,45 0,930 0,891

7,45

5

160 131

31 36 |

1,0 17,0 220 6,32

19,5 3,12 0,965 0,952

10,5

8

180 120

48,5

|

1,2 56 178,5 14,0

9,8 1,6 0,84 0,86

3х8,0

17

204 137

53,4 60

|

1,4 62,5 463 48,15

12,00 1,08 0,960 0,973

3х21

21

500 300

69,6

|

1,6 126 274 55,2

8,3 0,9 0,813 0,922

60

300 247

140 |

3,4х0,85 177 327 92

7,7 0,8 0,787 0,919

100

343 312

185 |

1,9 177 327 92

8,8 0,7 0,745 0,929

100

343 312

185 |

1,7 96 600 90,6

15,3 1,0 0,906 0,969

660

106

|

3,6х0,9 172 310 147,2

21,4 0,9 0,612 0,888

160

341

190 |

1,9 109 763 218

34,2 1,6 0,872 0,974

839

120 |

Всё больше в последнее время получают распространение печи аналогичные по конструкции дуговым сталеплавильным печам, работающим на постоянном токе.

Установки, работающие на постоянном токе, применяют для получения металлического марганца, безуглеродистого ферромарганца, феррохрома, ферротитана и других сплавов. В этих процессах преобладает выделение энергии в дуге, и лишь незначительная доля электрической энергии преобразуется в джоулево тепло за счёт прохождения тока через расплавленный металл. Поэтому для перечисленных процессов применение постоянного тока даёт те же преимущества, что и при плавке стали.

Предполагается, что положительный эффект от перехода на постоянный ток будет и в тех процессах, где часть энергии выделяется в дуге, а часть за счёт сопротивления расплава или шихты, и даже на установках, работающих чисто по принципу печей сопротивления.

Экономически обоснованное применение выпрямителей зависит от мощности установки. Так для кремнистых сплавов переход на постоянный ток может быть выгоден при мощности печи выше 25÷33 МВА.

Ожидается, что в ближайшие годы будет освоено применение руднотермических печей, работающих на постоянном токе, для извлечения различных металлов из отвальных шлаков, например алюминия, никеля, меди, кобальта, ванадия и д.р. Создают новые одноэлектродные печи для выплавки кремния повышенного качества для солнечной энергетики.