- •Глава 4. Электрофизические и электрохимические методы размерной обработки материалов

- •4.1. Общие сведения

- •4.2. Электроконтактная обработка

- •4.1. Сравнение методов электрообработки по расходу энергии

- •4.3. Анодно-механическая обработка

- •4.4. Электрохимическая размерная обработка

- •4.5. Электроэрозионная обработка металлов

- •4.2. Зависимость состояния поверхности от режимов обработки |

- •4.6. Ультразвуковая размерная обработка

- •4.7. Лучевые методы размерной обработки

- •4.8. Плазменная размерная обработка и сварка материалов

4.7. Лучевые методы размерной обработки

Высокая плотность энергии сфокусированного электронного луча (так же, как и светового луча ОКГ (оптического квантового генератора — лазера позволяет проводить размерную обработку за счет нагрева и испарения материала с узколокального участка. При этом обрабатываемость материалов не зависит от их механических характеристик. Поэтому магнитные материалы и керамика, легированные стали и ферриты, твердые сплавы и корунд обрабатываются одинаково успешно. Наиболее существенно влияют на обрабатываемость теплофизические характеристики.

Возможность точно дозировать энергию луча позволяет осуществлять широкий круг технологических процессов — от местной термообработки, зонной очистки и сварки до механической обработки.

Оба метода позволяют проводить такие операции, как разрезку материалов, получение фасонных поверхностей, обработку отверстий, затачивание инструментов, балансировку вращающихся деталей. Поскольку инструментом является сфокусированный луч, постольку вопрос об износе инструмента так же, как и об ошибках, связанных с этим износом, полностью снимается.

Размерная обработка электронным лучом (РОЭЛ). При обработке электронным лучом расплавление и испарение материала происходят за счет повышения его температуры при резком торможении потока электронов в месте встречи с обрабатываемой поверхностью.

Чтобы получить мощный поток электронов, электронный пучок, излучаемый вольфрамовым катодом в электронной пушке (рис. 4.14), ускоряют напряжением, приложенным между катодом и анодом, юстируют и фокусируют при помощи системы магнитных линз. Стигматор придает лучу круглую форму, а перемещает луч по поверхности изделий отклоняющая система. Кроме того, изделие, закрепленное на координатном столике, само может перемещаться относительно луча. Все устройство находится в вакуумной камере. Энергия луча (в электрон-вольтах) пропорциональна заряду электронов, их количеству и величине ускоряющего напряжения.

Однако локальная точечная обработка материала непрерывным потоком электронов невозможна, поскольку для быстрого испарения материала требуется нагрев до температуры, превышающей его температуру плавления, и поэтому непрерывное облучение

Рис. 4.14. Схема установки для электронно-лучевой обработки

области обработки приводит к ее перегреву и к возникновению широкой зоны оплавления. |

При размерной обработке заготовок электронная пушка тает в импульсном режиме, что обеспечивает локальный нarев заготовки, Требуемое распределение температур достигается чередованием мощных импульсов и пауз (во время которых происходит отвод теплоты); таким образом, средняя температура зоны обработки остается ниже точки плавления. Аналогичного эффекта достигают при быстром перемещении луча по обрабатываемой поверхности.

Энергетические характеристики электронного луча существественно зависят от его фокусировки, например, импульс мощностью 1 кВт на поверхности диаметром 0,02 мм создает мгновенную плотность энергии 5• 106 МВт/м2 при длительности 3...4 мс.

Достоинство этого метода —- возможность регулировать энергетические характеристики луча в широких пределах, а также лёгкость управления лучом при помощи отклоняющей системы

Метод РОЭЛ перспективен при обработке отверстий диаметром 10…103 мкм, прорезании пазов, резке заготовок, изготовлении тонких пленок и сеток из фольги. Обрабатывают заготовки труднообрабатываемых металлов и сплавов, а также из неметаллических материалов: рубина, керамики, кварца, полупроводниковых материалов. Вакуумные среды позволяют обрабатывать заготовки из легкоокисляющихся активных материалов.

С помощью электронного луча можно наносить покрытия на поверхности заготовок в виде пленок толщиной от нескольких микрометров до десятых долей миллиметра.

Размерная обработка световым лучом (РОСЛ). Световой луч для технологических целей создается лазером — установкой, обеспечивающей усиление светового потока путем возбуждения эмиссии излучения.

Усилители излучения подразделяют на лазеры и мазеры. Первые работают в видимой части электромагнитного спектра (свет), а вторые — в области инфракрасного (ИК) излучения или радиочастот. По агрегатному состоянию усилители подразделяют на твердые с пульсирующим или с непрерывным излучением и газовые с непрерывным излучением, применяют также полупроводниковые лазеры. Принцип действия лазера заключается в следующем. Электроны вещества могут обладать определенной энергией и удерживаться на определенных (стационарных) энергетических уровнях (орбитах). Наиболее устойчивое состояние соответствует минимальной энергии. Если им сообщить энергию извне, он перейдет на более высокую энергетическую ступень (орбиту), т.е. будет возбужден. Такое состояние неустойчиво, и если подвод энергии извне прекращается, электрон возвращается в исходное состояние с эмиссией (испусканием) определенного кванта (фотона) электромагнитной энергии. Такая эмиссия называется спонтанной (самопроизвольной) и наблюдается, например, при флюоресценции, когда в результате возбуждения атомов вещества фотонами эти частцы, возвращаясь в исходное состояние, беспорядочно излучают световые фотоны. Усиление излучения в лазерах достигают за счет так называемой индуктированной (вынужденной) эмиссии.

Достоинства РОСЛ заключаются в следующем: для обработки не требуется создания вакуума, при котором значительно труднее управлять технологическим процессом; нет рентгеновского излучения, сопутствующего обработке лучом электронной пушки; лазерные установки конструктивно проще электронных пушек; в некоторых случаях обработка может осуществляться за прозрачной преградой (например, в запаянной колбе).

Главный недостаток обработки световым лучом — это отсутствие надежных методов управления движением луча по обрабатываемой поверхности, поэтому при обработке перемещается сама заготовка. Из всех известных типов ОКГ (Твердотельных, газовых и полупроводниковых) в технологии пока нашли применение лишь твердотельные лазеры на. кристалле рубина (окиси алюминия, активированной 0,05 % хрома), дающего выходную энергию излучения до 20...40 Дж, или на стеклянных стержнях активированных неодимом (выходная энергия достигает 100... 120 Дж).

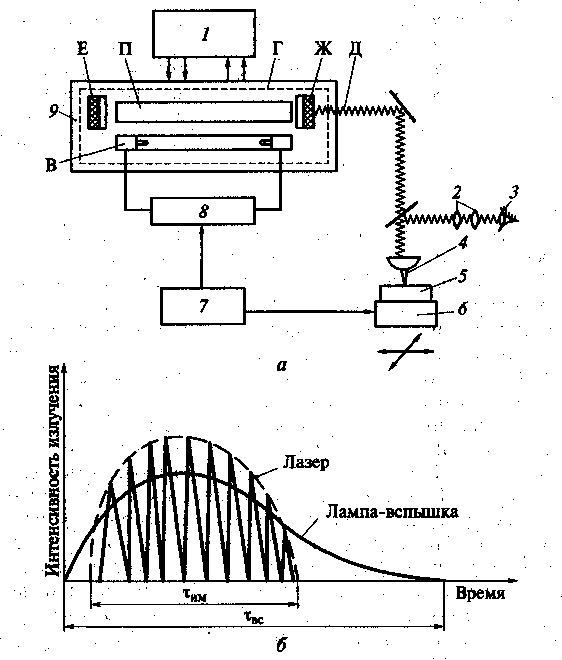

Принцип работы ОКГ, используемого для технологических целей, можно показать на примере такого твердотельного лазе (рис. 4.15).

Инверсия населенностей в твердотельных лазерах создаётся оптической накачкой с помощью ламп-вспышек, световой поток которых поглощается рабочим веществом, возбуждая его.

Питание лампы-вспышки В осуществляется от источника 8 (рис. 4.15, а). Для лучшей концентрации светового потока на эл

Рис. 4.15. Схема ОКГ на твердом теле (а) и структура импульса излучения {б): 1 — блок охлаждения; 2 — наблюдательная система; 3 — глаз; 4 — оптическая система; 5 — заготовка; 6 — рабочий стол; 7 — блок управления; 8 — ис питания лампы накачки; 9 — лазерная головка; П — активный элемент; Е, Ж глухое и полупрозрачное зеркала резонатора4, В — лампа-вспышка; Т — рефлектор; Д — лазерный луч; t„M — длительность импульса излучения лазера; тк длительность импульса лампы-вспышки

менте П применяется рефлектор Г. Значительная часть энергии (до 50 %), поглощенной активным элементом П, тратится на его нагрев, ухудшающий работу ламп. Чтобы исключить это, применяют блок охлаждения 7. Луч света, испускаемый активным элементом, усиливается за счет многократного отражения от глухого зеркала Е и выходного полупрозрачного зеркала Ж и выходит из оптического резонатора в виде узконаправленного светового луча с малым углом расходимости, который с помощью оптической системы 4 можно сфокусировать в точку, линию, группу параллельных лучей, окружность и т.д.

Диапазон длин волн, генерируемых различными типами лазеров, весьма широк и составляет примерно 0,1... 70 мкм. Для технологических целей обычно используют ОКГ, у которых длина волн X находится в пределах 0,4... 10,6 мкм. Диаметр луча на выходе ОКГ без системы 4 определяется размерами активного элемента и зависит в основном от энергии накачки Wн. Несмотря на то, что лазерный луч высококогерентен, он имеет определенную угловую расходимость θ, которая определяется как

![]()

где da -— диаметр луча в месте его выхода из резонатора.

Практически из-за дифракционных явлении величина 0 на 1 — 2 порядка больше расчетной и составляет единицы или несколько десятков угловых минут.

Длительность импульса τим излучения лазера определяется длительностью импульсного разряда лампы-вспышки В, оптическими свойствами активного элемента, свойствами резонатора и температурным режимом. У твердотельных ОКГ τим = 0,1 ...5 мс, при этом на протяжении всего импульса генерация происходит отдельными пичками, последовательность которых, как правило, нерегулярная, τ пич = 1... 5 мкс, а длительность интервала между пичками составляет 0,1...0,5 мкс в течение основного времени генерации и может увеличиваться до десятков и сотен микросекунд в конце светового импульса (рис. 4.15, б). Средняя мощность импульсного излучения твердотельных ОКГ лежит в диапазоне от единиц до сотен киловатт. Мощность газовых лазеров на нейтральных атомах составляет милливатты, а молекулярных — от единиц до сотен ватт. В последнее время разработаны С02-лазеры с быстрой поперечной прокачкой газа, циркулирующего в замкну том объеме. При сравнительно небольших габаритах на них удается получить уровни мощности 6... 10 кВт в непрерывном режиме генерации.

Выходная энергия твердотельных лазеров находится в пределах от долей джоуля до тысяч джоулей, а КПД их не более 1 ...2 %.

Система нуждается в охлаждении, так как при температуре выше 70 °С эффективность работы ухудшается.

Средняя плотность потока энергии в поперечном сечении. при использований фокусируюищх оптических систем может достигать 1012 МВт/м2, сварка и резка тонких пленок осуществляется при плотностях менее 104 МВт/м2, а размерная обработка материалов значительной толщины — при плотностях потока энергии более 102... 103 МВт/м2 и длительности импульса менее 1,5 мс.

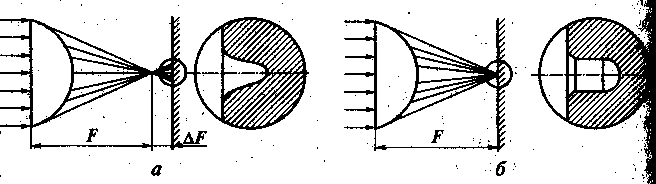

Анализ условий формообразования при обработке лучом ОКГ. Тепловой эффект в зоне обработки возникает вследствие торможения потока фотонов в тонких поверхностных слоях материала. Глуби на обработки определяется в основном длительностью импульса облучения и положением фокуса управляющей линзы относительно поверхности. Вследствие того, что фокус в процессе обработки (рис. 4.16) может оказаться на поверхности заготовки, под поверхностью заготовки или над поверхностью заготовки, имеем три различных случая обработки.

При совпадении фокуса с поверхностью, при действии каждое импульса последовательно возникают две фазы — квазистатическая (как бы равновесная), характерная постепенным нагревом зов обработки, что уменьшает прочностные связи обрабатываемо материала с основным массивом, и динамическая, заключающаяся во взрывоподобном удалении жидких и газообразных продуктов облучения из кратера.

При расположении фокуса в толще обрабатываемого материала на некоторой глубине под поверхностью образуется тепловое ядро из которого в конце импульса через каналы проводимости вырывается расплавленный металл в виде жидкой или паровой фазы. Стенки канала истечения оказываются оплавленными.

При расположении фокального пятна над поверхностью обработки в фокальной области возникает высокотемпературная плазма, вызывающая при высоких плотностях энергии пробой газа,

фронт которого распространяется к фокусирующей линзе, что приводит к поглощению части энергии; однако остальная часть энергии взаимодействует с верхними слоями заготовки, причем, как и в предыдущих случаях, могут осуществляться квазистатическая и динамическая фазы. При значительных смещениях фокуса — (более 1,5 мм) пробой газа поглощает большую часть энергии, и динамическая фаза может не возникнуть. Образование глухих и сквозных отверстий происходит по примерно одинаковой схеме — входная конусная часть отверстия возникает вследствие оплавления стенок истекающим металлом. Бочкообразная форма отверстия соответствует положению фокуса под обрабатываемой поверхностью. Действию плазмы соответствует широкий угол конуса на входной поверхности. При образовании сквозных отверстий возникает выходной конус (на рис. 4.16 не показан).

При РОСЛ доминирующее значение имеют погрешности, связанные с неточностью изготовления элементов оптической системы, их износ и неточность наводки. Суммирование всех перечисленных факторов приводит к получению поля рассеивания диаметральных размеров по 7 …8-му квалитетам. Суммарное поле рассеивания линейных размеров при обработке ОКГ соответствует 7…12-му квалитетам. Точность взаимного положения отверстий, оцениваемая в полярных координатах, соответствует ± 1˚.

Макро- и микрогеометрия поверхности, обработанной лучом ОКГ. Состояние поверхности обработки определяется материалом, энергетическими параметрами импульса и положением фокуса. Чем выше энергия импульса и меньше время его действия, тем чище поверхность обработки. Характерные особенности макрогеометрии поверхности — это волнистость, наплывы, впадины. Микрогеометрия зависит от вида материала. Для нержавеющих сталей характерна гладкая с цветами побежалости поверхность с шероховатостью Ra 0,16...0,08 мкм. Латунь Л 62 дает гладкую поверхность с Ra 0,32...0,16 мкм, а алюминий — оплавленную матовую поверхность с Ra 0,63...0,32 мкм.

Керамику покрывают слоем стекловидного оплавленного материала с Ra 0,08 ...0,04 мкм. Однако этот слой непрочен и, скалываясь, обнажает поверхность шероховатостью Ra 0,63 ...0,32 мкм.

Вход и выход отверстий имеют шероховатость хуже в 2—4 раза.

Повышение качества поверхности и точности обработки ОКГ может быть достигнуто как уменьшением составляющих суммарной погрешности и совершенствованием процессов управления параметрами импульса, так и дополнительными операциями, например калибровкой отверстия струей сжатого воздуха или световым лучом. При этом шероховатость поверхности может быть снижена в 2…4 раза и уничтожаются такие погрешности, как выходной конус и ошибки поперечной формы отверстия.

Лазерную обработку применяют для прошивания сквозных глухих отверстий, разрезки заготовок на части, вырезания заготовок из листовых материалов, прорезания пазов. Этим методом можно обрабатывать заготовки из любых материалов, включая самые твёрдые и прочные. Например, лазерную обработку отверстий применяют при изготовлении диафрагм для электронно-лучевых установок. Диафрагмы изготовляют из вольфрамовой, танталовой, молибденовой или медной фольги толщиной приблизительно 50 мкм, диаметре отверстия 20...30 мкм. С помощью лазерного луча можно выполнить контурную обработку по аналогии с фрезерованием, т.е. обработку поверхностей по сложному периметру. Перемещениями заготовки относительно луча управляет система ЧПУ, что позволяет прорезать в заготовках сложные криволинейные пазы или вырезать из заготовок детали сложной геометрической формы.