- •Глава 4. Электрофизические и электрохимические методы размерной обработки материалов

- •4.1. Общие сведения

- •4.2. Электроконтактная обработка

- •4.1. Сравнение методов электрообработки по расходу энергии

- •4.3. Анодно-механическая обработка

- •4.4. Электрохимическая размерная обработка

- •4.5. Электроэрозионная обработка металлов

- •4.2. Зависимость состояния поверхности от режимов обработки |

- •4.6. Ультразвуковая размерная обработка

- •4.7. Лучевые методы размерной обработки

- •4.8. Плазменная размерная обработка и сварка материалов

4.5. Электроэрозионная обработка металлов

Электрической эрозией называют процесс разрушения поверх ностей электродов при пробое межэлектродного промежутка электроискровыми разрядами. Процесс электроэрозии открыт в 1943 г. Б. Р. Лазаренко и Н. И. Лазаренко.

Разрушение при этом процессе носит электротермический характер, так как при этом происходит нагревание, расплавление и частичное испарение металла с поверхностей электродов, в результате чего на поверхности металла остаются углубления- лунки.

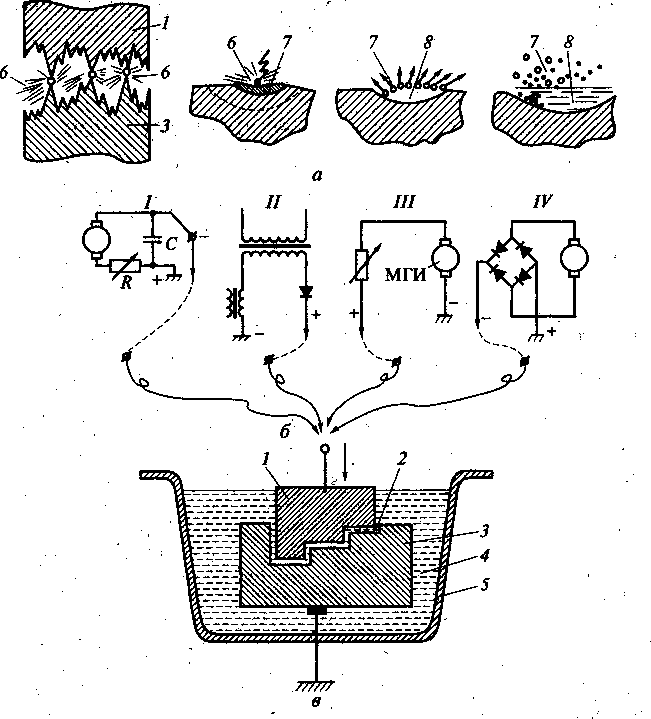

На рис. 4.8, а показана схема образования лунки. Когда на катод и анод подают напряжение постоянного тока, то около катода образуется облако положительных ионов, которое создает около него напряженность поля порядка 10 В/м. Такой напряженности достаточно, чтобы вырывать из катода электроны даже при низкой температуре и чтобы произошел электроискровой разряд. При раз за время tp = 10"5... 10"8 с мгновенная плотность тока в канале р да достигает 8000... 10000 МА/м2. Температура в канале раз; возрастает до 30 000... 40 000 °С. Между электродами образуются эл тронные и ионные лавины, которые и разрушают поверхности электродов. В результате ударов частиц, обладающих высокой энергй о поверхность электродов, температура на поверхности обрабаг емой заготовки достигает 8 000... 10000 °С. При таких темпера плавятся и испаряются все известные металлы.

Эрозионная лунка при ^лектроэрозионной обработке (ЭЭО) разуется под действием различных сил, возникающих в разныеч риоды процесса. В момент действия импульса тока удаление ме ла (до 30% всего объема) проходит под влиянием электродина ческих сил, а после прекращения действия импульса тока удале металла способствуют возникающие в этот момент электрос ческие силы. На заключительных стадиях эрозионного цикла талл из лунки эвакуируется за счет действия газов, вырывающие из нагретой до температуры 8000... 10000°С поверхности мет Окончательное формирование лунки происходит при захлог нии кавитационного пузыря (максимальное давление на грай которого достигает 30 МПа) и действии сил сжатия от волны мических напряжений* направленных к центру эрозионной

Полярность тока — прямая, когда инструмент является катодом, а заготовка — анодом (обратная полярность — когда на

118

Рис. 4.8. Принципиальные схемы методов обработки:

а — схема последовательности возникновения разряда и образования лунки; б — схемы генераторов импульсов: / — для электроискрового метода; II и III — для злектроимпульсного метода; IV — для высокочастотного электроэрозионного метода; в — размещение электродов в процессе обработки; 1 — электрод-инструмент; 2 г- межэлектродный зазор; 3— электрод-заготовка; 4— рабочая жидкость; 5 — ванна; 6 — разряд между наиболее близкими участками поверхности; 7 — расплавление металла и его выброс; 8 — лунка, оставшаяся на поверхности; МГИ — машинный генератор импульсов

рот). Полярность выбирают таким образом, чтобы наибольшая электрическая эрозия возникала на поверхности обрабатываемой заготовки,

Использование униполярных (однополярных) импульсов позволяет осуществить процесс избирательной эрозии, т.е. резко ослабить эрозию одного из электродов. Если электроды изготовлены из одного материала, то при импульсах малой и средней продолжительности преобладает эрозия анода, при импульсах больно длительности преобладает эрозия катода.

Превышение эрозии одного электрода над другим называется полярным эффектом. Предполагают, что полярный эффект обусловлен неравномерностью выделения теплоты на электродах.

Степень эрозии, %, катода по сравнению с эрозией анода оп^ деляется по формуле

![]()

где VK -— интенсивность эрозии катода; Va — интенсивность эрозии анода.

Полярность электрической эрозии считается положительной га ΔVK < 100 %, отрицательной при ΔVK > 100 %.

Так как электрическая эрозия проявляется наиболее интенсивно, если межэлектродное пространство заполнено диэлектрической средой, то процесс ЭЭО проводят в ванне 5, заполнение какой-либо жидкостью 4 (рис. 4.8, в): жидкими углеводами (керосином, минеральными маслами), водными растворами электролитов и дистиллированной водой. Удаленный в результате разрядов металл застывает в диэлектрической жидкости в виде гранул сферической формы диаметре 0,005...0,01 мм, а электрическая прочность межэлектродного промежутка восстанавливается вследствие его деионизации. Следующий импульс тока может пробить промежуток в новом месте, где межэлектродное расстояние окажется меньше.

Последовательное действие разрядов, вызывающих электрическую эрозию, приводит к образованию в заготовке выемки, представляющей собой как бы отпечаток электрода-инструмента. Зазор между электродами вследствие эрозионного разрушения металла постоянно увеличивается. Если его величина превысит расстояние, при котором возможно возникновение пробоя (0,01…0,05 мм) при заданном напряжении импульса тока, то для продолжения процесса необходимо либо повысить напряжение, либо сблизить электроды, что обычно и делают за счет подачи электрода-инструмента.

Важной характеристикой ЭЭО является скважность импульса тока

![]()

где τ 0 — период следования импульсов, с; τ и — длительность импульса, с.

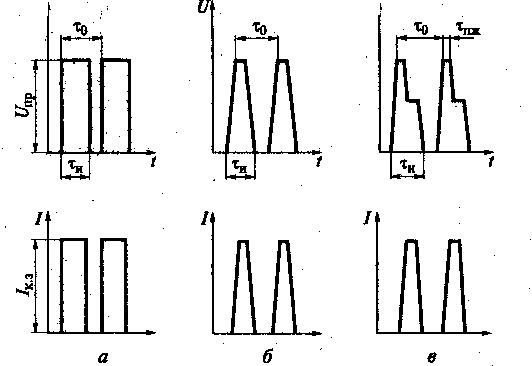

Рис. 4.9. Формы импульсов при электроэрозионной обработке:

а — прямоугольная; б — трапецеидальная; в — гребенчатая с поджигом; Unp — напряжение пробоя; х$ — период следования импульсов; хи — длительность импульса; t^ — время поджига; /кз — ток короткого замыкания; U — напряжение питания; t — время обработки

Для ЭЭО выпускают специальные станки, можно модернизировать для этой цели сверлильные станки.

Электроэрозионную обработку проводят с применением различных генераторов: RС-генераторов импульсов (электроискровая обработка), электромашинных генераторов импульсов (электроимпульсная обработка), ВЧ-генераторов импульсов (высокочастотная электроискровая обработка).

Электроискровая обработка. На схемах (см. рис. 4.8, б, в) источник/униполярных импульсов постоянного тока периодически возбуждает кратковременные разряды между электродом-инструментом 1 и электродом-заготовкой 3.

Энергия источника тока через сопротивление R заряжает конденсатор С до некоторого напряжения, равного напряжению пробоя межэлектродного промежутка, и между электродами возникает электроискровой разряд. Происходит быстрое выделение энергии, накопленной конденсатором.

Источником питания обычно служат генераторы постоянного тока напряжением 30... 220 В, создающие силу тока зарядного контура в пределах 1 ...5 А. Сила тока в разрядном контуре достигает при этом 100 А и более.

Чтобы межэлектродное расстояние (или разрядный промежуток) поддерживать при обработке постоянным, станки снабжают регуляторами, автоматически меняющими положение одного из электродов и регулирующими подачу.

Продолжительность интервалов между импульсами должна обеспечивать деионизацию межэлектродного промежутка и удал из него продуктов эрозии и газовых пузырьков, препятствую повторению процесса разряда. Поэтому частота повторения пульсов при увеличении их энергии снижается.

Производительность электроэрозионной обработки определяется количеством металла, снятого с обрабатываемого изделия единицу времени, и измеряется в мм3/мин или сН/мин. Производительность

Q=CP; P = Af,

где С — коэффициент, зависящий от теплофизических свой материала; Р — мощность, Вт; А — энергия импульсов, Вт ·с; частота, имп/с.

Производительность процесса зависит от того, с какой частотой следуют разряды и какое количество, металла выброшено каждом разряде. Максимальная производительность при обработке стали — 330 мм3/мин.

Большое влияние на производительность оказывает материал электрода. Основное требование к нему — высокая эрозионная стойкость. Этим требованиям лучше всего отвечают латунь Л63, красная медь и меднографитовая композиция. Форма электрода должна полностью соответствовать форме прошиваемого отверстия, но иметь несколько меньшие размеры. Величина зазора, образование которого происходит из-за возникновения разряда между электродом и боковой стенкой прошиваемого отверстия колеблется в пределах 0,02...0,25 мм в зависимости от режима, материалов электрода и обрабатываемой заготовки.

Шероховатость получаемой поверхности, точность и производительность зависят от режимов обработки, которые делят на четыре группы (табл. 4.2 и 4.3): жесткий, средний, мягкий, особо мягкий.

Точность обработки зависит главным образом от выбрани режима, способа подвода рабочей жидкости, точности станка типа электрода и не зависит от размеров обрабатываемой загс