- •Глава 4. Электрофизические и электрохимические методы размерной обработки материалов

- •4.1. Общие сведения

- •4.2. Электроконтактная обработка

- •4.1. Сравнение методов электрообработки по расходу энергии

- •4.3. Анодно-механическая обработка

- •4.4. Электрохимическая размерная обработка

- •4.5. Электроэрозионная обработка металлов

- •4.2. Зависимость состояния поверхности от режимов обработки |

- •4.6. Ультразвуковая размерная обработка

- •4.7. Лучевые методы размерной обработки

- •4.8. Плазменная размерная обработка и сварка материалов

Глава 4. Электрофизические и электрохимические методы размерной обработки материалов

4.1. Общие сведения

Перед промышленностью постоянно возникает ряд технологических проблем, связанных с обработкой новых материалов или с изготовлением изделий, форма поверхности которых или ее состояние не могут быть получены известными в настоящее время механическими методами. Наряду с обработкой особо прочных материалов большие трудности представляет собой обработка весьма хрупких материалов, например, неметаллических материалов (алмазов, кварца, керамики и т.д.), полупроводниковые (германия, кремния) и других материалов. Можно назвать еще рад технологических проблем, таких, например, как получение изделий с поверхностями высокого класса чистоты (от Ra 0,01 до Rz 0,05 мкм), удаление деформированного слоя, снятие заусенцев.

Перечисленные выше и ряд других технологических задач могут быть решены электрическими, электрохимическими процессами, ударно-импульсными воздействиями и различными видами лучевой энергии, плазменными дугой или струей.

Наиболее важные общие особенности этих методов — это реализация энергии формоизменения непосредственно в зоне обработки и возможность осуществить локальное изменение формы заготовки. Последняя в свою очередь — основное условие проведения размерной обработки, что позволяет осуществлять операции, аналогичные сверлению, фрезерованию практически при отсутствии усилий обработки. Обработка заготовок указанными методами осуществляется за счет протекания на поверхности обрабатываемых заготовок тех или иных эрозионных процессов. Известно, что эрозия (разрушение поверхности) может осуществляться за счет механических воздействий (истирания, выкрашивания); химического или электрохимического растворения; выбросов частичек металла под действием электрического заряда; локального испарения материала с поверхности изделия под действием лучевой энергии (пучка электронов, луча лазера) или удаления частиц материала зернами абразивных и других материалов; гидродинамическими силами, возникающими при схлопывании кавитационных пузырей; плазменными дугой или горелкой.

Материал заготовки, подвергаемой электрической обработке обязательно должен быть электропроводным. Группа электроэрозионных методов включает в себя электроконтактный, анодно-механический, электроискровой, электроимпульсный и высокочастотный электроимпульсный методы обработки, являющиеся результатами различных сочетаний теплового или химического действия тока, а также механического воздействия инструмента. Каждый из этих методов имеет свои особенности, технические и технологические характеристики, определяющие их область применения.

4.2. Электроконтактная обработка

Электроконтактный метод основан на локальном нагреве образующихся в области обработки контактных перемычек — точек соприкосновения макровыступов электродов (инструмента и заготовки) и удалении размягченного или даже расплавленного металла из области обработки механическим способом за счет относительного перемещения электродов. В результате последовательно чередующихся нагрева и разрушения контактных мостиков происходит прерывание тока, проходящего через зону обработки, т.е. механическое генерирование импульсов (это необходимое условие протекания эрозионного процесса). Генерирование импульсов при электроконтактной обработке может осуществляться не только за счет механического разрушения контактных мостиков, возникающего при относительном перемещении электродов или; вибрации электрода-инструмента, но также и при разрушении мостиков гидравлическим способом — сильной струей жидкости.

Основными параметрами, определяющими характер процессов, возникающих в зоне обработки, являются напряжение на электродах и давление между электродами.

При низких напряжениях (до 10... 12 В) и незначительных контактных давлениях (до 0,1 МПа) съем металла осуществляется за счет нагрева при прохождении тока через перемычки, так как дуговые разряды при разрывах перемычек не возникают. При повышении контактного давления сила трения между электродами (инструментом и заготовкой) увеличивается, и процесс начинает приближаться к фрикционно-механическому, сопровождаясь значительными деформациями поверхности заготовки.

При напряжениях 20...40 В металл удаляется дуговыми разрядом, давление между электродами практически отсутствует и процесс приближается к оплавлению электрической дугой.

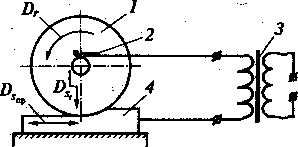

Рис.

4.1. Схема электроконтактной обработки

периферией диска: 1

—

электрод-инструмент; 2

— токосъемник;

3

—

понижающий трансформатор; 4

—

обрабатываемая заготовка;

Dr

—

главное движение; Апр

- движение

продольной подачи; Ds

-движение

тангенциальной подачи

Наиболее характерная схема электроконтактного метода обработки представлена на рис. 4.1. К электроду-инструменту, вращающемуся металлическому диску 1 через токосъемник 2 от понижающею трансформатора 3 подводится переменный ток промышленной частоты напряжением от 6 до 40 В. Другой электрод — это обрабатываемая заготовка 4, перемещающаяся в процессе обработки в требуемом направлении. Сила тока может достигать 5 000... 8 000 А.

В качестве материала инструмента применяют чугунные или медные диски, первоначальная шероховатость которых не имеет значения, так как в процессе обработки рабочая поверхность диска покрывается эрозионными впадинами и прочными пленками оксидов. Эти впадины облегчают вынос продуктов разрушения из зоны обработки, а оксидные пленки в некоторой степени упрочняют рабочую поверхность диска.

По такой принципиальной схеме происходит электроконтактная обработка на ряде заготовительных операций (разрезка слитков, обдирка плоских и сложных фасонных поверхностей, предварительная обработка шаров, очистка деталей от окалины и т.д.). Шероховатость поверхности обычно бывает близка к Rz 320 мкы.

Другая разновидность метода электроконтактной обработки — это электромеханическое точение, выполняемое по аналогичной схеме. При электромеханическом точении выделяющаяся в зоне резания теплота снижает усилия резания, одновременно повышается обрабатываемость и достигается шероховатость поверхности Ra 2,5... 1,25 мкм. Характерная особенность этого метода — упрочнение поверхности обработки, что повышает усталостную прочность деталей, работающих при нормальной температуре. Этим объясняется применение данного метода взамен шлифования.

Энергетические условия, при которых протекает процесс любого вида электроконтактной обработки, одинаковы.