- •2. Кинематика механизмов

- •1. Экстремуму интегральной кривой соответствует ноль на дифференциальной кривой.

- •2. Точке перегиба интегральной кривой соответствует экстремум дифференциальной кривой.

- •Возрастающим значениям интегральной кривой соответствуют положительные значения дифференциальной кривой, убывающим – отрицательные значения.

- •3. Динамический анализ машин и механизмов

- •4. Синтез рычажных механизмов

- •5. Синтез зубчатых механизмов

- •5.9. Элементы нулевого зубчатого колеса

- •5.10. Нарезание зубчатых колес со смещением

- •5.11. Влияние смещения на профиль зуба

- •5.12. Подрезание, интерференция, заострение

- •5.13. Построение картины зацепления

- •5.14. Коэффициент перекрытия

- •5.15. Толщина зуба на окружности произвольного радиуса

- •5.16. Геометрический расчет зубчатой передачи

- •5.17. Блокирующие контуры

- •5.18. Косозубые колеса

- •5.19. Другие виды зацепления

- •Синтез кулачковых механизмов

- •7.Основы теории машин – автоматов

- •7.2. Аналоговые системы управления

- •7.3. Числовое программное управление

- •7.6. Синтез избирательной системы управления

- •8. Роботы и манипуляторы

- •Контрольные вопросы

- •212005, Г. Могилев, пр. Мира, 43

Синтез кулачковых механизмов

Виды кулачковых механизмов

Кулачковым механизмом называется механизм, в состав которого входит кулачок (звено, рабочая поверхность которого имеет переменную кривизну). Зубчатый механизм можно рассматривать как многокулачковый механизм.

Кулачковые механизмы широко применяются в двигателях внутреннего сгорания, в текстильных машинах, в полиграфических машинах, в машинах – автоматах различного назначения, в разнообразных приборах. Достоинство кулачковых механизмов – возможность воспроизводить почти любой закон движения, причем синтез их относительно несложен. Недостатки – наличие высшей кинематической пары и, как следствие, ограниченная долговечность, сложность изготовления, высокая стоимость.

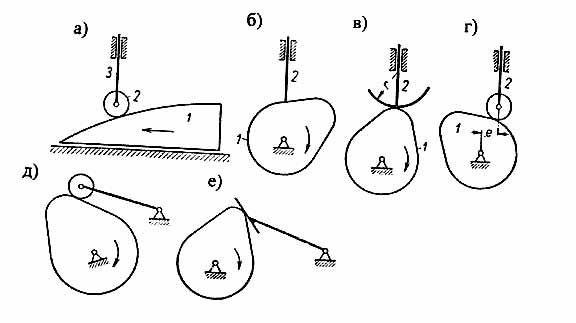

Кулачковый механизм состоит из кулачка (обычно вращающегося) и толкателя, совершающего возвратно – поступательное движение. Иногда толкатель совершает колебательное движение, в таком случае он называется коромыслом. Для уменьшения трения толкатель снабжают роликом. Схемы кулачковых механизмов чрезвычайно разнообразны. Кулачковые механизмы бывают плоские и пространственные, с толкателем или коромыслом, имеющим в качестве рабочего элемента острие, ролик или плоскость, центральные и дезаксиальные (рис. 6.1).

Рис. 6.1. Виды кулачковых механизмов

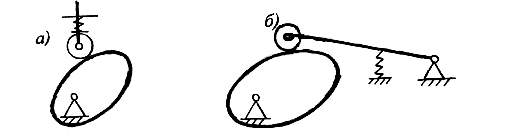

Соприкосновение звеньев в кулачковом механизме обеспечивается силовым или геометрическим замыканием (рис. 6.2). Силовое замыкание

Рис.6.2. Силовое и геометрическое замыкание

осуществляется с помощью пружины. Геометрическое замыкание осуществляется с помощью паза, в котором помещается ролик толкателя. Недостатком такой конструкции является трудоемкость точного выполнения паза и наличие удара при реверсировании движения толкателя из-за неизбежного зазора между роликом и пазом. От этого недостатка свободен двухдисковый кулачок. Еще одну разновидность представляет диаметральный кулачок с рамочным толкателем.

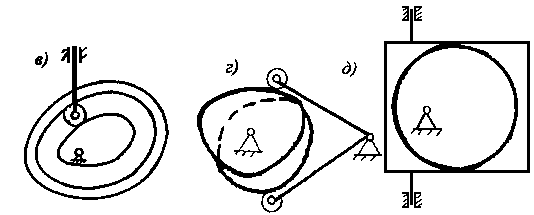

6.2. Заменяющие механизмы

Кулачковый механизм может быть заменен кинематически эквивалентным рычажным механизмом. В основе такой замены лежит принцип замены механизма с высшей парой механизмом с низшими парами: через точку касания элементов высшей пары следует провести общую нормаль к профилям, в центрах кривизны профилей поместить шарниры или поступательные пары (если одним из профилей является прямая линия).

На рис. 6.3 представлены кулачковые механизмы и заменяющие их рычажные механизмы: шарнирный четырехзвенник, кривошипно-ползунный, синусный механизм.

Рис.6.3. Заменяющие механизмы

Движение ведомых звеньев будет одинаковым в кулачковых и заменяющих их рычажных механизмах. Следует подчеркнуть, что речь идет о мгновенно заменяющих механизмах, так как в связи с непрерывным изменением радиуса кривизны кулачка меняется длина кривошипа и шатуна. Таким образом, задачу кинематического исследования кулачкового механизма можно свести к исследованию соответствующего рычажного механизма.

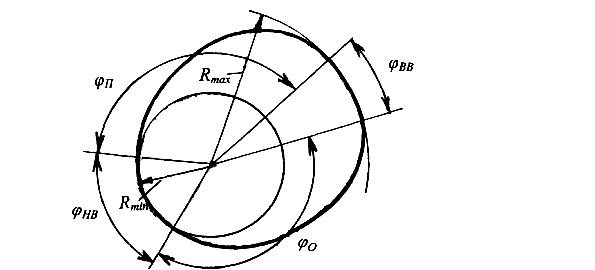

6.3. Элементы профиля кулачка

Несмотря на чрезвычайное разнообразие профилей кулачков можно указать общие для всех их элементы. Для всякого кулачка можно найти точки, наиболее и наименее удаленные от центра вращения, и указать соответствующие им максимальный радиус Rmax и минимальный радиус Rmin (рис. 6.4). Окружность радиусом Rmin называется окружностью минимального радиуса. Она играет важную роль при последующем анализе кулачковых механизмов. В моменты, когда толкатель контактирует с точками профиля, соответствующими Rmin и Rmax, он неподвижен. Если такая точка одна, то толкатель совершает мгновенную остановку, если таких точек много, так, что они образуют дугу радиуса Rmin или Rmax, имеет место нижний или верхний выстой.

Рис. 6.4. Элементы профиля кулачка

Между периодами остановок (выстоев) лежат периоды подъема и опускания толкателя. Они соответствуют левому и правому рабочим профилям кулачка. Именно рабочий профиль определяет закон перемещения толкателя при подъеме или опускании. Соответствующие периоды называются фазами работы толкателя и на профиле кулачка определяются фазовыми углами: углом нижнего выстоя φнв, углом подьема φп, углом верхнего выстоя φвв, углом опускания φо.

Фазовые углы связаны соотношением: φп + φвв + φо + φнв = 360˚ .

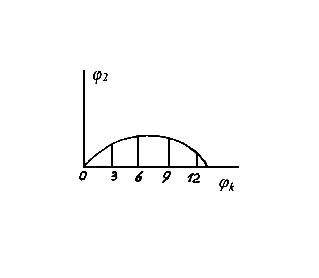

Для любого кулачкового механизма диаграмма перемещений толкателя имеет характерный вид, представленный на рис.6.5

Рис. 6.5. Диаграмма перемещений

Разнообразие законов движения достигается за счет различного сочетания длительностей фаз, а также различных законов подъема и опускания толкателя.

6.4. Выбор закона движения толкателя

В ряде технологических машин, таких как текстильные, полиграфические и другие, закон движения полностью определен той операцией, для выполнения которой механизм предназначен. В таком случае выбор закона движения отпадает. Однако во многих случаях, например, в машинах – автоматах, автомобильных двигателях, технологическим процессом задаются только фазовые углы и величины перемещений. Внутри каждой фазы подъема и опускания закон движения может быть произвольным, тогда закон движения выбирается таким, чтобы механизм был оптимальным в динамическом отношении.

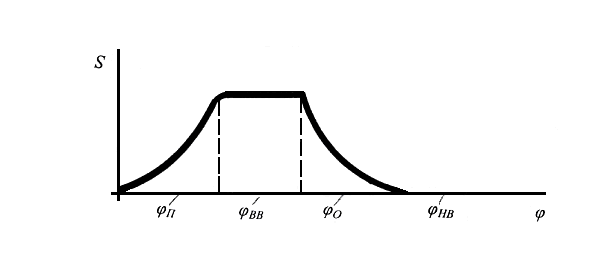

Простейшим законом является закон постоянной скорости (рис. 6.6). Скорость в точке 1 теоретически мгновенно изменяет направление, следовательно ускорение стремится к бесконечности. Практически из – за упругости звеньев изменение направления происходит за некоторый малый промежуток времени, поэтому ускорение не бесконечно, но велико, а ,следовательно, и очень велика сила инерции. Это явление носит название жесткого удара. Такой закон движения может быть применен только для малоответственных тихоходных механизмов.

Рис. 6.6. Законы движения толкателя

Жесткого удара можно избежать, если принять закон постоянного ускорения. Однако здесь мгновенно изменяется направление ускорения и, следовательно, – направление силы инерции. Это тоже проявляется в виде удара – “ мягкого удара”, который приводит к колебаниям и дополнительным динамическим нагрузкам. При применении закона косинусоидального ускорения в точке 1 сила инерции равна нулю, но мягкий удар в точке 2 все же происходит, если далее следует выстой толкателя.

Безударными будут синусоидальный закон и полиноминальный закон. Однако применение двух последних законов предъявляет очень высокие требования к точности изготовления кулачков.

Раньше обычно применялись кулачки, очерченные дугами сопряженных окружностей. Несмотря на то, что профиль таких кулачков

был абсолютно гладким, в точках сопряжения происходили мягкие

удары, так как имело место мгновенное изменение радиусов кривизны.

6.5. Изготовление кулачков

Кулачковые механизмы очень чувствительны к точности профиля кулачка. Поэтому они требуют особо тщательного изготовления. Основной метод изготовления кулачков – по точкам. На требуемом расстоянии от оси кулачка устанавливается фреза и производится обработка элемента профиля. Затем заготовка с помощью делительного устройства поворачивается на 0.5 – 1˚, фреза устанавливается в новое положение и так далее. Процесс очень трудоемок, так как требует большого числа установок. Возникающие при таком способе изготовления гребешки на профиле удаляются при последующей доработке. Для изготовления кулачков применяются также копировально-фрезерные станки и станки с числовым программным управлением. Профиль кулачка задается в числовом виде и автоматически воспроизводится на заготовке.

6.6. Анализ кулачковых механизмов

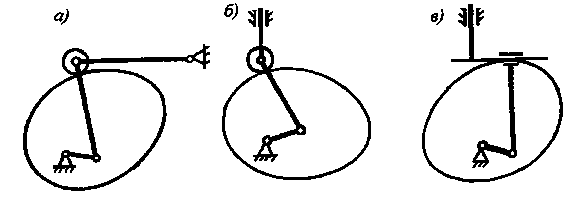

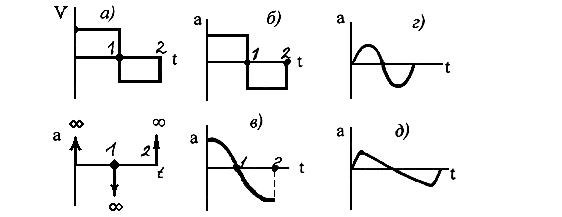

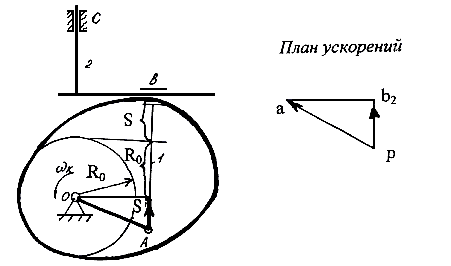

Анализ кулачкового механизма состоит в определении кинематических параметров движения толкателя: перемещения, скорости и ускорения. Рассмотрим эту задачу на примере центрального кулачкового механизма с толкателем, имеющим острие (рис. 6.7).

Рис. 6.7. Анализ кулачкового механизма

Как видно из рисунка, для данного положения кулачкового механизма перемещение толкателя есть разность между радиус – вектором профиля кулачка и окружностью минимального радиуса. Для определения перемещения в другом положении следует повернуть кулачок и снова найти эту разность. Однако с целью облегчения построений удобно сообщить механизму обращенное движение со скоростью равной скорости вращения кулачка, но в обратном направлении. В таком случае кулачок будет оставаться неподвижным, а ось толкателя будет занимать последовательные положения 1, 2, 3…

За начало отсчета принимают точку отрыва профиля кулачка от окружности минимального радиуса. Обычно окружность разбивают на 12 частей. Части берутся равными, так как согласно формуле φ = ω t, при постоянной скорости вращения углы поворота φ при равных интервалах времени тоже будут равными. Замерив перемещения и отложив их как ординаты, соединяют точки плавной кривой. Полученный график есть график s(φ) или в другом масштабе – график s(t). Графики v(t) и a(t) получаются графическим дифференцированием графика s(t).

Если толкатель снабжен роликом, то следует рассмотреть эквивалентный механизм, у которого центр ролика как острие работает по центровому профилю кулачка. Центровым профилем называется траектория ролика в обращенном движении. Центровой профиль является эквидистантным по отношению к действительному профилю. Расстояние между ними, измеренное по нормали к профилю, равно радиусу ролика.

Анализ кулачковых механизмов других видов принципиально подобен рассмотренному выше.

6.7. Угол давления и его связь с размерами кулачка

Более важную для практики и в то же время более сложную задачу представляет синтез кулачкового механизма. Синтез кулачковых механизмов выполняется в два этапа. Первый этап – определение основных размеров механизма: минимального радиуса, диаметра ролика, длины коромысла, положения неподвижных элементов механизма. Второй этап – определение профиля кулачка по заданному закону движения. Определение минимального радиуса кулачка производится на основании угла давления.

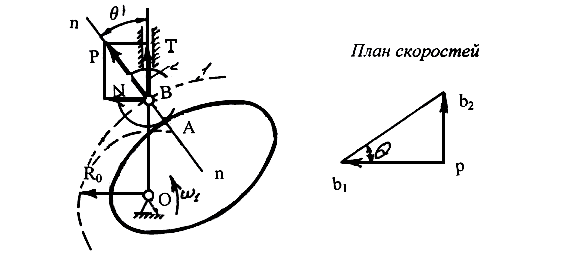

Углом давления называется угол между направлением силы и направлением перемещения, вызванного этой силой. В случае кулачкового механизма сила действует по общей нормали, проведенной через точку касания ролика и кулачка, направление перемещения – по оси толкателя (рис. 6.8).Угол θ между этими направлениями – угол давления.

Перенесем силу Р по линии действия n – n в точку В и разложим на составляющие N и T. Сила Т является движущей силой для толкателя, сила N прижимает толкатель к направляющей, в результате чего возникает сила трения F.

T = P cos θ N = P sin θ F = f N .

С увеличением угла θ движущая сила T уменьшается, а сила N, а значит и сила трения F, увеличивается. При некотором предельном значении угла θ движущая сила станет равной силе трения – толкатель застопорится.

F = T f P sin θ = P cos θ .

Отсюда tgθ = 1/f, т.е. предельный угол давления определяется коэффициентом трения f. В правильно спроектированном кулачковом механизме угол давления значительно меньше предельного.

Практика рекомендует допустимый угол давления до 30° для механизмов с роликовым толкателем и до 45° - для механизмов с роликовым коромыслом.

Выбирая соответствующие размеры кулачка, всегда можно удовлетворить поставленному требованию по углу давления. Выясни связь между размерами кулачка и углом давления Для этого рассмотрим эквивалентный исходному кулачковый механизм с острым толкателем, работающим по центровому профилю (см.рис. 6.8).

Рис. 6.8. Угол давления в кулачковом механизме

Построим план скоростей для этого механизма

Vb2 = Vb1 + Vb2, b1 .

Из плана скоростей следует

tg θ = Vb2 / Vb1 = Vb/ ω (Ro + s) . (6.1)

Из анализа этой формулы следует, что между углом давления и минимальным радиусом существует нелинейная связь, такая, что с увеличением минимального радиуса Ro угол давления уменьшается. Уменьшение угла давления благоприятно сказывается на к.п.д. механизма, однако это достигается за счет увеличения его габаритов.

На основании этой формулы разработан графический прием определения минимального радиуса (рис. 6.9), используемый обычно при курсовом проектировании.

Рис. 6.9 .Определение минимального радиуса

Исходя из графиков

движения толкателя s(t)

и v(t)

методом исключения общего переменного

строится график v(s),

а затем переходом к новой переменной

![]() – график

– график

![]() .

Переменная

.

Переменная

![]() называется аналогом скорости. Положительное

направление оси

берется по направлению вращения кулачка.

В связи с тем, что размерность s

и

одинакова, масштабные коэффициенты по

обеим осям выбираются также одинаковыми.

называется аналогом скорости. Положительное

направление оси

берется по направлению вращения кулачка.

В связи с тем, что размерность s

и

одинакова, масштабные коэффициенты по

обеим осям выбираются также одинаковыми.

Если от точки О вниз отложить минимальный радиус, а затем точку О1 соединить линией с произвольной точкой 1 на графике, то эта линия образует с осью ординат угол θ – это вытекает из имеющегося соответствия отрезков на рис. 6.9 и формулы (6.1).

Максимальный угол давления получится, если из точки О1 провести касательную к левой части графика. Для кулачка с силовым замыканием достаточно рассмотреть левую часть графика, так как опасность заклинивания существует только на фазе подъема.

6.8. Определение основных размеров кулачкового механизма с коромыслом

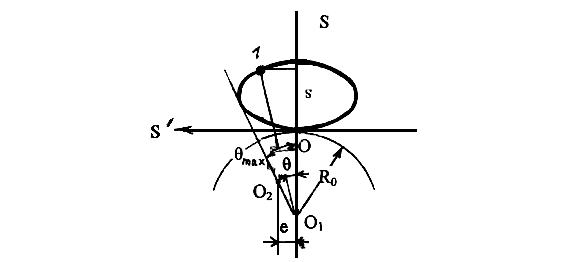

В основе определения минимального радиуса для кулачкового механизма с коромыслом также лежит рассмотренное выше соотношение между минимальным радиусом и углом давления. Различие заключается в своеобразии построения графика , учитывающем непрерывное изменение направлений s и .

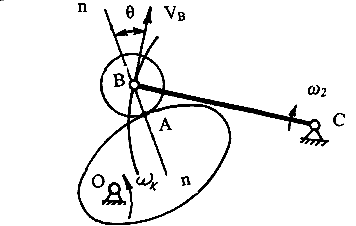

Угол давления для такого механизма определится как угол между направлением общей нормали n – n и вектором скорости VB (рис. 6.10).

Рис. 6.10 Угол давления

Построение графика

![]() выполняется следующим образом. В

выбранном масштабе строятся крайние

положения коромысла В1С

и В2С.

Дуга В1В2,

представляющая траекторию точки В,

делится на равные части, и через точки

деления проводятся лучи из точки С.

Для каждого положения коромысла

соответствующий участок дуги и луч

можно рассматривать как оси s

и

.

Откладываем на лучах в принятом масштабе

аналоги скорости

,

истинная величина которых рассчитывается

по формуле

выполняется следующим образом. В

выбранном масштабе строятся крайние

положения коромысла В1С

и В2С.

Дуга В1В2,

представляющая траекторию точки В,

делится на равные части, и через точки

деления проводятся лучи из точки С.

Для каждого положения коромысла

соответствующий участок дуги и луч

можно рассматривать как оси s

и

.

Откладываем на лучах в принятом масштабе

аналоги скорости

,

истинная величина которых рассчитывается

по формуле

= LBC ω2 / ω1 .

Значения ω2 берутся из имеющегося в нашем распоряжении графика ω2(φ2).

Рис. 6.11. - Определение минимального радиуса в кулачковом механизме с коромыслом

На фазе подъема аналоги скоростей откладываются от центра С, на фазе опускания - к центру. В точках, где аналоги скоростей максимальны, строятся перпендикуляры к лучам и к ним под допустимым углом давления проводятся прямые линии.

Если выбрать центр вращения кулачка в заштрихованной зоне, то отрезок ОВ1 можно принять за минимальный радиус. В таком случае приближенно будет удовлетворяться допустимый угол давления. Выбрав положение очки О, мы тем самым определяем еще один размер механизма – расстояние между центрами вращения кулачка и коромысла – точками О и С.

6.9. Определене размерлов кулачквого механизма с тарельчатым толкателем

Если из-за размерных ограничений не удается поставить ролик или он оказывается недолговечным, применяют тарельчатый (плоский или несколько выпуклый) толкатель. Из условия контакта толкателя со всеми точками профиля следует, что кулачок должен быть везде выпуклым. Далее будет показано, что условие выпуклости связано с минимальным радиусом R0. Заметим, что для данного вида кулачкового механизма угол давления во всех положениях равен нулю и, следовательно, не может служить для выбора R0.

Известным способом построим мгновенный заменяющий рычажный механизм OABC (синусный механизм) и запишем уравнение, связывающее ускорения точек B2 и B1.

![]() (6.2).

(6.2).

Построим соответствующий план ускорений в масштабе кривошипа и перенесем его на схему механизма, как показано на рис.6.12.

Рис.6.12. План ускорений кулачкового механизма

Величина масштабного коэффициента плана ускорений определится по формуле

ka = ω2k kl ,

где kl – масштабный коэффициент кинематической схемы механизма.

Используя введенные масштабные коэффициенты, можно записать:

![]() .

.

Параметр s˝ принято называть аналогом ускорений. Его связь с другими параметрами устанавливается следующим образом:

a = s˝ω2k + s΄ ε . (6.3)

При равномерном вращении кулачка ε =0, тогда s˝ =a / ω2k . Таким образом, на основании формулы (6.3) и рис.6.12 установлено, что истинное значение отрезка pb2 представляет аналог ускорения s˝.

Условие выпуклости кулачка математически выражается неравенством ρ≥ 0, где ρ – радиус кривизны профиля кулачка. Из построения на рис 6.3 следует :

s˝ + R0 + s = ρ ≥ 0,

откуда

R0 ≥ - s″- s . (6.4)

Формула (6.4) устанавливает связь между условием выпуклости кулачка и минимальным радиусом.

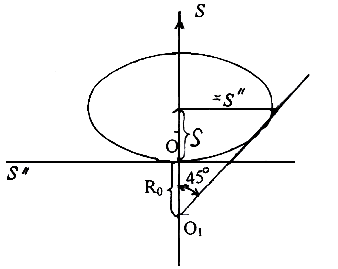

Графический метод определения R0 на основе формулы ( 6.4 ) состоит в следующем. Строится график S″ ( S ) и через точку с максимальной абсциссой на отрицательной ветви графика под углом 45˚ к оси проводится прямая линия до пересечения с осью ординат (рис. 6.13).

Рис. 6.13 Определение минимального радиуса

Если принять отрезок О1О за RO в масштабе ks = ks˝, то из рассмотрения образующегося здесь равнобедренного прямоугольного треугольника вытекает соотношение: R0 = - ( s˝ - s΄ ) .

Чтобы выполнялось условие (6.4), принимают R0 несколько большей величины.

Построение профиля кулачка по заданному закону движения толкателя

Профиль кулачка представляет совокупность отдельных точек. Для его построения нужно знать координаты этих точек. Удобнее всего пользоваться полярной системой координат, т.е. задавать положение

каждой точки направлением радиус-вектора и величиной (модулем). Исходя из заданного закона ускорения получают закон перемещения толкателя и на его основе определяются координаты точек профиля.

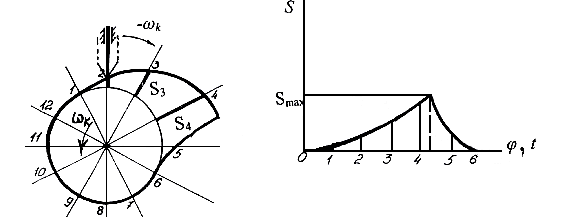

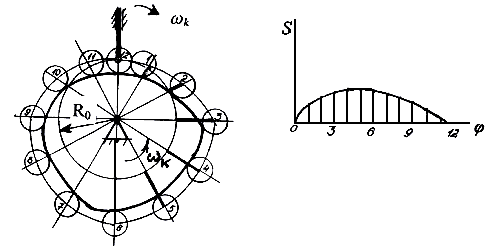

Рассмотрим графический метод синтеза профиля для центрального кулачкового механизма с роликовым толкателем (рис. 6.14 ). Пусть задан график s(φ), минимальный радиус центрового профиля R0, радиус ролика r. В выбранном масштабе kl строится окружность минимального радиуса. Ось абсцисс графика и окружность минимального радиуса делится на равные части. Через точки деления из центра окружности проводятся лучи, выражающие положение оси толкателя в обращенном движении. Вдоль этих лучей от окружности минимального радиуса откладываются перемещения толкателя, взятые как соответствующие ординаты графика s (φ). Соединив полученные точки плавной кривой, получим центровой профиль. Действительный профиль строится внутри центрового профиля на расстоянии, равном радиусу ролика. Как видно из этого описания, синтез производится в порядке, обратном графическому анализу.

Рис. 6.14. Построение профиля центрального кулачкового механизма с роликовым толкателем

Для изготовления кулачка нужен не чертеж профиля, а координаты точек центрового профиля , совпадающих с центром фрезы. Нетрудно установить, что полярные координаты точек профиля определяются выражениями: R = R0 + s (φ ) ; β = φ,

где R - модуль радиус-вектора; β - полярный угол; φ - угол поворота кулачка.

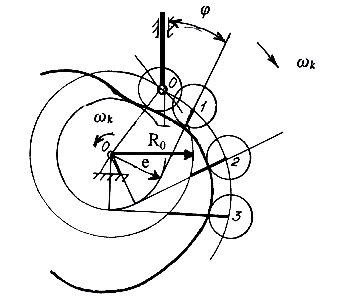

Синтез профиля кулачка дезаксиального механизма производится подобным же образом. Отличие состоит лишь в том, что перемещения толкателя откладываются от окружности минимального радиуса вдоль

линий, касательных к окружности дезаксиала. Эти линии представляют положения оси толкателя в обращенном движении (рис. 6.15).

Рис.6.15. Построение профиля кулачка дезаксиального кулачкового механизма

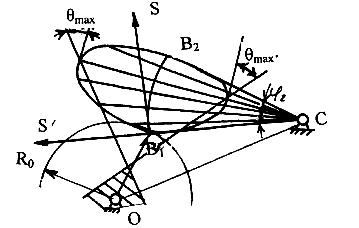

При синтезе профиля кулачка для механизма с коромыслом задаются: закон движения в виде графика φ2 (φk), длина коромысла LBC, расстояние между центрами вращения кулачка и коромысла LOC, радиус ролика r. В выбранном масштабе строится окружность минимального радиуса и концентрично ей окружность радиуса LOC, представляющая траекторию т.С в обращенном движении. Эта окружность разбивается на равные части, так же как и ось φk графика. Строится траектория т.В в виде дуги окружности радиуса LBC и разбивается на участки, пропорциональные углам поворота коромысла φ2. Через точки деления проводятся концентрические окружности. Из точек равномерного деления окружности радиуса LOC делаются засечки радиусом коромысла LBC на соответствующих концентрических окружностях. Полученные точки определяют центровой профиль кулачка.

Рис. 6.16. Построение профиля кулачка для коромыслового кулачкового механизма

Для кулачкового механизма с тарельчатым толкателем перемещения тарелки, взятые с графика, откладываются на радиальных прямых, проведенных из центра окружности минимального радиуса (рис.6.17). Эти прямые представляют положения оси толкателя в обращенном движении. Через найденные точки проводятся линии, перпендикулярные оси толкателя и представляющие положения тарелки толкателя. Профиль кулачка строится как огибающая множество положений тарелки. Отметим, что точка касания профиля и тарелки не совпадает с точкой пересечения профиля и оси толкателя.

Рис. 6.17. Построение профиля кулачка для механизма с тарельчатым толкателем

Формулы для расчета координат центрового профиля для рассмотренных выше вариантов кулачковых механизмов приводятся в справочных пособиях (см., например, О.Н. Левитская, Н.И.Левитский. Курс теории механизмов и машин . - М., “Высшая школа”, 1978).

Действительный профиль кулачка строится внутри центрового профиля на расстоянии, равном радиусу ролика. Радиус ролика выбирается из конструктивных, а также технологических соображений, однако при этом следует учитывать возможность заострения действительного профиля кулачка.

Для выпуклого участка центрового профиля соответствующий участок действительного профиля также должен быть выпуклым. В противном случае возникает заострение действительного профиля.

Условие заострения на основании известной связи между двумя эквидистантными профилями можно выразить неравенством

ρ = ρ0 – r ≥ 0,

где ρ0 – радиус кривизны центрового профиля; ρ – радиус кривизны действительного профиля; r – радиус ролика.

Обычно принимается r = 0.7 ρ0min. При больших радиусах кривизны, когда заострение неопасно, радиус ролика выбирается в зависимости от минимального радиуса центрового профиля по формуле r = 0.4 R0.

Динамический анализ кулачковых механизмов

В теории механизмов и машин звенья механизмов обычно считаются абсолютно жесткими. Это несомненно представляет идеализацию физической картины, так как сама природа сил взаимодействия состоит в деформациях этих звеньев. В тихоходных механизмах эффект упругости звеньев практически не заметен. Однако в быстроходных механизмах, например в кулачковых механизмах привода клапанов автомобильных двигателей, учет упругости весьма существенно изменяет кинематические и динамические характеристики . Влияние упругости звеньев можно обнаружить только при рассмотрении динамики механизма.

Динамическое исследование начинается с выбора динамической модели. Эта модель всегда выбирается с некоторым упрощением, отражающим только наиболее существенные особенности схемы. Точная модель невозможна и нецелесообразна, так как приводит к резкому возрастанию вычислительных трудностей без существенного увеличения точности результатов.

Упрощение обычно состоит в том, что звенья с распределенными массами заменяются звеньями с массами, сосредоточенными в центрах тяжести звеньев; упругие звенья представляются в виде пружин, не

имеющих массы; звенья, масса которых незначительна, рассматриваются как абсолютно жесткие.

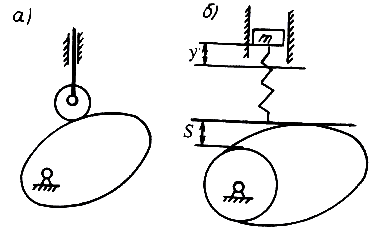

На рис. 6.18 представлены кинематическая и динамическая схема кулачкового механизма.

Рис.6.18. Динамическая модель кулачкового механизма

Здесь принята во внимание только упругость толкателя. Кулачок и его приводной вал считаются абсолютно жесткими. Масса деталей, связанных с толкателем, приведена к валу толкателя и представлена сосредоточенной массой m. Для упрощения считаем, что механизм нагружен чисто инерционной нагрузкой, т.е. нет силы полезного сопротивления.

Из представленной динамической схемы ясно, что перемещение верхнего конца толкателя y вследствие наличия пружины отличается от перемещения нижнего конца толкателя, движущегося по закону, определенному профилем кулачка.

Соотношение между перемещением s и y можно выяснить с помощью дифференциального уравнения движения массы m. Для составления этого уравнения воспользуемся принципом Даламбера. Масса находится в равновесии под действием двух сил - силы упругости пружины и силы инерции.

c(s–y)–my˝=0, (6.5 )

где s – перемещение нижнего конца ; y – перемещение верхнего конца; с – коэффициент жесткости толкателя.

Коэффициент жесткости представляет отношение величины силы к величине деформации, вызванной этой силой. Он обычно определяется экспериментально.

Уравнение можно переписать в виде

y˝ + (c / m ) y = ( c / m ) s ( 6.6 )

или

s = y + ( m / c ) y˝. . ( 6. 7 ).

Уравнение (6.6) есть линейное дифференциальное уравнение с правой частью. Правая часть дифференциального уравнения условно понимается как возмущающая сила. В данном случае силы как таковой нет, но ее роль выполняет перемещение s, обеспечивающее так называемое кинематическое возбуждение. Если зависимость S (t) задана, то, решая дифференциальное уравнение, можно найти закон движения верхнего конца толкателя y (t). Разность s (t) – y (t) называется динамической ошибкой механизма. Она представляет интерес, например , при исследованиях вращающихся валов текстильных машин. Изменяя упругоинерционные характеристики механизма, можно добиться того, чтобы динамическая ошибка не превышала допустимой величины.

Уравнение (6.7) не является дифференциальным, так как неизвестная функция s (t) не входит под знаком производных. Это уравнение позволяет по заданному закону движения верхнего конца толкателя (y (t) и y˝ (t)) определить S ( t ), а затем найти необходимый профиль кулачка уже известными методами. Из уравнения (6.7) видно, что при абсолютно жестком толкателе (с = ∞) перемещения s и y совпадают.

Уравнение (6.7) используется для выбора закона движения толкателя, при котором отсутствуют мягкие и жесткие удары при упругом толкателе.

Продифференцируем по времени уравнение (6.7): s΄ = y΄ + ( m / c ) y˝΄ ( 6. 8 )

Из уравнения (6.8) следует, что во избежание жестких ударов, определяемых скачком скорости, необходимо, чтобы y΄ и y˝ были непрерывны на протяжении рабочего периода tп и равны нулю на его границах. Установлено, что таким условиям удовлетворяют функции, являющиеся полиномами седьмой степени. Кулачки, спроектированные на основе таких законов называются полидинамическими.

С помощью уравнения (:6.6: ) можно определить истинное движение верхнего конца толкателя.

Рис. 6.19. Графики движения толкателя

Рассмотрим это на примере центрального кулачкового механизма, у которого профиль кулачка определен на основании уравнения s = h (1 – cos φ)/2, график которого представлен на рис.6.19. Там же представлены графики скорости и ускорения. Как видно из этих графиков, нижний конец толкателя движется по закону косинусоидального ускорения.

Уравнение (6 .6 ) в данном случае записывается в следующем виде:

y˝ + ( c / m ) y = ( c / m ) h ( 1 – cos φ ) / 2.

Если ввести обозначения p2 = c / m , (πt / tп ) = φ, то уравнение запишется так:

y˝ + p2 y = p2 h ( 1 – cos ( π t / tп ) ./ 2 .

Это уравнение представляет линейное неоднородное дифференциальное уравнение вида

y˝ + p2 y = F ( t ) ,

общее решение которого, как известно, равно сумме решения соответствующего однородного уравнения y˝ + p2 y = 0 и частного решения неоднородного уравнения.

Однородное уравнение есть уравнение свободных колебаний с циклической частотой p , решение которого

y1 = A sin p t + B cos p t,

где А и В – некоторые постоянные коэффициенты.

Частным решением неоднородного урвнения является выражение

y2 = h / 2 ( 1 – cos ( π t / tп )/ ( 1 - ( π / p tп )2 )) .

Общее решение уравнения

y = y1 + y2 .

Постоянные А и В .находятся из начальных условий y = y΄ = 0 при t = 0.

После нахождения А и В и ряда преобразований получаем требуемое уравнение

y = h / 2 ( n2 – 1 ){ 1 – [ n2 cos ( π t / tп ) – cos ( π t / tп )]}, ( 6.9 )

где n = tп p / π = 2 tп / Tc ; Tc – период собственных колебаний.

Как видно из уравнения ( 6.9 ), график решения представляет сумму двух косинусоид с частотой p и p/n. Примерный вид графика y при n = 5 представлен на рис. 6.19 штриховой линией.

Оценка величины динамического эффекта, возникающего из-за упругости, производится с помощью коэффициента динамичности, представляющего отношение максимального ускорения при учете упругости к максимальному ускорению без учета упругости:

k = y˝max ./ s˝max .

Чтобы найти y˝max , следует продифференцировать уравнение ( 6.9 ).

Для рассматриваемого закона косинусоидального ускорения коэффициент динамичности находится в пределах 2–3, стремясь при увеличении жесткости к 2. Для законов с мягкими ударами коэффициент динамичности оказывается больше 3.

Контрольные вопросы

В каких случаях применяются кулачковые механизмы?

Что такое фазовые углы кулачка?

Что такое мягкий удар и что такое жесткий удар? Как их избежать?

В чем состоит задача анализа кулачкового механизма?

Что такое угол давления и как он влияет на работу кулачкового механизма?

Что нужно сделать, чтобы при прочих равных условиях уменьшить угол давления в кулачковом механизме?

В чем состоит задача синтеза кулачкового механизма?