- •1.1.Классификация методов локальной обработки по видам воздействия

- •1.2 Охарактеризовать технологию, параметры область применения лу газопламенная

- •1.3.Охарактеризовать методы восстановления изделий с использованием ремонтных размеров и дополнительных деталей. Привести примеры использования каждого метода.

- •4. Запропонуйте можливі методи відновлення ділянки валу електричного тачила, що зношується внаслідок кантакту абразивним каменем.

- •Билет№2

- •2.1. Охарактеризовать особенности фазовых и структурных превращений при влиянии локальных тепловых потоков

- •2.2 Основные схемы обработки при локальным упрочнением с объёмным нагревом

- •4. Запропонуйте методи нанесення зміцнюючи покрить на внутрішню поверхню гідравлічного циліндра діаметром 50мм та довжиною 1400мм.

- •Билет №3.

- •3.1 Каким образом влияет на структуру сталей ускоренный нагрев и охлаждение?

- •3.2Дать сравнительную характеристику технологий Лу лазерного излучения и газопламенного пламени

- •3.3. Охарактеризовать основні методи наплавки, вказати область застосування

- •4. Порівняти технології нанесення вакуумних покрить газофізичним (pvd) і газохімічним (сvd) осадженням.

- •Билет №4

- •4.1.Наведіть технічне та економічне обгрунтування доцільності використання локальної (поверхневої) обробки.

- •4.2. Різновиди технологій зміцнення з використанням індукційного нагріву.

- •4.3. Механізм, технологічні параметри та область застосування дугової наплавки.

- •4. Запропонуйте спосіб нанесення зміцнюючего покриття на протяжку складної форми з урахуванням можливих змін структури основного металу.

- •5.2 Охарактеризувати технологію нанесення вакуумних газофізичних покрить (pvd).

- •5.3 Охарактеризувати технологію, параметри і область застосування локального зміцнення з індукційним нагрівом.

- •5 Билет(4)

- •4. Дайте порівняльну характеристику зміцнюючим покриттям, що наносяться методами газотермічного напилення і наплавки. В чому особливості області їх застосування.

- •Билет№6

- •6.1.Как может влиять структурная наследственность при упрочнении с использованием локальных тепловых потоков?

- •6.3.Дать сравнительную характеристику методам нанесения газофизических покрытий с испарением и катодным распылением материала покрытия.

- •Билет № 6 (4-ый вопрос)

- •7.2.Охарактиризовать технологию, параметры и область применения лазерного упрочнения.

- •7.3.Охарактеризовать технологию нанесения вакуумных газофизических покрытий(pvd).

- •7.4. Дайте порівняльну характеристику і назвіть переважні області застосування технологіям нанесення газотермічних покрить газовим полум’ям і детонаційним методом.

- •8.1.Охарактеризовать методы локального упрочнения за счет химического воздействия.

- •8.2.Охарактеризовать технологию, параметры и область применения локального упрочнения с использованием электронного луча.

- •8.3.Назовите и характеризуйте особенности технологий нанесения диффузионных покрытий.

- •8.4.Якими методами можливо нанесення покрить на неметалеві вироби? Охарактеризувати їх переваги і недоліки.

- •9.1Особенности локального упрочнения с использованием низко-температурной плазмы.

- •9.2.Обрати метод, яким можливе зміцнення поверхні глухого отвору діаметром 30мм. Матеріал – сталь 40. Дати обґрунтування виробу і основні технологічні параметри.

- •9.3. Дать сравнительную х-ку цементации и азотированию(св-ва, область применения)

- •9.4Нанесение каких покрытий позволяет повысить антифрикционные свойства материалов в условиях трения с маслом?

- •10.1 Охарактеризовать методы введения легирующего элемента при поверхностном хту.

- •10.3. Охарактеризувати технологию параметри призначення а також недолiки та переваги диффузiйних покрить

- •10.4.Назовите материалы, которые могут использоваться для нанесения упрочняющих электрохимических покрытий.

- •Билет №11

- •11.1.Каким образом наиболее целесообразно вводить легирующих элемент с помощью излучения.

- •11.2Охарактеризовать механизм и назначения локального упрочнения поверхностным пластическим деформированием

- •11.3.Привести сравнительную характеристику технологий плазменного и электродугового напыления

- •11.4Нанесення яких покрить дозволяє підвищити корозійну стійкість в умовах атмосферної корозії? Охарактеризуйте матеріали і технології їх нанесення.

- •12.1.Методы локального упрочнения поверхностным пластическим деформированием. Вказати галузі використання кожного із методів

- •12.2.Каким образом возможно осуществление поверхностного химико – термического упрочнения с использованием нискотемпературной плазмы

- •12.3Навести сравнительную характеристику технологий нанесения газотермических покрытий газовым пламенем и детонационным методом

- •12.4Нанесення яких покрить дозволяє підвищити зносостійкість в умовах абразивного зносу? Охарактеризуйте їх переваги і недоліки.

- •13.1Дать характеристику технологии и галузі использования методов поверхностного пластического деформирования без посредственного контакта инструмента и изделия

- •13.4. Дайте порівняльну характеристику локального зміцнення наплавкою та нанесенням дифузійних покрить.

- •Билет №13

- •13.3.Группы газотермических покрытий за назначением. Какие материалы используются для нанесения покрытий каждой из групп.

- •14 Билет

- •14.1.Лу методами поверхностного пластического деформирования (ппд)

- •14.3.Охарактеризовать суть и технологические основы нанесения газотермических покрытий.Какие методы нанесения газотермических покрытий вы знаете.

- •14.4Нанесення яких покрить дозволяє підвищити межу втомленності виробів?Охарактеризуйте їх переваги і недоліки.

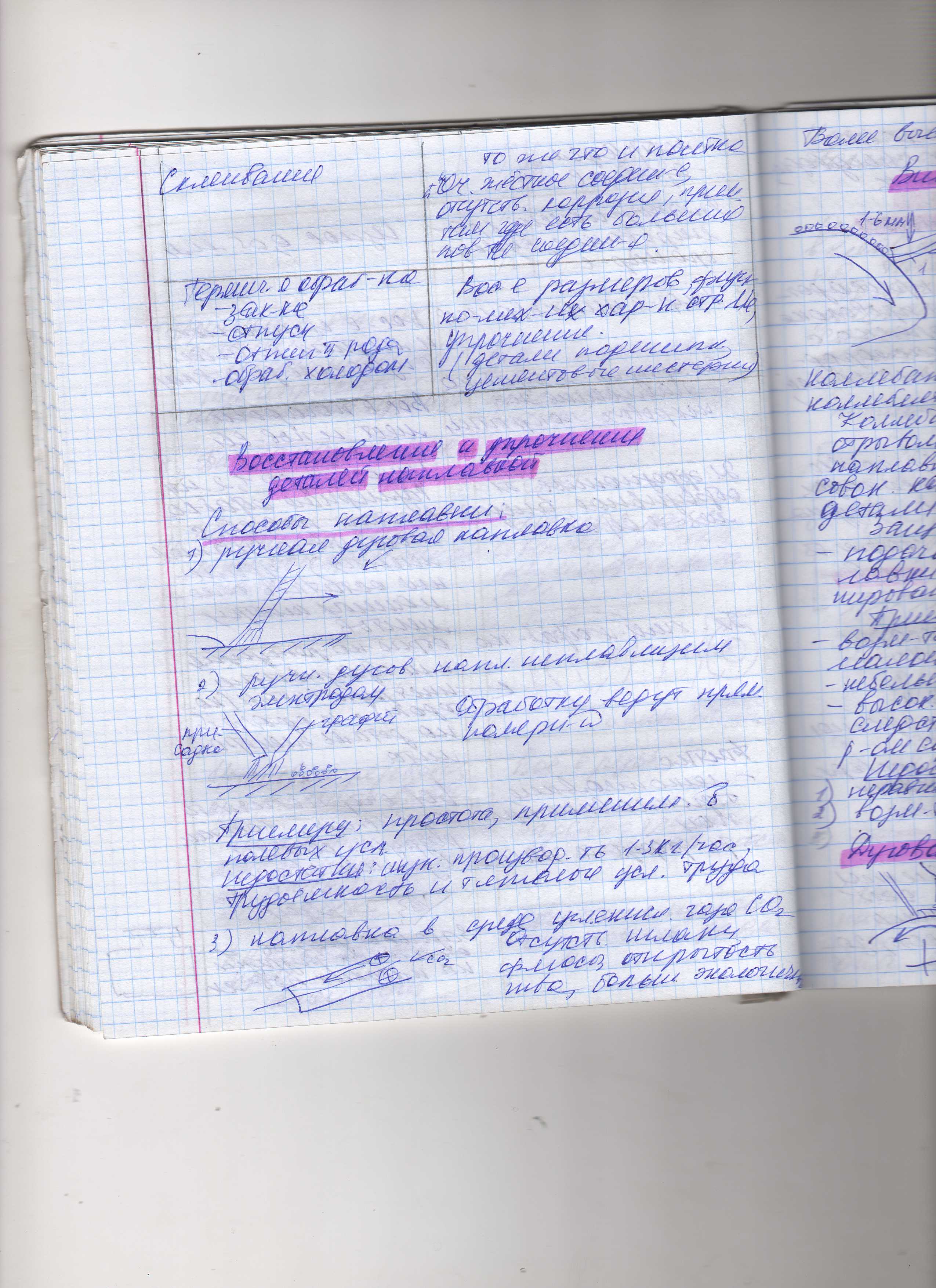

3.3. Охарактеризовать основні методи наплавки, вказати область застосування

1 ручная дуговая. Обл. прим.: наплавка порошковых твердых сплавов, самофлюс-ся порошков.

2 ручная дуговая наплавка неплавящим електродом. Обработку ведут прямополярно

Приемущества: простота, применение в полевывх условиях

3 Наплавка в среде углекислого газаСО2. Большая экологичность , отсутствие шлаки , флюсы

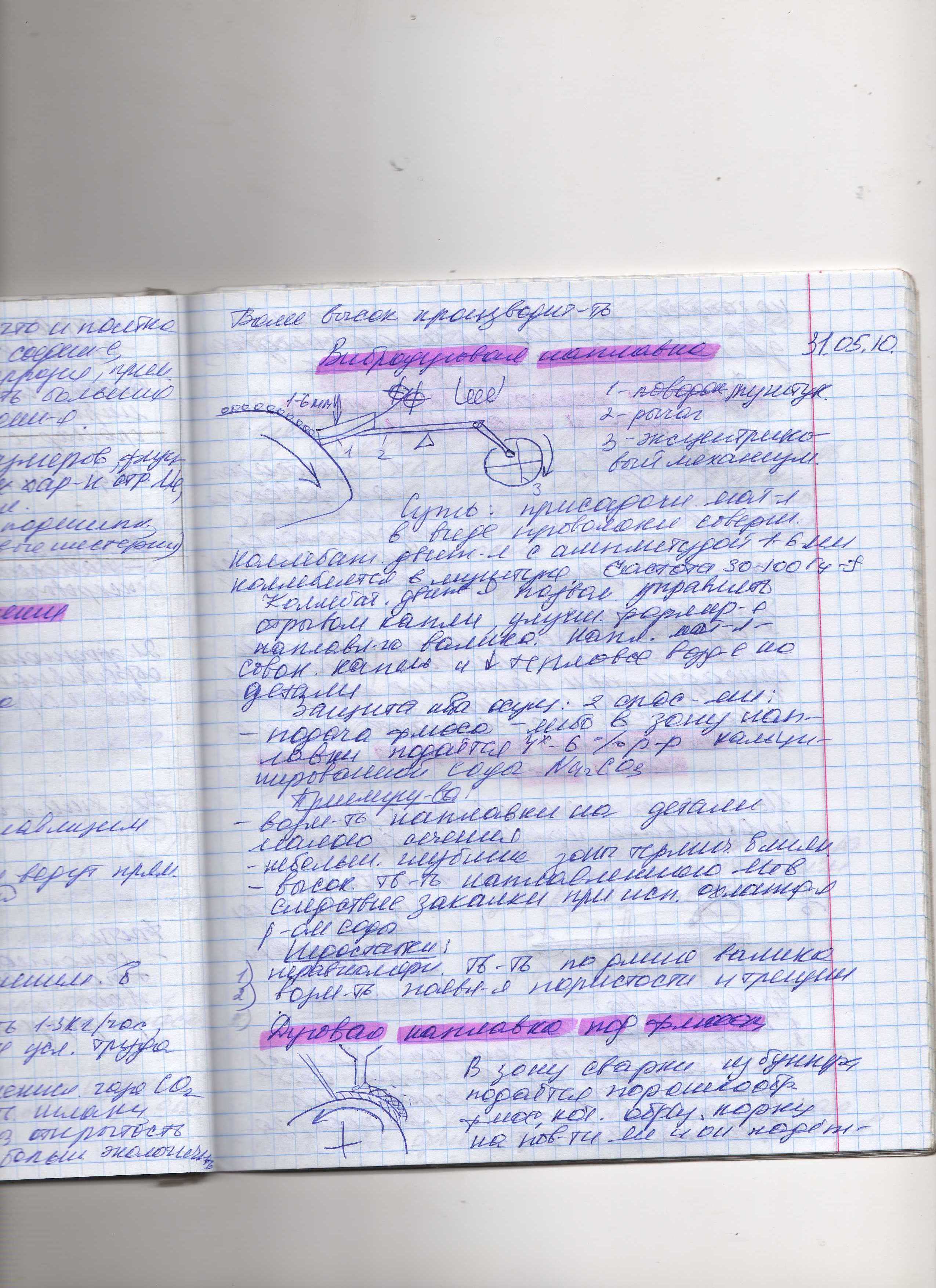

4 Вибродуговая наплавка

присадочный материал в виде проволоки совершает колебание. Частота 30-100Гц. Колеб движения позволяют управлять отрывом капли, улучшение формируется наплавленного валика. приемущества наплавка на детали малого сечения , небольшая глубина зоны термического влияния, высокая твердость наплавленного металла.

Недостатки наравномерность твердость по длине, появление трещин.

дуговая наплавка под флюсом

В зону сварки из бункера подаётся флюс, кот образует порку на поверхности ме. и защищает от окисления под флюсом хар-ся высокой производительностью

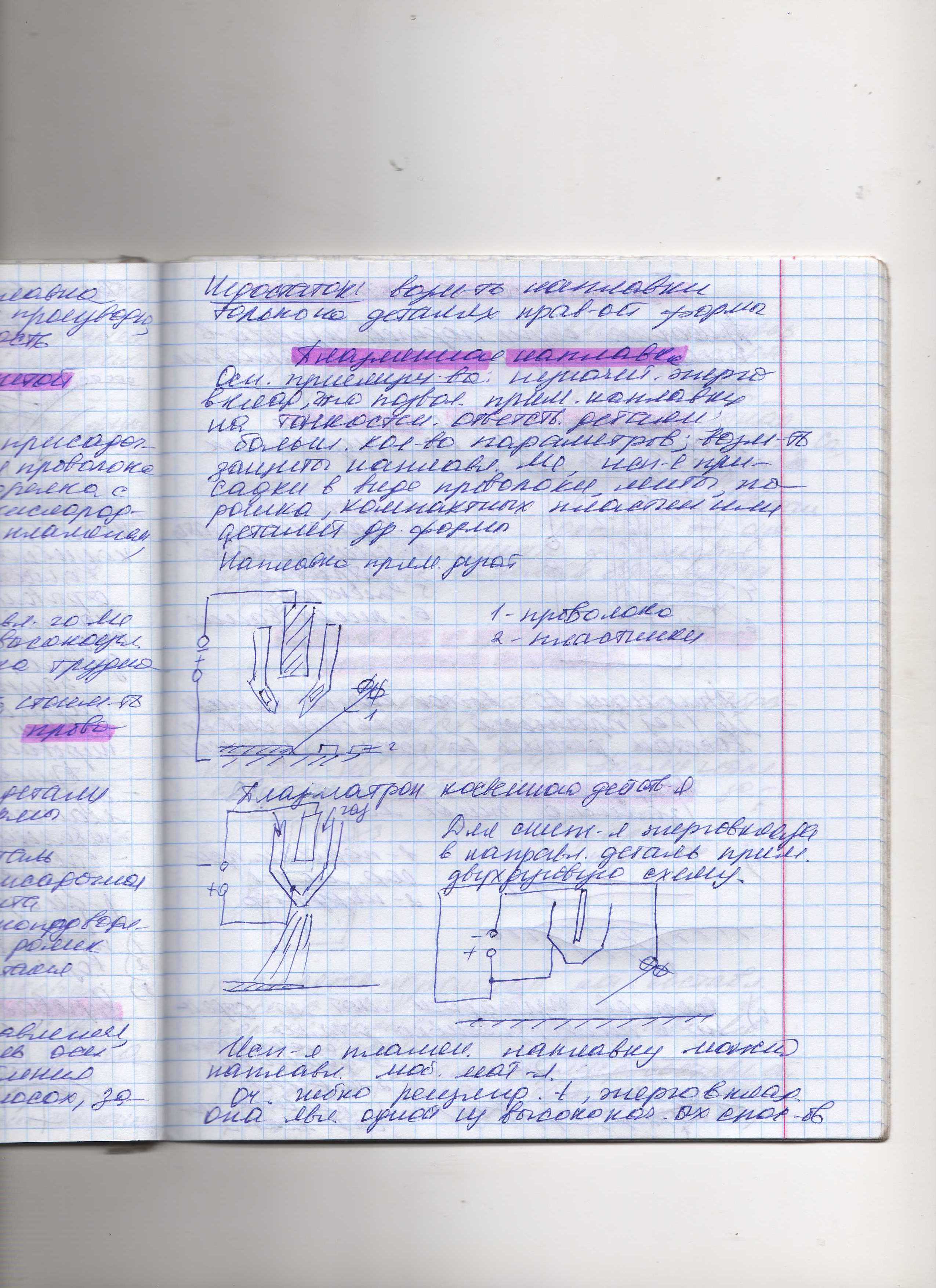

5 дуговая наплавка с защитой газ пламем

6 наплавка прямой дугой

плазматрон косвенного действия

Очень гибко регулируется температура, энерговклад

Газопламенная - присадка осущ подачей прутка в пламя пруток полностью оплавляется

7 электрошлаковая наплавка

Высокое кол-во наплавленного металла,

большой обьем восстановленной детали

со значительным износом

Высокое кол-во наплавленного металла,

большой обьем восстановленной детали

со значительным износом

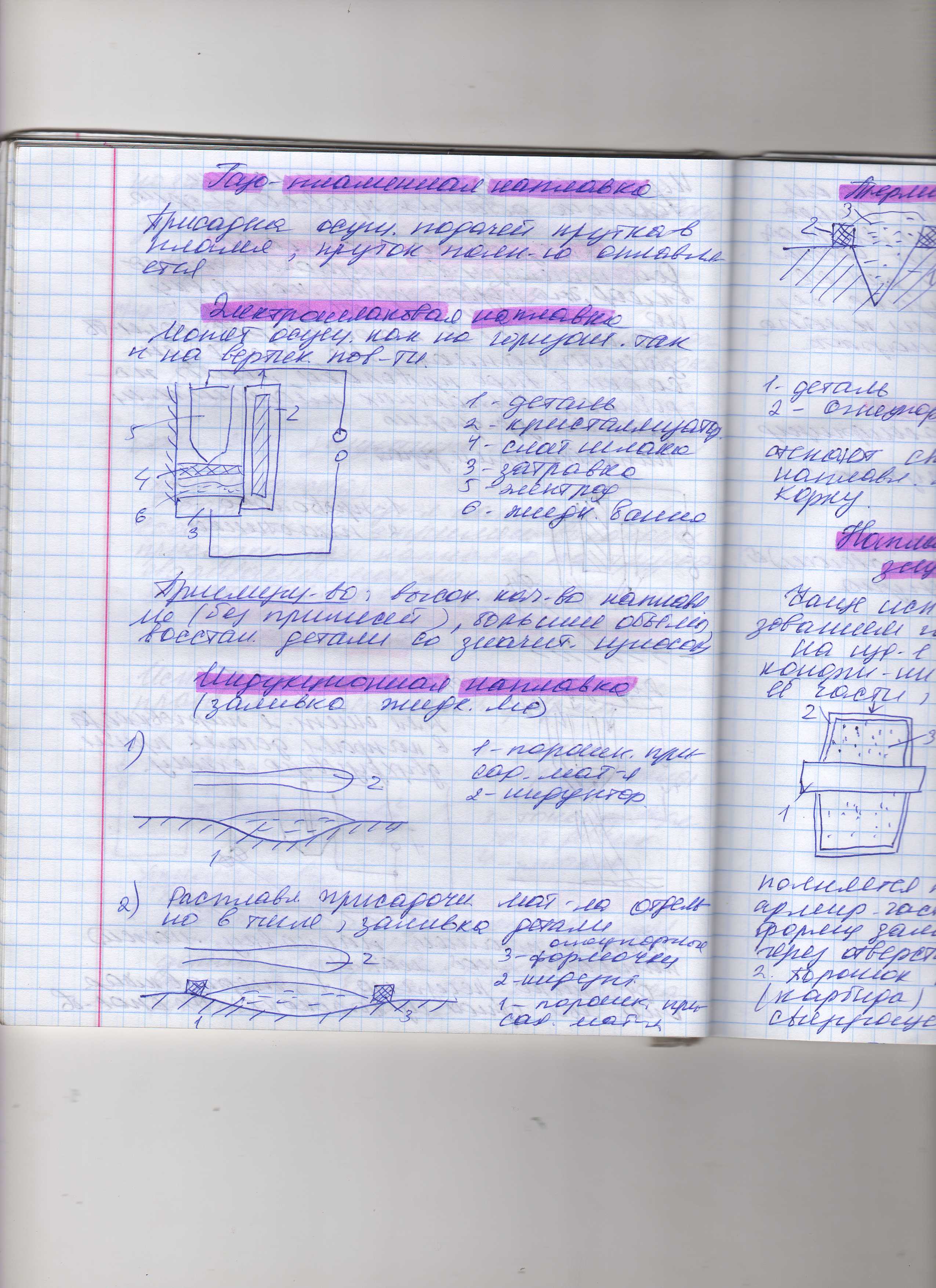

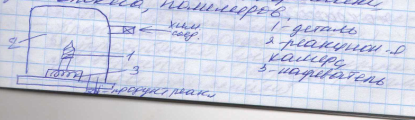

8 Индукционная наплавка

заливка жид металла

1порошков присадочный материал

2 индуктор

2)Расплавл присад материал отдельно в тигле, заливка детали 3-формочки 2индуктор1-порош присад материал

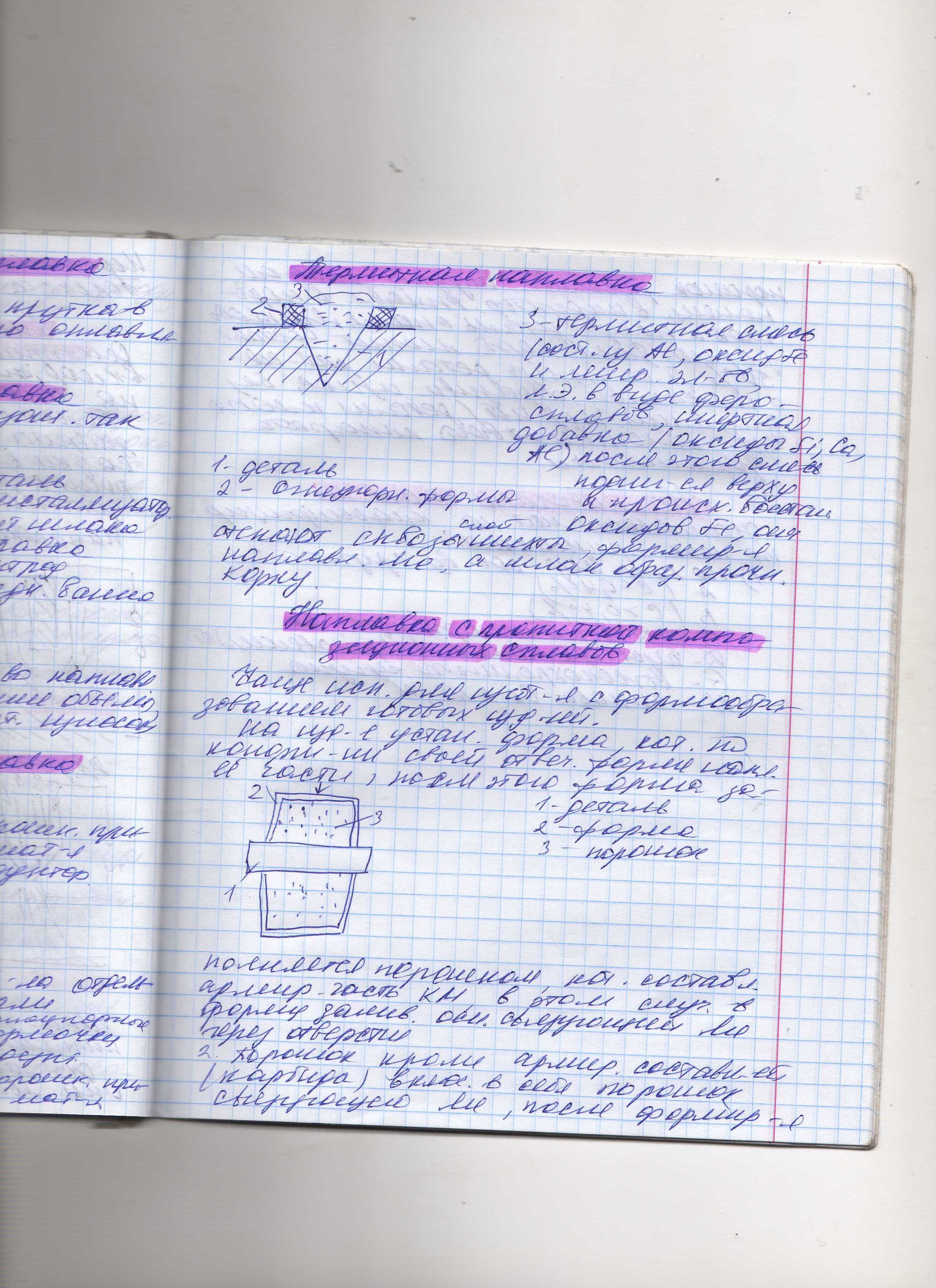

9 Термическая наплавка

3 – термическая смесь

1деталь

2- огнеупорные формы

наплавка с пропиткой композиционных материалов, чаще исп. для изготовления с формообразованием готовых изделий. Форма заполняется порошком

4. Порівняти технології нанесення вакуумних покрить газофізичним (pvd) і газохімічним (сvd) осадженням.

PVD и CVD основаны на различных по сути явлениях. Конечный же результат и в том и в другом случае – осаждение из газовой фазы материала покрытия на подложку.

При физическом осаждении ( PVD ) материал покрытия переходит из твердого состояния в газовую фазу в результате испарения под воздействием тепловой энергии столкновения частиц материала. Энергия, распределение и плотность потока частиц определяются методом нанесения, параметрами процесса и формой источника частиц. Нанесение покрытий методом PVD проводится при температуре до 450°С, что практически не накладывает ограничения по используемым материалам, на которые наносится покрытие . (PVD-процессы проводят в вакууме или в атмосфере рабочего газа при достаточно низком давлении (около 10-2 мбар). Это необходимо для облегчения переноса частиц от источника (мишени) к изделию (подложке) при минимальном количестве столкновений с атомами или молекулами газа. В результате покрытие наносится только на ту часть изделия, которая ориентирована к источнику частиц. Скорость осаждения зависит в этом случае от относительного расположения источника и материала. Для равномерного нанесения покрытия необходимо систематизированное движение материала.

покрытие наносится только на поверхности "в прямой видимости источника", метод позволяет селективно наносить покрытие только на определенные части поверхности. Это абсолютно невозможно при использовании метода химического осаждения. Основными факторами, определяющими качество покрытия , нанесенного методом физического осаждения, являются чистота исходных материалов и реакционного газа, а также необходимый уровень вакуума.

Газохимическое осаждение, CVD-процесс — метод нанесения покрытий путем конденсации на подложке продуктов химических реакций, протекающих в газах, и (или) путем химического взаимодействия между газовой фазой и подложкой.

Суть метода заключается в получении покрытия осаждением требуемого материала из летучих газообразных соединений, в кот проходят различные химические превращения. Таким методом можно осаждать детали из металла, керамики, полимеров, стекол.

В камеру постоянко подается реакционная смесь, атмосфера непрерывно меняется, т.к. прод реакции откачиваются через другой вентиль.

Метод химического осаждения (CVD) практически не имеет ограничений по химическому составу покрытий . Все присутствующие частицы могут быть осаждены на поверхность материала. Если процесс протекает в (кислородом, азотом или углеводородами), в результате химической реакции между атомами осаждаемых металлов и молекулами газа происходит нанесение оксидных, нитридных и карбидных покрытий .

При использовании CVD-метода химические реакции происходят в непосредственной близости или на поверхности обрабатываемого материала. В противоположность процессам PVD , при которых твердые материалы покрытия переводятся в газообразную фазу испарением или распылением, при CVD-процессе в камеру для нанесения покрытия подается смесь газов, причем для протекания необходимых химических реакций требуется температура до 1100°С. Это условие существенно ограничивает число материалов, на которые можно нанести CVD-покрытие.

Процессы CVD происходят при давлениях 100–1000 Па. Покрытие наносится на всю поверхность изделия. Отпадает необходимость вращения изделия как при методе PVD. Это одно из преимуществ CVD. Для получения одинаковых свойств всего покрытия в объеме рабочей камеры необходимо обеспечить оптимальные потоки газа. Установки CVD, как правило, имеют достаточно большие габариты. Для предотвращения опасных выбросов газов в атмосферу используется специальная система фильтров.покрытия CVD характеризуются лучшей адгезией (сцепляемостью).

Процессы CVD протекают при высоких температурах и более высоком давлении. PVD - и CVD-методы также различаются по виду внутренних напряжений в слое наносимого покрытия . При методе PVD имеют место сжимающие напряжения, а при методе CVD – растягивающие. Растягивающие напряжения улучшают адгезию покрытия и основы. Необходимо также принимать во внимание то обстоятельство, что методы CVD менее чувствительны к качеству подготовки материала перед нанесением на него покрытия , в то время как при методе PVD материал должен подвергаться продолжительной многоступенчатой очистке, иначе нельзя гарантировать свойства покрытия .

\