- •2 Конструктивно – технологические особенности проектируемого судна

- •Характеристики производственных условий предприятия - строителя

- •Основные характеристики предложенной организационно – технологической схемы постройки судна

- •5 Укрупненная организационно- технологическая схема постройки судна.

- •6 Анализ уровня агрегатирования

- •7 Оценка технологичности конструкций судна

- •8 Выводы

- •Список использованных источников

5 Укрупненная организационно- технологическая схема постройки судна.

5.1 Плазовые работы и обработка металла

Разработка плазово-технологической документации по корпусу судна выполняется с использованием математической модели корпуса судна.

Складирование и хранение листового и профильного проката производится на открытом базисном складе, имеющем для выполнения подъемно-транспортных операций два козловых крана ККУ-10М грузоподъемностью 3 т.

Листовой прокат на базисном складе хранится в пачках по сорторазмерам, а профильный прокат - в стеллажах.

Листовой прокат с мест хранения подается консольно-козловым краном на расходный склад, где при помощи электромагнитных перегружателей раскладывается по маркам и размерам.

В зимнее время и в сырую погоду листы и профиль перед предварительной обработкой просушиваются в термоэлектрических печах, встроенных в транспортные рольганги линий обработки листа и профиля.

Листовой металл толщиной от 4 до 16 мм подвергается правке на правильных вальцах, установленных в поточной линии предварительной обработки, толщиной свыше 16 мм на правильных вальцах, установленных на складе стали.

Предварительная правка профильного проката осуществляется на правильно-гибочном прессе "Бульдозер".

После правки листовой металл поступает на две механизированные линии вертикального типа для предварительной обработки, профильный прокат - на механизированную линию предварительной обработки профиля.

На линиях обработки выполняется очистка металла от окалины и ржавчины, покрытие грунтом ВЛ-023 и сушка в камерах после покрытия грунтом.

Предварительно обработанный прокат поступает в накопители, затем на участки механической и тепловой резки, гибочный и др.

Разметке и маркировке подвергаются детали из листового и профильного проката, которые поступают на механическую резку.

Разметка деталей производится по эскизам и шаблонам с плаза и на машинах "Кристалл" с использованием разметочной приставки типа "Штрих-2".

Разметка выполняется чертилкой по металлической линейке или отбивкой намеленной кистью с последующим прокерниванием линии в соответствии с ОСТ 5.9091-80.

Маркировка, деталей выполняется с помощью маркировочных карандашей эмалью НЦ-132. Маркировка, деталей на линиях автоматической газовой резки выполняется вручную.

Механическую резку листового проката выполняют на гильотинных ножницах. На механическую резку подаются листы толщиной до 4 мм для вырезки деталей любой конфигурации с прямолинейными кромками и листы толщиной до 8 мм для вырезки деталей с прямоугольными кромками, не имеющие разделки под сварку.

Основным видом вырезки корпусных деталей является тепловая резка на газо-резательных машинах с программным управлением "Кристалл".

На тепловую резку направляется весь листовой металл толщиной 4 мм и выше для вырезки деталей с криволинейными кромками и деталей с прямолинейными кромками, имеющими разделку кромок под сварку, а также листы толщиной более 8 мм независимо от конфигурации вырезаемых из них деталей и наличия или отсутствия у них разделки кромок под сварку.

Ручная газовая резка применяется только при изготовлении единичных деталей из листового проката при длине реза не более 1500мм и как вспомогательная операция при резке отходов и пробивке отверстий.

Снятие фасок, ласок на деталях обшивки выполняется на полуавтоматах типа 2РА-М.

Снятие фасок на деталях набора, малогабаритных деталях производится на кромкоскалывающем станке СКС-25.

Листовые детали после тепловой резки и частично после механической правятся на правильных вальцах и прессах.

Правка деталей из профильного проката и полос выполняется на прессе “Бульдозер”.

После механической и тепловой вырезки детали сортируются по видам дальнейшей обработки, раскладываются в накопители по запускам и подаются к соответствующему оборудованию.

Детали, не требующие дальнейшей обработки после тепловой и механической резки подаются на участок цеховой комплектации.

Гибка деталей из листового проката производится в холодном состоянии на гидравлических прессах усилием 3500, 4000 и 10000 кН, гибочных вальцах и кромкогибочном прессе.

Детали с постоянным радиусом кривизны цилиндрической и конической формы изготавливают на гибочных вальцах, а детали сложной погиби - на гидравлических прессах с использованием универсальных штампов.

Детали, имеющие фланцы, сломы, малые радиусы кривизны, изготавливают на кромкогибочном прессе.

Гибка деталей из профильного проката осуществляется на прессе "Бульдозер".

Проверка и контуровка погиби листовых и деталей из профиля производится по шаблонам с плаза.

Обрезка технологических припусков, вырезка голубниц и т. п. выполняется ручной газовой резкой с последующей зачисткой кромок.

Сверление и зенкование отверстий производится на сверлильном станке и переносными пневматическими машинками.

Комплектация деталей по контейнерам выполняется мостовым краном и вручную в соответствии с разбивкой на комплекты.

В процессе комплектации по контейнерам готовые детали группируются по номеру секции или подсекции, по принадлежности к участкам узловой, секционной или стапельной сборки, по форме и габаритной группе.

Скомплектованные в контейнерах листовые и профильные детали цеховым транспортом подаются на склад готовых деталей.

5.2 Сборочно-сварочные работы

5.2.1 Изготовление узлов набора производится на участке сборки рамного набора в первом пролете цеха на плитах.

Подача деталей на сборку осуществляется в контейнерах комплектно. Тавровые узлы набора изготавливаются на станке СТУ. Сварка производится в среде двуокиси углерода полуавтоматами “Гранит-2”, “Гранит-3М”.

После сварки производится зачистка сварных швов от брызг металла, контроль размеров сварного шва и наличия внешних дефектов.

Готовые узлы правятся, маркируются, сдаются ОТК и укладываются в контейнеры.

5.2.2 Изготовление нетиповых конструкций ( кожухов дымовых труб, мачт, цистерн, кронштейнов рулей, выкружек и др.) производится на специальной оснастке.

Подача деталей, узлов и насыщения осуществляется комплектно с помощью кранового оборудования цеха.

5.2.3 Изготовление плоских секций с продольной системой набора выполняется на поточной линии. В основу работы линии заложен принцип изготовления модуль-панелей на сборочно-сварочном агрегате с последующим их укрупнением.

Листы обшивки с помощью листоукладчика укладываются на электромагнитный стенд с медной подкладкой. Кромки листов стыкуются, поджимаются к электромагнитному ручью и производится сварка стыка полотнища. Продольный набор в кассетах мостовым краном подается на стенд, где производится его стыковка и сварка полуавтоматом в среде двуокиси углерода.

Сваренное полотнище панели и набор листоукладчиком подаются на приемный рольганг, ориентируются в захваты агрегата ССА-1. Производится безразметочная установка и приварка набора к полотнищу под слоем флюса. Готовая секция подается мостовым краном в накопитель.

5.2.4 Сборка плоскостных секций с поперечной системой набора осуществляется на сборочных плитах.

Листы обшивки мостовым краном подаются на сборочные плиты кромки стыкуемых листов обжимаются и закрепляются между собой электропркхватками. На концах стыков устанавливаются выводные планки.

Сварка обшивки- односторонняя автоматическая на весу с последующей перекантовкой и подваркой. Разметка мест установки набора производится при помощи реек с плаза. Для поджатия набора привариваются обуха к обшивки, поджим осуществляется ломиками и клиньями. Закрепление набора к обшивке осуществляется на электроприхватках.

При приварке набора на секциях применяется автоматическая сварка в среде двуокиси углерода автоматами типа А-1698.

После сварки производится зачистка сварных швов, контроль и исправление дефектов сварных швов, контроль и исправление дефектов сварных швов. Правка и контуровка секций, маркировка, сдача отделу технического контроля.

5.2.5 Изготовление выгородок и стенок надстроек производится на плитах.

Листы с помощью крана укладываются на плиту. Кромки листов стыкуются, поджимаются, и производится полуавтоматическая сварка, с кантовкой и подваркой. Затем производится разметка мест установки набора.

Производится установка и приварка набора, а также приварных деталей насыщения, полуавтоматами в среде углекислого газа.

После сварки производится зачистка сварных швов, контроль и исправление дефектов, маркировка, правка, контуровка и сдача представителю отдела технического контроля.

5.2.6 Изготовление днищевых и бортовых секций с лекальными обводами и объемных секций оконечности производится в индивидуальных постелях.

Листы при помощи мостового крана подаются на постель. После их выравнивания производится поджатие листов обшивки к лекалам постели с помощью грузов и винтовых стяжек, затем листы закрепляются между собой и к постели на прихватках или через обуха.

Сварка стыков и плазов наружной обшивки производится полуавтоматами в среде двуокиси углерода.

Разметка мест под установку набора осуществляется с помощью эскизов, реек и лазерного устройства.

При установке набора на секциях используются мостовые краны. Для поджатия набора привариваются обуха к обшивке, поджим осуществляется ломиками и клиньями.

При сварке набора применяется полуавтоматическая сварка в среде двуокиси углерода.

Затем секция перекантовывается мостовым краном, производится подварка наружной обшивки, исправление дефектов сварных швов, производится правка секции, кантование и сдача ОТК.

В процессе серийной постройки судов стенды проверяются после пяти собранных секций.

5.2.7 Изготовление секций люкового закрытия.

В цехе пролета 1 предусматривается выполнение следующих основных операций: сборка полотнища, лючин, предварительная сборка набора, сборка, подсекции лючины из полотнища, набора, книц, установка, заглушек на гофры, правка лючины и сдача, представителю ОТК.

В цехе выполняется сборка секций люкового закрытия в стенде, в процессе которой должны быть выполнены следующие основные операции: установка первой подсекции лючины в стенд и проверка ее положения по ДП и линии шпангоута, обрезка припуска, стыкование с последующими подсекциями, установка набора и .элементов насыщения, установка рымов, правка стыков и пазов, установка водонепроницаемых крышек.

Сдача секции люкового закрытия ОТК.

5.2.8 Установка деталей насыщения, конструктивная сдача и испытание секций на непроницаемость.

Установка деталей насыщения в секциях производится на всех сварочных участках цеха. На участках предварительной сборки в секциях палуб, платформ, переборок устанавливаются детали электрослесарного насыщения, фундаменты, со стороны подволока на палубах детали доизоляционного насыщения.

На участках объемной сборки в объемных секциях устанавливаются детали слесарного насыщения, фундаменты, трапы, двери, горловины.

После установки насыщения секции снимаются с технологической оснастки и подаются на сдаточную площадку для их доводки, конструктивной сдачи и испытаний на непроницаемость. Здесь производится подварка и зачистка наружной обшивки секции, удаление остатков от сварки приварных сборочных приспособлений, которые удаляются электрострожкой.

Правка осуществляется безударным методом.

После выполнения указанных работ секции предъявляются на конструктивность.

Сданная конструктивно секция испытывается на непроницаемость одним из следующих методов:

- керосиномеловым;

- нанесением мелового раствора с последующим обдувом струёй сжатого воздуха.

Испытание секций корпуса предъявляется Регистру, испытание секций надстройки - представителю Заказчика.

5.2.9 Изготовление объемных днищевых секций цилиндрической вставки производится на механизированной поточной линии. На линии производится установка на подсекцию, собранную из модуль-панелей флоров и кильсонов по ранее выполненной разметке, сварка, перекрытий рамного набора автоматом типа "ОБ-149M", установленном на агрегате установки набора, установка и прихватка деталей насыщения, приварка рамного набора и деталей насыщения к полотнищу полуавтоматической сваркой в среде углекислого газа, монтируются панели трубопроводов балластно-осушительной и других систем, устанавливается двойное дно, которое прихватывается к рамному набору. Устанавливаются и привариваются полуавтоматической сваркой в среде СО2 транспортировочные детали. Затем секция перекантовывается. Приваривается второе дно и детали насыщения полуавтоматической сваркой в среде СО2.. Секция оконтуровывается, маркируется и сдается ОТК.

5.3 Сборка корпуса на построечном месте

5.3.1 Сборка и сварка блоков надстройки

Сборку и сварку блоков надстройки следует производить в специальных стендах.

Формирование блока БН1 необходимо начинать с установки секции лобовой стенки. Положение секции необходимо проверять относительно контрольных линий, раскреплять стяжками, причерчивать и удалять монтажный припуск по нижней кромке. Секция электроприхватками должна, крепиться к стенду. Вслед за лобовой стенкой устанавливаются смежные секции наружных стенок, переборок, выгородок с проверкой их на вертикальность.

При установке секций вышележащей палубы следует проверить их положение относительно контрольных линий, сборку с обшивкой и набором переборок, выгородок и наружных стенок первого яруса, а гараже сборку монтажных стыков

и пазов смежных секций палубы, закрепить монтажные соединения на прихватках и произвести приварку переборок, выгородок, наружных стенок к вышележащей палубе.

Установку секций переборок, выгородок, наружных стенок вышележащих ярусов производить аналогично установке конструкций первого яруса.

Формирование кормового блока

Кормовой блок является наиболее сложным по конструкции в сравнении с другими корпусными единицами и наиболее насыщенным механизмами и оборудованием. Поэтому его строительство осуществляется на двух поточных линиях на двух позициях. Блоки транспортируются из участка изготовления блок-секций.

Общий порядок выполнения операций:

- проверить положение опорных поверхностей построечного места;

- установить краном закладную днищевую секцию;

- проверить правильность положения секции;

- после установки закладной секции производится установка последующих секций днища, проверка их положения;

- подготовка собранных соединений под сварку;

- выполнить сварку соединений секций между собой;

- установка бортовых секций, проверка их положения;

- устанавливаются секция выгородки, объемная секции и бортовые секции;

- собранные соединения подготавливаются под сварку;

- выполняется сварка соединений секций.

После окончания сборочно-сварочных работ по Формированию блока кормовой оконечности произвести правку конструкции под установку фундаментов насыщения.

На первой предстапельной позиции до погрузки и монтажа блоков надстройки должны быть закончены все сборочно-сварочные работы, связанные с обеспечением местной прочности корпуса и устойчивости палубного перекрытия, в том числе установлены все переборки и выгородки, погружено крупногабаритное оборудование МО.

5.3.3 Установка блоков надстройки на кормовой блок.

Перед установкой блоков надстройки на палубе кормового блока выполняется разметка контура надстройки, переборок и выгородок, контрольных базовых линий.

Устанавливаются и привариваются фиксирующие устройства для принудительной наводки надстройки на палубу блока.

Установка блок надстройки на кормовой блок выполняется следующим образом:

- блок надстройки БН1 опускается до палубы по направляющим и устанавливается по выполненной разметке;

- блок надстройки причертить к палубе, удалить припуск и прихватить к палубе корпуса;

- подать на корпус блок надстройки БН2, причертить к палубе, удалить припуск;

- собрать блоки БН1 и БН2 между собой на прихватках;

- выполнить сварку блоков между собой;

- прихватить БН2 к палубе корпуса;

- выполнить сварку надстройки к корпусу.

После выполнения всех работ на предстапельной позиции перед передвижкой блока на позицию проверить правильность нанесения на конструкции контрольных линий:

- линии ДП;

- линии среднего и крайнего шпангоутов;

- горизонтальной контрольной линии параллельной ОЛ.

При обнаружении отклонений сверх допустимых величин, линии нанести заново, при этом блок от опорного устройства не освобождать.

Отключить системы технологического энергоснабжения, проверить возможность свободного движения блока по судо-водным путям.

Блок кормовой оконечности передать на пред стапельную позицию. На предстапельной позиции заканчиваются работы по формированию блоков надстройки и кормовой оконечности.

После завершения сборочно-сварочных работ производится правка корпусных конструкций и конструктивная сдача помещений, выполняются испытания на непроницаемость и герметичность.

Выполняется сдача под электромонтаж.

5.3.4 Формирование корпуса на стапеле.

На стапеле осуществляется формирование всех строительных районов и стыкование корпуса в целом.

На 1-ой позиции осуществляется сборка блоков третьего и четвертого строительных районов и трех блок-модулей цилиндрической вставки. На 2-ой позиции осуществляется сборка блоков первого строительного района и трех блок-модулей цилиндрической вставки.

Блоки устанавливаются краном на опорные поверхности подушек кильблоков или опорных клеток поперечных балок, совмещаются линии контрольных шпангоутов и диаметральной плоскости с контрольными базовыми линиями построечного места.

Блоки раскрепляются тягами, талрепами к опорному устройству. Проверяется положение секций согласно ОСТ 5.9092-81.

Выполняется сборка соединений под сварку в соответствии с указаниями ОСТ 5.9092-81.

Собранные соединения сдаются под сварку ОТК. Сварка соединений секций между собой выполняется согласно требованиям, изловленным в ОСТ 5.0298-80.

Производится формирование 1 района корпуса.

После окончания сборочно-сварочных работ по формированию 1 района корпуса выполняется правка корпусных конструкций.

Осуществляется конструктивная сдача 1 района корпуса на соответствие комплектности и качеству.

Выполняются испытания корпусных конструкций на непроницаемость и герметичность.

Производится формирование 2 района корпуса.

Стыкование блоков на стапеле.

При стыковании носового и кормового блоков на позиции стапеля производится выравнивание опорных поверхностей блоков по высоте и проверяется правильность положения и установки блоков относительно контрольных линий.

Причерчиваются монтажные кромки обшивки и набора, накерниваются линия рева и наносятся контрольные линии на расстоянии 50-100 мм от линии реза.

Обрезаются монтажные припуски по наружной обшивке, настилу второго дна и набору.

Состыковываются кромки наружной обшивки в направлениях от диаметральной плоскости к палубе, закрепляются на гребенках.

Выполняются соединения настила второго дна, второго борта с закреплением на гребенках.

Кромки междудонного и рамного набора состыковываются на гребенках, концы промежуточного профильного набора, соединяются эластичными креплениями. Набор поджимают к настилу и закрепляют.

Зачищаются кромки обшивки, настилов и набора, подлежащих сварке. Собранное под сварку монтажное соединение сдается ОТК.

Производится сварка монтажного стыка.

Производится контроль качества сварных соединений.

После сварки монтажного стыка производится сборка и сварка забойных деталей, установка и сварка забойных фальшбортов, деталей насыщения и фундаментов, установка и монтаж люкового закрытия, монтаж систем, установка грузовых кранов, монтаж устройств, оборудования помещений в надстройке.

5.4 Монтаж двигательно-движительного комплекса

5.4.1 Общие положения

Перед монтажом валопровода и главного двигателя должны быть выполнены следующие работы:

- закончены основные сборочно-сварочные работы, обеспечивавшие общую прочность корпуса в районе расположения валопровода и машинного отделения;

- выправлен и испытан на непроницаемость корпус, испытаны корпусные цистерны корпуса в районе расположения валопровода и машинного отделения;

- освобождена от упоров не водоизмещающая часть кормы;

- должны быть установлены кронштейн, дейдвудная труба, фундаменты под опорный подшипник;

- детали и узлы, поставленные на монтаж валопровода, должны быть приняты ОТК. Гребной вал и полумуфта подаются на монтаж после предварительной сборки;

- перед сборкой посадочные поверхности должны быть осмотрены и зачищены, обнаруженные дефекты устранены;

- проверено и зафиксировано актом положение корпуса на стапеле;

- спарен гребной вал с промежуточным валом;

Монтаж ведется в соответствии с ОСТ 5.4405-84 "Валопроводы судовых движительных установок". Допускаемое отклонение размеров опорной поверхности клиновой прокладки 5 мм. Свисание клиновых прокладок с опорных поверхностей, а также свисание лапы механизма с прокладки допускается не более 5 мм Проверка качества установки крепежных болтов должна осуществляться пластиной щупа 0,05 мм Грузоподъёмность крана, применяемого при монтаже выбирается согласно весовым характеристикам деталей.

5.4.2 Последовательность технологических операций

1. Пробивка теоретической оси валопровода оптическим способом;

2. Изготовление валопровода;

3. Спаривание валов;

4. Подготовка работы к монтажу главного двигателя (ГД);

5. Центровка редуктора с теоретической осью валопровода;

6. Центровка и монтаж главного двигателя относительно редуктора;

7. Монтаж дейдвудного устройства относительно редуктора;

8. Установка гребного вала;

9. Сборка гребного вала с винтом;

10. Установка полумуфты на гребной вал;

11. Монтаж тормоза валопровода;

12. Погрузка упорного вала и сборка валопровода.

5.4.2.1 Пробивка теоретической оси валопровода оптическим способом

1) Базовые мишени установить по кормовой и носовой плановым координатам валопровода, диаметр отверстий в мишенях 0,75... 1,00 мм.;

2) В нос от носовой мишени установить электрическую лампу мощностью 300-500 Вт. Положение электролампы относительно отверстия мишени отрегулировать до точности, соответствующей наблюдению яркого светового пятна в обоих мишенях;

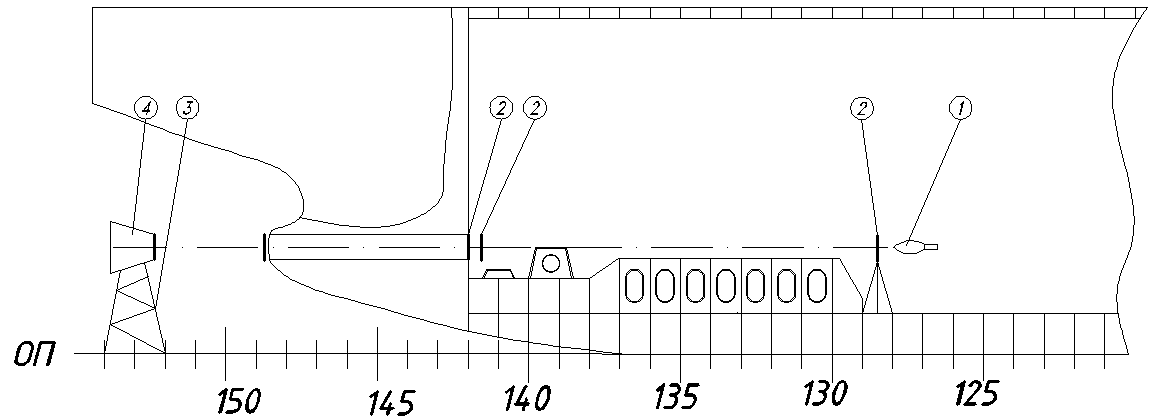

1 – Электрическая лампочка

2 - Мишени

3 - Шергень

4 – Щиток наблюдателя

Рисунок 5.4.1.- Схема пробивки теоретической оси валопровода

5.4.2.2 Изготовление валопровода

1) расконсервация заготовки

2) обработка центровых отверстий для сплошных заготовок и центрирующих выточек для полых;

3) проверка радиального биения;

обточить контрольные пояски под люнеты;

5) обточить заготовку предварительно, с припуском 4 - 6 мм;

6) правка заготовок судовых валов;

7) обтачивание посадочных поверхностей валов под облицовки;

8) нанесение стеклопластикового покрытия на поверхность вала;

9) обкатывание наружной поверхности под металлическую облицовку и конусных частей под гребной винт и полумуфту;

10) насадка металлических облицовок на валы;

11) окончательная обработка валов;

12) предварительная обработка отверстий во фланцах валов;

13) обработка шпоночных пазов концевыми фрезами;

14) пригонка шпоночных пазов и сборка вала с полумуфтами.

5.4.2.3 Спаривание валов

1) установить сопрягаемые валы на токарном станке на необходимое количество люнетов;

обработка цилиндрических отверстий фланцевых соединений путем чистового растачивания (осуществляется по одному отверстию с соответствующей маркировкой);

3) после замены всех болтов наружные соединенные размеры фланцев обтачиваются в один размер.

5.4.2.4 Подготовка к монтажу главного двигателя (ГД)

1) пробить теоретическую ось валопровода;

2) установить фундаменты под редуктор, ГД и подшипники;

3) на фундаменте редуктора нанести оси кормового отверстия крепления редуктора, проверить правильность установки фундамента (не параллельность оси относительно теоретической оси валопровода, относительно горизонтальной и вертикальной плоскостей не более 1 мм на 1 м длины фундамента; смещение оси фундамента относительно теоретической оси вала не должно быть более 8 мм; отклонение расстояния от опорных поверхностей фундамента до теоретической оси линии вала по высоте не более +10, -3 мм);

4) сдать ОТК и Регистру фундаменты под редуктор, ГД и подшипники;

5) закончить все сварочные работы, обеспечивающие водонепроницаемость машинного и румпельного отделений, испытать их на непроницаемость;

6) до центровки редуктора и ГД погрузить в МО следующие агрегаты:

-блок подготовки топлива;

-блок сепарации топлива и масла;

-блок пусковых баллонов и компрессора;

-блок пожарного насоса;

-блок осушительного насоса;

-блок балластного насоса;

-блок циркуляционных насосов;

-дизель-генераторы;

-вспомогательный котел.

- агрегат рулевой машины.

5.4.2.5 Центровка редуктора с теоретической осью валопровода

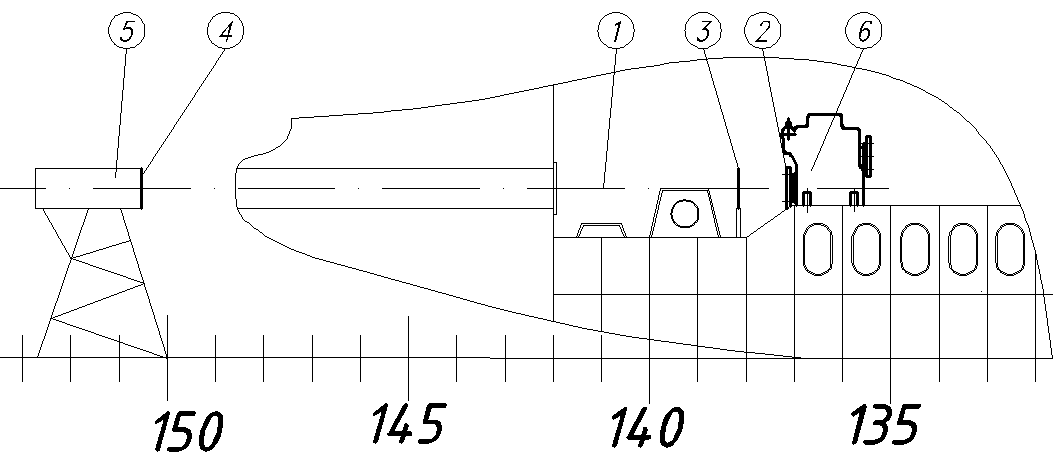

Центровка редуктора выполняется с помощью лазерно-оптического модуля до начала монтажа валопровода.

1 – теоретическая ось валопровода;

2 – выходной фланец вала редуктора;

3 – зеркальная мишень;

4 – контрольная мишень;

5 – лазерная трубка;

6 – редуктор.

Рисунок 5.4.2 - Центровка редуктора

Центровку редуктора по смещению осуществляют перемещением его с помощью отжимных болтов до совмещения проекций лазерного луча с центром заглушки.

Для центровки редуктора по излому отраженный луч направляется на контрольную мишень 4. последовательным поворачиванием вала редуктора и перемещением его с помощью отжимных болтов добиваются положения, при котором проекция отраженного лазерного луча будет перемещаться по одной из линий окружности на контрольной мишени.

5.4.2.6 Центровка и монтаж главного двигателя

1) на фундаменты под ГД выложить дубовые подкладки размером 100 100 25 мм;

перед погрузкой ГД провести его наружный осмотр и метчиком М20 пройти отверстия в лапах под откидные болты ;

2) погрузить ГД на фундамент (на подкладки) ;

3) на фундамент установить отжимные приспособления для перемещения двигателя в горизонтальной плоскости ( 4 шт. - "вперёд - назад" , 4 шт. - "влево - вправо" ); ввернуть 8 отжимных болтов для перемещения двигателя в вертикальной плоскости;

4) установить ГД на отжимных болтах и замерить раскеп в кормовом кривошипе коленвала (величина + 0, 05 мм );

5) отцентровать ГД по оси редуктора (с помощью 2-х пар стрел)

6) положение ГД на фундаменте должно быть следующим:

- расстояние между опорными поверхностями ГД и фундаментом в пределах 10-15 мм;

- отверстия под крепёжные болты не должны попадать на вертикальные листы фундамента;

- фундаментная рама ГД не должна свисать с полок фундамента более чем на 5 мм;

- двигатель не должен иметь крен более 3 мм на его ширине;

7) сдать ОТК установку ГД.

5.4.2.7 Монтаж дейдвудного устройства

1) отцентровать с помощью лазерно-оптического модуля дейдвудную трубу по оси, выставив ее на отжимных болтах;

2) в зазор между наружной поверхностью втулки дейдвудного подшипника и внутренней поверхностью расточенного отверстия вводим полимерный материал под давлением;

3) после полимеризации полимера убрать отжимные болты и уплотнения;

4) заглушить все отверстия;

5) предъявить ОТК и Регистру установку дейдвудной трубы;

6) произвести монтаж дейдвудной трубы, приварить ее к корпусу;

7) установить технологические заглушки и произвести испытания дейдвудного устройства на герметичность (испытывать давлением 0,2 МПа в течении 30 минут водой);

8) снять гидравлические заглушки с дейдвудного устройства;

предъявить ОТК и Регистру установку дейдвудной трубы.

5.4.2.8 Установка гребного вала

1) проверить состояние облицовок вала и резиновых сегментов дейдвудного подшипника, густо смазать их мыльной эмульсией или касторовым маслом;

2) в присутствии ОТК и Регистра завести вал в дейдвудный подшипник с помощью ручной лебедки;

3) произвести проверку прилегания гребного вала к подшипникам, зазоры в нижней части не допускаются, в верхней части могут быть 0,4-1,3 мм.

5.4.2.9 Сборка гребного вала с винтом

1) подгонка ступицы винта по конусу гребного вала выполняется в механическом цехе;

2) собрать гребной винт с валом в следующей последовательности :

- пришабрить конусное отверстие винта к конусу вала с проверкой на краску до получения 3-4 пятен на контрольной площади 2525 мм (обеспечивая прилегание по всей длине );

3) насадить гребной винт на корпус вала гидропрессовым способом с помощью специального приспособления (напрессовку проводить в присутствии представителей ОТК и Регистра );

4) снять приспособление, навернуть упорную гайку на гребной вал;

закрепить обтекатель к гребному винту винтами, заполнив предварительно внутреннюю полость обтекателя ПВК ГОСТ 19537-74 .

5.4.2.10 Гидропрессовые соединения гребного винта и гребного вала

Преимуществом гидропрессовой посадки по сравнению со шпоночным соединением является отсутствие шпоночных пазов, которые являются концентраторами напряжений.

Расчетное значение давления масла нагнетаемого между ступицей винта и конусом гребного вала определяется из условия получения прессового соединения. Осевое перемещение винта по конусу вала производится с помощью гидродомкрата с контролем перемещения по индикатору.

Для надежной работы необходимо:

Мтр > Кз · Мкр,

где:

Мтр - момент трения на сопрягаемых поверхностях ступицы и вала, Н· м;

Кз = 4,2 - коэффициент запаса;

Мкр

- крутящий момент на валу: Мкр

=

![]() ;

;

n = 2,4 - частота вращения винта с‾¹;

Nе = 1440 - мощность подведенная к винту, кВт.

Мкр

=

![]() кН·

м

кН·

м

Мтр

=

![]() ,

,

где: dср = 0.27 - диаметр средней части конуса, м;

l = 0.59 - длина конуса, м;

f = 0.15 - коэффициент трения;

р = 80 МПа - контактное давление.

Мтр

=

![]() кН·м

кН·м

810 кН·м >401,3 кН·м.

Давление масла рм = β · р = 1,25·80 = 100 МПа

β = 1,2 ÷1,3

Диаметральный

натяг![]() ,

,

где: Е1 = 21·10⁴ МПа – модуль упругости стали;

Е2 = 10·10⁴ МПа – модуль упругости латуни

С1, С2 - коэффициенты жесткости вала и ступицы

С1 = А – μ1

С2= В+ μ2

μ1 = 0,3 - коэффициент Пуассона для стали

μ2 = 0,36 - коэффициент Пуассона для латуни

А, В - безразмерные коэффициенты вала и ступицы

А

=

В

=

С1= 1-0.3 = 0,7 С2= 11,5+ 0.36 = 11,86

![]()

Осевое перемещение S = δ /к,

где к = 1/12 – конусность,

S = 0.0026 ·12 = 0.0031 м.

5.4.2.10 Установка полумуфты на гребной вал

1) установить гидравлический домкрат, поджав его к торцу полумуфты; подсоединить насос к домкрату;

2) установить на вал индикатор осевого перемещения полумуфты на валу;

3) установить полумуфту на конус в начальное положение осевым усилием домкрата;

4) установить стрелку индикатора на ноль;

5) окончательно напрессовать полумуфту на вал;

6) демонтировать оснастку для напрессовки муфты;

7) навернуть и затянуть стопорную гайку, зафиксировать ее стопорной шайбой;

5.4.2.11 Монтаж тормоза валопровода

1) установить тормоз на фланце полумуфты гребного вала, проверить на краску прилегание ленты к фланцу (равномерное прилегание не менее 60 % рабочей поверхности);

2) no месту снять замеры для изготовления подкладок, допустимая толщина 10-50 мм ; изготовить подкладки в механическом цехе; завести подкладки под лапы тормоза, при этом должен обеспечиваться зазор 0,1-0,3 мм между лапой тормоза и подкладкой (величина выступа подкладки за пределы тормоза не более 5 мм);

3) приготовить полимерный материал, вынуть подкладки и нанести слой полимера на обе стороны подкладки, установить подкладки в зазор;

4) после отвердения полимера через отверстия в лапах тормоза просверлить четыре отверстия под болты;

5) закрепить тормоз к фундаменту простыми болтами;

6) нанести тонкий слой солидола на стенки оставшихся двух отверстий и резьбовую часть двух болтов;

7) в присутствии ОТК завести болты в отверстия фундамента и лапы корпуса, установить технологическую подкладку между головкой болта и фундамента;

навернуть насадку спец. приспособления на резьбовую часть болта;

9) заполнить емкость, полимерным материалом ввинчивая болт в насадку заполнить зазор между стенкой и болтом полимером до его появление из под головки болта;

10) вывернуть насадку с резьбовой части болта, навернуть на болт штатную гайку;

11) убрать из под головки технологическую подкладку, затянуть болт гайкой;

повторить операцию для оставшихся двух болтов;

13) очистить приспособления и промыть ацетоном.

5.4.2.12 Монтаж упорного подшипника

1) По струне выставить подшипник на отжимных болтах;

2) Измерить расстояние между фундаментом и опорным фланцем подшипника в месте выравнивания прокладок;

3) Изготовить выравнивающие прокладки с припуском в 0,1 мм;

4) Пригнать прокладки по месту под подшипник;

5) Закрепить электросваркой выравнивающие прокладки к фундаменту;

6) Просверлить отверстия через лапы подшипника в прокладках и фундаменты с припуском под следующую обработку;

7) Развернуть отверстия под крепежные болты с припуском под последующую обработку;

8) Развернуть отверстия чистовыми развертками;

9) Измерить длину и диаметр призонной части болтов и изготовить их;

10) Запрессовать крепежные болты, предварительно протерев салфеткой поверхности контакта;

11) Установить и обжать гайки крепления подшипников к фундаменту;

12) Застопорить крепежные изделия подшипника и окраска.

5.4.2.13 Погрузка упорного вала и сборка валопровода:

1) Погрузить упорный вал в МО. Установить на подшипник. Закрыть крышку подшипника;

2) Отцентрировать по изломам и смещениям полумуфту упорного вала к полумуфте гребного вала перемещением подшипника отжимными болтами;

3) Соединить фланцы полумуфты упорного и гребных валов. Щуп толщиной 0,05мм не должен проходить между фланцами.

5.4.2.14 После спуска судна на воду произвести проверку центровки валопровода; закрепить опорный подшипник окончательно.

5.5 Модульно-агрегатный метод монтажа судового оборудования

В основу принципиальной технологии монтажа механизмов и оборудования заложен модульно-агрегатный метод монтажа, обеспечивающий:

- снижение трудоемкости монтажных работ на 18 ... 20 % за счет перенесения их в цеховые условия при изготовлении монтажных узлов, агрегатов, монтажных блоков, панелей трубопроводов;

- широкий фронт монтажных и трубозаготовительных работ на ранних этапах постройки судна параллельно с корпусными работами (монтаж труб в днищевых и объемных секциях, монтаж сборочно-монтажных единиц в блоках корпуса-судна).

В процессе комплектации часть оборудования складируется на специально отведенных площадках, а другая часть направляется на сборочные участки. Процесс сборки агрегатов и монтажных блоков начинается на участке узловой сборки, где из отдельных деталей и небольших узлов изготавливают узлы. входящие в состав агрегатов, монтажных блоков и систем. На участке агрегатирования производится сборка агрегатов и монтажных блоков из отдельных узлов, независимых механизмов, труб, арматуры, электрооборудования, местного кабеля и средств электроавтоматики.

Сборка агрегатов и монтажных блоков производится в следующей последовательности:

1) комплектация арматуры, приборов, крепежа;

2) транспортировка фундаментных рам, оборудования, механизмов на участок агрегатирования;

3) установка фундаментных рам на площадке участка;

4) подготовка опорных поверхностей фундаментов;

5) установка и крепление оборудования и механизмов на фундаментах;

6) установка и крепление трубопроводов;

7) монтаж арматуры и приборов, монтаж забойных труб;

8) установка узлов заземления оборудования;

9) монтаж внутриагрегатной кабельной проводки;

10) испытание на герметичность всех соединений собранного агрегата сжатым воздухом (рабочей средой);

11) окраска агрегата;

12) предъявление представителю ОTK собранного агрегата.

Сборка гребных винтов с валами, а также панелей труб производится в судо-монтажном цехе, а сборка дейдвудных труб с подшипниками - в механическом цехе.

На участках предмонтажной подготовки производится подготовка следующих механизмов, поступавших в собранном виде: главного двигателя, редуктора, котлоагрегата, дизель- генераторов и других механизмов промышленной поставки.

Предмонтажная подготовка механизмов включает выполнение следующих

работ:

1) распаковку механического оборудования;

2) проверку комплектности и наличие документов о приемке на заводе-изготовителе;

3) проверку исправности, чистоты и наличия защитных покрытий;

4) маркировку узлов, блоков и элементов в соответствии с чертежами;

5) демонтаж приборов, мешающих погрузке, установка заглушек на место снятых приборов.

Погрузка агрегатов, монтажных блоков, механизмов и оборудования на судно производится по мере готовности помещений по строительным районам и выполняется до установки платформ, секций палуб или через технологические вырезы в палубах, исключая при этом горизонтальное перемещение механизмов внутри помещения. Погрузку механического оборудования следует производить в соответствии со схемами погрузки оборудования.

К моменту погрузки оборудования в нижние корпуса должны быть закончены все сборочно-сварочные работы по днищевым секциям, фундаментам и проведено испытание днищевых секций на водонепроницаемость.

Монтаж панелей труб начинается в секциях корпусных конструкций. Монтаж механического оборудования производится в процессе формирования корпусов блоков.

Выполнение монтажных работ предполагает:

1) разделение и закрепление монтажных работ по предстапельным и стапельным позициям;

2) закрепление специализированных бригад рабочих за отдельными работами;

3) сочетание технологической последовательности выполнения корпусных и монтажных работ.

Технология монтажа механизмов и оборудования на судне определяется составом монтируемого оборудования и способом его установки.

Для судна предусмотрено широкое применение полимерных материалов в узлах крепления механизмов к фундаментам и дейдвудном устройстве. Это позволяет исключить ручные пригоночные операции при установке выравнивающих прокладок под механизмы и развертывание отверстий под призонные болты при креплении механизмов, а также устранить расточку посадочных мест под подшипники дейдвудного устройства на стапеле.

5.5.1 Производство изделий корпусодостроечной номенклатуры и труб вентиляции

Очистка металла и расконсервация производится в травильных ваннах. Грунтовка металла после очистки выполняется вручную и с помощью установок безвоздушного распыления. Гибка деталей выполняется на вальцах и на прессах, резка на гильотинах и комбинированных пресс ножницах. Газовая резка - на машине "Кристалл". Сварка ручная и полуавтоматами.

Готовые детали и узлы по техкомплектам хранятся в контейнерах.

5.5.2 Изготовление и монтаж изделий отделки и оборудования судовых помещений

Изделия отделки и оборудования судовых помещений частично изготавливает само предприятие, а часть получает по межзаводской кооперации.

Мебель, каютные двери, элементы отделки, специальные крепежные изделия предприятию поставляются.

Основной объем работ, связанный с изготовлением и монтажом отделки и оборудования судовых помещений, выполняется достроечно-малярным цехом (ДМЦ).

Технологией предусматривается модульная система формирования, отделки и оборудования жилых и служебных помещений.

5.5.2.1 Изготовление деталей изделий и конструктивных элементов из дерева.

Пропитка древесины для обрешетника производится антипереном в автоклаве.

Сушка пиломатериалов осуществляется в сушильных камерах с принудительной циркуляцией.

Древесина, древесноволокнистые и другие на основе дерева плиты подаются со склада сухих материалов на станочный участок, где проходят распиловку и механическую обработку, а затем подаются на сборочный участок, склад или непосредственно на судно.

5.5.2.2 Изготовление изделий отделки помещений из слоистого пластика, оцинкованной стали включает в себя операции: сортировку материала по размерам и расцветке, разметку, резку, вскрытие вырезов и сверление отверстий, очистку поверхности, нанесение на поверхность технологической зашиты.

5.5.2.3 Изготовление деталей металлического обрешетника включает в себя операции: резку заготовок на гильотинных ножницах, правку, сверление и зенкование отверстий, зачистку заусенцев, гибка деталей на листогибочном прессе.

5.5.2.4 Монтаж металлического обрешетника производится до изоляции помещений и включает в себя операции: разметку мест установки деталей обрешетника по борту, переборкам и подволоку помещения, подгонку и закрепление с помощью электроприхваток деталей обрешетника; разметку мест установки заполнителей под приборы, мебель, оборудование и его крепление; сборку обрешетника, зачистку мест сварки обрешетника, правку.

5.5.2.5 Монтаж элементов отделки помещений из плиточных материалов включает, в себя операции: установку щитов коридорных переборок, контролируя размеры дверных проемов, щитов межкаютных переборок, щитов зашивки бортов, изготовление и установку "забойных" щитов переборок и борта, зашивку подволока пластиком, щитов полупереборок, при коечных щитов и щитов к умывальникам, профильных элементов на стыковые и угловые соединения щитов.

5.5.2.6 Монтаж раструбов иллюминаторов

Раструбы иллюминаторов поступают по межцеховой кооперациио крашенными без последнего слоя и замаркированными.

Монтаж металлических и деревянных раструбов в помещениях включает в себя операции: установку раструбов иллюминаторов после зашивки помещений, иллюминаторных ниш; подгонку раструбов иллюминаторов по месту, сверление отверстий под винты или шурупы, окрашивание лицевой поверхности раструбов иллюминаторов, установку раскладок на стык раструба и зашивки борта.

5.5.2.7 Монтаж каютных дверей.

Каютные двери поступают по межзаводской кооперации.

Монтаж каютных дверей включает операции: проверку размеров вырезов по вертикали, горизонтали и диагонали, проверку плоскости выреза и, в случае необходимости, правку, установку и крепление дверной коробки на штатное место; проверку открывания и закрывания двери, работу замка и вентиляционной решетки, надежность крепления филенки, установку деталей крепления двери.

5.5.2.8 Монтаж мебели

Мебель поступает по межзаводской кооперации

Монтаж мебели включает операции: сборку в объем предметов крупногабаритной мебели, разметку мест, установку и крепление мебели, установку мягких элементов мебели; установку зеркала, полок и фурнитуры; траспортировку изделий в контейнерах.

5.5.3 Изоляция судовых помещений.

В качестве теплоизоляционного и шумопоглащающего материалов применены теплоизоляционные плиты ППЖ-2ОО.

В рефрижераторных камерах применяется напыляемая изоляция "Рипор" с зашивкой ее оцинкованной сталью толщиной 0,8 мм по древесной рейке.

Раскрой плиточных изоляционных материалов, заготовка деталей изоляции, сборка их в узлы, приготовление мастик и клеев проводится на специализированном участке, оснащенном необходимым оборудованием и инструментом.

Профильные детали изоляции после их изготовления собираются в узлы. Детали, предназначенные для помещений без зашивки шпаклюют целалитовой шпаклевкой ,склеиваются миткалем и маркируются. На судно детали и изделия подаются в контейнерах.

Помещения под изоляцию сдаются представителю ОТК.

Звуковая изоляция устанавливается в радиолокационной и операторной и состоит из звукопоглощающих матов базальтового волокна марки БМЗ, устанавливаемых под зашивкой.

Звукопоглашающая изоляция устанавливается в помещениях дизель генераторов, кондиционеров и в вентиляторных и выполняется из матов базальтового волокна марки БМЗ и стального гофрированного листа.

Противопожарные конструкции и изоляция типа А-60 устанавливаются в плоскостях, граничащих с постами связи и управления судна: рулевой, штурманской, операторной, агрегатной, аккумуляторной, зарядной РЛС, трансляционной.

В качестве материала для противопожарных конструкций и изоляции применяются плиты ППЖ-200 толщиной 50....100 мм, мастика ОМП толщиной 40 мм.

Мастичные покрытия палуб применяются для полов жилых, общественных, и служебных помещений и выполняется мастикой "Нева-Зу".

Керамические покрытия в санитарно-гигиенических помещениях, пищеблоке, провизионных кладовых выполняются из керамических плиток на клее "Целалит".

На период схватывания клея, плиточные материалы следует ровно и равномерно прижать к изолируемой поверхности специальными прижимами или деревянными распорками с клиньями.

Для покрытия главной палубы жилых и служебных помещений применяется линолеум марки "Линсток".

5.5.4 Лакокрасочные покрытия

Защита корпусов судов от коррозии разделяется на следующие основные технологические этапы:

- очистка, грунтовка листов и профиля;

- подготовка под грунтовку, грунтовка и окраска секций;

- подготовка под окраску и окраска корпуса после стыковки блоков.

Очистка и грунтовка листов и профиля производится на механизированных линиях корпусообрабатывающего цеха, сушка в камерах. Нанесение грунта производится аппаратами БВР.

Подготовка под грунтовку, грунтовка и окраска большей части бортовых и днищевых секций производятся на отдельном участке окраски. Подача секций осуществляется мостовым краном и на судовозных тележках лебедкой. Подготовка поверхности секций производится пневмоинструментом, пневмощетками “Волна”. Окраска выполняется аппаратами БВР типа “Луч”, пневмораспылителями и кистями. Сушка естественная.

Секции надстройки и секции, не проходящие по габаритным размерам, окрашивают на местах их сборки в не огневую смену. Окраска крупногабаритных объемных секций и блоков производится в цехах и на открытом стапеле в неогневую смену аппаратами БВР, пневмораспылителями, кистями.

Подготовка под грунтовку и грунтовка надстройки производится непосредственно на позициях БСЦ, на стапельных позициях стыковки корпуса, а также на плаву после сдаточных испытаний.

Окрасочные работы производятся в следующей технологической последовательности:

- очистка сварных швов, межоперационного покрытия и других загрязнений;

- обезжиривание поверхности водно-моющим раствором;

- окраска, пожогов и поврежденных мест;

- окраска в соответствии с ведомостью окраски;

- сушка окрашенной поверхности естественная.

Участки поверхности с обгоревшей фосфатирующей грунтовкой, места приварки насыщения, валики, образовавшиеся при правке конструкции должны быть зачищены пневмощетками "Волна", ручными проволочными щетками.

Образовавшуюся при зачистке пыль удалить пылесосом, обезжирить поверхность синтанолом или уайтспирктом.

Поверхности секции должны быть загрунтованы полностью за исключением района сварных швов на расстоянии 100 мм с каждой стороны.

Подгрунтовка подожженных и поврежденных мест, а также сварных швов производится кистями по ранее нанесенной схеме с учетом технологических режимов окраски и сушки.

Сушка грунтовочных и окрасочных слоев производится в соответствии с ОСТ 5.9566-83.

Во внутренних помещениях, балластных отсеках и подобных помещениях продолжительность сушки каждого слоя увеличивается от 12 до 24 часов.

Окраска подводной части судна выполняется эмалью ХС-413, которая наносится установками БВР типа "Спрут".

При окраске подводной части судна и района переменной ватерлинии для контроля ведется технологический журнал по ОСТ 5.9566-83.

Окраска поверхностей замкнутых и труднодоступных помещений (цистерны, отсеки и т.п.) выполняется краскораспылителями БВР типа "Луч" или кистью. Окраска цистерн питьевой воды выполняется цинк-наполненой краской КО-42 за четыре слоя.

Окрашиваемая поверхность проверяется в соответствии с ОСТ 5.9566-83.

5.5.5 Электромонтажные работы

В целях организации проведения электромонтажных работ судно разбито на 3 автономных электромонтажных района:

I АМР - машинное и румпельное отделение, магистральные трассы на главной палубе, шлюпочной палубе, нижнем мостике, ходовой рубке и шахта машинного отделения;

II АМР - работы по скрытой прокладке кабельных трасс в помещениях кормовой надстройки, открытая прокладка, кабельных трасс в помещениях кормовой надстройки;

III АМР - помещения бака.

Выполняемые работы включают в себя:

участие рабочих-электромонтажников в слесарной подготовке под электромонтаж помещений судна и открытых палуб, цеховые электромонтажные работы, внешний и внутренний монтаж электрооборудования, приемосдаточные испытания, ревизию механизмов, приборов, устройств, окончательную сдачу систем и судна в целом.

5.6 Изготовление и монтаж трубопроводов

Технологический процесс изготовления труб начинается с подачи труб в цех центрального комплектовочного склада. Трубы на центральном заводском складе укладываются в контейнеры по типоразмерам и транспортируются авто лесовозами в цех. В цехе контейнеры с трубами разгружаются на площадке для хранения труб. Транспортировка труб с этой площадки по участкам осуществляется мостовым краном. Хранение комплектующих изделий (фланцев, штуцеров, ниппелей и т,п.) производится в арматурных кладовых.

Предварительное определение номенклатуры труб, изготавливаемых в цехе по технологическим картам и эскизам, производится по монтажным схемам трубопроводов. Изготовление забойных труб производится по гибочным шаблонам, которые снимаются по месту после установки и монтажа на судне не забойных труб.

Заготовки труб поступают на заготовительный участок, где на разметочном столе мерными устройствами производится разметка труб по технологическим картам и эскизам.

Подрезка, труб производится газорезкой или на станках СРЗТ-1М, СРТ-2 с абразивными дисками.

Гибка труб всех марок материала производится в холодном состоянии на трубогибочных станках. Для этого применяются станки СТГ-1М, СТГ-IC, СТГ-2, СТГ-2С, СЭКТ-2,"СТАРТ-450Ф".

Для гибки труб по записям технологических карт трубогибочные станки оборудуются оснасткой и мерительным инструментом. Гибочная оснастка должна подбираться в зависимости от размера труб с радиуса погиба.

После гибки трубы поступают на участок механической обработки, где на станке CЗKT-2 производится зачистка концов труб диаметром до 180 мм, а свыше 180 мм - пневмошеткой. Вскрытие отверстий в трубах производится на сверлильном станке сверлом или фрезерной головкой. Обработка концов труб (раздача, обжатие, отбортовка, развальцовка) производится на гидравлическом прессе ПГ-50 или станке "СТАРТ-450Ф". Проточка фланцев и обработка торцов труб под сварку производится на фланце проточном станке ФП-450.

На участке сборки и сварки труб производится приварка концевой и ответвительной арматуры к стальным трубам ручной электродуговой сваркой или полуавтоматической. Приварка арматуры к трубам из нержавеющей стали, медным и медно-никелевым производится полуавтоматами в среде защитных газов и ручной аргонно-дуговой сваркой.

Изготовленные и испытанные трубы подвергаются химочистке от жировых загрязнений, окалины и ржавчины. Для этого участок оборудован ваннами длиной 4 м. Для сушки труб после очистки предусмотрен калорифер, для контроля качества очистки труб предусмотрен стол, на котором так же производится установка заглушек на трубы и пломбирование труб.

После химической очистки отдельные трубы подвергаются горячей оцинковке. Для этого они предварительно проходят операцию флюсования и сушки подогретым сжатым воздухом. Участок оборудован ванной флюсования и ванной горячей оцинковки.

Окраска труб производится лакокрасочными материалами в окрасочной камере с последующей сушкой в сушильной камере. На участке установлен стол для контроля качества окраски, а также для установки заглушек на трубы и пломбировки труб.

Изоляция труб производится на столе. Для хранения материалов и труб участок оборудован стеллажами и козлами.

Комплектация, окончательная приемка представителями ОТК и маркировка труб производится на столах и стеллажах.

5.7 Спуск судна на воду

До спуска судна на воду должны быть выполнены требования "Типовой инструкции по спуску судов 970-27-097", разработанной предприятием строителем.

В ходе подготовки судна к спуску проверяются:

1) соответствие конструкции корпуса судна чертежам;

2) главные размерения, наличия марок углублений, грузовой марки, ватерлинии и знаков расположения подруливающего устройства;

3) наличие актов подтверждающих проведение испытаний корпуса на непроницаемость закрытия и пломбировки всех крышек горловин, днищевых и бортовых цистерн, установки и испытания шахты эхолота в подводной части, временных заглушек;

4) монтаж гребных валов, дейдвудного устройства, рулей, винтов, крепления промежуточных и гребных валов;

5) установка и крепление главных и вспомогательных механизмов, перемещающихся грузов и оборудования, находящихся на палубе и в помещение судна;

6) готовность к спуску швартовного, буксирного и якорного устройств;

7) окраска подводной части корпуса по полной схеме;

8) очистка помещений от воды, грязи и посторонних предметов;

запрессовка цистерн при балластировке судна.

В ходе определения готовности стапеля и спускового устройства к спуску судна проверяется:

- готовность стапеля и спускового устройства к перемещению судна и его спуску на воду;

- исправность спусковых путей, лебедок, косяковых тележек, тросов;

- глубина акватории предприятия, состояние дна в районе спускового устройства;

- отключение трубопроводов, шлангов, электрокабелей и т. п. ;

Спуск судна на воду осуществляется в три этапа:

I - пересадка судна на косяковые тележки;

II - спуск судна на воду;

III - буксировка судна и швартовка его у достроечной набережной.

При спуске судна в зимних условиях стапельные и спусковые пути освобождаются от снега и льда, вскрывается акватория в районе спуска от льда.

Для балластировки судна предусматривается возможность подогрева воды в балластных цистернах.

5.7.1 Испытания и сдача судна

После окончания монтажных и достроечных работ на судне, закрытия построечных удостоверений проводятся швартовные испытания судна с целью проверки в действии и определения основных характеристик механизмов, устройств, оборудования, приборов, систем, электрооборудования и всего судна в целом на соответствие чертежам, схемам, спецификации судна, формулярам и техническим условиям их поставки.

В целях экономии моторесурса штатных источников электроэнергии питание электрооборудования может производиться от береговых источников электроэнергии.

По результатам швартовных испытаний определяется готовность судна к проведению заводских ходовых испытаний.

Заводские и ходовые испытания производятся с целью регулировки, наладки, отработки технических средств судна, а также определения основных характеристик технических средств и всего судна в целом.

По окончании испытаний проводится ревизия технических средств путем контрольного вскрытия и осмотра внутренних полостей и трущихся частей.

После ревизии технических средств и окончательной отделки и окраски помещений и всего судна в целом производится подписание приемного акта и передача судна Заказчику.

С целью экономии материальных и финансовых затрат для серийных судов приемосдаточные испытания проводятся у стенки завода без хода судна с применением имитационных методов испытаний. Для этого одновременно со швартовыми и ходовыми испытаниями технических средств проводятся сравнительные их испытания с целью проверки соответствия нагрузок и параметров работы механизмов и устройств, полученных при имитационных методах испытаний на акватории завода, нагрузкам и параметрам, полученным в условиях ходовых испытаний, проведенных на одном и том же судне.

Имитационные испытания главной судовой энергетической установки проводятся на параметрах, соответствующих параметрам, полученным во время стендовых испытаний двигателей. Создание этих параметров на судне, находящемся у стенки завода, достигается за счет применения разгрузочного устройства. Имитационные испытания рулевого устройства предусматриваются с помощью нагрузочного приспособления. Имитационные испытания якорного устройства предусматриваются методом натяжения якорной цепи. Параметры испытания рулевого и якорного устройств при этом должны соответствовать параметрам испытаний в ходовых условиях. Проверка якорного устройства на рабочей глубине погружения якоря проводится на контрольном выходе при первом эксплуатационном рейсе судна.