Тема 5 Организация производственного процесса н

...docТема 5 Организация производственного процесса на предприятии

Понятие производственного процесса и его состав

Основные принципы организации производственного процесса

Организация производственного процесса во времени

1 Понятие производственного процесса и его состав

Производственный процесс – совокупность взаимосвязанных основных, вспомогательных и обслуживающих процессов труда и орудий труда в целях создания потребительской стоимости, т.е. полезных предметов труда, необходимых для личных или производственных потребностей.

Производственные процессы различаются по ряду признаков:

Признаки классификации |

Виды производственных процессов |

Значение и роль в изготовлении продукции |

Основной Вспомогательный Обслуживающий |

Характер протекания |

Простой Синтетический Аналитический |

Стадия изготовления |

Заготовительный Обрабатывающий Сборочный |

Степень непрерывности |

Прерывный Непрерывный |

Степень технической оснащенности |

Ручной Частично механизированный Комплексно механизированный Автоматизированный |

Особенности используемого оборудования |

Аппаратурный Дискретный |

Основной производственный процесс – процесс, в котором происходит непосредственное изменение форм, размеров, свойств, внутренней структуры предметов труда и превращение их в готовую продукцию.

Вспомогательные производственные процессы – обособленные части производственного процесса, которые могут быть выделены в самостоятельные предприятия. Они заняты изготовлением продукции и оказанием услуг, необходимых основному производству. Они непосредственно влияют на основные процессы и обеспечивают их бесперебойное, эффективное осуществление.

Обслуживающие производственные процессы – неразрывно связаны с основным производством, их невозможно обособить в отличие от вспомогательных. Главной их задачей является обеспечение бесперебойной работы всех подразделений предприятия.

Основные, а в некоторых случаях и вспомогательные производственные процессы, протекают в различных стадиях (фазах).

Стадия – обособленная часть производственного процесса, характеризующаяся переходом предмета труда в другое качественное состояние (материалы заготовка).

Стадии основных производственных процессов:

заготовительная (производство заготовок, деталей);

обрабатывающая (механическая и термическая обработка);

сборочная (получение сборочных единиц);

регулировочно-настроечная (заключительная; получение необходимых технических параметров готового изделия).

Составными элементами стадий основного и вспомогательного производственных процессов являются технологические операции.

Технологическая операция – часть производственного процесса, которая выполняется на одном рабочем месте, состоящая из ряда приемов, действий, движений над одним объектом производства.

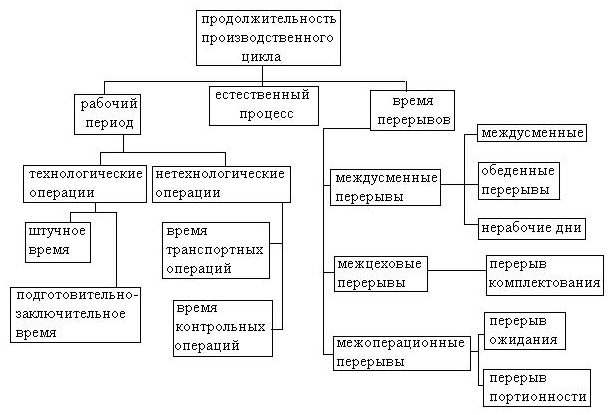

схема: СМ. приложение

Структура производственного процесса

В организационном отношении основные и вспомогательные производственные процессы делятся на простые и сложные:

Простые – процессы, в которых предметы труда подвергаются последовательному ряду связанных между собой операций, в результате чего получаются частично готовые продукты труда.

Сложные – процессы, в которых путем соединения частных продуктов получаются готовые продукты труда.

Движении предметов труда в производственном процессе осуществляется так, что результат труда одного рабочего места становится исходным предметом для другого, т.е. каждый предыдущий во времени и пространстве дает работу последующему. Это обеспечивается организацией производства.

От правильной и рациональной организации производственного процесса зависят результаты производственно-хозяйственной деятельности предприятия, экономические показатели его работы, себестоимость продукции, прибыль и рентабельность производства, величина незавершенного производства и размер оборотных средств.

2 Основные принципы организации производственного процесса

Принципы организации производственного процесса:

1. Дифференциации – предполагает разделении производственного процесса на отдельные технологические процессы, которые в свою очередь подразделяются на операции, приемы, движения, действия;

2. Концентрации операций и интеграции производственных процессов:

- концентрации – выполнение нескольких операций на одном рабочем месте - операции становятся более объемными, сложными и выполняются в сочетании с бригадным принципом организации труда;

- интеграции – объединение основных, вспомогательных и обслуживающих процессов;

3. Специализации - ограниченная номенклатура и массовое изготовление одноименной продукции или выполнение одноименных стадий технологического процесса;

4. Пропорциональности - равная пропускная способность всех производственных подразделений, выполняющих основные, вспомогательные и обслуживающие процессы. Нарушение принципа приводит к возникновению узких мест в производстве или неполной загрузке отдельных рабочих мест, а также снижению эффективности функционирования всего предприятия;

5. Прямоточности – такая организация производственного процесса, при которой обеспечиваются кратчайшие пути прохождения деталей и сборочных единиц по всем стадиям и операциям от запуска в производство исходных материалов до выхода готовой продукции;

6. Непрерывности – рабочий трудится без простоев, оборудование работает без перерывов, предметы труда не пролеживают на рабочих местах, т.е. постоянное нахождение предмета труда в обработке, сокращение времени нахождения его без движения и в ожидании возобновления процесса изготовления, сокращение перерывов в использовании живого труда и средств труда;

7. Параллельности – одновременное выполнение частичных производственных процессов и отдельных операций над аналогичными деталями и частями изделия на различных рабочих местах, т.е. создание широкого фронта работы по изготовлению данного изделия;

8. Ритмичности – регулярное повторение процесса производства через равные промежутки времени;

9. Автоматичности – максимально возможное выполнение операций производственного процесса автоматически;

10. Профилактики – организация обслуживания оборудования, направленная на предотвращение аварий и простоев технических систем;

11. Гибкости – обеспечивает эффективную организацию работ и дает возможность мобильно перейти на выпуск другой продукции, входящей в производственную программу предприятия;

12. Оптимальности – выполнение всех процессов по выпуску продукции в заданном количестве осуществляется с минимальными затратами трудовых и материальных ресурсов;

13. Электронизации – предполагает широкое использование возможностей ЧПУ, основанного на применении микропроцессорной техники, что позволяет создавать новые системы машин, обладающих искусственным интеллектом и выполнять сложные производственные функции вместо человека;

14. Стандартизации – широкое использование при создании новой техники и новых технологий стандартизации, типизации, унификации и нормализации, что позволяет избежать необоснованного многообразия в материалах, оборудовании, технологических процессах;

3 Организация производственного процесса во времени

Производственный цикл – календарный период времени с момента запуска сырья и материалов в производство до полного изготовления готовой продукции.

Продолжительность производственного цикла – отрезок времени с начала производственного процесса до готовности изделия, выраженный в днях или часах.

Продолжительность процесса производства зависит от:

времени рабочего периода;

времени естественных процессов;

времени перерывов;

схема:

Структура производственного цикла.

Технологические операции – операции, в результате которых изменяется внешний вид и внутреннее содержание предметов труда, а также подготовительно-заключительные работы.

Нетехнологические операции – операции по транспортировке предметов труда и контролю качества продукции.

Естественные процессы – процессы, связанные с охлаждением деталей после термообработки, сушкой после окраски, старением металла.

Межоперационные перерывы – обусловлены временем партионности и ожидания, и зависят от характера обработки партий деталей на операциях.

Перерывы ожидания – вызываются несогласованной продолжительностью смежных операций технологического процесса.

Межцеховые перерывы – обусловлены тем, что сроки окончания производства составных частей, деталей, сборочных единиц в различных цехах различны и детали пролеживают в ожидании комплектности.

Длительность производственного цикла зависит от:

трудоемкости объекта (рабочего времени, необходимого для получения готового изделия);

количества одновременно запускаемых в производство предметов труда;

продолжительности нетехнологических операций и продолжительности перерывов;

принятого вида движения обрабатываемого предмета в процессе производства.

Знание продолжительности производственного цикла, изготовления всех видов продукции необходимо для:

Составления производственной программы предприятия и его подразделений;

Определения сроков начала производственного процесса по данным сроков его окончания;

Расчета нормативной величины незавершенного производства.

На предприятии с непрерывным процессом производства длительность производственного цикла намного превышает длительность технологического.

Таким образом длительность производственного цикла можно представить как сумму времени технологических операций, естественных процессов, транспортных операций, контрольных операций, внеоперационного пролеживания деталей в ожидании обработки и межсменного пролеживания деталей.

Длительность структурного составления производственного цикла зависит от органов конструкторского, технологического и организационного характера.