- •Ходатайство о намерениях:

- •Какова цель подготовки Обоснования инвестиций

- •Какова процедура выбора места для размещения объекта в ходе начальной фазы проекта.

- •В чем заключается предназначение Технико-экономического обоснования.

- •Автоматизация проектных работ.

- •Интегрированные информационные системы поддержки принятия решений.

- •Сравнительный анализ программного обеспечения для управления проектами.

- •Причины отказов линейной части нефтегазопроводов. Влияние дефектов труб на их долговечность.

- •Причины отказов линейной части нефтегазопроводов

- •Влияние дефектов труб на их долговечность

- •Причины преждевременного разрушения трубопроводов. Классификация дефектов стальных труб.

- •Оценка ресурса нефтепроводов. Расчет долговечности труб с коррозионными повреждениями.

- •Площадь поперечного сечения прокорродированного участка:

- •Критерии статической прочности

- •Усталостное разрушение стенки трубопроводов и прогнозирование его остаточного ресурса.

- •Влияние прочностных характеристик сварного соединения трубопоровода на несущую способность

- •Статическая прочность сварных соединений со смещением кромок.

- •Оценка ресурса трубопроводов. Оценка долговечности по критерию сопротивления малоцикловому нагружению.

- •Прочность труб с учетом дефектов в сварном соединении.

- •Проверка прочности и деформаций подземных и наземных трубопроводов.

- •Нагрузки и воздействия на магистральные газонефтепроводы.

- •Расчет на прочность трубопроводов с дефектами геометрии, коррозионными повреждениями и трещинами.

- •Расчетные схемы основных несущих элементов линейной части

- •Прямолинейный участок

- •Определение параметров балластировки. Расчет устойчивости трубопровода против всплытия на обводненных участках при различных способах балластировки.

- •Определение напряженно-деформированного состояния кривых труб.

- •Оценка долговечности трубопроводов с различными видами повреждений.

- •Расчет остаточного ресурса труб с повреждениями.

- •Влияние нагрузок и воздействий на ресурс трубопроводов.

- •Расчет пространственных трубопроводов с учетом геометрической нелинейности.

- •Критерии статической прочности

- •Расчет на прочность подводных трубопроводов.

- •Устойчивость прямолинейного трубопровода и искривленного участка трубопровода.

- •Устойчивость для всех участков определяется по формуле:

- •Критерии прочности и пластичности конструкционных материалов.

- •Теории прочности

- •Понятие напряженного состояния подземных трубопроводов, нагрузки и воздействия влияющие на трубопровод.

- •Влияние реакций упругого основания на концах приподнятой части трубопровода на величину напряжений, возникающих при его подъеме.

Прочность труб с учетом дефектов в сварном соединении.

Для одного из основных способов сварки труб и монтажных стыков трубопроводов плавлением присущи следующие технологические дефекты: газовые поры, шлаковые включения, непровары, трещины, подрезы и другие. Основную массу дефектов (до 90 %) в данном сварном соединении составляют поры и шлаковые включения.

Поры являются специфическим и наиболее распространенным дефектом сварного соединения, выполняемого ручной и электродуговой сваркой. Несущая способность сварного соединения труб и трубопровода при наличии одиночных пор или групповой пористости (цепочек, скоплений) зависит от взаимного расположения и глубины залегания пор. Поры при их относительной суммарной площади в сечении шва до 5-10% практически мало влияют на статическую прочность соединения. Существенно влияет на прочность пористость при динамических и усталостных нагрузках.

Несущая

способность сварных соединений с

пористостью снижается прямопропорционально

уменьшению сечения шва. Зависимость

напряжений в сечении образца

от расстояния между порами d

изменяется по сложной кривой. Наблюдается

значительное снижение величины

при отношении

от расстояния между порами d

изменяется по сложной кривой. Наблюдается

значительное снижение величины

при отношении

( где

( где

- радиус поры), а при

- радиус поры), а при

напряжение

сохраняется практически постоянным.

Значительное снижение прочности сварного

шва наблюдается лишь при распространении

от границы поры до поверхности образца

менее 10% толщины образца.

напряжение

сохраняется практически постоянным.

Значительное снижение прочности сварного

шва наблюдается лишь при распространении

от границы поры до поверхности образца

менее 10% толщины образца.

Шлаковые включения являются объемными дефектами, не имеющими определенной геометрической формы. Однако во всех случаях они имеют острые ответвления, но с радиусом окончания несколько большим, чем у трещиноподобного дефекта, как непровар. Коэффициент концентрации напряжений шлаковых включений колеблется в широком диапазон от 0 до 2,5. Шлаковые включения мало влияют на снижение статической прочности, а усталостная прочность понижается в основном только при числе циклов более 104. Наличие шлаковых включений по объему в сопоставлении с газовыми порами не превышает 10 %.

В общем случае, нормирование допустимости размеров газовых пор и шлаковых включений осуществляется на основе различных подходов. Поэтому нет единых достаточно обоснованных норм на эти дефекты.

Расчет толщины стенки трубопровода.

При наличии продольных осевых сжимающих напряжений толщину стенки следует определять из условия:

n – коэффициент надежности по нагрузке – внутреннему рабочему давлению;

P – давление, МПа

DH – наружный диаметр, см

R1 – расчетное сопротивление растяжению

Ψ1 – коэффициент учитывающий двухосное напряженное состояние труб

Влияние локального утонения стенки на прочность сварных труб.

При определенных размерах локального утонения уменьшение толщины стенки не должно приводить к снижению прочности трубопровода. Эта особенность влияния локального ослабления на прочность трубопровода замечена многими исследователями. Предложены аналитические решения по установлению предельных размеров локальных зон с утонением стенки, не снижающих предельную несущую способность трубопровода.

Рассмотрим локальное утонение, имеющую форму эллипса, одна из осей которого по направлению совпадает с образующей трубопровода. Толщину стенки в пределах утонения примем постоянной.

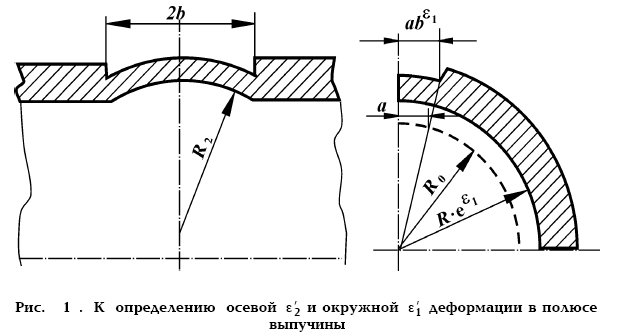

При

нагружении трубопровода стенка в месте

локального утонения выпучивается, т.е.

наряду с окружной появляется и осевая

деформация. Величина внутреннего

давления в этом случае связана с текущими

значениями толщины стенки

,

окружными и осевыми истинными напряжениями

в полюсе выпучины известной формулой

Лапласа:

,

окружными и осевыми истинными напряжениями

в полюсе выпучины известной формулой

Лапласа:

где R1 и R2 - текущие значения радиуса кривизны в окружном и осевом направлениях соответственно.

-

допустимое утонение, S0

– первоначальная толщина, R1

и R2

- текущие

значения радиуса кривизны в окружном

и осевом направлениях, окружная

-

допустимое утонение, S0

– первоначальная толщина, R1

и R2

- текущие

значения радиуса кривизны в окружном

и осевом направлениях, окружная

и осевая

и осевая

деформации,

деформации,

Решая уравнение (8), можно определить допустимые значения величин, для различных значений толщины стенки в месте утонения.