- •1 Номенклатура выпускаемой продукции

- •1.1 Характеристика изделий

- •1.2 Технические требования

- •1.2.1 Характеристики (свойства)

- •2 Технологическая часть

- •2.1 Характеристика сырьевых материалов, полуфабрикатов и топлива

- •2.1.1 Требования к материалам

- •2.1.2 Характеристика сырьевых материалов

- •2.1.3 Расчет состава шихты

- •2.1.4 Характеристика минеральной ваты

- •Характеристика связующего

- •2.1.6 Характеристика топлива

- •2.2 Физико-химические основы получения силикатных расплавов

- •2.3 Выбор способа производства

- •2.5 Режим работы цеха

- •2.6 Материальный баланс

- •2.7 Подбор технологического и транспортного оборудования

- •2.8 Расчет емкости бункеров и проектирование складов

- •2.8.1 Транспортирование и хранение

- •2.9 Энергетические ресурсы

- •2.10 Контроль качества сырья и качества готовой продукции

- •3 Численность и состав производственных рабочих

- •4 Техника безопасности труда

- •5 Охрана окружающей среды

2.3 Выбор способа производства

Весь процесс производства плит подразделяется на несколько этапов:

1) Производство минераловатных плит повышенной жесткости, так же как и остальных разновидностей минераловатных плит, начинается с получения силикатного расплава. Для этого каждый из компонентов проходит предварительную обработку (дробление, сортировку, дозирование), параллельно приготавливается связующее, которое затем вводится в волокнистый ковер в необходимом количестве. При этом плиты повышенной жесткости изготавливаются проливом связующего или перемешиванием гидромасс. Этими способами достигают значительного увеличения количества связующего и повышения количества связующего в массе и повышения однородности его распределения. При этом увеличиваются влажность отформованных плит и их средняя плотность.

Транспортировка сырья между технологическими переделами осуществляется с помощью пластинчатых конвейеров, ковшовых элеваторов и ленточных транспортеров.

Для получения силикатного расплава применяют вагранки, ванные пламенные печи, электродуговые печи, конвертерные печи, циклонные печи, шлакоприемные печи – миксеры.

Таблица 6 – Сравнение плавильных агрегатов

показатель |

коксовая вагранка |

ванные печи |

электродуговые печи |

миксеры |

удельные затраты тепла [кДж/кг] |

3600…12600 |

10900…20900 |

25100…29300 |

1250…3000 |

КПД, [%] |

20…30 |

15…35 |

60…70 |

12…15 |

При анализе видно, что наиболее эффективны электродуговые печи, но их применение резко повышает расход электроэнергии и их применяют в соответствующих регионах; экономичные шлакоприемные печи – миксеры, но их необходимо располагать вблизи доменных печей; из оставшихся чаще всего применяют вагранки, которые занимают наименьшие производственные площади.

В вагранках теплообмен происходит по принципу противотока: сырье, загружаемое в верхнюю часть вагранки, опускается вниз, превращаясь при этом в расплав, а образовавшиеся в нижней части вагранки горячие продукты горения поднимаются вверх, передавая свое тепло расплавляемому материалу.

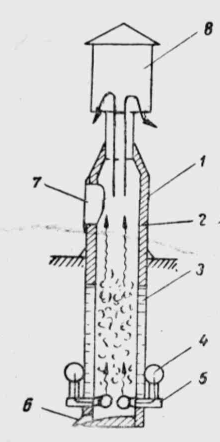

На рисунке 1 представлена схема вагранки, применяемой на минераловатных заводах. Корпус вагранки 1 выполнен из листовой стали и футерован шамотным огнеупором 2. Внизу вагранки для охлаждения горна имеется водяная рубашка 3. Подачу воздушного дутья в вагранку осуществляют через воздуходувное кольцо 4 и фурмы 5. Расплав вытекает из летки 6. Сырье и топливо загружают в вагранку через загрузочное отверстие 7. Для улавливания пыли и искр, уносимых из вагранки отходящими газами, служит искрогаситель 8 .

Основными конструктивными параметрами вагранок являются: внутренний диаметр и рабочая высота шахты, количество фурм и объем горна.

Вагранки, которые применяются на заводах минеральной ваты, имеют внутренний диаметр от 750 до 1500 мм и рабочую высоту от 3 до 6 м. Отношение рабочей высоты шахты к диаметру колеблется от 3,2 до 6,5. Высокие вагранки характеризуются лучшими условиями теплообмена и большим теплотехническим КПД, чем низкие. Вместе с тем в высоких вагранках сопротивление слоя шихты значительнее, что увеличивает расход электроэнергии на подачу воздуха; равномерность опускания шихты в высоких вагранках хуже. На заводах минеральной ваты применяют преимущественно низкие вагранки с отношением высоты шахты к ее диаметру до 4.

Дымовые газы, отходящие из вагранки, охлаждаются в рекуператорах-теплообменниках поверхностного типа для использования теплоты отходящих газов, в котором теплообмен между теплоносителями осуществляется непрерывно через разделяющую их стенку. В отличие от регенератора трассы потоков теплоносителей в рекуператоре не меняются. Рекуператоры различают по схеме относительного движения теплоносителей − противоточные, прямоточные и др.; по конструкции − трубчатые, пластинчатые, ребристые и др.; по назначению − подогреватели воздуха, газа, жидкостей, испарители, конденсаторы и т. д. Из рекуператора охлажденные газы проходят систему аспирации и выбрасываются в атмосферу, а нагретый воздух подается в вагранку через фурмы. Горячая вода из ватержакета может направляться на промывку смесительного оборудования в отделение приготовления связующего или идти на другие производственные нужды.

Работа вагранок:

Сырье и топливо в вагранку загружается периодически – определенными порциями – колошами. Жидкий расплав из вагранки выходит непрерывно. Весь комплекс физических и химических превращений при плавке в вагранке можно разделить на следующие зоны по мере опускания сырья:

I зона – сушка сырья;

II зона – дегидратация и декарбонизация сырья;

III зона – плавление сырья;

IV зона – гомогенизация расплава.

В самой верхней зоне при температурах от 105-1100С происходит сушка сырья - удаление из него механически связанной влаги. Глинистое и иное влажное сырье требует предварительного высушивания до начала превращения его в расплав. Поэтому зона сушки при плавке сырья должна иметь достаточную высоту. По мере опускания сырья вниз в области температур выше 8000С происходит диссоциация карбонатного сырья и другие процессы термического разложения. В зоне плавления при температурах от 15000С до 1800 0С сырье переходит из твердого состояния в жидкое. Капли и струйки расплава отрываются от поверхности расплавляемого сырья и стекают по кускам раскаленного кокса в горн, где происходит гомогенизация расплава.

Основным видом топлива для вагранок служит литейный каменноугольный кокс марки КЛ, главными свойствами которого являются: большая теплота сгорания, малое содержание летучих веществ, высокая механическая и термическая прочность кусков. Содержание золы в коксе должно быть наименьшим, т.к. зола переходит в расплав и влияет на его состав.

1 – корпус вагранки; 2 – футеровка; 3 – ватержакет; 4 – воздуходувное кольцо; 5 – фурмы; 6 – летка; 7 – загрузочное отверстие; 8 - искрогаситель

Рисунок 1 – Конструкция вагранки

2) Способы переработки расплава в волокно основаны на расщеплении струи расплава, вытекающей из печи, на тончайшие струи и их вытягивании в волокна.

В настоящее время известно несколько разновидностей способов переработки силикатных расплавов в волокно. По принципу воздействия энергоносителя на струю расплава, истекающего из плавильного агрегата, их можно разделить на три основных способа: дутьевой, центробежный и комбинированный.

Дутьевой способ основан на воздействии энергоносителя (пара, горячих газов), движущегося с большой скоростью (400... 800 м/с), на струю расплава. Энергоноситель расщепляет струю расплава и вытягивает образовавшиеся элементы в волокна.

Дутьевые способы характеризуются отсутствием контакта элементов волокнообразующих установок с высокотемпературным расплавом. В зависимости от вида энергоносителя, применяемого для волокнообразования, различают пародутьевой и газоструйный способы. Энергоносителем в первом способе является пар давлением 0,6…1,2 МПа (6…12 кгс/м2), а во втором - сжатый воздух или газы. Каждый из способов может быть одноступенчатым или двухступенчатым в зависимости от числа ступеней воздействия на струю расплава энергоносителей [6].

Применение перегретого пара в качестве теплоносителя наиболее эффективно в результате большей критической скорости истечения.

По направлению струи энергоносителя дутьевой способ подразделяют на горизонтальный и вертикальный. При горизонтальном способе струя энергоносителя направлена на струю расплава под углом 15...20° к горизонту, а при вертикальном — под углом 10...11° к вертикали, с двух сторон струи расплава. Необходимо отметить, что горизонтальный дутьевой способ не обеспечивает получения высококачественной минеральной ваты, так как при его применении образуется много корольков, а волокна имеют большой разброс по диаметру. Это объясняется двумя основными причинами: во-первых, раздувается одна довольно толстая (7...10 мм) струя расплава; во-вторых, под действием гравитации часть элементов струи расплава попадает в периферийную зону струи энергоносителя, где скорость его движения меньше и энергии на вытягивание волокна из элементов струи не хватает.

При вертикальном раздуве с помощью фильер расплав разделяют на более тонкие струи (не более 2 мм), что существенно облегчает процесс волокнообразования. Этот способ широко применяют на практике, особенно при получении стекловаты.

По принципу воздействия на струю расплава дутьевые головки можно разделить на два типа — ударного и эжекционного действия (рисунок 2).

а) ударного действия; б) эжекционного действия

Рисунок 2 – Типы дутьевых головок

Эжекционные дутьевые головки работают по принципу всасывания струи расплава и расчленения ее на волокна внутри головки. Вакуум в головке образуется за счет очень высокой скорости движения энергоносителя. Такие головки позволяют получать волокна очень высокого качества толщиной 1...3 мкм. Однако их производительность мала для узлов переработки расплава в минеральную вату (180...200 кг/ч). Поэтому эжекционные сопла применяют главным образом при получении огнеупорных волокон.

Достоинством дутьевых способов является простота установок, обеспечивающих высокую производительность и надежность в работе. Недостатки – большой расход энергоносителя и в связи с этим повышенная стоимость ваты. Кроме того, при раздуве образуется значительное количество отходов, вата получается низкого качества вследствие большого значения средней плотности.

Центробежный способ основан на использовании центробежной силы вращающегося рабочего органа для превращения струи расплава в волокно.

По форме рабочего органа центрифуги делят на: валковые, дисковые и чашечные.

В зависимости от плоскости вращения рабочего органа центрифуги делят на горизонтальные и вертикальные. Кроме того, по конструктивным особенностям делят на: одновалковые и многовалковые. При это диаметр валков по мре превращения расплава в волокно увеличивается и скорость вращения валков возрастает. Прилипание расплава к поверхности валка начинается при его прогреве до 600…6500С. За счет прилипания расплав отбрасывается на другой валок под углом 40…500, затем на следующий и т.д. Температура расплава 1400…15000С, поэтому валки водоохлаждаемы изнутри. Недостатком этого способа является большое количество корольков (до 30%).

Комбинированный способ использует силу дутья и центробежную силу. Конструктивно он более сложен, но количество корольков уменьшается на 1/3. Этот способ основан на превращении струи расплава в тонкую пленку, непрерывно стекающую с краев чаши диска. После чего эта пленка разбивается энергоносителем, расположенным по периметру в виде дутьевого кольца, на тончайшие струйки и капельки, которые вытягиваются в волокна.

В промышленности наиболее широкое применение получили центробежно-дутьевой, центрробежно-валковый и центробежно-фильерно-дутьевой способы.

Центробежно-дутьевой способ производства минерального волокна включает в себя предварительное механическое центробежное расщепление основной струи расплава и последующее вытягивание частиц расплава в волокна под действием струи энергоносителя (пара или сжатого воздуха) . Это основной способ переработки минерального расплава.

Расплав, вытекающий из летки плавильного агрегата, поступает на приемный лоток дутьевой центрифуги и стекает по нему на внутреннюю часть боковой обечайки раздаточной чаши. Благодаря быстрому вращению чаши расплав равномерно распределяется по ее периметру, образуя тонкую пленку, которая под действием центробежных сил срывается с кромок чаши в виде отдельных пленок, струек и капель. Последние подхватываются потоком энергоносителя и вытягиваются в волокна.

Для получения волокна комбинированным способом используют дутьевые центрифуги.

Раздаточные чаши имеют различную конструкцию. Их изготовляют с частичным или полным водяным охлаждением. Вода на охлаждение чаши подается через полый вал центрифуги, а сбрасывается через сборный короб.

Вокруг чаши на расстоянии 10-15 мм от ее края находится неподвижное плоское полое дутьевое кольцо, сваренное из листовой стали толщиной 5-6 мм. По окружности кольца расположены цилиндрические или конические отверстия диаметром 2-4 мм на расстоянии до 20 мм одно от другого. Пар или сжатый воздух подводится к дутьевому кольцу через паропровод. Дутьевую центрифугу монтируют на металлической раме или на шарнирных консолях.

Центрифуги просты в изготовлении и эксплуатации, поэтому широко распространены на предприятиях по производству минеральной ваты.

Центробежно-валковый способ сочетает превращение струи расплава в пленку с помощью вращающихся валков, а затем образование волокон под воздействием энергоносителя. Расплав из плавильного агрегата подается с помощью регулируемого водоохлаждаемого лотка на поверхность первого валка под углом 30-40° к его горизонтальной оси. Подача струи расплава в другую точку первого валка уменьшает количество расплава, попадающего на второй валок, и ведет к увеличению неволокнистых включений. Роль первого валка - расщепить струю расплава и передать ее в виде множества струек на второй валок, на котором перерабатывается в волокна значительная часть поступившего на него расплава. Избыток минерального расплава передается далее на третий валок. Четвертый валок завершает процесс волокнообразования. Таким образом, основные волокнообразующие валки - второй и третий.

Для отдува образующихся волокон на центрифуге установлен вентилятор производительностью. Образовавшиеся на валках волокна подхватываются воздушным потоком, подающимся из вентилятора, и уносятся в камеру волокноосаждения, где оседают на движущемся сетчатом конвейере.

Центробежно-фильерно-дутьевой способ основан на диспергировании струи расплава в тонкие струйки, на которые затем воздействует энергоноситель. Этот способ позволяет получать практически бескорольковую вату с диаметром волокон до 1…2 мкм. Однако производительность установки не превышает 250 кг/ч. Центробежно-фильерно-дутьевой способ применяют главным образом для получения штапельного стеклянного волокна.

В качестве способа волокнообразования выбираем горизонтальный пародутьевой, так как он обеспечивает относительно высокую производительность, а также простоту и надежность в работе.

3) После раздува расплава волокна попадают в камеру волокноосаждения для формирования минераловатного ковра и получения плит. Камера волокноосаждения состоит из металлического каркаса; дно камеры – сетчатый или дырчато – пластинчатый конвейер, через который просачивается воздух. При просасывании воздуха волокна минеральной ваты осаждаются на конвейереую ленту, для обеспыливания возле узла волокноосаждения в камере устанавливается дополнительная дутьевая головка, через которую подается замасливатель (эмульсол) в количестве 1% от массы ваты.

4) Так как нам необходимо получить плиты повышенной жесткости, то в камеру волокноосаждения подается связующее вещество (для этом используем метод пролива связующего). При этом на движущийся минераловатный ковер стекает через узкую щель бункера раствор связующего и в этом же месте под сетчатым конвейером находится вакуумное устройство для пропитывания ковра на всю толщину. В этом случае излишки связующего вещества отжимаются, что позволяет частично экономить связующее, получит прочное изделие.

5) Тепловая обработка жестких минераловатных плит происходит в сушилках, куда плиты поступают на поддонах полочных вагонеток. Назначение тепловой обработки жестких плит заключается в следующем;

а) высушить плиты до определенной влажности (обычно установленной по ГОСТ);

б) прогреть плиты для лучшего закрепления связующего вещества на волокнах ваты в целях придания плитам прочности, водостойкости и других технических свойств.

Наиболее рациональным типом сушилки являются туннельные сушилки с рециркуляцией теплоносителя.

6) Форматный станок предназначен для охлаждения, продольной резки движущегося минераловатного ковра на полосы заданной ширины и последующей поперечной резки движущихся полос на плиты заданных размеров.

7) Измельчитель предназначен для приема боковых обрезков минераловатного ковра при его продольной резке, их измельчения и возврата пневмотранспортом в камеру волокноосаждения.

Управление станками может осуществляться с центрального пульта, а также с помощью кнопок, расположенных на щитках у каждого станка.

2.4 Технологическая схема производства плит

склад-ие

доменного шлака

склад-ие

кокса

склад-ие

габбро

склад-ие воды

склад-ние

компонентов связующего

дозирование

дробление

дробление

дозирование

дозирование

сортировка

сортировка

приготовление

связующего

40…60 мм

20…40мм

20мм

40

мм![]() 40мм

40мм![]() 60

мм

60

мм

дозирование

отходы

отходы

дозирование

дозирование

порционная

загрузка

получение

силикатного

расплава

горячая вода

волокнообразование

образование

минераловатного ковра

тепловая обработка

раскрой ковра

измельчение

отходов

упаковка

в мешки

отбраковка

упаковка

подача

полиэтилена

складирование

готовых изделий

Рисунок 3 – Технологическая схема производства минераловатных плит на синтетическом связующем

Описание технологической схемы.

Сырьевые компоненты (доменный шлак и габбро) и кокс доставляются на склад железнодорожным транспортом. Со склада грейферным краном доменный шлак и габбро подаются в приемные бункера, из которых с помощью питателей сырьё попадает в дробилку. Далее компоненты конвейером перемещаются на грохот, где происходит сортировка по фракциям : 0…40мм, 40…60мм, >60мм для доменного шлака и 0…20мм, 20…40мм, >40 мм - для габбро. Крупная фракция (>60мм для доменного шлака и >40 мм для габбро) при помощи ленточных конвейеров и элеваторов возвращается на дробление, средняя - элеватором в бункера промежуточного складирования, а мелкая – пластинчатым питателем в бункер отсева мелочи. Над отделением подготовки сырья установлена система аспирации, состоящая из батарейных циклонов, электрофильтра и дымососа.

Кокс не требует дробления и сортировки, поэтому его сразу подают пластинчатым транспортером в бункер промежуточного складирования. Из бункеров сырье и топливо питателями подаются в дозаторы. Дозированные компоненты при помощи элеваторов попадают на ленточный конвейер, который направляет их индивидуально к каждой вагранке. Дымовые газы из вагранки выбрасываются в атмосферу, предварительно пройдя через рекуператор и систему пылеочистки (батарейные циклоны). Из вагранки расплав попадает в агрегат для дутьевой переработки, и при помощи воздушного шкафа распушенные волокна направляются в камеру волокноосаждения.

Узел подачи связующего в минераловатный ковер расположен перед камерой волокноосаждения. Подготовка связующего осуществляется в отделении приготовления связующего, в котором находятся специальные емкости, баки-смесители, насосы для перекачки, дозаторы и пр. Компоненты связующего поставляются автомобильным транспортом и хранятся в бункерах. Они дозируются, перемешиваются в лопастном смесителе и поступают в промежуточный бункер, откуда готовое связующее дозируется и поступает по трубопроводам в дождевальную установку.

В камере происходит осаждение волокон на сетчатый конвейер с образованием минераловатного ковра и проливка его связующим с последующим вакуумированием для отбора из ковра излишек связующего. Лишнее связующее возвращается по системе трубопроводов в промежуточный бункер. Готовый минераловатный ковер подпрессовывается и поступает в камеру термообработки для полимеризации связующего.

Благодаря специальной конструкции пластинчатых (верхнего и нижнего) формующих транспортеров, находящихся в камере тепловой обработки, в ней происходит уплотнение ковра до заданной средней плотности. Влага удаляется, а синтетическое связующее отверждается в результате прососа через минеральный ковер теплоносителя, имеющего температуру 180-2100С и давление 5000-12500 Па. После прохода через ковер температура теплоносителя снижается до 140-1800С. Формующие транспортеры движутся со скоростью 0,6-5 м/мин. После выхода из камеры тепловой обработки минераловатный ковер охлаждается путем прососа через него воздуха до температуры не менее 40-500С, а после охлаждения разрезают на плиты. Отходы измельчаются измельчителем и пневмотранспортом отправляются в камеру волокноосаждения. Готовые плиты упаковываются и по системе рольгангов отправляются на склад.

тип

печи

тип

печи