- •Организация производства в судостроении и судоремонте Построение календарных план-графиков многономенклатурного производства

- •Построение календарного план-графика загрузки технологического оборудования станочного участка

- •1. Краткое изложение темы

- •2. Критерии оптимальности

- •2.6. Время пролеживания изделий в стадии незавершенного производства между технологическими операциями

- •3. Последовательность выполнения работы

- •4. Пример решения задачи

- •5. Выводы

4. Пример решения задачи

4.1. Требуется найти оптимальный план запуска изделий в производство, исходя из следующих условий.

Номенклатура продукции Q = 2: j = 1 (поршни); j = 2 (втулки).

Число передаточных партий (условных изделий): Р1 = 2; Р2 = 2; или по номерам JPj : 11; 12; 21; 22.

Механическая обработка включает три рабочих места, располагаемых по ходу технологического процесса: l = 1; l = 2; l = 3, т.е. L = 3.

Фактическая трудоемкость обработки одного условного изделия tjl

t11 = 50 ч.; t12 = 40 ч.; t13 = 10 ч.

t21 = 10 ч.; t22 = 40 ч.; t23 = 50 ч.

Приоритетность выпуска – (j = 1) – 0,8; (j = 2) – 0,2.

Удельная стоимость пролеживания изделий С

С1(1-2) = 60 руб/ч; С1(2-3) = 80 руб/ч;

С2(1-2) = 80 руб/ч; С2(2-3) = 100 руб/ч.

Потери от простоев рабочих мест S1 : S2 = 80 руб/ч, S3 = 120 руб/ч.

Приоритетность целевых функций в порядке равномерного убывания от 1,0 до 0,2; вариант 1: 6-7-8-9-1-2-3-4-5; вариант 2: 1-9.

Дополнительные ограничения отсутствуют.

4.2. Составляем возможные комбинации (варианты) запуска изделий в производство. Число этих комбинаций соответствует числу возможных перестановок с повторяющимися элементами (Р).

Известно, что

![]() (14)

(14)

где Р – число перестановок с повторяющимися элементами;

n1…nк – число элементов каждого вида.

Так как в нашем случае n = Nусл, а n1 = 2 и n2 = 2, то

![]()

т.е. общее число возможных вариантов запуска изделий в производство равно 6, или, другими словами, множество {JPj} включает 6 элементов.

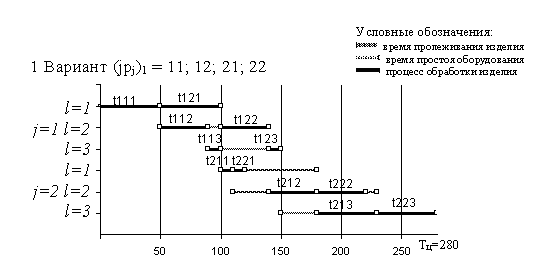

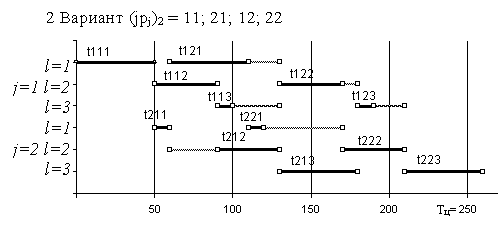

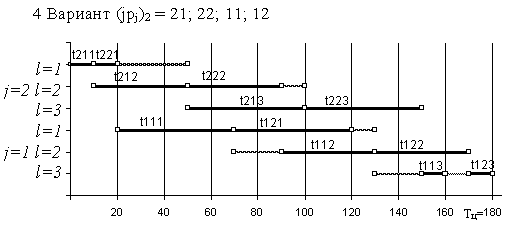

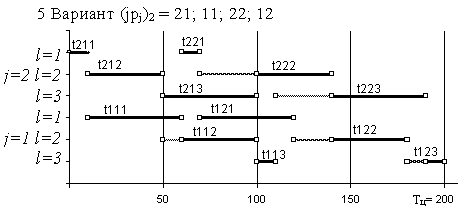

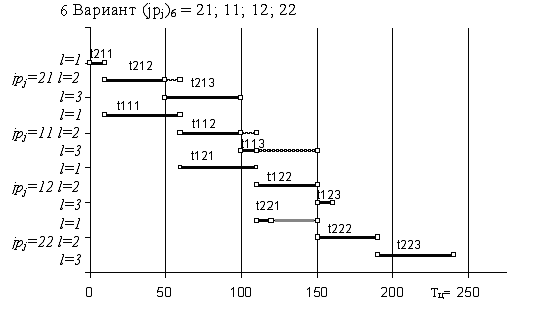

4.3. Процедура построения графиков и последующих расчетов для всех вариантов одинакова. На рис. 1 показаны графики производственных процессов по всем 6 возможным вариантам запуска (JPj):

(JPj)1 = 11; 12; 21; 22

(JPj)2 = 11; 21; 12; 22

(JPj)3 = 11; 21; 22; 12

(JPj)4 = 21; 22; 11; 12

(JPj)5 = 21; 11; 22; 12

(JPj)6 = 21; 11; 12; 22

На рис. 1 представлены графики сочетания операций этих вариантов запуска изделий в производство. Построение графиков осуществляется в следующей последовательности.

4.3.1. В левой части графика до начала временной оси изображается схема построения графика, т.е. указываются номера видов изделий и номера станков. Возможны следующие схемы построения:

в последовательности номеров видов изделий (j=1; j=2 и т.д.) – варианты 1, 2, 3 на рис. 1;

начиная с номера вида изделия, первым запускаемым в обработку – варианты 4, 5, 6 на рис. 1;

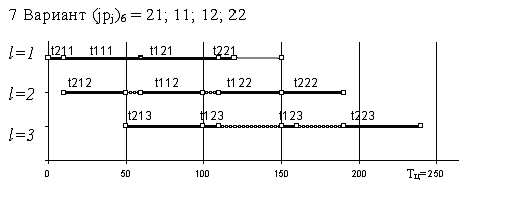

в последовательности номеров передаточных партий JPj – вариант 7 на рис. 1;

по номерам станков – вариант 8 на рис. 1

по другому условию.

4.3.2. Выбирается масштаб временной оси (оси абсцисс), производится ее разметка и строится график сочетания операций для условного изделия (передаточной партии), первым запускаемым в производство.

В нашем примере это изделие 11 в вариантах 1-3 и изделие 21 в вариантах 4-6. Построение ведется как при обычном последовательном методе сочетания операций, т.е. без всяких перерывов от первой до последней операции.

Варианты 7 и 8 представляют повтор варианта 6 по другим схемам построения графика (см. п. 4.3.1).

4.3.3. Момент окончания обработки условного изделия на первом рабочем месте является одновременно и моментом начала обработки на этом рабочем месте следующего условного изделия в порядке, установленном вариантом запуска. В нашем случае это изделие 12 в первом варианте, изделие 22 во втором и изделие 11 в третьем варианте. При построении графика для остальных условных изделий (кроме первого) возможны три случая:

а) изделие передается на следующее рабочее место, на котором уже закончилась обработка предыдущего изделия. В этом случае межоперационное время будет равно 0;

б) изделие Х можно передавать на следующую операцию, но на этом рабочем месте производится обработка предыдущего изделия. Промежуток времени от точки Б до точки А соответствует пролеживанию изделия Х. Например, время от точки А отрезка t221 до точки Б отрезка t222 на графике (JPj)2 – это пролеживание изделия 22 между операциями 1 и 2;

в) на рабочем месте l закончилась обработка изделия Х-1, но изделие Х еще обрабатывается на предыдущем рабочем месте l-1. Промежуток времени от точки Б для изделия Х до точки А для изделия Х-1 соответствует простою рабочего места l. Например, время от точки А отрезка t212 до точки Б отрезка t112 на графике (JPj)3 – это простой рабочего места l=2.

Рис. 1. Графики сочетания операций в производственном процессе изготовления поршней (j=1) и втулок (j=2) по трем вариантам запуска изделий в производство.

4.4. На основании графиков рис. 1 по форме табл. 1 составляем табл. 3.

Таблица 3

Значения переменных целевых функций Ф1 – Ф9

Наименование переменных |

Численные значения переменных по вариантам R |

|||||

1 |

2 |

3 |

4 |

5 |

6 |

|

1. Общая продолжительность производственного цикла Тц, ч |

280 |

260 |

240 |

180 |

200 |

240 |

2. Продолжительность производственного цикла по видам изделий Тj, ч |

150*; 180 |

190*; 210 |

240*; 180 |

160*; 150 |

190*; 190 |

140*; 240 |

3. Продолжительность производственного цикла условного изделия Тjp, ч |

100; 100 130; 170 |

100; 130 130; 150 |

100;170 130;170 |

140;110 100;140 |

100; 130 100; 130 |

100; 100 100; 130 |

4. Время пролеживания условных изделий Тjp (l, l+1) |

- ; - - ; - 30 ; - 60 ; 10 |

- ; - 20 ; 10 30 ; - 50 ; - |

- ; - 50 ; 20 30 ; - 60 ; 10 |

20 ; 20 10 ; - - ; - 30 ; 10 |

- ; - 20 ; 10 - ; - 30 ; - |

- ; - - ; - - ; - 30 ; - |

5. Время простоев рабочих мест

|

10 ; 70 |

- ; 50 |

- ; 30 |

- ; 10 |

10 ; 30 |

20 ; 70 |

4.5. Приступаем к определению частных критериев оптимальности, которые будем заносить в заранее подготовленную (по форме табл. 2) матрицу (Фi х r) (строки 1 табл. 4). Звездочкой в соответствующей клетке матрицы Фi х r отмечаем оптимальный по частному критерию вариант.

Ф1 r : Ф1 = Тц – значение Тц найдены ранее (строка 1 табл. 3);

Ф2 r – значение Ф2 находим по формуле (3), где для нашего случая Q = 2, а Тj принимаются по строке 2 табл. 3;

Ф3 r – согласно формуле (6) значения Ф3 соответствуют повариантным длительностям производственного цикла видов изделий j, имеющего наивысший приоритет, т.е. в нашем случае для изделий j = 1. Таким образом, значения Ф3 можно брать непосредственно из строки 2 табл. 3 для j = 1;

Ф3 r – значения Ф4 рассчитываются по формуле (7),

где

![]() ,

,

а ТJPj уже определены нами (строка 3 табл. 3);

Ф5 r – в соответствии с формулой (8) значения Ф5 находится путем сопоставления длительностей обработки всех условных изделий, т.е. выбора повариантного maх из времени обработки условных изделий ТJPj, представленных в строке 3 табл. 3;

Ф6 r – значения Ф6 рассчитываются по формуле (9), где ТJPj(l,l+1) найдены нами ранее по графикам рис. 1 (строка 4 табл.3);

Ф7 r – значения Ф7 рассчитываются по формуле (10), где Сj(l,l+1) даны в условиях задачи, а ТJPj(l,l+1) в строке Ф6 r:

Ф71 = 0+0+80(30+60)+100*10 = 8200 руб.

Ф72 = 60*20+80*10+80(30+50) = 8400 руб.

Ф73 = 60*50+80*20+80*90+100*10 = 12800 руб.

Ф74 = 60(20+10)+80*20+80*30+100*10 = 6800 руб.

Ф75 = 60*20+80*10+0+80*30 = 4400 руб.

Ф76 = 80*30 = 2400 руб.

Ф8 r – значения Ф8

могут быть определены по формуле (11) на

основе данных строки 5 табл. 3 простым

суммированием времени простоев рабочих

мест

![]() ;

;

Ф9 r – значения Ф9 рассчитываются по формуле (12), где Sl даны в условиях задачи, а , берется из строки 5 табл. 3:

Ф91 = 80*10+120*70 = 9200 руб.

Ф92 = 0+120*50 = 6000 руб.

Ф93 = 0+120*30 = 3600 руб.

Ф94 = 0+120*10 = 1200 руб.

Ф95 = 80*10+120*30 = 4400 руб.

Ф96 = 80*20+120*70 = 10000 руб.

4.6. В соответствии с алгоритмом, изложенным в п. 2.4 последовательности выполнения работы, производим ранжирование вариантов по их близости к оптимальному. Ранги Wir заносим в строку 2 табл. 4.

4.7. По формуле, приведенной в строке 3 табл. 2, рассчитываем повариантные значения корректирующих коэффициентов аir (с точностью до 0,1) и заносим их в строку 3 табл. 4.

4.8. По формуле (13) рассчитываем и заносим в табл. 4 повариантные значения интегрального критерия оптимальности, где Wir и аir принимаем по данным табл. 4 (все промежуточные произведения γi Wir ai рассчитываем с точностью до 0,1), а приоритетность целевых функций в соответствии с заданием:

γ6=1,0; γ7=0,9; γ8=0,8; γ9=0,7; γ1=0,6; γ2=0,5; γ3=0,4; γ4=0,3; γ5=0,2;

Вариант 1 приоритетности целевых функций:

(Финт)1 = 0,6*1*0,6+0,5*5*0,9+0,4*5*0,9+0,3*3*0,9+0,2*2*0,8+1,0*3*0,3+

+0,9*3*0,3+0,8*2*0,1+0,7*2*0,1 = 7,55

(Финт)2 = 0,6*2*0,7+0,5*2*0,8+0,43*3*0,7+0,3*2*0,9+0,2*3*0,9+1,0*2*0,3+

+0,9*2*0,3+0,8*3*0,1+0,7*3*0,1 = 5,15

(Финт)3 = 0,6*3*0,8+0,5*1*0,7+0,4*1*0,6+0,3*1*0,8+0,2*2*0,8+1,0*1*0,3+

+0,9*1*0,2+0,8*5*0,3+0,7*5*0,3 = 4,24

(Финт)4 = 0,6*6*1,0+0,5*6*1,0+0,4*4*0,9+0,3*4*0,9+0,2*4*0,9+1,0*4*0,7+

0,9*4*0,1+0,8*6*1,0+0,7*6*1,0 = 21,0

(Финт)5 = 0,6*5*0,9+0,5*3*0,8+0,4*3*0,7+0,3*5*0,9+0,2*6*1,0+1,0*5*0,5+

+0,9*5*0,5+0,8*4*0,3+0,7*4*0,3 = 13,80

(Финт)6 = 0,6*4*0,8+0,5*4*0,9+0,4*6*1,0+0,3*6*1,0+0,2*6*1,0+0,2*6*1,0+

+1,0*6*1,0+0,9*6*1,0+0,8*1*0,1+0,7*1*0,1 = 22,0

Вариант 2 приоритетности целевых функций:

(Финт)1 = 0,1*1*0,6+0,9*5*0,9+0,8*5*0,9+0,7*3*0,9+0,6*2*0,8+0,5*3*0,3+

+0,4*3*0,3+0,3*3*0,3+0,2*2*0,1+0,2*2*0,1 = 11,1

(Финт)2 = 1,0*2*0,7+0,9*2*0,8+0,8*3*0,7+0,7*2*0,9+0,6*3*0,9+0,5*2*0,3+

+0,4*2*0,3+0,3*2*0,3+0,2*3*0,1+0,2*3*0,1 = 8,24

(Финт)3 = 1,0*3*0,8+0,9*1*0,7+0,8*1*0,6+0,7*1*0,8+0,6*2*0,8+0,5*1*0,3+

+0,4*..*0,2+0,3*1*0,2+0,2*5*0,3+0,2*5*0,3 = 7,27

(Финт)4 = 1,0*6*1,0+0,9*6*1,0+0,8*4*0,9+0,7*4*0,9+0,6*4*0,9+0,5*4*0,7+

+0,4*4*0,1+0,3*4*0,1+0,2*6*1,0+0,2*6*1,0 = 23,04

(Финт)5 = 1,0*5*0,9+0,9*3*0,8+0,8*3*0,7+0,7*5*0,9+0,6*6*1,0+0,5*5*0,5+

+0,4*5*0,5+0,3*5*0,5+0,2*4*0,3+0,2*5*0,9 = 19,23

(Финт)6 = 1,0*4*0,8+0,9*4*0,9+0,8*6*1,0+0,7*6*1,0+1,6*6*1,0+0,5*6*1,0+

+0,4*6*1,0+0,3*6*1,0+0,2*1*0,1+0,2*1*0,1 = 26,28

Таблица 4

Итоговые результаты расчетов критериев оптимальности

Наименование показателя |

Значение показателей по вариантам |

|||||

r = 1 |

r = 2 |

r = 3 |

r = 4 |

r = 5 |

r=R=6 |

|

1. Матрица частных критериев оптимальности (Фir): |

|

|

|

|

|

|

Ф1 |

280 |

260 |

240 |

180* |

200 |

240 |

Ф2 |

165 |

200 |

210 |

155* |

190 |

170 |

Ф3 |

150 |

190 |

240 |

160 |

190 |

140* |

Ф4 |

125 |

127,5 |

142,5 |

122,5 |

115 |

107,5* |

Ф5 |

170 |

150 |

170 |

140 |

130* |

130* |

Ф6 |

100 |

110 |

170 |

90 |

60 |

30* |

Ф7 |

8200 |

8400 |

12800 |

6800 |

4400 |

2400* |

Ф8 |

80 |

50 |

30 |

10* |

40 |

90 |

Ф9 |

9200 |

6000 |

3600 |

1200* |

4400 |

10000 |

2. Ранги вариантов W |

1,5,5,3,2,3,3,2,2 |

2,2,3,2,3,2,2,3,3 |

3,1,1,1,2,1,1,5,5 |

6,6,4,4,4,4,4,6,6 |

5,3,3,5,6,5,5,4,4 |

4,4,6,6,6,6,6,1,1 |

3. Корректирующие коэффициенты аr |

0,6;0,9;0,9 0,9;0,8;0,3 0,3;0,1;0,1 |

0,7;0,8;0,7 0,9;0,9;0,3 0,3;0,1;0,1 |

0,8;0,7;0,6 0,8;0,8;0,3 0,2;0,3;0,3 |

1,0;1,0;0,9 0,9;0,9;0,7 0,4;1,0;1,0 |

0,9;0,8;0,7 0,9;1,0;0,5 0,5;0,3;0,3 |

0,8;0,9;1,0 1,0;1,0;1,0 1,0;0,1;0,1 |

4. Интегральный критерий оптимальности Финт |

7,55 |

5,15 |

4,24 |

21,0 |

13,8 |

22,0* |

Теперь по форме табл. 5 произведем ранжирование вариантов в зависимости от суммы занятых ими мест при отсутствии приоритетности отдельных целевых функций.

Таблица 5

Итоговая таблица ранжирования вариантов по всем критериям оптимальности при одинаковой приоритетности целевых функций

Критерий оптимальности |

Место варианта |

|||||

r = 1 |

r = 2 |

r = 3 |

r = 4 |

r = 5 |

r=R=6 |

|

Ф1 |

6 |

5 |

5-4 |

1 |

2 |

3-4 |

Ф2 |

2 |

5 |

6 |

1 |

4 |

3 |

Ф3 |

2 |

4-5 |

6 |

3 |

4-5 |

1 |

Ф4 |

4 |

5 |

6 |

3 |

2 |

1 |

Ф5 |

5-6 |

4 |

5-6 |

3 |

1-2 |

1-2 |

Ф6 |

4 |

5 |

6 |

3 |

2 |

1 |

Ф7 |

4 |

5 |

6 |

3 |

2 |

1 |

Ф8 |

5 |

4 |

2 |

1 |

3 |

6 |

Ф9 |

5 |

4 |

2 |

1 |

3 |

6 |

Интегральный критерий |

4 |

5 |

6 |

2 |

3 |

1 |

Сумма мест |

41,5 |

46,5 |

49 |

21 |

27 |

25 |

Ранжирование вариантов по сумме мест |

4 |

5 |

6 |

1 |

3 |

2 |