- •Содержание

- •Шахтные зерносушилки

- •Стационарные шахтные сушилки серии «с»

- •Карусельные сушилки серии ску

- •Ромбические сушилки

- •Сотовые сушилки серии СоСс

- •Колонковые сушилки

- •Настройка зерносушилок на заданный режим. Контроль качества их работы

- •Оборудование для активного вентилирования зерна

- •Приемные бункеры с аэрожелобами

- •Бункер активного вентилирования бв-40

Приемные бункеры с аэрожелобами

В практике встречаются приемные бункеры с аэрожелобами различного исполнения: бетонные и металлические, заглубленные и наземного расположения. В зависимости от производительности комплекса и хозяйственных потребностей и возможностей вместимость бункеров составляет от 20 до 100 т и более, имеющих различные габаритные размеры: длину - 10...12 м, ширину -5...8 м, высоту - 1,5...2,7 м.

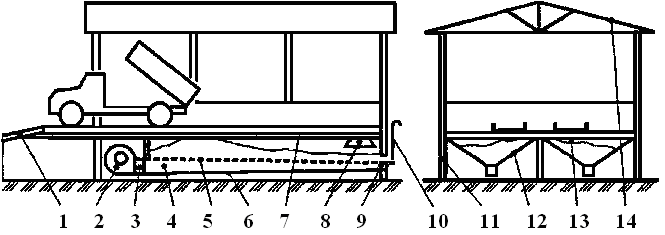

Основой бункера является аэрожелоб (рис. 12), включающий вентилятор 2, переходный патрубок 3, воздухоподводящий канал 4, воздухораспределительную решетку 5. К верхним кромкам боковых стенок воздухоподводящего канала примыкают наклонные стенки 12 под углом не менее 45°, образующие приемный бункер 13. Со стороны вентиляторов к приемному бункеру прилегает пандус 1, а над аэрожелобами расположен металлический настил (трап) 7 для въезда и разгрузки автотранспорта.

|

|

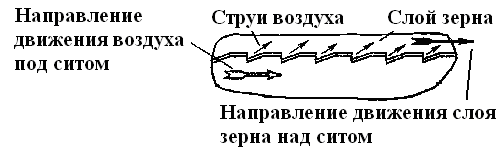

Принципиальная схема работы аэрожелоба

|

Рис. 12. Схема приемного бункера с аэрожелобом: 1 - пандус; 2 - вентилятор; 3 -патрубок переходный; 4 - канал воздухоподводящий; 5 - решетка воздухораспределительная; 6 - дно канала; 7 - трап; 8 - зонд вытяжной; 9 - щель продувочная; 10 - заслонка; 11 - колонна; 12 - стенка наклонная; 13 - бункер; 14 – крыша |

У задней стенки в верхней части бункера 13 для удаления пыли установлен вытяжной зонд 8, а над перегородкой 5 выполнено окно с заслонкой 10. Угол наклона дна 6 воздухоподводящего канала 4 составляет 4...6°. Воздухораспределительная решетка 5 имеет коэффициент живого сечения 3...6 % и устанавливается с уклоном 2...5° в сторону движения зерна. Причем при большой длине аэрожелоба (более 8 м) решетку устанавливают с разными углами наклона: до 9° - на начальном (разгонном) участке и до 0° - на конечном (тормозном). Для очистки воздухоподводящего канала 4 от посторонних примесей в конце его предусматривается продувочная щель 9 (50...70 мм).

При сборке аэрожелоба особое внимание уделяют герметизации соединений: воздухораспределительной решетки 5 со стенками воздухоподводящего канала 4 и на стыках между собой; переходного патрубка 3 с выходным патрубком вентилятора 2 и с воздухоподводящим каналом 4. Контролируют и при необходимости регулируют высоту выходных щелей воздухораспределительной решетки. У различных конструкций она имеет не одинаковые значения: 1,1 ±0,1 мм - для плоского сита аэрожелоба АВТ-5; 1,2±0,15 мм - для аэрожелоба системы аэрации агрегата ЗАВ-25; 3,5+0,5 мм - для вогнутых жалюзийных воздухораспределительных решеток.

Последовательность заполнения ворохом бункера - от вентилятора 2 к выпускному окну с заслонкой 10. При закрытой заслонке и работающем вентиляторе происходит активное вентилирование, а при определенных условиях - подсушка зернового вороха. Если заслонка 10 открыта, то происходит выгрузка вороха на технологическое оборудование зерноочистительно-сушильного комплекса.

Запуск центробежных вентиляторов (особенно больших номеров) целесообразно осуществлять при закрытой заслонке, постепенно открывая ее после полного разгона электродвигателя. Чтобы не было перегрева электродвигателя при неполной загрузке приемного бункера, регулировочную заслонку прикрывают, увеличивая общее сопротивление системы. Осевые вентиляторы этого недостатка не имеют, поэтому во время пуска и работы дросселирование их не проводят.

Режимы вентилирования для временной консервации свежеубранного зерна. При определении режима вентилирования устанавливают возможность продувания зерна, находят необходимую подачу воздуха и продолжительность процесса в зависимости от температуры и влажности воздуха и состояния зерна. Для определения возможности вентилирования ВНИИЗом разработаны номограммы. Установлено, что зерно можно вентилировать независимо от его влажности и относительной влажности воздуха в том случае, если воздух холоднее зерна в ясную погоду на 4°С, а в дождливую и туманную - на 8°С.

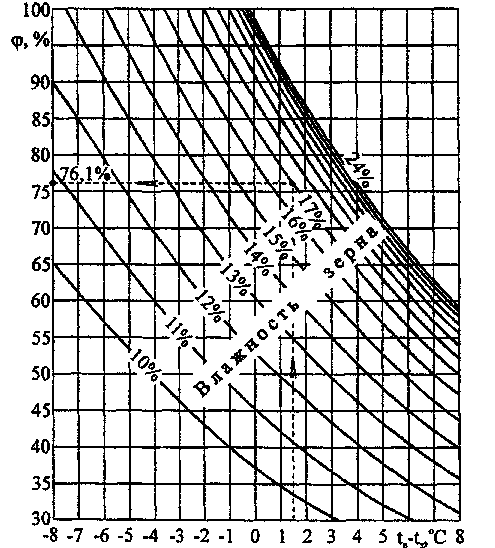

Целесообразность вентилирования зерна атмосферным воздухом можно также определить, используя диаграмму (рис. 13).

|

Рис. 13. Диаграмма для определения целесообразности вентилирования зерна: φ - относительная влажность воздуха, tв - температура воздуха в месте забора; tз - температура зерна |

Например, известно, что наружный воздух теплее зерна на 1,5°С, влажность зерна - 17%. Требуется определить предельное значение относительной влажности воздуха, при котором возможно вентилирование зерна. Для этого проводим вертикаль (пунктирная линия со стрелкой) для разности температур +1,5°С до пересечения с линией влажности зерна 17%. Из точки пересечения проводим горизонталь (пунктирная линия со стрелкой) до шкалы относительной влажности и находим φпред.=76,1°. Зная фактическую относительную влажность воздуха, делаем вывод о возможности вентилирования зерна.

Следует отметить, что только определенная интенсивность продувания зернового слоя обеспечивает сохранность семенных и продовольственных качеств зерна. Значения необходимой подачи воздуха для вентилирования различных культур и разной влажности приведены в таблице 1.

Таблица 1 Удельные подачи воздуха для вентилирования зерна (по данным ВНИИЗ)

Влажность зерна, % |

Подача воздуха, м3/(т·ч) |

Максимальная высота насыпи, м |

|

пшеница, рожь, ячмень, овес |

бобовые культуры |

||

16 |

30 |

3,5 |

3,5 |

18 |

40 |

2,5 |

2,5 |

20 |

60 |

2,0 |

2,0 |

22 |

80 |

2,0 |

1,7 |

24 |

120 |

2,0 |

1,5 |

26 |

160 |

2,0 |

1,2 |

Консервация свежеубранного зерна активным вентилированием позволяет в 3...4 раза увеличить срок его безопасного хранения до сушки. Для семян основных зерновых культур сроки безопасного хранения при активном вентилировании воздухом температурой 18...20°С приведены в таблице 2.

Таблица 2 Продолжительность (суток) безопасного хранения свежеубранного зерна в условиях активного вентилирования

Влажность семян, % |

Рожь |

Ячмень |

Пшеница |

18...20 |

8...10 |

16...20 |

10...12 |

20...22 |

6...7 |

12...15 |

8...9 |

22...24 |

4...5 |

8...10 |

5...6 |

24...26 |

2...3 |

4...5 |

2...3 |

26...28 |

1...2 |

2...3 |

1..-2 |

28...32 |

1 |

1...2 |

1 |

Более 32 |

Менее суток |

Менее суток |

Менее суток |

Активное вентилирование семян с целью сушки. В отличие от временной консервации при сушке семян вентилированием применяют более высокую удельную подачу воздуха. Расход воздуха при сушке активным вентилированием семян влажностью до 24 % должен составлять 400...600 м3/ч на 1 т семян, при влажности более 24 % - не менее 1000 м3/ч, толщина слоя при этом не должна превышать соответственно 1,5 и 1,0 м.

Вентилировать семена с целью сушки можно в том случае, когда относительная влажность воздуха обусловливает поглощение испаряемой влаги. Каждому значению относительной влажности воздуха соответствует определенная равновесная влажность семенного материала, при которой он не отдает и не собирает влагу. Например, для семян зерновых культур при температуре 15...25°С равновесная влажность, равная 14,0...15,0 %, наступает при относительной влажности воздуха 70 %.

Чтобы обеспечить возможность вентилирования семян (с целью их сушки) при любых погодных условиях, воздух необходимо подогревать. Подогрев воздуха на 1°С снижает его относительную влажность на 3...5 %, поэтому подогрев воздуха на 5...6°С обеспечивает возможность сушки семян даже при неблагоприятных погодных условиях.

Приёмник зерна с короткими и широкими аэрожелобами

Принципиальная конструкция приёмника влажного зерна с узкими и длинными аэрожелобами наиболее полно отвечает условиям увлажнённых зон, но имеет отдельные недостатки: перерасход электроэнергии, используемой на транспортирование зерна; невозможность обеспечить адекватность потоков зерна - из транспортных средств (ТС) в приёмник зерна и из приёмника зерна на обработку (отдельные партии зерна могут находиться на аэрожелобах длительное время, в то время как свежая партия зерна из ТС может сразу поступить на обработку); повышенная запылённость рабочей зоны.

Основные параметры аэрожелобов определяются из уравнений:

Fр = q/Vф; Bтр = Fp/l; Рср = qу×Втр; Еу=Ео/Рср;

где: Fp- площадь воздухораспределительной решётки, куб.м;

q - производительность вентилятора, куб.м/с;

Втр, l - ширина и длина воздухораспределительной решетки, м;

Рср - производительность аэрожелоба, т/ч;

Еу, Ео - расход электроэнергии удельный и за весь период работы, кВт×ч/т;

qу- удельная производительность аэрожёлоба, кг/см.

После преобразований рассмотренных уравнений получим:

Еу = Ео/ qу × Втр= Ео × l / qу × Fp= Ео× l × Vф/ qу × q ;

Следовательно, при одинаковой площади воздухораспределительной решётки Еу → min при l → min. В расчётах длину аэрожелобов принимают из конструктивных соображений в пределах 8-20 м. Далее для необходимой производительности рассчитывается ширина Втр и угол (3 наклона воздухораспределительной решетки, подбирается вентилятор. В базовом варианте l / В = 20...60, β = 0...3 град.. Уменьшение длины аэрожёлоба вызывает необходимость конструктивных изменений всего приёмника зерна при сохранении основных технологических и эксплуатационных параметров (удельная материалоёмкость, сохранение качества зерна достаточным вентилированием).

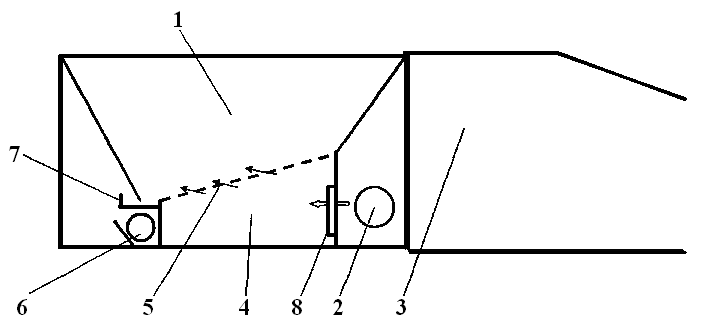

При физическом моделировании конструкции нового аэрируемого приёмника влажного зерна (АПВЗ) приняты следующие отношения основных параметров короткого и широкого аэрожёлоба: l / В = 1,0...1,5; β =5...15 град, (рис.14).

Рис. 14. Аэрируемый приёмник влажного зерна АПВЗ: 1- зона приёма зерна; 2- вентилятор; 3- пандус; 4- воздушный канал; 5- воздухораспределительная решётка; 6- шнек; 7- заслонки зерновые; 8- заслонки воздушного канала.

Технология приёма зерна и подача его на обработку следующая: транспортные средства с зерном разгружаются с пандуса 3 в приёмник 1. При закрытых заслонках выгрузных окон зерна 7, включенном вентиляторе 2 и открытых заслонках воздушного 8 канала зерновой ворох вентилируется. Включив поперечный транспортёр 6 и регулируя подачу зерна заслонками 7 устанавливается оптимальная загрузка зерноочистительно-сушильного оборудования.

Аэрируемый приёмник влажного зерна (АПВЗ-50) позволяет: разгружаться автомашинам с боковым и задним «свалом», до 50% экономить электроэнергию в результате подачи большей части зерна к выгрузному транспортёру самотёком, управлять очерёдностью разгрузки зерна, снижая вероятность его слёживаемости, снизить травмирование зерна и уменьшить запылённость зоны обслуживания.

Техническая характеристика АПВЗ-50

Объём загрузки зернового вороха, куб.м Количество секций воздушного канала Общая площадь воздухораспределительной решётки, м3 Количество заслонок Габаритные размеры, м (без пандуса): Ширина Длина Высота |

50 4 14,5 16

4 8 2 |

Вместимость приёмника зерна увеличивается (уменьшается) при изменении его длины. Деление перегородкой его по длине и установка двух транспортёров 7 позволяет осуществлять приём двух культур одновременно при подаче их на отдельные поточные линии.

Рассмотренные приёмники зерна, размещающиеся непосредственно в поточных линиях, не решают общей задачи компенсации неравномерности поступления зерна от комбайнов. Поэтому на зернокомплексах обязательно должны быть площадки или бункера активного вентилирования.