- •Содержание

- •Шахтные зерносушилки

- •Стационарные шахтные сушилки серии «с»

- •Карусельные сушилки серии ску

- •Ромбические сушилки

- •Сотовые сушилки серии СоСс

- •Колонковые сушилки

- •Настройка зерносушилок на заданный режим. Контроль качества их работы

- •Оборудование для активного вентилирования зерна

- •Приемные бункеры с аэрожелобами

- •Бункер активного вентилирования бв-40

Стационарные шахтные сушилки серии «с»

Стационарные сушилки серии «С» предназначены для сушки предварительно очищенного материала зерновых, зернобобовых и крупяных культур семенного, продовольственного и фуражного назначения с исходной влажностью до 35 % и засоренностью не более 3 %. Сушилки можно эксплуатировать индивидуально или в составе поточных линий и зерноочистительно-сушильных комплексов во всех регионах страны.

Привод всех сушилок электрический, управление дистанционное. Сушилки работают на жидком, печном бытовом и газовом топливе. Срок их службы 10 лет.

Паспортные показатели сушилок обеспечиваются при сушке зерна пшеницы с исходной влажностью 20 % и засоренностью не более 3 % (соломистых частиц длиной не более 50 мм до 0,2 %) до кондиционной влажности 14 %.

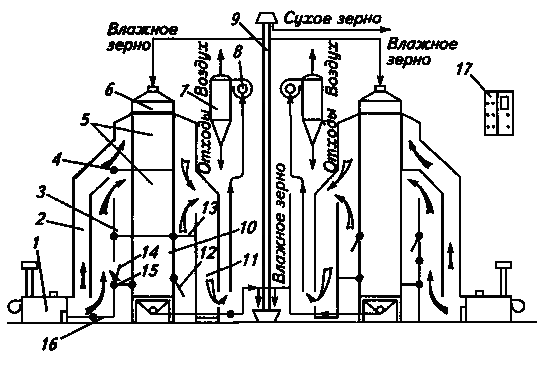

Наиболее распространенная сушилка С-20 представляет собой две вертикальные шахты, разделенные на три зоны: две сушильные 5 (рис. 2, а) и одну охлаждения 10. В первой зоне сушки температуру регулируют при помощи горелки топочного устройства. Здесь температура больше, чем во второй зоне сушки, так как в первой зоне происходит обезвоживание поверхности зерна, что является достаточно простым процессом. Во второй зоне сушки, где происходит удаление капиллярной влажности (более сложный процесс), зерно обрабатывают при более низкой температуре, которая достигается смешиванием окружающего воздуха с горячим воздухом в энергетическом канале. Такая технология сушки предотвращает перегрев зерна и способствует экономии топлива. В третьей зоне происходит охлаждение зерна после сушки. Данную зону легко, при помощи нескольких заслонок, перевести в зону сушки, что позволяет увеличить производительность сушилки почти на 25 % и снизить удельное потребление энергии на процесс сушки.

Технические характеристики сушилок серии С

Показатель |

С-10 |

С-20 |

С-30 |

С-40 |

Производительность (плановая) на пшенице, т/ч: при съеме влаги с 20 % до 14 при переводе охладительной зоны в сушильную Установленная мощность, кВт Расход топлива: жидкого, кг/ч газообразного, м3/ч Габаритные размеры, мм, не более: длина ширина высота (по нории) Масса, т, не более Численность обслуживающего персонала |

10 12,5

65

30...100 50...125

16650 5800 17300 20 1 |

20 25

110

40...200 60...250

16650 8590 19300 35 1 |

30 35

140

50...250 90...360

17500 8590 23300 48 1 |

40 50

220

80...400 120...480

18990 17500 19300 60 2 |

Примечание. В таблице указаны максимальные размеры. Они могут изменяться в зависимости от комплектации.

Шахта сушилки представляет собой несущую стальную объемную конструкцию, рассчитанную на ветровое сопротивление и снеговую нагрузку. В верхней части сушилки расположен загрузочный бункер 6 с патрубком, в котором предусмотрено смотровое окно и отверстия для монтажа датчиков контроля уровня заполнения шахты зерном.

В секциях шахты в шахматном порядке расположены пятигранные подводящие 19 (рис. 2, б) и отводящие 18 теплоносители короба, над которыми установлены вертикальные перегородки 21, разбивающие шахту на отдельные каналы 20. Над каналами размещены металлические листы для направления зерна. Они равномерно распределяют высушиваемый материал по высоте шахты, предотвращают образование застойных зон в секциях и хаотическое перемещение по горизонтали. Благодаря этому происходит одновременная сушка материала в каждом канале, что положительно влияет на процесс сушки, исключая при более длительной экспозиции перегрев семенного зерна и снижение его качеств. По каналу 2, соединенному с топочным блоком 1, в шахту подводится теплоноситель, а по каналу 11 он отводится.

Между стенками каркаса каналов 2 и 11 размещен теплоизолирующий слой. В канале подвода теплоносителя расположена перегородка 4, разделяющая шахту на две сушильные секции 5. Между секциями 5 и 10 предусмотрены две перегородки с заслонками 14 и 15, позволяющими изменять схему работы сушилки.

В канале отвода теплоносителя также вьшолнены перегородки между секциями 5 и 10 с заслонками 12 и 13. К фланцу канала 11 отвода теплоносителя через соединительный воздуховод присоединен всасывающий патрубок вентилятора 8 среднего давления. Нагнетательный патрубок вентилятора соединен с циклоном 7.

а |

б |

Рис. 2 - Шахтная сушилка С-20: а — схема сушилки; б — схема движения зерна и теплоносителя в шахте; 1 — топочный блок ТБ-0,75; 2 — канал подвода теплоносителя; 3, 12...16 — заслонки; 4, 21 — перегородки; 5 — сушильные секции; 6 — загрузочный бункер; 7 — циклон; 8 — вентилятор; 9 — нория; 10 — секция охлаждения; 11 - канал отвода теплоносителя; 12 — пульт управления; 18, 19 — отводящий и подводящий короба; 20 — канал; 22 — шарнир; 23 — горизонтальная полка; 24 — подвижная каретка |

|

В нижней части каждой шахты установлено разгрузочное устройство в виде подвижной каретки 24, совершающей возвратно-поступательное движение. Каретка приводится в действие от мотор-редуктора мощностью 1,1 кВт. На валу мотор-редуктора установлен кривошип, обеспечивающий минимальный ход каретки 110 мм. Горизонтальные полки 23 каретки перекрывают и открывают нижнее отверстие каналов 20. Для экстренного вывода материала из шахт предусмотрен поворот горизонтальных полок вокруг шарнира 22. Разгрузочное устройство позволяет равномерно выгружать зерно из сушилки по всей ее ширине, предотвращая сводообразование.

Процесс работы. Зерно в шахтах под действием силы тяжести перемешается сверху вниз и продувается теплоносителем, который из топочного блока по подводящему каналу подается в шахту. Теплоноситель, проходя через зерновой слой, нагревает зерно, поглощает испаряющуюся влагу и выводит ее по отводящему каналу наружу. В зоне охлаждения атмосферный воздух, проходя через зерновой слой, охлаждает зерно. Скорость движения зерна в шахте регулируют разгрузочным устройством, изменяя продолжительность работы планочного разгрузителя и амплитуду его колебаний.

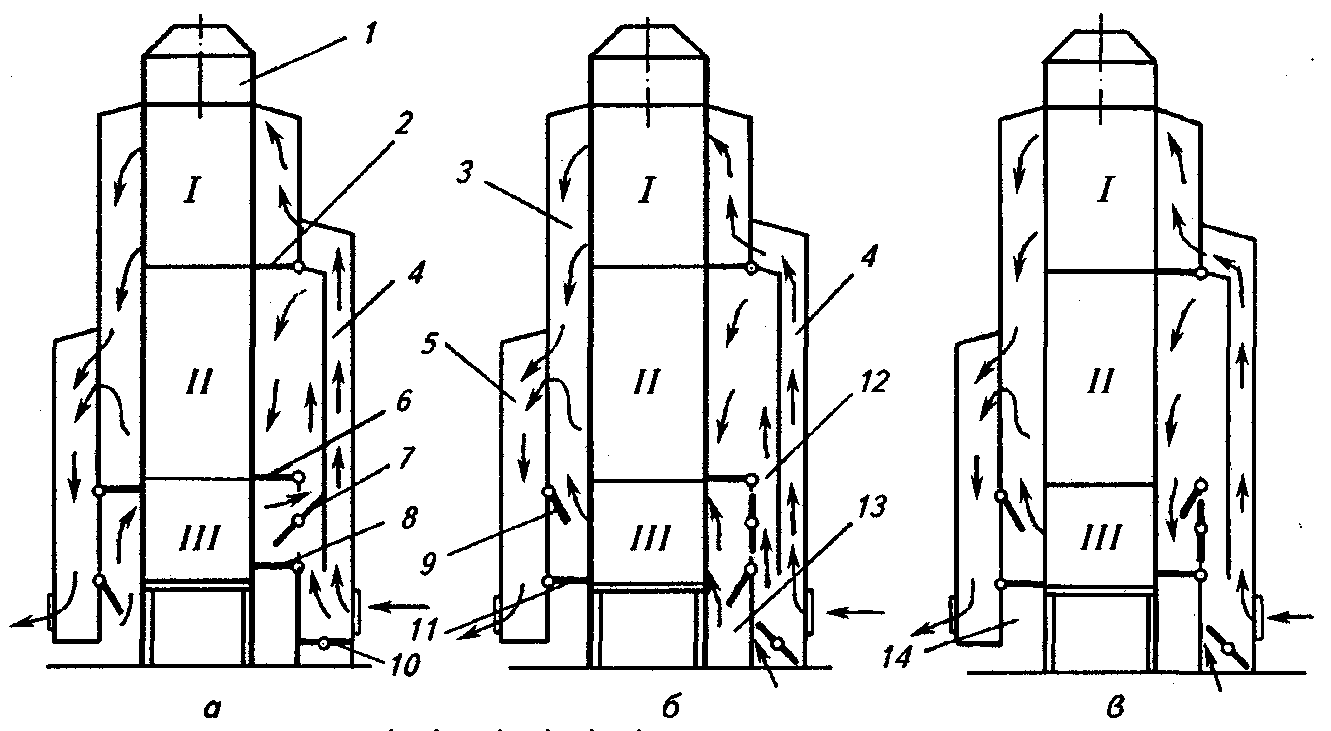

Возможны три варианта работы сушилки (рис. 3):

первый — рециркуляция воздуха, отработавшего в секции охлаждения, в составе теплоносителя (рис. 3, а);

второй — выброс отработавшего воздуха из секции охлаждения в атмосферу (рис. 3, б);

третий — перевод секции охлаждения в секцию сушки (рис. 3, в). При прогреве сушилку целесообразно настроить на работу по третьему варианту. Это повышает производительность сушилки на 25%.

При снижении влажности зерна на выходе из сушилки до 14 % переходят на непрерывный процесс работы: в сушилку подают влажное зерно, а из нее отводится сухое. При этом целесообразно настроить сушилку на работу по первому варианту (см. рис. 3, а, слева) как наиболее экономичному. Если влажность поступающего с поля зерна более 20 % и за один проход не удается снизить ее до 14 %, целесообразно перегрузить зерно в вентилируемые бункера ОБВ-160. В этом случае сушилку настраивают на работу по третьему варианту, открывая заслонки 13, 15, 16 и закрывая заслонки 3, 12, 14. При работе по второму и третьему вариантам регулирование температуры теплоносителя в зоне сушки достигают изменением степени открытия заслонки 16.

|

Рис. 3 - Зерносушилка С-20: а, б, в — схемы движения теплоносителя и атмосферного воздуха: 1, 19 — бункера; 2, 6...11 — клапаны; 3, 5 — отводящие каналы; 4, 12, 13, 14 — подводящие каналы; I, II, III — секции |

Целесообразно обеспечить круглосуточную работу сушилки. Если это организовать невозможно и зерно в сушилке остается на ночь, то сушилку с зерном перед остановкой охлаждают. Если простой предусмотрен на срок более 8 ч или дальнейшая сушка прекращается, то сушилку после охлаждения необходимо освободить от зерна и очистить от пыли. Очистку от пыли и оставшихся зерен осуществляют сначала воздушным потоком, создаваемым вентилятором, а затем водой. После мойки сушилку сушат холодным воздухом, нагнетаемым вентиляторами.

Регулировки. Пропускную способность сушилки регулируют при помощи реле времени, управляющего остановкой и пуском электродвигателя, и разгрузочной рамки. За рабочий цикл (пропуск материала через сушилку) разгрузочное устройство выдает одинаковое количество зерна, которое можно замерить взвешиванием. По желанию заказчика на механизме разгрузочного устройства может быть установлен счетчик числа рабочих циклов включения реле времени, которое регистрируется на пульте управления сушилки. По числу рабочих циклов также можно определить количество высушенного зерна. Затем высушенное зерно подается в шнек, приводимый в движение мотор-редуктором. Шнек подает зерно во второй поток двухпоточной нории 9, приводимой в движение мотор-редуктором, который подает его на дальнейшую обработку.

В процессе работы нории 9 одна из ее ветвей подает предварительно очищенное зерно в сушилку. Сушилка считается полностью загруженной зерном, когда его уровень в загрузочном бункере достигнет верхнего сигнализатора. При этом включается сигнальная лампочка на пульте управления, после чего подачу зерна в шахту прекращают, закрывают крышку циклона и включают вентилятор. Затем приоткрывают крышку циклона и наблюдают, чтобы не было выхода полноценных зерен из циклона, включают топочный блок и прогревают сушилку.

Температура теплоносителя в период прогрева должна быть на 20°С ниже рекомендуемой для сушки данной партии зерна. После достижения данной температуры теплоносителя включают разгрузочное устройство шахты, предварительно настроив сушилку при помощи распределителя зерновых потоков на работу по схеме «сама на себя», и работают до достижения кондиционной влажности зерна, а затем, распределяя потоки, направляют высушенное зерно на очистку, а влажное зерно после предварительной его очистки — в сушилку. Затем устанавливают рекомендуемую для данной культуры и назначения зерна температуру теплоносителя.

После заполнения шахт и выбора способа сушки зерна, в том числе температурного режима и числа рабочих циклов, сначала включают электродвигатели вентиляторов шахт, а через 5 мин вводят в работу горелку топочного блока.

В процессе сушки по показаниям приборов контролируют температуру зерна по высоте шахты на трех уровнях, теплоносителя на входе в шахту и на выходе из нее, атмосферного воздуха, а также влажность высушенного материала.