- •22. Способы нарезания зубьев червячных колес. (Лекция по тмс 5.1.5 (тулшоп))

- •5.1.5. Обработка зубьев червячных колес

- •Способ радиальной подачи

- •2. С тангенциальным движением подачи.

- •23 И 24.Источники выделения тепла при резании. Распределение тепла между стружкой, инструментом и заготовкой.(Лекция №5 «Резание» (тулшоп))

- •25. Задачи и основные этапы инженерного проектирования (Лекция 1.1.1. «Проектирование техн. Компл. Механосбор. Произв.» (тулшоп)) Лекция 1

- •1.1 Процесс инженерного проектирования

- •26. Требования к проект. Технич. Систем и этапы создания систем. (Лекция 3.2.1 и 3.2.3 «Проектирование техн. Компл. Механосбор. Произв.» (тулшоп)) Лекция 3

- •2 Методологические основы проектирования

- •2.1 Требования к проектам технических систем

- •2.3 Основные этапы создания технических систем

- •27. Виды перемещений объектов производства выделяемые при автоматизации этой функц.(лекция 2.2.3. «технолог. Компл. Автоматиз. Производства»(федин))

- •2.2.3 Автоматизация межоперационных перемещений объектов производства.

- •2.2.3.1 Классификация транспортных систем автоматических линий.

- •2.2.2.5 Механизмы поштучной выдачи заготовок. Первичное и вторичное базирование.

22. Способы нарезания зубьев червячных колес. (Лекция по тмс 5.1.5 (тулшоп))

5.1.5. Обработка зубьев червячных колес

Нарезание зубьев червячных колес осуществляется на зубофрезерных станках. Зубья фрезеруют тремя способами:

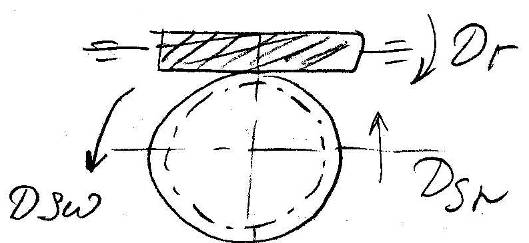

Способ радиальной подачи

Нарезание червячных колес с радиальной подачей является наиболее производительным (рис. 5.5.). Здесь, как следует из схемы нарезания, используется по существу известный принцип, обеспечивающий высокую производительность – принцип работы с минимальной длиной рабочего хода. Поэтому данный способ чаще всего используют в производстве с большим масштабом выпуска.

Рис. 5.5. – Схема фрезерования червячного колеса с радиальным движением подачи.

Однако, точность колес, нарезанных с радиальным движением подачи, невысока, поэтому при производстве точных колес он используется как предварительный. Это обусловлено следующим:

Ограниченным числом резов, приходящихся на формирование боковой стороны зуба колеса.

Срезанием части боковой поверхности зуба, что особенно проявляется при использовании многозаходных фрез с большим углом наклона витка.

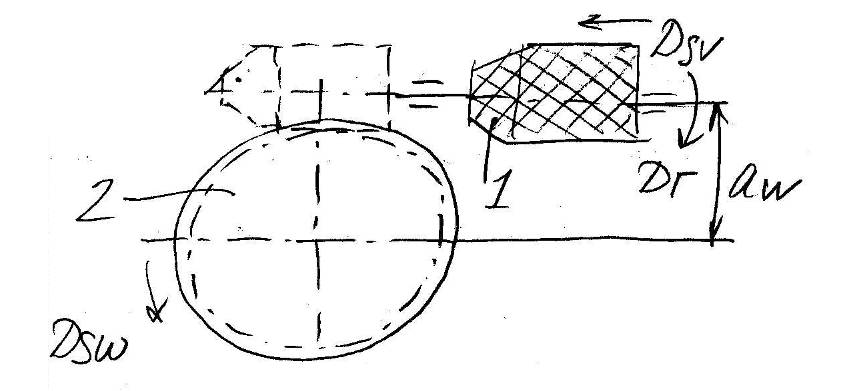

2. С тангенциальным движением подачи.

Он

осуществляется на зубофрезерных станках

с протяжным суппортом, который сообщает

фрезе одно движение подачи

![]() вдоль её оси. Фреза устанавливается на

межосевое расстояние

вдоль её оси. Фреза устанавливается на

межосевое расстояние

![]() в рабочем зацеплении и перемещается

вдоль своей оси по касательной к

делительной окружности колеса 2 (рис

5.6.).

в рабочем зацеплении и перемещается

вдоль своей оси по касательной к

делительной окружности колеса 2 (рис

5.6.).

Рис. 5.6. – Схема нарезания червячного колеса с тангенциальным движением подачи.

Для согласования осевого движения фрезы с вращением заготовки дифференциальный механизм станка сообщает столу дополнительное вращение, соответствующее по величине и направлению скорости движения подачи фрезы. Таким образом, наладка станка по сравнению со способом радиальной подачи несколько усложняется.

Для выравнивания нагрузки на зубья фрезы на её заборной части целесообразно предусмотреть конический участок. Угол конуса заборной части назначают в пределах 20-250. Цилиндрическая калибрующая часть имеет только один полный виток. Этого вполне достаточно для окончательного формообразования зубьев колеса.

Способ фрезерования зубьев с тангенциальным движением подачи по производительности уступает способу с радиальным движением, а по точности значительно превосходит его, т.к. недостатки, присущие способу нарезания с радиальным движением подачи, не имеют места. Фреза как бы «ввинчивается» в заготовку, поэтому срезания участков боковых поверхностей зубьев нет. Следует, однако, учитывать, что если колесо нарезано с тангенциальным движением подачи инструмента, то сборку передачи с архимедовы червяком не всегда удается осуществить при радиальном вводе его в зацепление с колесом. Приходится и червяк устанавливать в тангенциальном направлении, «ввинчивая» его в колесо.

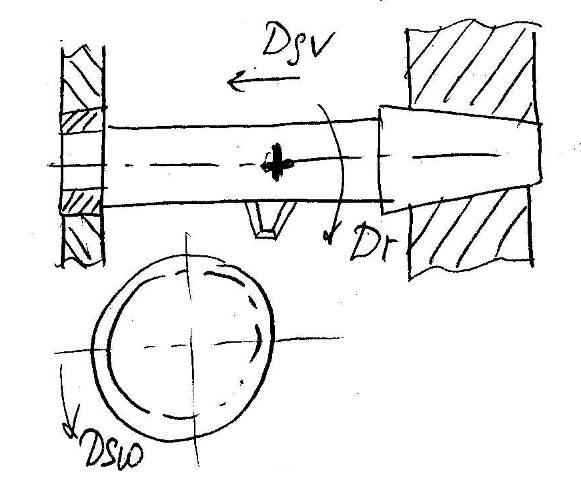

Количество резов, участвующих в профилировании боковых сторон зубьев колеса, определяется не только числами зубьев фрезы и её заходов, но, в большей степени, скоростью осевого движения подачи фрезы. Чем меньше скорость движения подачи, тем большее количество резов приходится на профилирование боковой стороны зуба колеса. Это обстоятельство позволяет нарезать червячные колеса резцом-летучкой, который представляет собой по существу один зуб червячной фрезы (рис. 5.7.).

Рис. 5.7. – Схема нарезания червячного колеса резцом-летучкой.

Нарезание колес резцами-летучками целесообразно применять в единичном и мелкосерийном производстве. Несмотря на то, что производительность процесса невысока, большие затраты времени на нарезание зубьев компенсируются резким сокращением затрат на проектирование и изготовление зуборезного инструмента. Следует помнить, что если число зубьев колеса кратно числу заходов червяка, все впадины колеса не могут быть спрофилированы при одной наладке станка. В этом случае в процессе обработки колеса приходится осуществлять дополнительное деление на зуб при остановленном станке и разомкнутой кинематической цепи деления станка. Например, если нарезается колесо с числом зубьев z2=36, сцепляющееся с трехзаходным червяком, то вначале обрабатываются 1, 4, 7, 10, 13, 16, 19, 22, 25, 28, 31 и 34-й зубья. После поворота (деления на 1/z2) заготовки формируются 2, 5, 8, 11, 14,…, 29, 32, 35-й зубья, а после следующего деления – 3, 6, 9, 12,…, 30, 33, 36-й зубья. Если число зубьев колеса и заходов червяка не кратны, процесс нарезания идет непрерывно. Например, нужно изготовить колесо с числом зубьев z2=23, сцепляющееся с трехзаходным червяком. Резец будет формировать зубья 1, 4, 7, 10,…, 19, 22 при первом обороте колеса; 2, 5, 8, 11,…, 20, 23 – при втором обороте; 3, 6, 9,…, 18, 21 – при третьем обороте колеса.

В крупносерийном и массовом производстве для чистовой обработки зубьев червячных колес применяют червячные шеверы. Обработку производят при свободном обкате шевера и колеса, т.е. при разомкнутой кинематической цепи, связывающей инструмент и заготовку. Червячный шевер – червяк, на боковой и вершинной поверхностях которого сделаны канавки для образования режущих кромок (рис. 5.8.)

Рис. 5.8. - ??????????

Узкая часть задней поверхности (ленточка f) не имеет заднего угла, это позволяет обеспечить идентичность производящей поверхности шевера и винтовой поверхности червяка, с которым будет сцепляться изготовленное колесо. Для обеспечения этой идентичности витки червяка и шевера шлифуют на одном станке при одной и той же наладке.