- •Методичні вказівки

- •Токарно-револьверного верстата мод. 1д118”

- •1. Призначення й область застосування автомата

- •2.Технічна характеристика верстата

- •3. Кінематика і устрій окремих вузлів верстата

- •4. Проектування технологічного процесу обробки деталей на автоматі

- •4.1 Загальні рекомендації

- •4.2. Встановлення послідовності переходів

- •5. Настроювання верстата

- •6. Проектування профілю кулачків

- •7. Складання циклограм

- •8.Приклад складання операційної карти обробки деталі "пробка"

- •9. Допоміжний інструмент

- •Додаток а

- •Література

- •1. Призначення й область застосування автомата ........................ 2

- •Обробки деталей на верстаті...................................................... 11

- •Додаток....................................................................................... 48

5. Настроювання верстата

Розрахунок налагодження ведеться в наступній послідовності:

1. В операційній карті обробки (форма 8, ДСТ 3.1404-74) креслять ескізи переходів і записують код та найменування допоміжного, різального і вимірювального інструментів.

2. На ескізах переходів державки та інструменти зображують в кінці робочого ходу. При цьому перевіряють розміщення державок, інструмента, супортів: чи не заважають вони один одному.

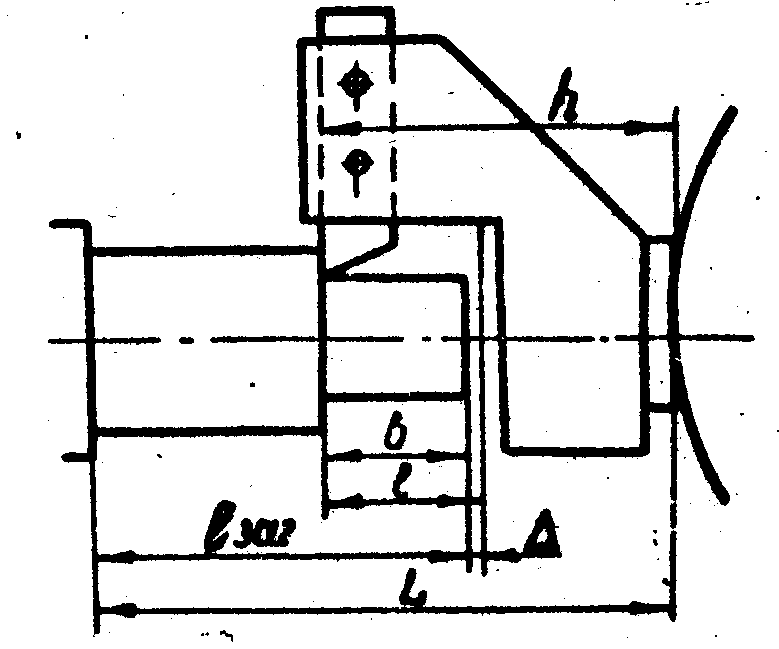

3. Розраховують робочі ходи інструментів. Робочий хід інструмента li (рис. 6) - це хід інструмента із швидкістю робочої подачі різання:

li = bi + , (2)

де: bi - довжина проточування чи відстань інструмента в кінцевому положенні від правого торця деталі для даного переходу; - шлях різця зі швидкістю робочої подачі при підході до деталі. Передбачається, щоб уникнути удару інструмента об заготівку наприкінці швидкого підведення і приймається = 0,5...1 мм.

Рис. 6. Визначення відстані від цанги до револьверної голівки

При поперечній подачі (фасонній обробці і відрізанні) робочий хід інструмента дорівнює половині різниці діаметрів на початку і кінці обробки плюс = 0,2...О,6 мм.

При роботі відрізними різцями робочий хід додатково збільшується на величину перебігу різця, вибрану в залежності від матеріалу і ширини різця (табл. 1).

При свердлуванні робочий хід свердла дорівнює глибині свердлування плюс висота конуса свердла ( 0,3D), плюс = 0,4...1 мм.

При нарізуванні різьблення хід інструмента дорівнює довжині різьблення плюс 2...3 кроки різьблення, що нарізається.

Таблиця 1. Величина перебігу відрізного різця

-

Оброблюваний матеріал

Ширина відрізного різця b, мм

0,5

1

1,5

2

2,5

3

Перебіг за вісь, мм

Сталь

0.3

0,4

0,5

0,7

0,8

1

Латунь

0,4

0,5

0,6

0,8

1

1,1

4. Вибирають швидкості різання Vi (м/хв) для кожного переходу в залежності від матеріалів оброблюваної деталі й інструмента, характеру переходу (табл. П.4) і розраховують частоту обертання шпинделя, об/хв:

![]() ,

(3)

,

(3)

де: di - діаметр оброблюваної поверхні, мм.

Уточнюють для кожного переходу частоти обертання шпинделя по ряду фактично наявних на автоматі, підбираючи найближчі менші значення відповідно при використанні конкретних змінних шестерень коробки швидкостей nфі.

Фактичні швидкості різання визначаємо по обраних частотах обертання шпинделя, м/хв:

![]() .

(4)

.

(4)

Так як різні переходи виконуються при різних частотах обертання шпинделя, то кількість оборотів шпинделя, що необхідна для виконання окремих робочих переходів, непропорційна витратам часу для виконання цих переходів. Тому потрібно визначити приведені значення кількості (не частоти!) обертів шпинделя, що пропорційні витраті часу на переході, множенням кількості оборотів шпинделя, необхідного для .виконання даного переходу, на коефіцієнти приведення Кі. Ці коефіцієнти визначаються відношенням основної частоти обертання шпинделя посн, при якій виконується більшість переходів, до частоти ni, при якій виконується даний перехід:

![]() .

(5)

.

(5)

5. Вибирають величини подач si (мм/об) шпинделі в залежності від необхідної шорсткості, оброблюваного матеріалу і характеру обробки (табл. П.5).

Подача при нарізуванні різьблення дорівнює кроку різьблення.

6. Кількості оборотів шпинделя npi (про), що необхідні для виконання окремих робочих переходів, визначають по формулі:

![]() /

(6)

/

(6)

Сума приведених кількостей оборотів шпинделя, необхідних для виконання несполучених переходів,

![]() (7)

(7)

7. Попередньо визначають час циклу обробки. Час tp (c) , витрачений на виконання робочих переходів:

![]() .

(8)

.

(8)

Загальна тривалість циклу обробки Т (с):

Т = tp + tx, (9)

де : tx - час, що витрачений на виконання холостих ходів.

Згідно паспорта автомата чи розрахунком за кінематичною схемою визначається час розтискання цанги, подачі і затиску матеріалу tп, час індексації револьверної голівки tг (табл. П.2).

Час відводу відрізного і фасонного різців приймають рівним 0,03Т для кожного різця (тобто 0,03 від тривалості циклу). Крім того, при необхідності враховують час вистою різців при зачищенні (tз = 0,5 с на кожен інструмент) і час на введення і вивід свердла.

8. Визначають числа сотих часток повного повороту кулачків на 3600 для виконання холостих і робочих переходів. За час одного циклу обробки кулачок з розподільним валом робить один оберт, тобто повертається на 100 поділок (сотих часток), що відповідає повороту на 360°.

Кількість сотих повного повороту для виконання холостих ходів вибирається в залежності від часу обробки деталі Т по табл. 2.

Таблиця 2.Число сотих кулачка, що приходиться на допоміжні рухи

Рух |

Час обробки однієї деталі, с |

|||||

8-16 |

17-20 |

22-32 |

34-65 |

66-100 |

101-270 |

|

Подача і затиск прутка |

13-7 |

6 |

5-4 |

3 |

2 |

1 |

Перше перемикання револьверної голівки |

9-5 |

4 |

3 |

2 |

2 |

1 |

Кожне наступне перемикання револьверної голівки |

9-5 |

4 |

4 |

3 |

3 |

3 |

На зачищення поверхні наприкінці роботи інструмента дається 5 сотих, на відвід відрізного і фасонного різців - по 3 сотих, на введення і вивід свердла - 3 сотих.

Спочатку визначають загальну кількість сотих повного оберту на виконання всіх несуміщених холостих ходів і допоміжних рухів. Потім знаходять загальну кількість сотих часток обороту кулачка, що приходиться на несуміщені робочі ходи:

Порівн = 100 - Сх. (10)

Кількість сотих, що приходиться на кожен робочий перехід, визначають пропорційно числу оборотів nрі , що приходиться на даний робочий перехід:

![]() .

(11)

.

(11)

Соті частки обороту для виконання робочих і холостих несуміщених переходів, що наростають у строгій послідовності процесу виготовлення деталі, розміщають в межах від нуля до ста сотих, тобто в межах одного робочого циклу.

Соті частки для суміщених переходів розміщаються в межах переходу, що їх перекриває.

9. Визначають продуктивність автомата. Повна кількість оборотів

шпинделя, необхідна для виготовлення однієї деталі, визначається по формулі, об:

![]() .

(12)

.

(12)

Тривалість виготовлення однієї деталі, с:

![]() .

(13)

.

(13)

Згідно паспорта автомата чи по таблицях [5; 6] вибираємо найближчий фактичний час виготовлення однієї деталі Тф і відповідні йому змінні колеса розподільного вала.

Циклова продуктивність автомата

![]() .

(14)

.

(14)

10. Визначають відстані від револьверної голівки до торця шпинделя наприкінці кожного переходу. Довжина заготівки визначається по формулі, мм:

lзаг = lа + b + 5, (15)

де: la - довжина деталі; b - ширина відрізного різця; 5 – відстань між торцем шпинделя і відрізним різцем, мм.

Відстань від револьверної голівки до торця шпинделя з урахуванням розмірів державок визначаються по формулі, мм:

Li = lзаг – bi + hi , (16)

де: hi - відстань від площини крайки різця, що ріже, до револьверної голівки, обумовлене розміром оправлення для даного переходу (див. рис. 6).

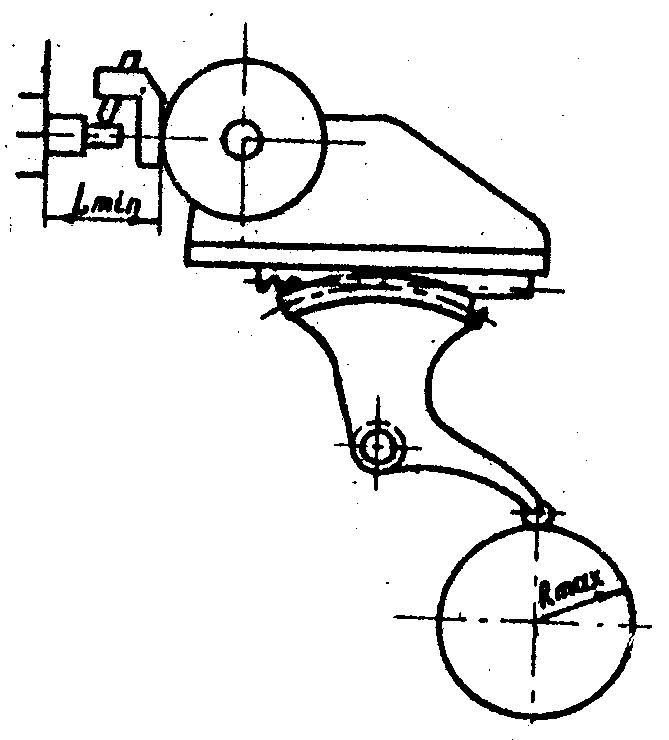

1 1.

Визначають радіуси кулачків. При

визначенні радіусів кулачка револьверної

голівки виходять з наступної умови:

положення супорта відносно торця

шпинделя (рис. 7) залежить від положення

ролика на дисковому кулачку. Якщо ролик

займає положення, що відповідає

найбільшому радіусу кулачка Rmax

, то відстань револьверної голівки від

торця шпинделя Lmin буде

мінімальною.

1.

Визначають радіуси кулачків. При

визначенні радіусів кулачка револьверної

голівки виходять з наступної умови:

положення супорта відносно торця

шпинделя (рис. 7) залежить від положення

ролика на дисковому кулачку. Якщо ролик

займає положення, що відповідає

найбільшому радіусу кулачка Rmax

, то відстань револьверної голівки від

торця шпинделя Lmin буде

мінімальною.

Рис. 7. Схема для визначення радіуса-вектора кулачка на початку і наприкінці переходу

Перед визначенням початкових Rні та кінцевих Rki радіусів для кожного переходу порівнюють Lmin із значенням [Lmin] , узятим з технічної характеристики верстата.

Якщо Lmin [Lmin ], то на цьому переході необхідно застосувати державку з більшим вильотом, щоб виконувалась умова Lmin [Lmin ], або це досягається:

а) подачею револьверного супорта вперед регулювальним гвинтом;

б) висуванням державок із гнізд револьверної голівки;

в) збільшенням вильоту інструмента з державок;

г) збільшенням залишку прутка в шпинделі після відрізки.

Якщо Lmin лежить у межах від [Lmin] до [Lmax ], Rк приймають рівним максимальному радіусу Rmax заготівки кулачка, вибраному по характеристиці автомата.

Для інших переходів величину Rki визначають по формулі:

Rki = Rmax – (Li – Lmin) (17)

Якщо Lmin [Lmin ], що може бути при обробці довгих деталей, то кінцеві радіуси кулачка револьверного супорта розраховують по формулі:

Rki = Rmax – (Li –[ Lmin]) (18)

При обробці особливо довгих деталей, якщо Lmin значно більше[Lmax], приходиться, відповідно, зменшувати найбільший радіус кулачка Rmax , при цьому найбільший хід револьверної голівки також зменшується.

Початкові радіуси Rні для всіх переходів розраховують з урахуванням передатних відношень важелів:

Rні = Rкі – li I (19)

де: li - робітник хід інструмента; I - передатне відношення важелів.

Радіус кулачка, на якому відбувається подача і затискання матеріалу беруть рівним початковому радіусу наступного робочого переходу.

При визначенні радіусів кулачків поперечних супортів потрібно мати на увазі, що найбільший. радіус цих кулачків відповідає Rmax , коли вершини різців доходять до осьової лінії прутка.

Найбільший радіус кулачків переднього і заднього супортів визначаємо з урахуванням величини, на яку фасонні різці не доходять до осі шпинделя, тобто

Rki = Rmax – ri (20)

де: ri - найменший радіус деталі після обробки фасонним різцем.

Початкові радіуси кулачків визначимо по формулі (19) вирахуванням з Rki величин робочих ходів інструментів li при врахуванні передатних відношень важелів.

Всі отримані дані заносять в операційну карту обробки (форма 9, ДСТ 3.1404-74).