- •Лабораторный практикум по резанию древесины и дереворежущему инструменту

- •210200, 260200 Всех форм обучения

- •Введение

- •1.4. Типовые вопросы входного контроля.

- •Работа 2. Наблюдение процесса стружкообразования при различных исходных условиях резания

- •2.4. Типовые вопросы входного контроля.

- •Работа 3. Шероховатость фрезерованной поверхности и геометрия срезаемого слоя

- •3.3. Подготовка к работе

- •3.4. Типовые вопросы входного контроля

- •3.5. Порядок выполнения работы

- •3.6. Методические указания к этапам работы

- •Лабораторные работы по дереворежущему инструменту

- •1 − Твердосплавная пластина; 2 − галтель припоя;

- •3 − Корпус зуба.

- •Работа 6. Анализ конструкции цельных насадных затылованных профильных фрез

- •6.4 Типовые вопросы входного контроля.

- •Работа 7. Анализ конструкции сборных фрез

- •7.4. Типовые вопросы входного контроля:

- •7.6. Порядок выполнения работы

- •7.7. Методические указания к выполнению работы

Работа 7. Анализ конструкции сборных фрез

7.1. Цель работы. Выявить конструктивные элементы сборной фрезы, усвоить назначение каждого элемента; оценить надёжность крепления режущего элемента фрезы (ножа) в корпусе.

7.2. Задание на работу. Для сборной фрезы, выданной индивидуально каждому студенту, определить основные ее параметры; выполнить эскизы фрезы в сборке в двух проекциях, клина и ножа; рассчитать силы, действующие на нож при вращении фрезы, и надёжность его крепления в корпусе; установить технологическое назначение фрезы и соответствие её конструкции предъявляемым требованиям.

7.3. Подготовка к работе. Студенту необходимо перед проведением работы:

- изучить содержание работы по настоящему пособию (п. 7.5);

- изучить содержание журнала выполнения работы;

- проверить свою готовность к работе, ответив на вопросы входного контроля.

7.4. Типовые вопросы входного контроля:

1) Каковы преимущества сборных фрез перед цельными фрезами?

2) Какие требования предъявляются к конструкции сборной фрезы?

3) Какая сила, действующая на нож, стремится выбросить его из корпуса?

4) Какие силы удерживают нож в корпусе?

5) По какой силе следует вести расчет прочности крепежных винтов?

7.5. Конструкция и параметры сборной фрезы. Основными частями сборных фрез (рис. 31) являются корпус и сменные режущие ножи. Корпус изготавливают из конструкционных сталей (марок 40Х или 45Х), высокопрочного алюминиевого сплава (Д16Т) или титана, а режущие элементы – из инструментальных и быстрорежущих сталей или твердого сплава. Это позволяет экономить дорогостоящие инструментальные материалы, увеличить срок службы инструмента (его долговечность). К достоинствам сборных фрез, по сравнению с цельными, следует отнести и сохранение постоянства диаметра резания в течение всего периода их эксплуатации.

Вместе с тем, сменность режущих элементов предъявляет такие требования к конструкции фрезы, как быстрота, точность и надежность крепления режущих элементов в корпусе.

Сборные фрезы отличаются большим разнообразием конструктивных решений. В данной лабораторной работе изучаются наиболее распространенные сборные цилиндрические фрезы – ножевые головки.

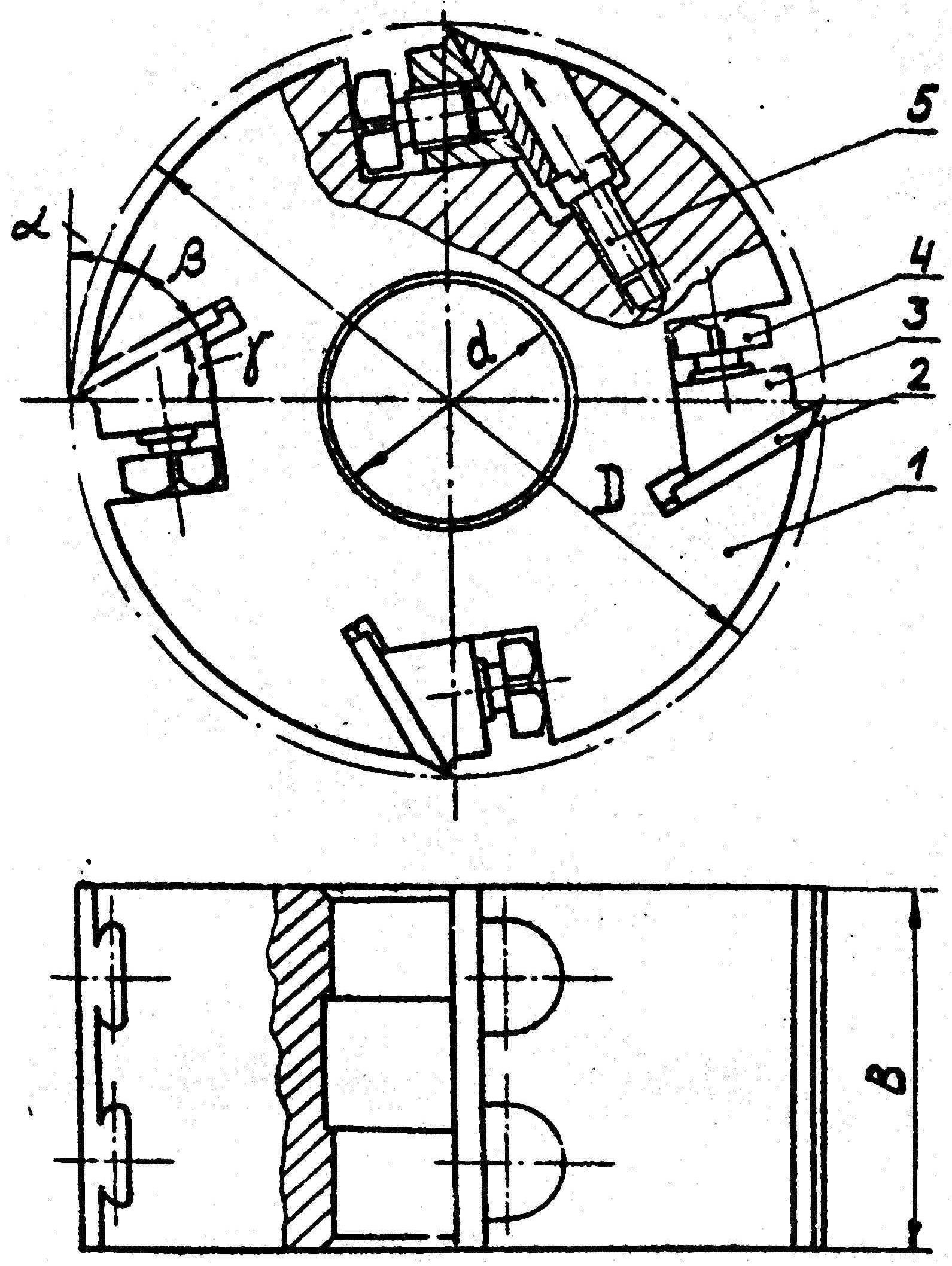

Рис. 31. Сборная насадная цилиндрическая фреза: 1 – корпус;

2 – нож; 3 – клин; 4 – винт распорный; 5 − винт регулировочный

Корпус ножевой головки представляет собой цилиндр с пазами и посадочным отверстием. В пазах закрепляют плоские ножи. Посадочное отверстие служит для сопряжения фрезы со шпинделем станка.

Основными параметрами, характеризующими сборные насадные цилиндрические фрезы, являются: диаметр резания D; диаметр посадочного отверстия d; ширина B, число ножей Z, контурные углы резания α, β, γ.

На рис. 31 показан клиновой зажим ножа. В корпусе фрезы 1 выполнен клиновой паз, в который вставлены нож 2 и клин 3 с распорным винтом 4. Закрепление ножа производится вывинчиванием винта 4 и клина 3 до упора в стенку паза.

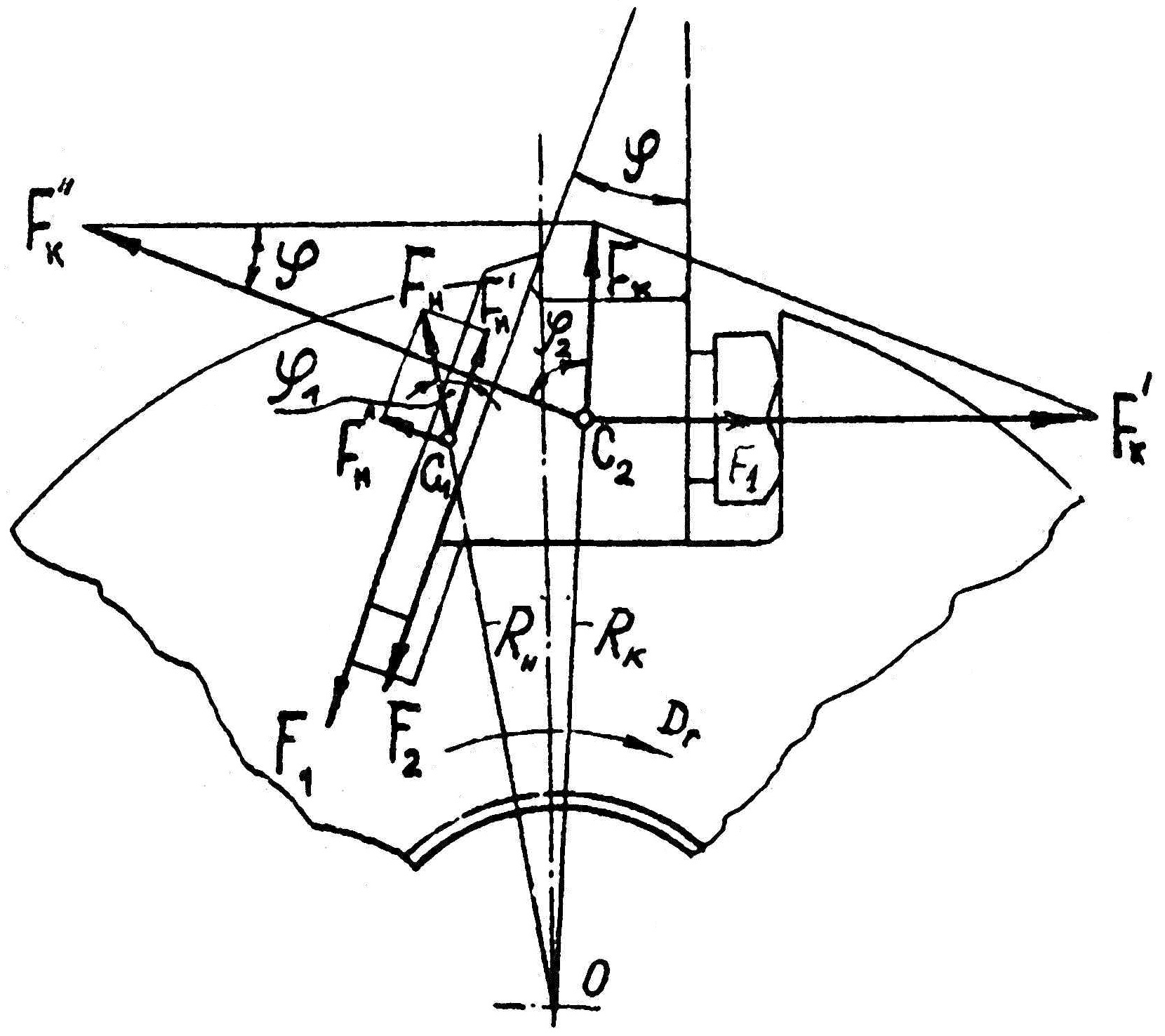

При вращении фрезы на нож действует центробежная сила Fн (рис. 32)

Fн = mн ω2 Rн , Н

ω = π n / 30, c-1,

где mн - масса ножа, кг;

ω - угловая скорость, с-1;

Rн - расстояние от оси фрезы до центра массы ножа, м.

Рис. 32. Схема сил при клиновом закреплении ножа

Составляющая Fн' силы Fн стремится выбросить нож из паза; а составляющая Fн'' - прижать нож к стенке паза:

Fн'= Fн cos φ1

Fн''= Fн sin φ1,

где φ1 - угол между радиусом, проведенным в центр массы ножа, и передней поверхностью ножа.

Сопротивляются выбросу ножа из паза силы трения о корпус F1 и о клин F2. Для надёжного закрепления ножа должно удовлетворяться следующее равенство

F1 + F2 – α Fн' = 0,

где α - коэффициент запаса; α ≥ 4.

На клин при вращении действует центробежная сила Fк

Fк = mк ω2 Rк,

где mк - масса клина, кг;

Rк - расстояние от оси фрезы до центра массы клина С2, м.

Разложим силу Fк на две составляющих Fк' и Fк'', нормальные к опорным боковым поверхностям клина.

Из рис. 32, по теореме синусов, следует:

Fк'= Fк sin φ2 / sin φ ; Fк''= Fк sin (φ2 + φ) / sin φ,

где φ - угол клинового паза;

φ2 - угол между радиусом, проведенным в центр массы клина, и нормалью к его опорной поверхности.

Силы трения, удерживающие нож в корпусе F1 и F2

![]() ;

;

![]() .

.

В

работе для расчетов можно принять

![]() .

При гладких контактирующих поверхностях

.

При гладких контактирующих поверхностях

![]() ,

при насеченных

,

при насеченных

![]()

Для надежного закрепления ножа силы трения, удерживающие нож в корпусе, должны быть больше силы вытягивания ножа Fн' не менее, чем в 4 раза, т. е. коэффициент запаса α должен быть:

![]() .

.

Достоинством

клинового крепления является то, что с

увеличением частоты вращения фрезы

возрастает не только сила, выбрасывающая

нож, но и силы трения. Поэтому монтажное

усилие на распорном винте 4 не должно

быть большим: достаточно силы в 10-20 Н на

ключе с длиной рукоятки 100 мм, чтобы

обеспечить закрепление ножа в статике

силой F1.

При вращении фрезы нож удерживается

клином, а усилие со стороны распорных

винтов создает дополнительный запас

надежности крепления. Распорные винты

проверяют на прочность при сжатии силой

![]() ,

где i

- число распорных винтов на одном клине.

,

где i

- число распорных винтов на одном клине.

На рис. 31 показано устройство для регулировки ножа при настройке фрезы по диаметру резания посредством регулировочных винтов 5. Такое устройство позволяет перемещать нож лишь в направлении его выдвижения из корпуса. Как правило, имеется два регулировочных винта по длине паза. Поворачивая винты 5, производят выставку ножей по диаметру, а также добиваются их параллельности оси инструмента. Винт с буртиком (рис. 33, а) или со специальной плоской головкой (рис. 33, б) обеспечивает перемещение ножа в обоих направлениях, но требует специальных прорезей в ноже. Это решение используется в толстых ножах, оснащенных пластинами из быстрорежущих сталей или твердых сплавов.

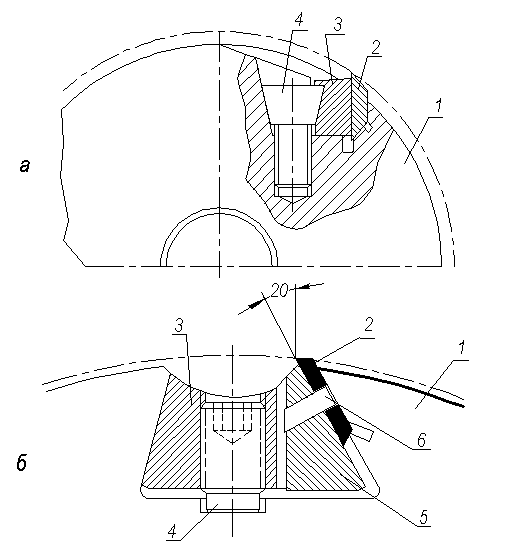

Некоторые конструкции сборных фрез с поворотными неперетачиваемыми пластинами показаны на рис.34.

Рис. 34. Сборные фрезы с механическим креплением поворотных неперетачиваемых пластин: а – по ТУ 2-035-1005-86;

б – повышенной безопасности; 1 – корпус; 2 – пластина твёрдого

сплава; 3 – клин; 4 – винт; 5 – подклинок; 6 – штифт безопасности

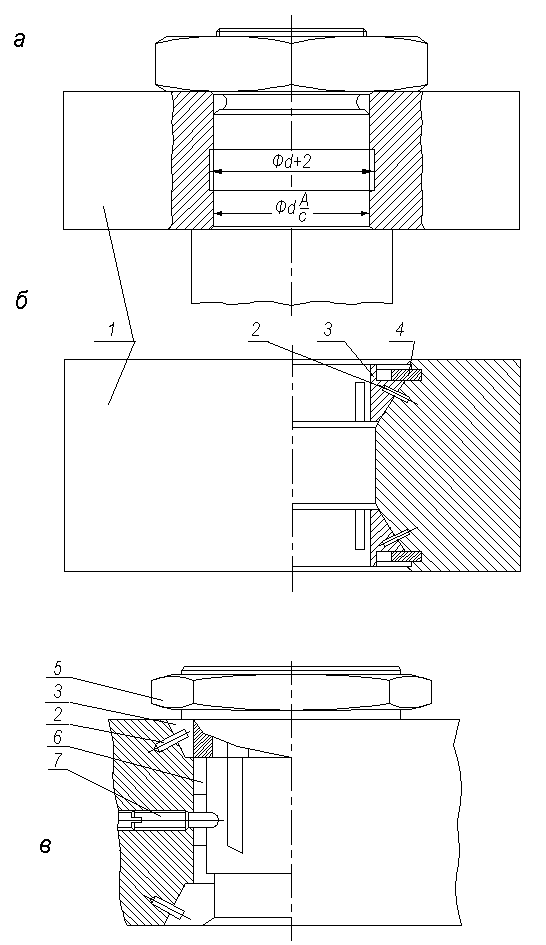

Устройства для закрепления фрезы на шпинделе станка должны обеспечивать соосность фрезы и шпинделя, быстроту съёма и монтажа фрезы, надёжную передачу крутящего момента без проворачивания фрезы относительно шпинделя.

При непосредственной посадке на шпиндель фреза закрепляется на шпинделе гайкой (рис.35,а). Крутящий момент передаётся от шпинделя за счёт сил трения корпуса фрезы о гайку и буртик. Направление резьбы выбирается противоположным направлению вращения шпинделя для предотвращения самооткручивания гайки. Посадочное отверстие имеет обычно два опорных пояска, выполненных по скользящей посадке. При закреплении фрезы возможна её несоосность со шпинделем, равная величине зазора в посадке.

Для уменьшения несоосности и увеличения начального зазора в посадке, облегчающего монтаж фрезы на шпинделе, применяют конические цанги. Закрепление фрезы осуществляется гайкой, наворачиваемой на резьбовой конец шпинделя (рис.35,б) при использовании двух укороченных цанг. До закрепления фрезы цанги удерживают в корпусе посредством стопорных колец. При использовании обычной и укороченной цанг (рис.35,в) гайка наворачивается на резьбовой конец обычной цанги. Для предотвращения проворачивания цанги относительно корпуса она фиксируется цилиндрическим штифтом. При закреплении фрезы цанги вдавливаются вглубь конической части посадочного отверстия корпуса, сжимаются и плотно охватывают шпиндель. Происходит одновременно и самоцентрирование фрезы, и её закрепление. Крутящий момент от шпинделя к цанге передаётся за счёт сил трения по цилиндрической поверхности, а от цанги к фрезе – за счёт сил трения по конической поверхности.

Иногда для более надёжного предотвращения проворачивания фрезы относительно шпинделя в корпус вворачивают установочный винт, сферический конец которого входит в продольный паз шпинделя.

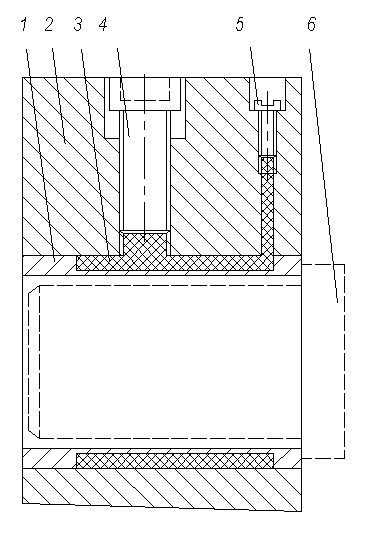

Повышенную точность центрирования даёт применение гидравлического закрепления фрез на шпинделе (рис.36). Установочная поверхность тонкостенной втулки 1, запрессованной в корпус фрезы 2, является одновременно и зажимающей. Первоначальный зазор между втулкой 1 и шпинделем 6 выбирается за счёт упругой деформации стенки втулки под давлением жидкости 3. Это давление может быть создано перемещением плунжера 4, либо специальным насосом, подающим жидкость через штуцер. При снятии фрезы со шпинделя давление жидкости уменьшают вывинчиванием винта 5.

Рис.35. Варианты крепления насадных фрез на шпинделе станка:

а – посадочным отверстием; б – посредством 2-х укороченных цанг;

в – посредством обычной и укороченной цанг; 1 – корпус фрезы;

2 – штифт конический; 3 – цанга укороченная; 4 – кольцо стопорное;

5 – гайка; 6 – цанга; 7 – винт установочный

Рис.36. Схема гидравлического закрепления фрезы

на шпинделе