- •Лабораторный практикум по резанию древесины и дереворежущему инструменту

- •210200, 260200 Всех форм обучения

- •Введение

- •1.4. Типовые вопросы входного контроля.

- •Работа 2. Наблюдение процесса стружкообразования при различных исходных условиях резания

- •2.4. Типовые вопросы входного контроля.

- •Работа 3. Шероховатость фрезерованной поверхности и геометрия срезаемого слоя

- •3.3. Подготовка к работе

- •3.4. Типовые вопросы входного контроля

- •3.5. Порядок выполнения работы

- •3.6. Методические указания к этапам работы

- •Лабораторные работы по дереворежущему инструменту

- •1 − Твердосплавная пластина; 2 − галтель припоя;

- •3 − Корпус зуба.

- •Работа 6. Анализ конструкции цельных насадных затылованных профильных фрез

- •6.4 Типовые вопросы входного контроля.

- •Работа 7. Анализ конструкции сборных фрез

- •7.4. Типовые вопросы входного контроля:

- •7.6. Порядок выполнения работы

- •7.7. Методические указания к выполнению работы

3.5. Порядок выполнения работы

1) Из штабеля подобрать образец в соответствии с заданием; ознакомиться со станком и определить, с какой точностью на нем установлены ножи. Заполнить форму 4.1.

2) Настроить станок на заданный режим фрезерования, профрезеровать образец и отобрать 10 стружек для измерений. (позиции 1 и 2 выполняются с участием мастера).

3) Определить размеры стружек (длину и среднюю толщину) для заданной скорости подачи.

Сопоставить размеры срезаемого слоя и стружки и сделать вывод о возможных причинах их расхождения.

4) Определить фактическую длину волн на фрезерованной поверхности расчётным путём по кинематическим неровностям и по фактическим измерениям кинематических неровностей разрушения.

5) Определить шероховатость фрезерованной поверхности расчетным путем по кинематическим неровностям и по фактическим измерениям кинематических неровностей и неровностей разрушения.

6)

Результаты определения шероховатости

фрезерованной поверхности представить

графически в виде зависимостей

![]() ,

,

![]() и

и

![]() .

.

Форма 3.1. Условия проведения эксперимента

|

Характеристика |

Метод определения |

Величина |

О |

Порода П Влажность W, % |

Визуально

|

10 |

И |

Диаметр резания D, мм Число установленных ножей Z, шт Точность установки ножей τр, мм |

По паспорту станка То же Замерить индикатором |

128

2 |

С |

Частота вращения ножевого вала n, мин-1 Скорость

главного движения резания

Скорость

подачи

Скорость

подачи

Глубина фрезерования t, мм |

По паспорту станка

По заданию бригады По индивидуальному заданию По заданию для бригады |

4500 |

Примечание: О – опытный образец (заготовка); И – инструмент режущий;

С – станок.

3.6. Методические указания к этапам работы

1) Точность установки ножей характеризуется разностью радиусов резания первого и второго ножа τр. Измеряют τр индикатором, закрепленным на магнитной стойке. Индикатор устанавливается так, чтобы его ось была направлена по радиусу ножевого вала, а измерительный наконечник едва касался режущей кромки ножа на середине рабочего участка. Поворачивая ножевой вал от руки в направлении, противоположном рабочему вращению, следует зафиксировать крайнее отклонение стрелки индикатора при проходе первого ножа, а затем – при проходе второго ножа. Разница между отклонениями стрелки и определяет величину τр с точностью до 0,01 мм.

2) Настраивают станок на глубину фрезерования маховичком по шкале перемещения стола и контролируют по индикатору. Скорость подачи устанавливается на пульте станка.

При фрезеровании на каждой скорости подачи первоначально отбирают 15-20 стружек, из которых для измерений оставляют 10 штук. При этом следует иметь в виду, что из-за неточности установки ножей (которая характеризуется величиной τр) стружки должны получаться двух групп толщин, отличающихся друг от друга, приблизительно на двойную величину точности установки ножей, т. е. на 2τр. Поэтому для более точного определения усредненного значения толщины стружки следует подобрать одинаковое число стружек каждой группы и после этого вычислить среднеарифметическое значение толщины отобранных таким образом стружек.

3) Длина 10 стружек измеряется масштабной линейкой с точностью 0,5 мм. Среднеарифметическая величина фактической длины стружки lс.ср. записывается в форму 4.2. В эту же форму записывается средняя толщина стружки ac.сp., вычисленная как среднеарифметическая величина толщины 10 стружек, замеренная индикатором на середине их длины с точностью до 0,01 мм.

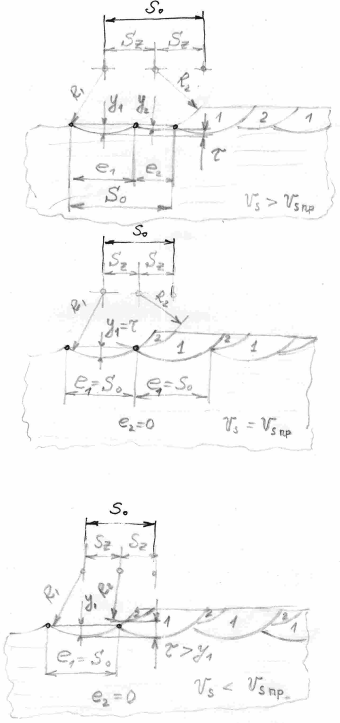

4) При фрезеровании двумя ножами, установленными с точностью τр = R1 – R2, срезаются неодинаковые по объему слои и могут формироваться на поверхности образца волны разной длины; первый нож, имеющий больший радиус резания R1, срезает большие по объему слои и оставляет более длинные и глубокие волны (рис. 11, а). В этом случае число формирующих поверхность ножей Zф =2. В сумме длинная e1 и короткая e2 волны составляют подачу на оборот:

e1 + e2 = S0 , e1 = Sz + D τр / Sz , , e2 = Sz - D τр / Sz .

Разность между глубиной большей y1 и меньшей y2 волн равна τр:

τр = y1 + y2 .

Увеличение τр будет вызывать увеличение глубины волны y1 и удлинение волны e1 и соответствующее уменьшение глубины волны y2 и длины ее e2 до тех пор, пока второй нож не перестанет принимать участие в формировании обработанной поверхности, хотя и будет срезать слои в толще удаляемого припуска. Этот переходный момент наступит тогда, когда величина τр сравняется с глубиной волны (высотой гребня), оставляемой одним ножом (рис. 11, б), т. е. будет Zф =1. Длина волны e1 = S0, e2 = 0 .

На практике точность установки ножей τр для данного эксперимента не меняется (τр = const), а меняется скорость подачи vs. При этом переходном случаю будет соответствовать и переходная скорость vs пр (м/мин):

vs

пр =![]() .

.

При «плохой» установке ножей τр > y1 (рис. 11, в) или при vs <vs пр, второй нож не оставляет волны на обработанной поверхности, e1 = 0; хотя и срезает слой меньшей толщины (на величину 2 τр). В этом случае число ножей, формирующих поверхность Zф =1. Длина волны e1 = S0.

в

а

б

Рис. 11. Кинематические неровности на фрезерованной поверхности:

а – образование волн двумя ножами τр < y1; б – образование волн при τр = y1;

в – образование волн одним ножом τр > y1.

Форма 4.2. Определение размеров срезаемого слоя стружки,

при

![]() =

… м/мин

=

… м/мин

Параметр |

Метод определения |

Величина |

Угол входа φвх, град. |

φвх = arcsin(Sz / 2R) |

|

Угол выхода φвых, град. |

φвых = arccos( R – t) / R |

|

Угол контакта φк , град. |

φк = φвх + φвых |

|

Длина срезаемого слоя l, мм |

l= πDφк / 360° |

|

Толщина срезаемого слоя aср, мм Длина стружки средняя lс.ср, мм Толщина стружки средняя aс.ср. , мм |

aср = Sz t / l

Замером 10 стружек линейкой Замером 10 стружек индикатором |

|

Выводы: 1.Длина срезаемого слоя l больше, меньше длины стружки lс (ненужное зачеркнуть). 2.Толщина срезаемого слоя aср больше, меньше толщины стружки ac.cp.

Форма 4.3. Определение числа ножей, формирующих обработанную поверхность

Наименование величин |

Метод определения |

Величина, при , м/мин |

|||

8 |

12 |

16 |

24 |

||

Подача на оборот S0, мм/об

|

S0 = 1000 vs / n

|

|

|

|

|

Подача на нож (зуб) Sz, мм/нож

|

Sz = S0 / Z |

|

|

|

|

Длина волны е, мм

|

Замеряется линейкой |

|

|

|

|

Глубина

волны

|

y= e2/(4D)

|

|

|

|

|

Число резцов, формирующих поверхность, Zф ,шт |

Сравниваем е с S0 и Sz

|

|

|

|

|

Вывод: Второй нож начинает формировать поверхность фрезерования:

по опытным данным − при vs > … м/мин,

по расчетным данным − при vs пр = … (м/мин).

Фактическую длину волны измеряют металлической линейкой: определяют длину участка фрезерованной поверхности, на котором расположено 10 волн, и делят её на 10 (рис. 12).

Рис.12. Измерение длины волны на фрезерованной поверхности

Чтобы видеть волны более отчетливо, рекомендуется установить образец так, чтобы свет на фрезерованную поверхность падал возможно более полого.

Число резцов, формирующих поверхность, можно установить, исходя из следующего правила: если e ≈ Sz , то оба ножа формируют поверхность; если e ≈ S0, то формировал поверхность один нож.

Результаты работы по этому этапу для всей бригады записывают в форму 4. 3.

Здесь же необходимо сопоставить расчетное значение переходной скорости подачи vs пр с фактическим диапазоном скоростей подачи, в котором начал формировать поверхность второй нож.

5) По ГОСТ 7016-82 шероховатость поверхности древесины характеризуется несколькими параметрами. Для характеристики фрезерованной поверхности используют параметр Rmmax - среднее арифметическое высот отдельных наибольших неровностей на поверхности:

![]() .

.

Выполнив

по три измерения глубины волн и неровностей

разрушения

![]() находят

находят

![]() и

и![]() .

.

Величины на фрезерованной поверхности измеряют при помощи микроскопа ТСП-4 (теневое сечение профиля).

Оптическая

схема прибора (рис. 13, а)

из осветителя и микроскопа наблюдения,

оси которых составляют углы α + β = 90°,

причём биссектриса является нормалью

к поверхности А-А. В фокальной плоскости

окуляра микроскопа a'

b'

, величина

ab,

равная h,

увеличивается до размера H,

в зависимости от увеличения объектива

микроскопа, а Hmax

=

![]() ,

где N –кратность

увеличения объектива микроскопа.

,

где N –кратность

увеличения объектива микроскопа.

Рис.13. Микроскоп ТСП-4: а – оптическая схема; б – общий вид: 1 – стойка; 2 – кронштейн; 3 – тубус осветителя; 5 – исследуемый образец; 6 – барашек; 7 – объектив; 8 – винт; 9 – гайка; 10 – окуляр-микрометр; 11 – отсчётный барабан; 12 – окуляр; 13 – сменный нож; 14 – рукоятка; 15 – винт; 16 – гайка

Прибор ТСП-4 (рис. 13, б) состоит из стойки 1 с двумя опорами, на которой крепится подвижный кронштейн 2 с двумя обоймами. В обоймах помещены тубус микроскопа наблюдения 3 и тубус осветителя 4. Перемещение тубусов перпендикулярно плоскости образца 5, для центрирования измеряемой неровности в плоскости окуляра, осуществляется вращением барашка 6. В нижнюю часть микроскопа ввинчиваются сменные объективы 7. Грубая наводка микроскопа на резкость изображения производится поступательным перемещением тубуса 3, который фиксируется винтом 8. Точная наводка осуществляется вращением гайки 9. В верхней части микроскопа установлен окуляр-микрометр 10 с отсчётным барабаном 11. Вращение барабана позволяет перемещать перекрестие и двойную визирную отметку.

Нож 13 прибора (лезвие бритвы), создающий тень, перемещается эксцентриковым устройством при повороте рукоятки 14 против часовой стрелки, исключая врезание ножа в древесину. Установка ножа в рабочее положение осуществляется винтом 15 и гайкой 16.

Метод измерения, предложенный проф. Б.М. Буглаем, основан на принципе получения профиля поверхности методом теневого сечения неровности (“тень от ножа”) и измерения длины тени. На пути параллельного пучка света (см. рис. 13, б), выходящего из осветителя 4, помещается нож 13 с острым прямолинейным лезвием. Лезвие ножа свободно лежит на исследуемой поверхности 5, опираясь на наибольшую неровность. Профиль неровности (тень) рассматривается через окуляр 12 микроскопа, а численная величина неровности замеряется по окуляр-микрометру 10.

Порядок работы при измерении неровностей разрушения следующей:

а) Визуально выделить на фрезерованной поверхности три участка с наиболее глубокими неровностями разрушения (выделенные участки обрисовать и пометить номерами).

б) Установить прибор ТСП-4 на помеченный участок, включить тумблером на трансформаторе осветитель; опустить подвижный нож так, чтобы лезвие ножа расположилось поперек измеряемой неровности. Перемещение ножа производится вращением рукоятки против часовой стрелки без врезания лезвия ножа в древесину.

в) Вращением барабана окуляр-микрометра совместить горизонтальную нить А-А перекрестия с нижней границей между древесиной и черной тенью (рис. 14, а) и взять первый отсчет h1 (целые числа на оптической шкале окуляра по двойной визарной линии, а дробные - на шкале барабана).

г) Вращая барабан окуляр-микрометра, совместить горизонтальную нить А-А с верхней границей тени и взять второй отсчет h2 (рис. 14, б).

Рис. 14. Схема измерения неровностей на ТСП-4: а – положение визирной линии А-А на нижней границе неровности; б – положение визирной линии А-А на верхней границе неровности: 1 – нож; 2 – лезвие ножа; 3 – тень; 4 – древесина; 5 – отсчётный барабан; 6 – двойная визирная линия

д) Вычислить глубину неровностей Hmaxi по формуле:

![]() ,

мкм,

,

мкм,

где h1и h2 − отсчеты по окуляру и микрометру ;

N – кратность увеличения объектива(в используемом приборе N = 4).

При измерении кинематических неровностей прибор ТСП-4 следует устанавливать поперек кинематических волн. При первом отсчете следует горизонтальную нить А-А совмещать с нижней границей между древесиной и тенью, если она видна, или с лезвием ножа; а второй отсчет брать как при измерении неровностей разрушения.

6)Результаты, полученные всей бригадой, занести в форму 4.4 и представить графически (рис. 15).

4.7. Отчет по работе должен включать:

а) наименование работы;

б) цель работы;

в) индивидуальное (бригадное) задание из табл. 3;

г) необходимые расчеты;

д) схему процесса фрезерования (по рис. 12) и изображение профиля фрезерованной поверхности для заданной скорости подачи (по рис. 13);

е) протокол работы по форме 4.1 - 4.4;

ж) графическое представление результатов (рис. 17);

з) выводы по проделанной работе;

и) форму для отметок о выполнении, проверке и защите работы (см. форму 1.4).

Рис.

15. Шероховатость обработанной поверхности

при продольно-торцовом фрезеровании y

= f (Sz),

![]() =

f (Sz),

=

f (Sz),

![]() =

f (Sz),

=

f (Sz),

Форма 4.4.Оценка шероховатости обработанной поверхности

Параметр |

Величина, при , м/мин |

|||

8 |

12 |

16 |

24 |

|

Подача на нож Sz, мм/нож |

|

|

|

|

Глубина волн кинематических расчетная y, мкм |

|

|

|

|

Шероховатость

поверхности фактическая по кинематическим

неровностям

|

|

|

|

|

Шероховатость

поверхности фактическая по неровностям

разрушения

|

|

|

|

|

Выводы

(ненужное зачеркнуть): 1. Глубина

кинематических волн расчетная y

больше, меньше, равна глубине фактической

![]() .

2. Глубина неровностей разрушения

.

2. Глубина неровностей разрушения

![]() больше, меньше, равна

больше, меньше, равна![]() .

3. С увеличением подачи на нож

.

3. С увеличением подачи на нож

![]() величина

y

уменьшается,

увеличивается, остается постоянной. 4.

С увеличением подачи на нож

величина

y

уменьшается,

увеличивается, остается постоянной. 4.

С увеличением подачи на нож

![]() кинематические

неровности

кинематические

неровности

![]() растут, уменьшаются, остаются неизменными.

5.С увеличением подачи на нож

растут, уменьшаются, остаются неизменными.

5.С увеличением подачи на нож

![]() неровности разрушения

неровности разрушения

![]() растут, уменьшаются, остаются неизменными.

растут, уменьшаются, остаются неизменными.