- •Лабораторный практикум по резанию древесины и дереворежущему инструменту

- •210200, 260200 Всех форм обучения

- •Введение

- •1.4. Типовые вопросы входного контроля.

- •Работа 2. Наблюдение процесса стружкообразования при различных исходных условиях резания

- •2.4. Типовые вопросы входного контроля.

- •Работа 3. Шероховатость фрезерованной поверхности и геометрия срезаемого слоя

- •3.3. Подготовка к работе

- •3.4. Типовые вопросы входного контроля

- •3.5. Порядок выполнения работы

- •3.6. Методические указания к этапам работы

- •Лабораторные работы по дереворежущему инструменту

- •1 − Твердосплавная пластина; 2 − галтель припоя;

- •3 − Корпус зуба.

- •Работа 6. Анализ конструкции цельных насадных затылованных профильных фрез

- •6.4 Типовые вопросы входного контроля.

- •Работа 7. Анализ конструкции сборных фрез

- •7.4. Типовые вопросы входного контроля:

- •7.6. Порядок выполнения работы

- •7.7. Методические указания к выполнению работы

1 − Твердосплавная пластина; 2 − галтель припоя;

3 − Корпус зуба.

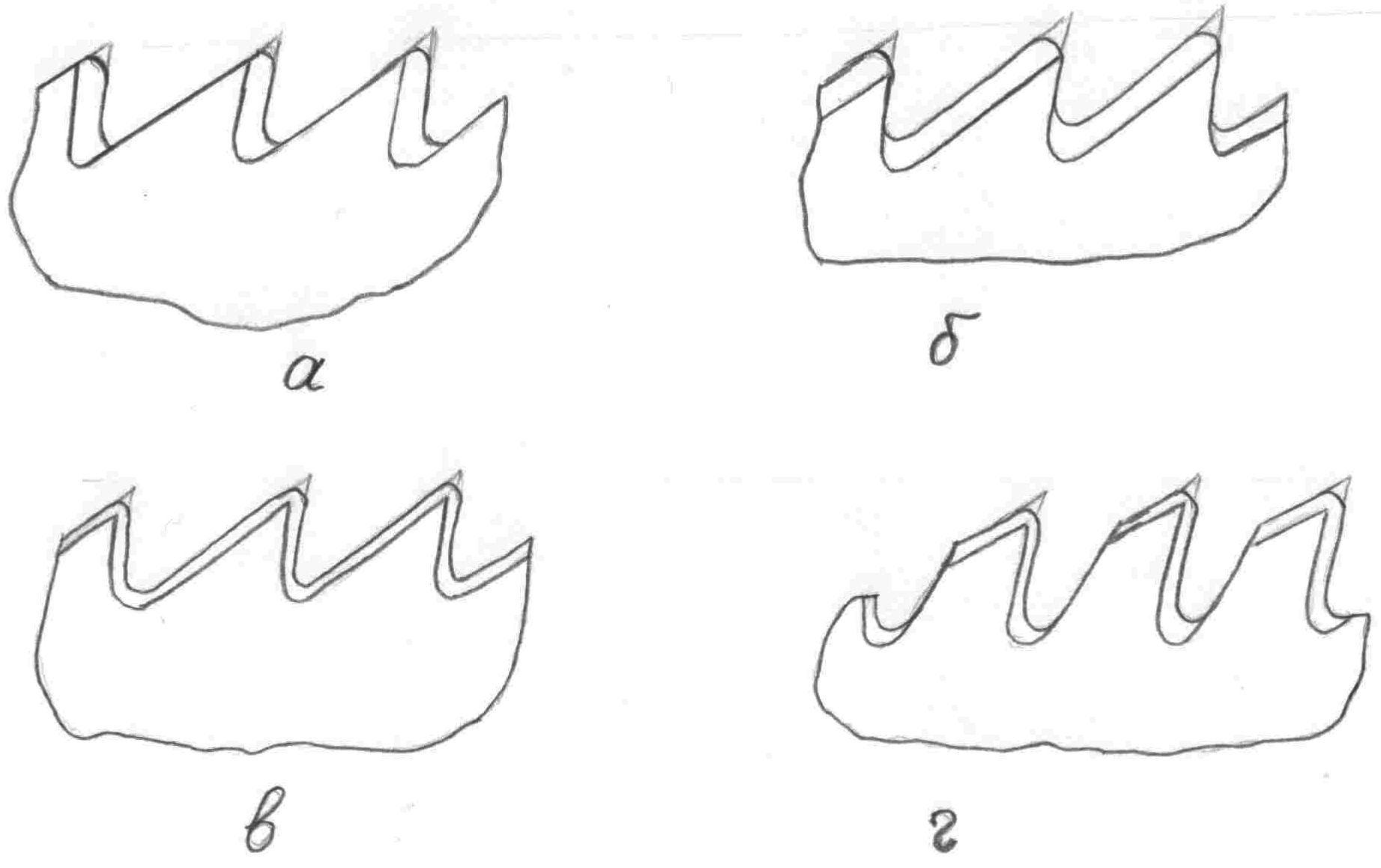

При прямой заточке зубьев по передней поверхности более рационально применять плющение зуба (см. рис. 23б), наплавку износостойких сплавов (см. рис. 23в), симметричный свес твердосплавных пластин (см. рис. 23г) или поднутрение боковой поверхности пилы (см. рис. 23д, е). В этих случаях при точном выполнении уширения зубьев S1=S2 , принципиально возможно формирование обеих стенок пропила всеми зубьями. И в этом случае ширина пропила

Bпр≈St=S+2S1 (11)

Плющение зубьев пил состоит из двух операций: уширения кончиков зубьев пилы посредством деформации металла в обе стороны на 0,5…0,6 толщины пилы, но не более 1,3 мм на сторону, и формования. Формование предаёт расплющенным кончикам зубьев требуемую ширину и нужные углы поднутрения φ', φ'' и бокового зазора α'н , α''н.

Правильно выполненное уширение зубчатого венца уменьшает трение о стенки пропила не только диска пилы, но и боковых поверхностей зубьев.

У стальных пил с плоским или коническим диском углы бокового зазора α', α'' и поднутрения φ', φ'' создаются путём развода или плющения. У строгальных пил удаётся создать лишь углы поднутрения φ', φ'' шлифованием боковых поверхностей диска пилы. Отсутствие углов бокового зазора является одной из причин сильного нагрева строгальных пил при работе.

У твёрдосплавных и пил с наплавками износостойких сплавов углы бокового зазора α', α'' и углы поднутрения φ', φ'' создаются путём шлифования боковых поверхностей пластин и наплавок (см. рис. 23в, г) при изготовлении пил и при их необходимой заточке.

Заточка зубьев круглых пил. Заточка обеспечивает заданные угловые и линейные параметры зубьев и остроту режущих кромок.

Пила считается правильно заточенной, если обеспечены: заданный стандартный профиль зубьев (отклонение угловых параметров контурных углов не должно превышать ±2º, отклонение профиля зубьев от номинального не должно быть более 1,5 мм); достаточная острота режущих кромок ρ=10…15 мкм; отсутствие заворотов, надломов, заусенцев и засинения вершин зубьев; плавное округление дна междузубовых впадин.

Заточка пил абразивными кругами заключается в удалении шлифованием с зубьев слоя металла, толщина которого достаточна для восстановления их остроты и правильной формы. Т. к. за один проход абразивный круг сошлифовывает слой толщиной 0,02…0,05 мм, пилы затачивают за 4−5 проходов, а сильно затупленные за 6−7 проходов круга.

В зависимости от места сошлифовывания с зуба металла различают следующие варианты заточки: заточка по передней поверхности (см. рис. 24а), заточка по задней поверхности (см. рис. 24б), заточка по передней и задней поверхностям (см. рис. 24в). Заточка по передней поверхности допускает максимальное количество переточек, но мало производительна. Заточка только по задней поверхности, напротив, неэкономична в отношении расхода пил. Поэтому пилы следует затачивать по обеим поверхностям. В зубьях с ломанной задней поверхностью не подвергают шлифованию нижнюю часть спинки зуба (см. рис. 24г). При заточке зубьев с прямой задней поверхностью следует снимать больший слой металла с той поверхности, которая больше затупилась − это позволяет экономить время заточки и расход пил.

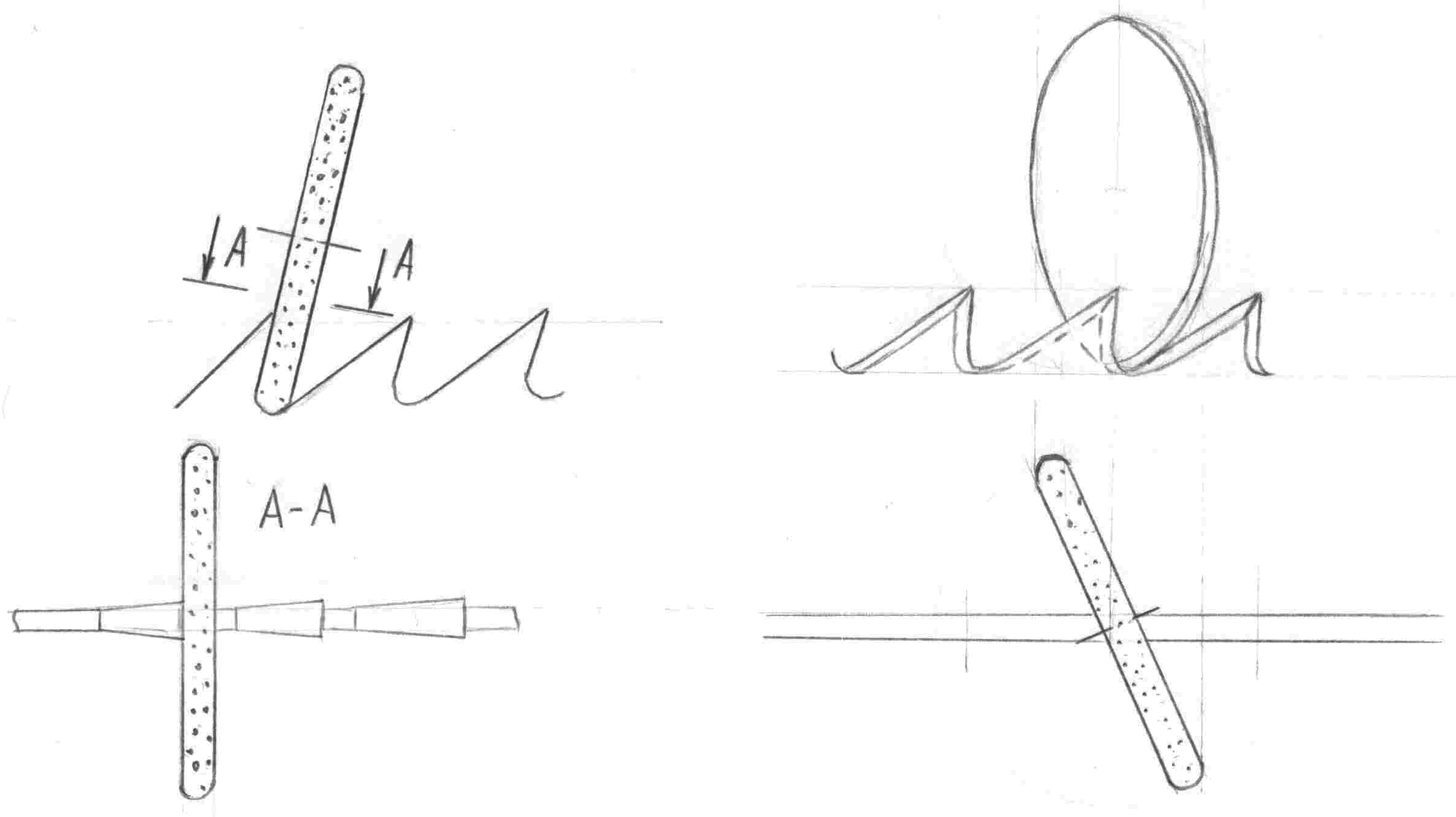

В зависимости от расположения плоскости шлифовального круга относительно плоскости пилы различают прямую и косую заточку. При прямой заточке плоскость шлифовального круга перпендикулярна плоскости пилы (см. рис. 25а), а при косой заточке наклонена к плоскости пилы на заданный угол φ (см. рис. 25б).

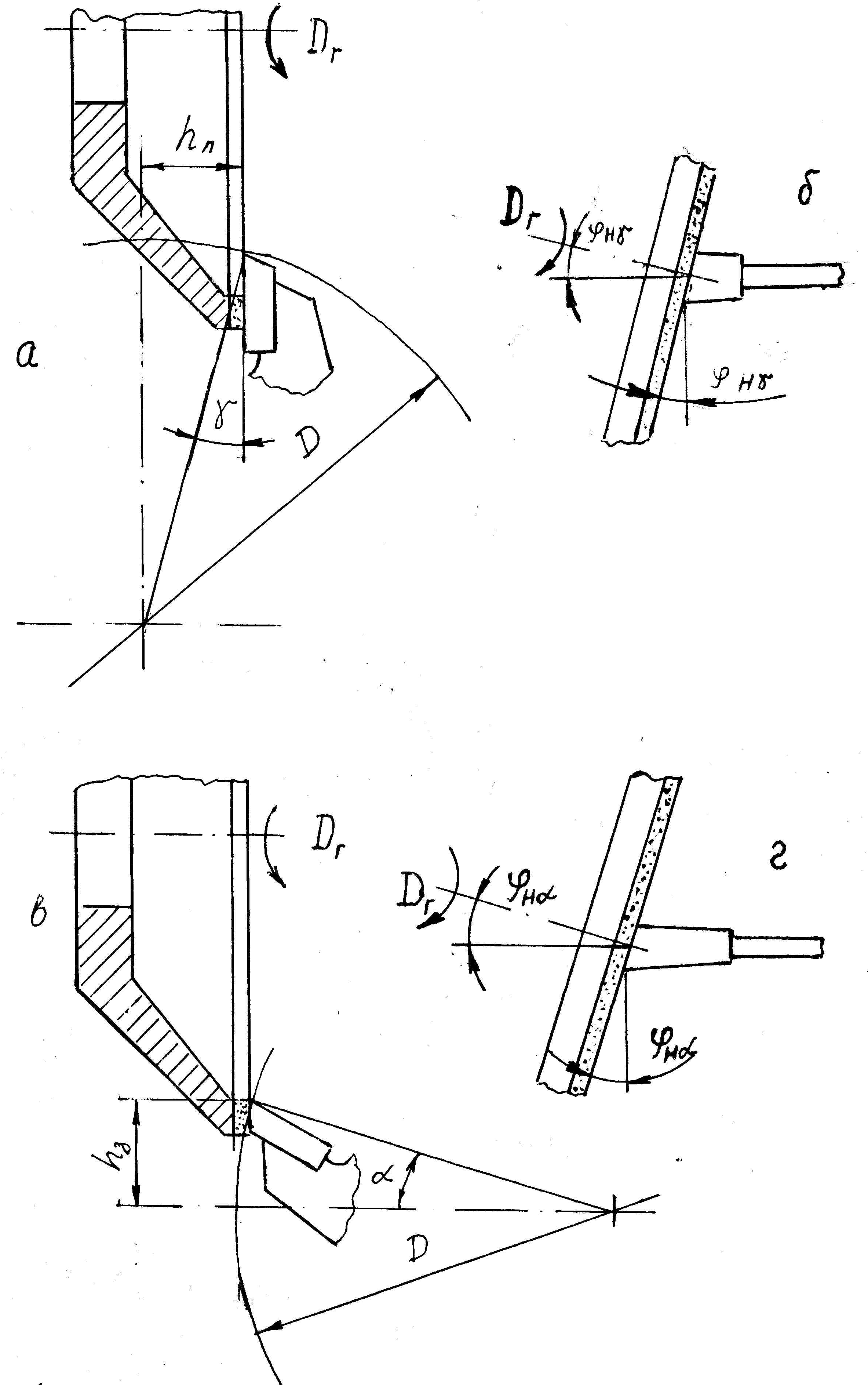

Для заточки стальных пил используют отечественные станки полуавтоматы моделей ТчПАЗ, ТчПН6, ТчЛА6, ТчФК4, ТчПК8-2 и др. Для заточки твердосплавных пил полуавтоматы ТчПТ4, ТчПТ5, ТчПТ6 и станки различных зарубежных фирм. При заточке на специализированных станках отечественного и импортного производства подача пилы осуществляется упором в затачиваемый зуб. При заточке на универсально-заточных станках необходимо ориентировать зуб пилы относительно шлифовального круга. Зуб пилы должен быть смещен относительно плоскости вращения шлифовального круга на величину hп, мм (рис. 26, а).

При заточке по передней поверхности

![]() ;

(12)

;

(12)

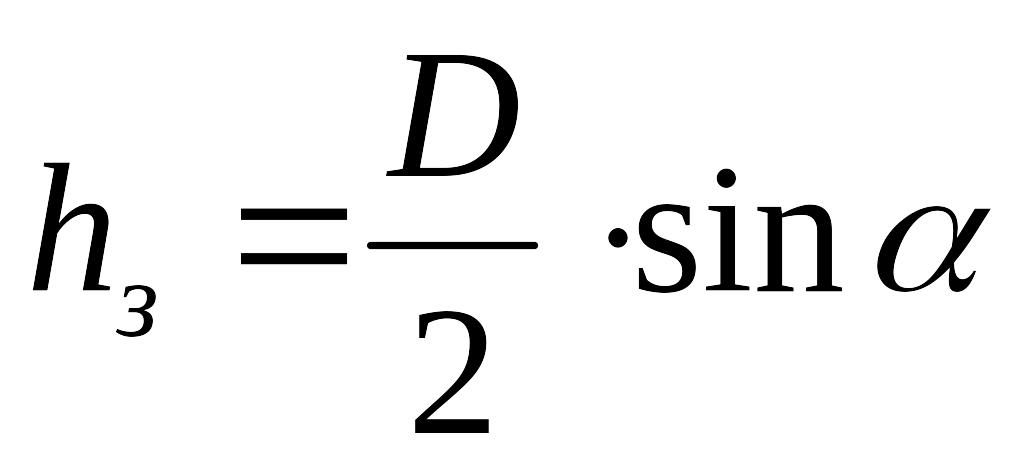

При заточке задней поверхности на величину hз , мм (рис. 26, в)

;

(13)

;

(13)

где D – диаметр пилы;

![]() – передний

угол;

– передний

угол;

![]() –

задний угол.

–

задний угол.

При

косой заточке зубьев пилу или шлифовальный

круг дополнительно поворачивают

соответственно на угол

![]() (рис. 26, б) и

(рис. 26, б) и

![]() (рис. 26, г).

(рис. 26, г).

Углы

поднутрения

![]() ,

,

![]() и бокового зазора

и бокового зазора

![]() ,

у плоских и стальных пил создают разводом

и плющением зубьев пил, а у твердосплавных

боковой заточкой пластин твердого

сплава в продольном и поперечном

направлении. Для боковой заточки зубьев

этих пил с 1985 г. выпускается станок

ТчПК6, позволяющий затачивать боковые

поверхности твердосплавных пластин у

пил диаметром до 630 мм.

,

у плоских и стальных пил создают разводом

и плющением зубьев пил, а у твердосплавных

боковой заточкой пластин твердого

сплава в продольном и поперечном

направлении. Для боковой заточки зубьев

этих пил с 1985 г. выпускается станок

ТчПК6, позволяющий затачивать боковые

поверхности твердосплавных пластин у

пил диаметром до 630 мм.

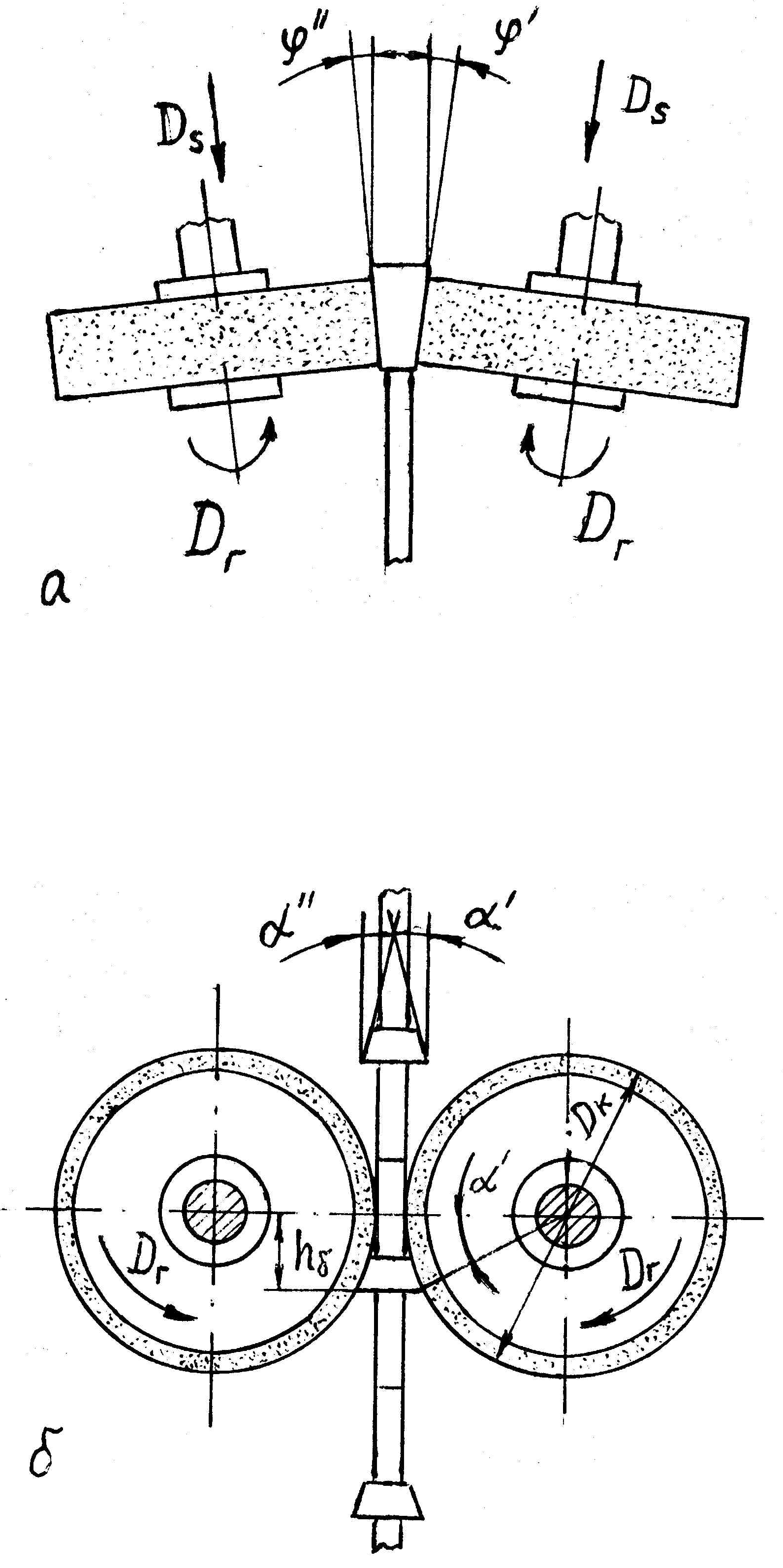

На

рис. 27 показана схема заточки боковых

поверхностей твердосплавных пластин

с формированием углов бокового зазора![]() ,

,

![]() и углов поднутрения

,

одновременно

с обеих сторон на специальном станке.

и углов поднутрения

,

одновременно

с обеих сторон на специальном станке.

Углы

поднутрения

,

(см. рис. 27, а) формируются за счет наклона

осей вращения алмазных кругов относительно

поверхности пилы, а углы бокового

зазора

,

![]() формируются за счет смещения осей их

вращения относительно передней

поверхности затачиваемого зуба на

величину hб, мм (см. рис. 27, б).

формируются за счет смещения осей их

вращения относительно передней

поверхности затачиваемого зуба на

величину hб, мм (см. рис. 27, б).

![]() ,

,

где

![]() - диаметр шлифовального круга;

- диаметр шлифовального круга;

- угол бокового зазора.

Рис. 24. Варианты заточки зубьев пил.

а – по передней поверхности; б – по задней поверхности;

в, г – по передней и задним поверхностям.

Рис. 25. Положение шлифовального круга при прямой (а)

и косой (б) заточке зубьев стальных пил.

Рис. 26. Схема заточки пилы на универсальном заточном станке:

а – по передней поверхности зуба под углом ;

б – по передней поверхности зуба под углом и углом наклона ;

в – по задней поверхности зуба под углом ;

г

– по задней поверхности под углом

и углом наклона

![]()

Рис. 27. Схема заточки боковых поверхностей зубьев

твердосплавных пил:

а – движение алмазных кругов в направлении

радиуса пилы для создания углов поднутрения , ;

б – вращение алмазных кругов в направлении задней

поверхности зубьев для создания углов бокового зазора , .

Стандартизованные профили зубьев круглых пил для распиловки различных материалов приведены в табл. 5 и на рис. 22, а угловые параметры этих пил в табл. 7 и 8.

5.7 Порядок выполнения лабораторной работы. Найти на пиле конструктивные элементы, описанные в разделе 5.6 настоящего методического пособия. Уяснить назначение каждого из элементов.

Заполнить таблицу в бланке задания основных параметров.

Выполнить оттиски зубчатого венца трех пил (не менее 5-7 зубьев) с простановкой угловых и линейных параметров зубьев.

Занести в таблицу измеренные и рассчитанные угловые параметры.

Вычертить эскиз одной из пил в двух проекциях всех необходимых размеров (по указанию преподавателя).

Рассчитать шаг пилы, а также параметры, характеризующие технологические возможности пилы.

Установить соответствие пил ГОСТу и определить рациональную область применения пил.

Полностью выполненная в бланке-задании работа является отчетом для проведения зачета по работе.

5.8 Методические указания к выполнению работы. Измерение линейных параметров пилы производить штангенциркулем с точностью до 0,1 мм.

Измерение угловых параметров производить угломером с точностью до 0,5°. Инструментальные углы допускается измерять транспортиром на оттиски зубьев.

Левое Sл и правое Sп уширение зубчатого венца измерять индикаторным разводомером. Общее уширение зубчатого венца St рассчитать по формуле (12).

При оформлении эскизов пилы и зубчатого венца те их параметры, которые вынесены в таблице журнала, проставляются в буквенном виде. Все прочие размеры указываются числом.

Расчет максимально допустимой для данной пилы высоты пропилы производить по формуле

![]() (14)

(14)

где D - диаметр пилы, мм;

dф - диаметр зажимного фланца, мм;

![]() ;

(15)

;

(15)

![]() мм

– конструктивный запас.

мм

– конструктивный запас.

Расчет шага пилы выполнять по формулам (5), (6) и оценить в каком знаке расчеты по этим формулам дают расхождение.

Вывод рациональной области применения пилы должен содержать ответы на следующие вопросы:

а) Какой материал можно распиливать данной пилой?

б) Каково должно быть направление подачи (продольное, поперечное или под углом к волокнам?).

в) Какова максимально возможная высота пропила tmax?

г) Соответствуют ли проанализированные пилы ГОСТу?