- •Л.В.Шишмина сбор и подготовка продукции нефтяных скважин

- •IV курс

- •Содержание

- •Введение

- •Водонефтяные эмульсии. Образование. Устойчивость. Физико-химические свойства. Методы разрушения

- •1.1. Причины образования водонефтяных эмульсий

- •Поверхностное натяжение

- •Типы эмульсий

- •1.2. Физико-химические свойства нефтяных эмульсий

- •Факторы, влияющие на устойчивость эмульсий

- •Старение эмульсий

- •1.3. Методы разрушения нефтяных эмульсий

- •Химические методы

- •Деэмульгирование под действием электрического поля

- •Факторы, влияющие на отстой в электрическом поле

- •Электродегидратор

- •Механические методы

- •Отстаивание

- •Центрифугирование

- •Фильтрация

- •2 Сбор и внутрипромысловый транспорт скважинной продукции

- •2.1. Системы сбора и транспорта нефти и газа

- •Последняя схема применяется при большом числе скважин, подключенных к комплексному сборному пункту (ксп).

- •2.2. Системы сбора продукции скважин в западной сибири

- •2.3. Принципиальная схема сбора и подготовки нефти, газа и воды

- •2.4 Унифицированные технологические схемы комплексов сбора и подготовки нефти, газа и воды

- •3. Установки для измерения продукции скважин

- •4. Предварительное разделение продукции скважин

- •4.1. Сепарация нефти от газа

- •Назначение, классификация и конструкции сепараторов

- •Принципиальное устройство сепараторов

- •Расчет гравитационного сепаратора на пропускную способность по газу и жидкости Расчет количества газа, выделившегося по ступеням сепарации

- •Расчет вертикального гравитационного сепаратора по газу

- •Расчет вертикального гравитационного сепаратора по жидкости

- •Расчет горизонтального сепаратора по газу

- •Эффективность процесса сепарации нефти от газа

- •Оптимальное давление и число ступеней сепарации нефти

- •4.2. Расчеты фазовых равновесий нефти и газа

- •4.3. Предварительный сброс пластовой воды

- •Разрушение эмульсий

- •Аппараты для предварительного сброса воды

- •5 Технологические расчеты промысловых трубопроводов

- •5.1. Классификации трубопроводов

- •Основные принципы проектирования трубопроводов

- •5.2 Гидравлический расчет простых напорных трубопроводов

- •Определение потерь напора на трение

- •Из (5.11) следует, что

- •Если учесть, что

- •Определение потерь напора на местные сопротивления

- •5.3. Графоаналитический способ решения задач

- •5.4 Гидравлические расчеты сложных трубопроводов

- •Гидравлический расчет трубопровода I категории

- •Гидравлический расчет трубопровода II категории

- •Гидравлический расчет трубопровода III категории

- •5.5. Увеличение пропускной способности трубопровода

- •5.6 Расчет оптимального диаметра трубопровода

- •5.7. Расчет трубопроводов при неизотермическом движении однофазной жидкости

- •5.8. Структуры газожидкостного потока в горизонтальных и наклонных трубопроводах

- •5.9. Газопроводы для сбора нефтяного газа

- •5.10 Расчет простого газопровода

- •Гидравлический расчет

- •Изменение температуры газа по длине газопровода

- •Изменение давления по длине газопровода

- •5.11 Расчет сложного газопровода

- •6 Осложнения при эксплуатации промысловых трубопроводов

- •6.1. Внутренняя коррозия трубопроводов

- •6.1.1. Теоретические основы электрохимической коррозии металлов

- •Факторы коррозионного разрушения трубопроводов

- •1. Температура и рН воды

- •Минерализация воды

- •6.1.2 Способы защиты трубопроводов от внутренней коррозии

- •Механические способы защиты

- •Технологическая защита трубопроводов

- •Химическая защита трубопроводов

- •6.1.3. Особенности внутренней коррозии трубопроводов в условиях западной сибири

- •6.2. Защита трубопроводов от внешней коррозии

- •6.3. Причины и механизм образования парафиновых отложений в трубопроводах

- •6.3.1. Состав парафиновых отложений

- •6.3.2. Факторы, влияющие на образование парафиновых отложений

- •Также имеет значение:

- •6.3.3. Температурный режим трубопроводов системы промыслового сбора нефти

- •6.3.4. Химические методы борьбы с отложениями парафина

- •6.3.5. Предотвращение отложений парафина с помощью магнитного поля

- •6 Рис.6.7. Схема установки магнитоактиватора на трубопроводе 1-магнитоактиватор; 2,3-задвижки; 4-устройство с образцами-свидетелями; 5-трубопровод .4. Осложнения за счет выпадения солей

- •Методы борьбы с отложениями солей

- •6.5. Образование жидкостных и гидратных пробок в газопроводах

- •6.5.1. Газовые гидраты: структура, состав, свойства

- •Элементарные ячейки гидрата: а — структуры I, б — структуры II

- •6.5.2. Условия образования газовых гидратов

- •6.5.3. Определение места образования гидратов

- •6.5.4. Предупреждение образования и ликвидация гидратов

- •7. Подготовка нефти на промыслах

- •7.1. Технологические схемы процессов обезвоживания и обессоливания нефти

- •7.2. Технологические схемы стабилизации нефти

- •7.3. Оборудование установок стабилизации нефти

- •8. Подготовка воды для системы поддержания пластового давления.

- •8.1. Требования к воде, закачиваемой в пласт

- •8.2. Технологические схемы установок по подготовке сточных вод для заводнения нефтяных пластов

- •Техническая характеристика коалесцирующего фильтра-отстойника типа фж-2973

- •9. Процессы подготовки нефтяного газа. Технологические схемы

- •9.1 Способы осушки нефтяного газа

- •9.2. Отбензинивание нефтяного газа

- •Выделение из нефтяного газа пропан-бутанов на абсорбционных установках

- •Компрессионный способ извлечения жидких углеводородов из нефтяного газа

- •9.3. Осушка газа жидкими сорбентами

- •9.4. Очистка газа от сероводорода и углекислоты Аминовая очистка газа

- •Очистка гидроокисью железа

- •9.5 Типовые схемы установок подготовки нефтяных газов

- •Список использованной литературы

9.4. Очистка газа от сероводорода и углекислоты Аминовая очистка газа

Для извлечения H2S и СО2 из нефтяного газа обычно применяют моноэтаноламин, что объясняется в основном его низкой стоимостью, высокой реакционной способностью, стабильностью, легкостью регенерации.

Основным недостатком этого сорбента является относительно высокое давление паров (при температуре +38° С 1,55 мм рт. ст.).

Основные свойства моноэтаноламина: плотность 1,02 г/см3; температура кипения 171 °С; молекулярная масса 61,1; растворимость в воде полная, в углеводородах нерастворим; применяют при концентрации не выше 15%.

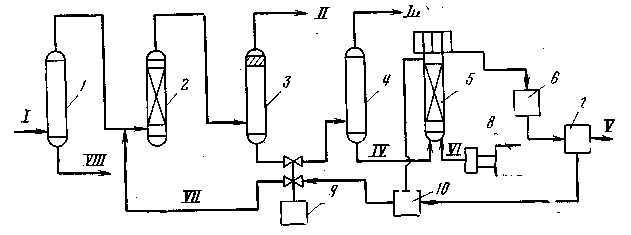

На рис.9.5 приведена принципиальная схема очистки газов от сероводорода и углекислого газа. Процесс очистки по этой схеме осуществляется следующим образом. Газ, содержащий H2S и СО2, под давлением 1,39 МПа (14 кгс/см2) поступает в нижнюю часть коллектора (абсорбера), где происходит предварительная сепарация его от жидкости. Отсепарированный газ проходит затем 16 тарелок абсорбера, на которые сверху подают регенерированный моноэтаноламин. Поглощая H2S и СО2, он перетекает в низ абсорбера, а очищенный газ через верхний патрубок поступает в магистральный газопровод. Насыщенный сероводородом и углекислым газом моноэтаноламин из нижней части абсорбера поступает в теплообменник 4, где предварительно нагревается горячим регенерированным моноэтаноламином. Затем насыщенный моноэтаноламин поступает в пароподогреватель (ребойлер) 6, из которого с температурой 125 °С разливается на тарелки десорбера, где поддерживается нормальное давление.

Рис.9.5.

Принципиальная схема очистки

газа

от сероводорода и углекислого газа

моноэтаноламином:

1 — абсорбер; 2

— тарелки; 3,4,8 — теплообменники

(холодильники); 5 — насос для подачи

регенерированного моноэтаноламина;

6— рибойлер (пароподогреватель);

7—ре-генерационная колонна; 9 — насос

для подачи конденсата; 10 — сепаратор

Избыток воды и растворенные в моноэтаноламине сероводород и углекислый газ при этой температуре на тарелках в десорбере быстро испаряются и выходят через верх десорбера в холодильник 8 и затем в сепаратор 10. Здесь происходит конденсация паров моноэтаноламина, а газы H2S и СО2 сбрасываются на факел или поступают на специальные установки для получения из сероводорода элементарной серы.

Концентрированный моноэтаноламин из сепаратора 10 забирается насосом 9 и вновь нагнетается в десорбер, что предотвращает потери моноэтаноламина.

Регенерированный моноэтаноламин забирается насосом 5 с низа десорбера и через теплообменник 4 и холодильник 3 вновь подается на тарелки абсорбера (контактора).

Очистка гидроокисью железа

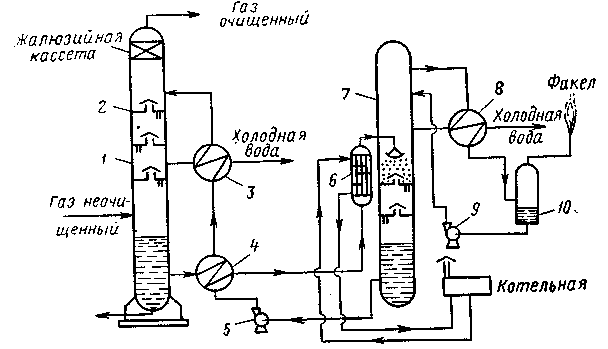

При очистке газа с небольшим содержанием H2S (до 0,5%) и при высоком содержании СО2 использование аминовой очистки связано со значительными энергозатратами. При этом в большинстве случаев невозможно получать серу как товарный продукт. В этом случае экономически целесообразно использовать схемы (рис.9.6), позволяющие селективно извлекать сероводород с помощью водного раствора гидроокиси железа. Газ, содержащий H2S, поступает в сепаратор 1, где от него отделяется жидкая фаза (углеводородный конденсат, конденсационная и пластовая вода). После сепаратора 1 в газовый поток вводят водный раствор гидроокиси железа.

Так как в основе процесса извлечения H2S лежит химическая реакция, то это позволяет с успехом применять прямоточные абсорбционные аппараты, что упрощает обслуживание всей установки.

Д

Рис.9.6. Технологическая

схема очистки газа от сероводорода

растворами на основе гидроокиси железа:

1,

3 — сепараторы; 2 — прямоточный абсорбер;

4 — дегазатор; 5 — регенератор; 6 —

сборник серной пены; 7 — емкость отстоя

серного шлама; 8—компрессор; 9 —

насос-турбина; 10 — емкость регенерированного

раствора; I

— неочищенный газ; II

— очищенный газ; III

— газ дегазации; IV

— раствор сульфида железа; V—серный

шлам; VI

— воздух; VII

— раствор гидроокиси железа; VIII

— конденсационная жидкость