- •Пластические массы.

- •1. Способы производства пластмасс

- •2. Классификация пластмасс

- •3. Виды пластмасс

- •1. Термопласты.

- •2) Арилокс – полифениленоксид.

- •3) Полисульфон.

- •4) Полиимиды.

- •5) Полибензимидазолы.

- •2. Термореактивные пластмассы.

- •Газонаполненные пластмассы.

- •4. Технологические свойства пластмасс

- •Способы изготовления деталей из пластмасс в вязкотекучем состоянии

- •3) Литье под давлением.

Способы изготовления деталей из пластмасс в вязкотекучем состоянии

В зависимости от физического состояния полимерных материалов, их технологических свойств и других факторов все способы переработки пластмасс в детали наиболее целесообразно сгруппировать следующим образом:

а) переработка в вязкотекучем состоянии (прессованием, литьем под давлением, выдавливанием);

б) переработка в высокоэластичном состоянии (пневмо-и вакуум-формовкой, штамповкой);

в) получение деталей из жидких полимеров различными способами формообразования;

г) переработка в твердом состоянии разделительной штамповкой и обработкой резанием;

д) получение неразъемных соединений сваркой, склеиванием;

е) различные способы переработки (спекание, напыление).

В большинстве случаев детали изготовляют из пластмасс, находящихся в вязкотекучем состоянии, способами прессования, литья, выдавливания.

1) Прямое (компрессионное) прессование – один из основных способов получения деталей из реактопластов.

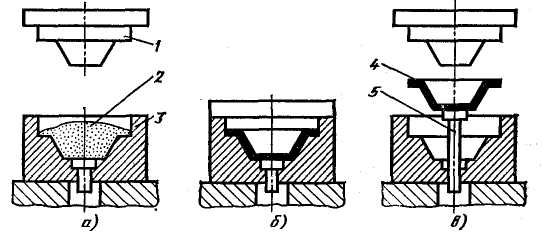

Рис. 21.2. Схемы прямого прессования

Температура и давление прессования зависят от:

– вида перерабатываемого материала,

– формы и размеров изготовляемой детали.

Нагрев пресс-форм осуществляют обычно электрическим нагревателем.

Прессование выполняют на гидравлических прессах.

Прямым прессованием получают детали средней сложности и небольших габаритных размеров из термореактивных материалов с порошкообразным и волокнистым наполнителями.

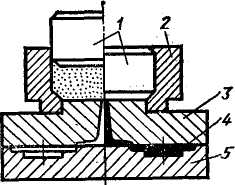

2) Литьевое прессование отличается от прямого тем, что прессуемый термореактивный материал загружают в специальную загрузочную камеру 2 (рис. 21.3). Под действием теплоты от пресс-формы прессуемый материал превращается в вязкотекучее состояние и под давлением со стороны пуансона 1 выжимается из загрузочной камеры 2 в полости матрицы пресс-формы через специальное отверстие в литниковой плите 3. После отвердения пресс-форму разъединяют и готовые детали 4 извлекают из матрицы 5.

Рис. 21.3. Схема литьевого прессования

Литьевое прессование позволяет получать детали сложной формы с глубокими отверстиями, в том числе резьбовыми.

Недостатки

– повышенный расход пресс-материала,

– пресс-формы сложнее по конструкции и дороже пресс-форм для прямого прессования.

Листы и плиты из термореактивных материалов прессуют пакетами на прессах. Заготовки материала (из хлопчатобумажной ткани, стеклоткани и т. д.) пропитывают смолой и укладывают между горячими плитами прессов.

Трубы, прутки круглого и фасонного сечения получают прессованием термореактивного материала через калиброванное отверстие пресс-формы.

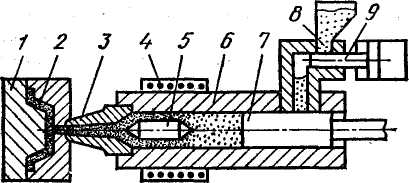

3) Литье под давлением.

Для предотвращения нагревания выше 50–70 °С в процессе литья пресс-форма охлаждается проточной водой. После затвердевания материала пресс-форма размыкается и готовая деталь с помощью выталкивателей извлекается из нее. Широко применяют также литьевые машины с червячной пластикацией материала, в которых вместо поршня 7 используют вращающиеся червяки.

Рис. 21.4. Схема литья под давлением

Литьем под давлением получают детали сложной конфигурации с различными толщинами стенок, ребрами жесткости, резьбами и т. д.

Производительность литья в 20–40 раз выше производительности прессования, поэтому литье под давлением является одним из основных способов переработки пластических масс в детали.

Литьем под давлением получают также детали из отдельных термореактивных материалов (с хорошей вязкотекучестью).

4) Центробежное литье применяют для получения крупногабаритных и толстостенных деталей (кольца, шкивы, зубчатые колеса и т. п.).

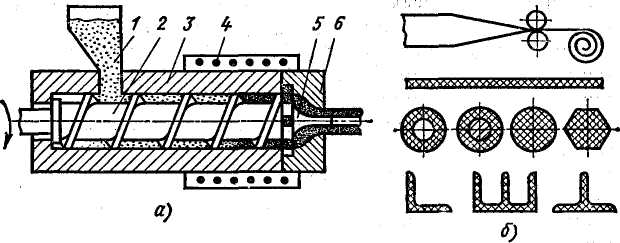

5) Выдавливание (или экструзия) отличается от других способов переработки термопластов непрерывностью, высокой производительностью и тем, что на одном и том же оборудовании можно получить разнообразные детали (рис. 21.5, б). Выдавливание осуществляют на специальных червячных машинах-автоматах.

Рис. 21.5. Непрерывное выдавливание:

а – схема установки; 6 – профили получаемых деталей

Для нанесения защитных покрытий из полимерных материалов через насадную головку пропускают проволоку или кабель.

В машинах с частотой вращения червяка до 1000 мин–1 материал расплавляется только вследствие трения частиц порошка между собой, трения о стенки цилиндра и червяка.

Детали для широкого потребления (тара, емкости и т. д.) из термопластичных материалов изготовляют различными способами формования (раздув сжатым воздухом, ротационное литье, литье под низким давлением и т.д.). Используют высокопроизводительное и автоматизированное технологическое оборудование.