- •Пластические массы.

- •1. Способы производства пластмасс

- •2. Классификация пластмасс

- •3. Виды пластмасс

- •1. Термопласты.

- •2) Арилокс – полифениленоксид.

- •3) Полисульфон.

- •4) Полиимиды.

- •5) Полибензимидазолы.

- •2. Термореактивные пластмассы.

- •Газонаполненные пластмассы.

- •4. Технологические свойства пластмасс

- •Способы изготовления деталей из пластмасс в вязкотекучем состоянии

- •3) Литье под давлением.

Неметаллические материалы.

К ним относят органические и неорганические полимерные материалы:

– пластмассы

– композиционные материалы на неметаллической основе

– каучуки и резины

– клеи

– герметики

– лакокрасочные покрытия

– графит

– стекло

– керамика

Основой неметаллических материалов являются полимеры. Неметаллы технологичны и эффективны в использовании т.к. обладают достоинствами:

Достаточная прочность

Жесткость и эластичность при малой плотности

Светопрозрачность

Химическая стойкость

Диэлектрические свойства

Пластические массы.

(пластмассы, пластики)

Особенности:

1) малая плотность 1–2 т/м3

2) низкая теплопроводность 0,3–0,1 Вт/(м∙К)

3) высокое тепловое расширение (в 10–30 раз больше чем у стали)

4) хорошие электроизоляционные свойства

5) высокая химическая стойкость

6) фрикционные и антифрикционные свойства

1. Способы производства пластмасс

1) Полимеризация – это процесс образования высокомолекулярных соединений из мономеров в результате их взаимодействия по двойным ненасыщенным связям или взаимодействия гетероциклов с размыканием колец.

Процесс осуществляется без выделения побочных продуктов. При этом образовавшаяся макромолекула имеет тот же эмпирический состав, что и исходный мономер:

А + А + А +...... +А + А = (А) п.

При проведении полимеризации применяют катализаторы и инициаторы – вещества, ускоряющие полимеризацию. Совместная полимеризация двух или нескольких мономеров называется сополимеризацией (например, сополимер этилена с пропиленом, различающийся по свойствам и с полиэтиленом, и с полипропиленом). В случае присоединения к полимеру цепей других молекул получают привитые сополимеры.

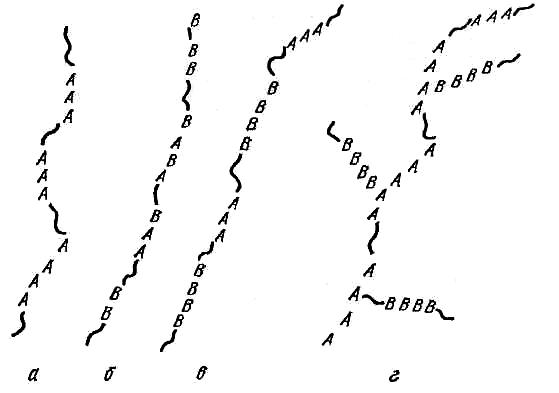

В блок-сополимерах отдельные участки – блоки одного полимера (–А) чередуются с блоками другого полимера (–В) (рис. 427).

Рис. 427. Схемы макромолекул полимеров:

а – простого линейного полимера;

б – сополимера нерегулярного строения;

в – блок-полнмера;

г – привитого сополимера

2) Поликонденсация – это образование высокомолекулярных соединений из полифункциональных низкомолекулярных веществ в результате конденсации. В отличие от полимеризации здесь идет отщепление простых составных молекул в виде воды, аммиака, хлористого водорода и др. – выделение побочных продуктов реакции.

При поликонденсации бифункциональных соединений получают линейные полимеры (полиамиды, полиэфиры, поликарбонаты). Пространственные (сшитые) полимеры получают при поликонденсации веществ с тремя и большим числом функциональных групп (аминопласты, фенопласты). Поли конденсация может быть ускорена введением катализаторов.

2. Классификация пластмасс

Пластические массы (пластмассы) – материалы, основу которых составляют природные или синтетические высокомолекулярные соединения.

Высокомолекулярные соединения состоят из большого числа низкомолекулярных соединений (мономеров), связанных между собой силами главных валентных связей.

Соединения, большие молекулы (макромолекулы) которых состоят из одинаковых структурных звеньев, называют полимерами.

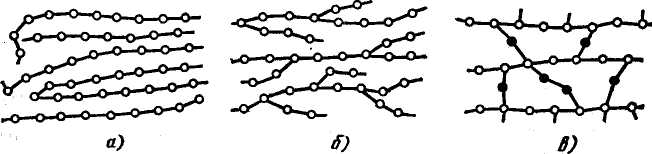

Форма макромолекул полимеров может быть:

1) линейной. Линейные макромолекулы имеют форму цепей. Отдельные цепи связаны межмолекулярными силами, которые определяют свойства полимера. Полимеры с линейной структурой молекул хорошо растворяются.

2) разветвленной. Наличие в цепях разветвлений (рис. 21.1, б) приводит к ослаблению межмолекулярных сил и тем самым – к понижению температуры размягчения полимера.

3) пространственной (сшитой). Пространственные структуры получаются в результате химической связи (сшивки) отдельных цепей полимеров или в результате поликонденсации или полимеризации.

Полимеры с сетчатой структурой нерастворимы, они лишь набухают.

При частом расположении связей полимер становится практически нерастворимым и неплавким.

В зависимости от расположения и взаимосвязи макромолекул полимеры могут находиться в:

– аморфном состоянии

– кристаллическом состоянии.

В зависимости от поведения при повышенных температурах пластмассы подразделяют на:

1) Термопласты при нагревании размягчаются и расплавляются, затем вновь затвердевают при охлаждении. Переход может осуществляться неоднократно. Термопласты имеют линейную или разветвленную структуру молекул.

2) Реактопласты при нагревании переходят в вязко-текучее состояние, но в результате химической реакции переходят в твердое, необратимое состояние.

В зависимости от числа компонентов все пластмассы подразделяют на

1) Простые (полиэтилен, полистирол и т. д.) состоят из одного компонента – синтетической смолы,

2) Композиционные (фенопласты, аминопласты и др.) – из нескольких составляющих, каждая из которых выполняет определенную функциональную роль. В композиционных пластмассах смола является связующим для других составляющих. Свойства связующего во многом обусловливают физико-механические и технологические свойства пластмассы.

Содержание связующего в пластмассах достигает 30– 70%.

Помимо связующих в состав композиционных пластмасс вводят следующие составляющие:

1) наполнители различного происхождения для повышения механической прочности, теплостойкости, уменьшения усадки и снижения стоимости композиции

а) органические наполнители – древесная мука, хлопковые очесы, целлюлоза, хлопчатобумажная ткань, бумага, древесный шпон и др.,

б) неорганические – графит, асбест, кварц, стекловолокно, стеклоткань и др.);

По виду наполнителя пластмассы делят на:

1) порошковые (карболиты) с наполнителями в виде древесной муки, графита, талька и др.;

2) волокнистые с наполнителями в виде очесов хлопка и льна (волокниты), стеклянного волокна (стекловолокниты), асбеста (асбоволокниты);

3) слоистые, содержащие листовые наполнители (листы бумаги в гетинаксе, хлопчатобумажные, стеклянные, асбестовые ткани в текстолите, стеклотекстолите и асботекстолите, древесный шпон в древеснослоистых пластиках);

4) газонаполненные (наполнитель – воздух или нейтральные газы – пено- и поропласты).

2) пластификаторы (дибутилфталат, касторовое масло и др.), увеличивающие эластичность, текучесть, гибкость и уменьшающие хрупкость пластмасс;

3) смазывающие вещества (стеарин, олеиновая кислота и др.), увеличивающие текучесть, уменьшающие трение между частицами композиций, устраняющие прилипание к пресс-формам;

4) катализаторы (известь, магнезия и др.), ускоряющие отвердение пластмасс;

5) красители (сурик, нигрозин и др.), придающие пластмассам нужный цвет.

6) газообразователи – вещества, которые разлагаются при нагревании с выделением газообразных продуктов. Их вводят в полимеры при изготовлении газонаполненных пластмасс (поро- и пенопластов).

В зависимости от механической прочности конструкционные пластмассы подразделяют на три основные группы:

1) Пластмассы низкой прочности относят полиэтилены, фторопласты и др. Из полиэтилена изготовляют трубы, детали для вентиляционных установок, гальванических ванн и т. д. Фторопласты отличаются высокой химической стойкостью, тепло- и морозоустойчивостью и высокими диэлектрическими свойствами. Детали, изготовляемые из этих материалов, способны работать в агрессивных средах и при значительных колебаниях температуры.

2) Пластмассы средней прочности – это фенопласты, полистиролы, полиамиды и др.

Фенопласты – термореактивные пластические массы на основе фенолоформаль-дегидных смол – широко применяют для изготовления электротехнических деталей (корпусные детали приборов, панелей, разъемников, выключателей). Фенопласты характеризуются хорошими технологическими свойствами.

Полистирол, характеризующийся высокими диэлектрическими свойствами, служит для изготовления деталей радио- и электроаппаратуры.

Полиамиды – сочетают высокую механическую прочность, износостойкость, коррозионную и химическую стойкость. Поэтому являются одним из важнейших конструкционных материалов.

Наибольшее промышленное применение получили капрон, капролон, полиамидная смола-610 и другие пластмассы. Изготовляемые из этих материалов зубчатые колеса, подшипники скольжения и другие детали работают более плавно, с меньшим шумом, имеют меньшую массу и дешевле по сравнению с аналогичными металлическими деталями.

3) Высокопрочные пластмассы – стеклопластики, из наполнителя (стеклянные ткани, сетки, ленты, волокна, нити и т. д.) и связующего (эпоксидные, фенолоформальдегидные и кремнийорганические смолы).

Из стеклопластиков изготовляют корпусные детали автомобилей, лодок, самолетов и т. д.

В процессе изготовления этих деталей технологически совмещается формообразование деталей и получение самого конструкционного материала – стеклопластика.

Для получения высоконагруженных конструкционных деталей небольших габаритных размеров применяют термореактивные пресс-материалы АГ-4С, АГ-4В и др. Детали из этих материалов получают прессованием.

В промышленности также широко применяют термопласты, армированные стекловолокном. При использовании в качестве наполнителей стеклянных волокон теплостойкость и механическая прочность этих материалов повышаются в 3–4 раза. Низкий коэффициент линейного расширения и незначительная усадка при формовании обеспечивают получение деталей высокой точности из армированных стекловолокном термопластов.