- •Продуценты в биотехнологии Бактерии

- •Дрожжи (внетаксономическая группа грибов, утративших мицелиальное строение)

- •3.1. Смешанные культуры микроорганизмов. Использование. Типы взаимодействия между микроорганизмами в смешанной культуре.

- •3.2. Отличия биотехнологических процессов от химических. Обобщенные схемы основных производств микробиологического синтеза.

- •3.3. Биотехнология получения витаминов на примере витамина b12.

- •3.4. Общие показатели загрязненности сточных вод. Классификация методов очистки сточных вод.

- •4. Бактериальные и биологические загрязнения сточных вод

- •3.5. Среднее время пребывания потока в аппарате, как одна из основных характеристик кривых распределения. С- и f- кривые. Моменты с-кривой и их сущность.

- •4.1. Конкурентное ингибирование в периодической и хемостатной культуре.

- •4.2. Сорбционные методы выделения продуктов биосинтеза.

- •4.3. Уксусная кислота. Методы получения. Технология уксуснокислого брожения.

- •4.4. Ксенобиотики как загрязняющие факторы окружающей среды

- •1. Ксенобиотический профиль биогеоценоза

- •2. Пути переноса и трансформации ксенобиотиков

- •4. Ксенибиотики (кб) как зазрязняющие факторы ос. Основные источники поступления. Пути миграции и превращения.

- •5.1.Пищевая конкуренция в смешанных культурах. Влияние условий культивирования на состав популяций. Аутостабилизация фактора, ограничивающего развитие популяции.

- •5.2. Конструкции барботажных и барботажно-эрлифтных ферментеров.

- •5.2. Ферментеры газлифтные колонные и тарельчатые. Достоинства и недостатки.

- •5.3. Аминокислоты. Биосинтез, производство и характеристика лизина.

- •5.4 Аэробная очистка сточных вод. Последовательные стадии очистки.

- •5.6. Решение:

- •6.2. Сублимационная сушка.

- •6.3. Направленный синтез аминокислот и его регуляция. Ферментативная конверсия субстратов в аминокислоты.

- •6.4. Особенности микробиологической трансформации отдельных классов органических ксенобиотиков (пестициды, пав, органические галогенированные соединения).

- •7.1. Основные фазы роста и развития микробной культуры при периодическом культивировании.

- •7.3. Пищевая биотехнология. Производство молочных продуктов.

- •7.4. Микробиологические превращения металлов. Биосорбция металлов из растворов.

- •7.5. Аппаратурное оформление и основные принципы процесса ректификации.

- •8.1. Параметры роста культур микроорганизмов: скорость роста, время генерации, скорость деления, время удвоения. Эффективность биосинтеза.

- •8.2. Методы очистки и стерилизации воздуха. Аппаратурное оформление операций.

- •8.3.Продуценты белка

- •8.4. Характеристика анаэробных реакторов. Методика расчета менатенка. Области применения анаэробной очистки сточных вод. Сравнительный анализ эффективности работы аэробных и анаэробных реакторов.

- •8.5. Этапы процесса проектирования. Этапы создания детализированной технологической схемы, предварительной компоновки оборудования и корректировки начальной технологической схемы.

- •9.1. Особенности, условия и приемы культивирования изолированных тканей.

- •9.2. Экстракция. Применение в биотехнологии. Способы экстрагирования.

- •9.3. Спиртовое брожение. Производство этилового спирта. Области применения. Сырье, технологическая схема.

- •10.1. Одноступенчатое гомогенное культивирование микроорганизмов с рециркуляцией. Преимущества и недостатки.

- •10.2. Охрана труда, техника безопасности и санитарный контроль микробиологических производств.

- •10.3. Глутаминовая кислота: способы получения, биосинтез и схема получения.

- •10.4.Химия и использование бактериального окисления сульфидных минералов. Выщелачивание куч и отвалов, подземное выщелачивание

- •Механизм бактериального выщелачивания

- •Организация выщелачивания

- •10.5. Конструкции теплообменных аппаратов.

- •11.1 Влияние условий культивирования на скорость роста микроорганизмов.

- •11.2. Способы выделения биолологически активных веществ из биомассы микроорганизмов.

- •11.3. Лимонная кислота. Биосинтез. Технологическая схема производства.

- •11.4. Бактериальное выщелачивание.

- •11.5. Выпаривание. Температура кипения растворов (ткр). Температурная депрессия (тд). Технические методы выпаривания (тмв).

1.1. Многосубстратные и многофакторные уравнения кинетики роста микроорганизмов.

До сих пор мы рассматривали кинетические уравнения, в которых на скорость роста влиял один фактор — субстрат (только один), продукт или биомасса.

Но в реальности часто на процесс влияет не один, а несколько факторов. Многофакторные зависимости существуют, и прежде всего — многосубстратные.

Многосубстратные уравнения. Чаще всего приходится учитывать влияние двух субстратов (например, углеродного и азотного, углеродного и кислородного).

Такие уравнения бывают четырех основных типов:

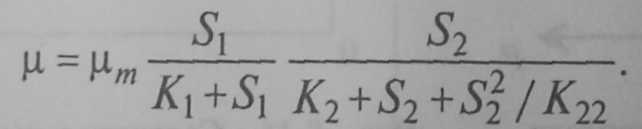

1. Мультипликативные уравнения — функция является произведением однофакторных зависимостей:

![]()

Здесь каждый фактор автономен и может иметь свою собственную зависимость. Например, один субстрат имеет зависимость по Моно, а второй — с ингибированием по Андрюсу:

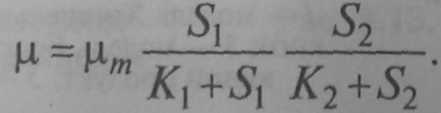

Чаще всего, конечно, встречаются мультипликативные зависимости типа Моно—Моно:

Возможны и другие сочетания — в зависимости от ситуации можно перебрать любые виды однофакторных зависимостей mu(S) и создать соответствующую комбинацию.

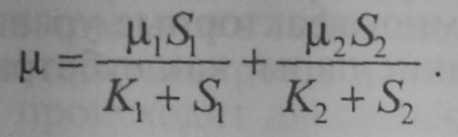

2. Аддитивные уравнения — многофакторная функция является суммой однофакторных. Такие зависимости встречаются довольно редко, чаще для двух субстратов одного назначения (например, два углеродных субстрата: глюкоза и лактоза, глюкоза и крахмал и т.д.):

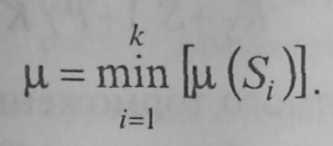

3. Альтернативные уравнения — многофакторная зависимость подчиняется принципу кинетического минимума:

Это уравнение показывает, что для каждого субстрата существует зависимость mu(Si ) когда лимитирующим фактором является только этот субстрат. Реально же микроорганизм растет со скоростью, которая является наименьшей из всех возможных mu(Si).

Поясним это на рис. 8.17, где представлены три зависимости mu(S1),mu(S2) и mu(S3) для трех факторов. Пусть в данный момент концентрация фактора S1 равна S*1, фактора S2 — S*2 и фактора S3 — S*3. Проведя из точек S*1, S*2, S*3 на оси абсцисс пунктирные линии параллельно оси ординат, получаем значения m, достигаемые по однофакторным зависимостям. Они будут соответственно m1, m2 и m3.

Реализуется то из них, которое меньше других, т. е. лимитирует данный фактор. При этом само значение концентрации этого субстрата может быть и больше других (в данном случае S*1 > S*3 > S*2).

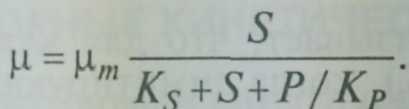

4. Уравнения с неразделяющимися переменными. Все три рассмотренных варианта, несмотря |на кажущееся различие, сходны в одном — они формируются из однофакторных зависимостей. Однако возможны и более сложные случаи, когда многофакторную зависимость трудно разбить на однофакторные. Например, существует уравнение конкурентного торможения вторым субстратом:

Многофакторные уравнения со смешанными факторами. До сих пор мы рассматривали многофакторные уравнения с факторами одного типа (двухсубстратные). Однако едва ли не чаще встречаются неоднородные многофакторные уравнения, в которых участвуют, например, такие пары, как субстрат и продукт, субстрат и биомасса.

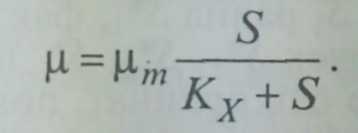

Среди них наиболее распространены уравнение типа Моно—Иерусалимского:

или уравнение конкурентного торможения продуктом метаболизма:

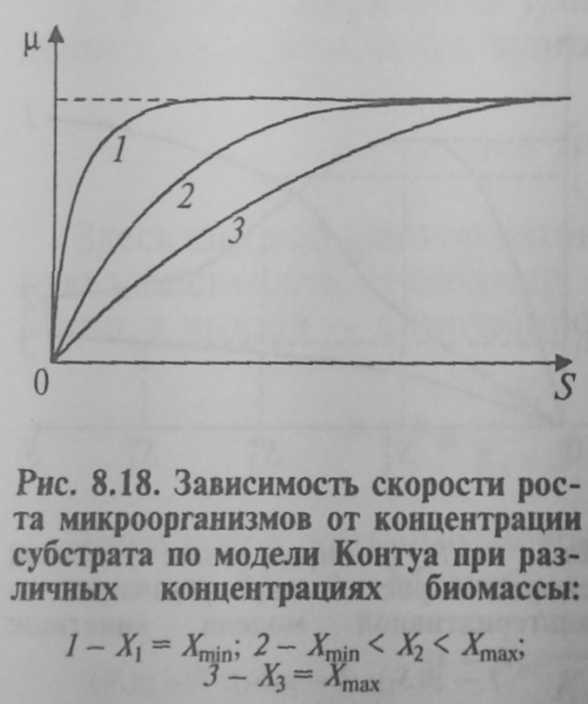

Особый интерес представляет уравнение Контуа, учитывающее влияние концентрации биомассы на вид зависимости удельной

скорости роста от концентрации субстрата:

Его графическое выражение представлено на рис. 8.18.

Эта зависимость как бы искажается по сравнению с Моно при изменении концентрации биомассы. Чем больше биомасса, тем выше кажущееся значение величины KS.

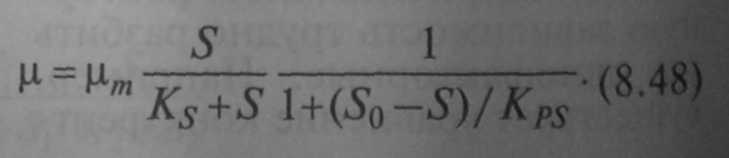

Интересно, что если в уравнение Моно—Иерусалимского подставить комплекс П. И. Николаева (S0 - S) вместо Р, то получается вместо двухфакторного как бы однофакторное кинетическое уравнение:

В этом уравнении только одна независимая переменная — концентрация субстрата S.

Продуценты в биотехнологии Бактерии

Bacillus |

B. subtilis – продуцент амилаз, протеиназ. B. thuringiensis – продуцент токсинов для биозащиты растений. |

Micrococcus |

биодеградация многих загрязнителей, синтез длинных (C21 – C34) углеводородов для смазок. |

Pseudomonas |

деструкция ПАУ, толуола, –CN, карбазола, ароматики, CCl4. |

Aerobacter |

? |

Актиномицеты (Гр+ бактерии, способные формировать мицелий)

Nocardia |

производство антибиотиков, разложение ароматики |

Brevibacterium |

лизин, фенилаланин |

Corinebacterium |

аминокислоты, нуклеотиды, конверсия стероидов, биодеградация углеводородов, старение сыра, ферменты, глутамат натрия. |

Mycobacterium |

окисляют парафины нефти |

Streptomyces |

многие антибиотики |

Actinomyces |

гидролиз лигнина, хитина |

Micromonospora |

антибиотики |

Дрожжи (внетаксономическая группа грибов, утративших мицелиальное строение)

Saccharomyces |

при изготовлении вина, пива, хлеба. |

Candida |

C. utilis – продуцент кормового белка |

Turulopsis |

? |

Pichia |

P. Pastoris – для синтеза белка в ГИ |

Грибы

Aspergillus |

A. niger – лимонная кислота |

Rhisopus |

? |

Trichoderma |

продуцент многих ферментов, напр. целлюлаз, гемицеллюлаз, ксиланаз, хитиназ. |

Penicillum |

сыры камамбер, бри, горгонзола, рокфор; пенициллин, микотоксины. |

1.2. Продуценты как составляющая биотехнологических производств. Предъявляемые к ним требования. Селекционные методы усовершенствования.

В качестве продуцентов используются бактерии, дрожжи, грибы, актиномицеты, простейшие, водоросли, клетки животных и растений и клеточные органеллы. Наряду с чистыми используются смешанные культуры. Одной из главных задач оптимизации технологии является выбор, подбор, селекция культуры, способной с максимально возможной скоростью синтезировать биомассу или продукт или наиболее глубоко утилизировать субстрат.

Бактерии – Bacillus, Micrococcus, Nocardia, Brevibacterium, Pseudomonas, Micobacterium, Aerobacter, Achromobacter и т.д.; микроскопические грибы – Aspergillus, Rhizopus, Trichoderma, Endomycopsis и т.д.; дрожжи – Candida, Saccharomyces (бродящие, винные дрожжи), Schizosaccharomyces, Hansenula (производство биомассы), Pichia (нефть, углеводороды); актиномицеты родов Streptomyces, Actinomyces, Micromonospora и т.д.

Требования к культуре:

1) Устойчивость к мутационным воздействиям и заражению посторонней микрофлорой и фагами.

2) Отсутствие токсинов.

3) Безвредность для людей и окружающей среды.

4) Низкое образование побочных продуктов.

5) Желательно чтобы клетки были крупные или способны образовывать агломераты;

6) Обладать большой скоростью роста при использовании данного субстрата, обладать высокой продуктивностью.

Перспективно использование: автотрофов (водородоокисляющие бакт.), фотосинтетических организмов (водоросли, бакт.), экстремалы (термотолерант., термофилы).

Для получения промышленных штаммов применяют селекцию; мутагенез, основанный на использовании естественной изменчивости по данному признаку или на воздействии химических или физических мутагенных факторов; гибридизация с последующим отбором; рекомбинация, при которой у микроорганизмов, имеющих половой процесс, перераспределяются гены или их части методами ГИ.

1.3. Пропионовокислое брожение. Химизм. Продуценты. Производство пропионовой кислоты.

Пропионовая кислота (СН3СН2СООН) синтезируется грамположительными пропионовокислыми бактериями (Propionibacterium), используется в химико-фармацевтической промышленности, при получении косметических средств, в качестве фунгицида для сохранения зерна.

Химизм образования пропионовой кислоты заключается в следующем: пировиноградная кислота при участии биотина и углекислоты карбоксилируется в щавелевоуксусную, которая через яблочную и фумаровую кислоты восстанавливается до янтарной кислоты. Янтарная кислота при участии АТФ и КоА превращается в сукцинил-КоА, последний под воздействием метилмалонил-КоА-изомеразы и при участии кофермента В12 превращается в метилмалонил-КоА. В результате карбоксилирования метилмалонил-КоА расщепляется с образованием свободного КоА и пропионовой кислоты.

Среди промышленных штаммов-продуцентов – бактерии Pr. Arabinosum, Pr. shermanii, Pr. rubrum и др. В качестве субстрата брожения бактерии используют различные сахара (лактозу, глюкозу, мальтозу, сахарозу, органические кислоты – яблочную и молочную). Получают пропионовую кислоту в глубиной аэробной культуре на средах, содержащих (%): сахара 2, органический азот 0.4 (источник – дрожжевой экстракт), соли молочной кислоты. Процесс реализуется за 12 суток при 30° и рН 6.8–7.2; при этом свыше 70 % сахаров трансформируется в органические кислоты, на образование углекислоты расходуется менее 20 % углеродного субстрата.

1.4. Основные принципы очистки сточных вод в аэротенках. Механизм изъятия микроорганизмами органических примесей. Фазы развития активного ила в условиях аэрации.

Очистка сточных вол в аэротенках происходит с помощью активного ила – биоценоза организмов, развивающихся в аэробных условиях на органических загрязнениях, содержащихся в сточной воде.

Механизм изъятия органических веществ из сточной воды и их потребление микроорганизмами схематично может быть представлен тремя этапами:

1 этап - массопередача органического вещества из жидкости к поверхности клетки. Скорость протекания этого процесса определяется законами молекулярной и конвективной диффузии веществ и зависит от гидродинамических условий в аэротенке. Оптимальные условия для подведения загрязнении и кислорода создаются посредством эффективного и постоянного перемешивания содержимого аэротенка. Первый этап протекает быстрее последующего процесса биохимического окисления загрязнений.

2 этап - диффузия через полупроницаемые мембраны в клетке или самого вещества или продуктов распада этого вещества. Большая часть вещества попадает внутрь клеток при помощи специфического белка-переносчика, который образует комплекс, диффундирующий через мембрану. Затем комплекс распадается и белок-переносчик возвращается в новый цикл переноса.

3 этап - метаболизм органического вещества с выделением энергии и образованием нового клеточного вещества. Превращение органических соединений носит ферментативный характер. Конечными продуктами распада являются такие вещества, как нитраты, сульфаты, двуокись углерода, вода.

Определяющими процессами для технологического оформления очистки воды являются скорости изъятия загрязнений и скорость разложения этих загрязнений. Активный ил в контакте с загрязненной жидкостью в условиях аэрации проходит следующие фазы развития (см. рис. 3.1):

Лаг-Фаза I. или фазу адаптации ила к составу сточной воды. Прироста биомассы практически не происходит.

Фаза экспоненциального роста (фаза ускоренного роста) II, в которой избыток питательных веществ и отсутствие продуктов обмена способствуют максимальной скорости размножения клеток.

Фаза замедленного роста III в которой скорость роста биомассы начинает сдерживаться недостатком питания и накоплением продуктов метаболизма.

Фаза нулевого роста IV. в которой наблюдается практически стационарное состояние в количестве биомассы.

Фаза эндогенного дыхания (или фаза самоокисления) V, в которой из-за недостатка питания начинаются отмирание и распад клеток, ведущие к снижению общего количества биомассы.

В фазах II и III идет бурный рост биомассы и культура «омолаживается», в ней преобладают новые клетки, в фазе IV наблюдается равновесие между ростом живых и распадом отмерших клеток, а в фазе V наблюдается преобладание отмирания ктеток над их ростом.

Процесс биологической очистки основан на способности микроорганизмов использовать растворенные органические вещества сточных вод для питания в процессе жизнедеятельности. Часть органических веществ превращается в воду, диоксид углерода, нитрит и сульфат-ионы, часть идет на образование биомассы.

При аэробной очистке микроорганизмы культивируются в активном иле и биопленке.

Процесс разрушения сложных органических соединений происходит в определенной последовательности и в присутствии ферментов (дегидрогеназы, каталазы, пероксидазы), которые выделяются клетками бактерий:

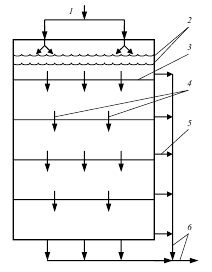

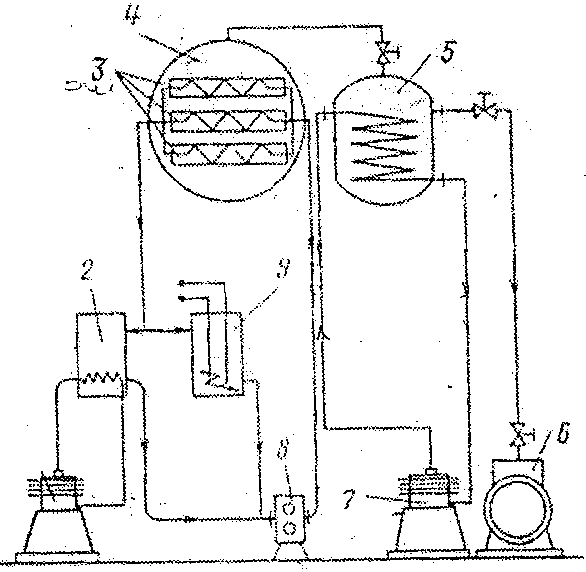

Устройство биофильтра показано на рис. 1.

Рис.1. Разрез биофильтра

1 – подача сточных вод;

2 – водораспределительное устройство;

3 – фильтрующая загрузка;

4 – дренажное устройство;

5 – очищенная сточная вода;

6 -воздухораспределительное устройство.

Проходя через загрузку биофильтра, загрязненная вода оставляет в ней нерастворенные примеси, не осевшие в первичных отстойниках, а также коллоидные и органические вещества, сорбируемые биопленкой. Отработанная и омертвевшая биопленка смывается сточной водой и выносится из тела биофильтра, после чего отделяется от очищенной воды во вторичных отстойниках. Необходимый кислород может поступать в толщу загрузки естественной и искусственной вентиляцией.

Классификация аэротенков:

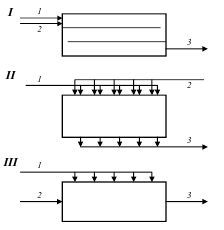

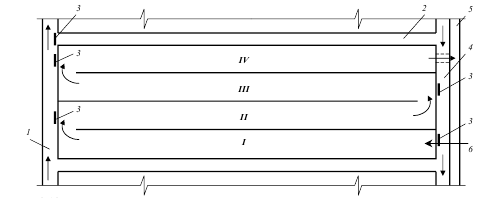

По гидродинамическому режиму (вытеснители, смесители, с рассредоточенным впуском сточной воды, см. рис. 2);

По способу регенерации активного ила (с отдельно стоящими регенераторами и совмещенные с регенераторами);

По нагрузке на активный ил (высоконагружаемые (аэротенки на неполную очистку), обычные (на полную очистку), низконагружаемые (с продленной аэрацией));

По числу ступеней;

По режиму ввода сточной жидкости (проточные, полупроточные, контактные).

Рис. 2. Виды аэротенков, различающихся по гидродинамическому режиму

1 – сточная вода; 2 – активный ил;

3 – иловая смесь

Конструкции аэротенков различаются:

По типу систем аэрации (пневматическая, механическая, комбинированная, струйная)

По способу блокировки аэротенка и отстойника (аэротенки с отдельными отстойными сооружениями (см. рис. 3) и аэротенки-отстойники (см. рис. 4))

Рис. 3. План типового четырехкоридорного аэротенка: 1 – верхний распределительный канал; 2 – средний канал; 3 – щитовой затвор; 4 – нижний распределительный канал; 5 – канал сбора очищенной воды; 6 – циркуляционный активный ил; І… ІV – коридоры аэротенка

Рис. 4. Пример аэротенка-отстойника «Оксиконтакт»: 1 – впуск сточной воды;

2 – отвод очищенной воды; 3 – отстойная зона;

4 – удаление избыточного активного ила; 5 – подача воздуха

Поля фильтрации и орошения: используются при расходах сточных вод до 5000-10000 м3/сут, необходимо предварительное отстаивание сточных вод.

Биологические пруды – каскад прудов, состоящий из 2-5 последовательных ступеней, через которые с небольшой скоростью протекает осветленная или биологически очищенная вода (см. рис. 5). Различают пруды с естественной и искусственной аэрацией (механическая и пневматическая).

Рис. 5. Биологический пруд из пяти ступеней: 1 – подача сточной воды; 2 – распределительные перегородки из фашины или плетня; 3 – разделительные валики; 4 – перепускные лотки; 5 – запасные выпуски; 6 – отводные каналы.

1.5. Стадии процесса проектирования: предпроектных исследований; технического задания и технического предложения; эскизного проекта; технического и рабочего проектов.

Проектирование (от лат. Рrоjectus, буквально — брошенный вперёд), процесс создания проекта — прототипа, прообраза предполагаемого или возможного объекта, состояния.

Различают этапы и стадии проектирования, характеризующиеся определённой спецификой. Предметная область проектирования постоянно расширяется. Наряду с традиционными видами проектирования начали складываться самостоятельные направления проектирования. Наряду с дифференциацией проектирования идёт процесс его интеграции на основе выявления общих закономерностей и методов проектной деятельности.

Проектирование осуществляется государственными проектными организациями, которые подразделяются на отраслевые и специализированные. Отраслевая проектная организация, разрабатывающая технологическую часть проекта, как правило, является генеральным проектировщиком, привлекающим в случае необходимости специализированные (субподрядные) проектные организации для выполнения отдельных частей проекта. Задание на проектирование, в котором указываются наименование объекта, место строительства, номенклатура продукции, мощность производства в др. данные и условия строительства, составляется заказчиком (министерством, ведомством, предприятием) с участием проектной организации. Для получения данных, необходимых для технически правильного и экономически целесообразного решения основных вопросов проектирования, строительства в эксплуатации объектов, осуществляются инженерные изыскания. Проект на строительство, реконструкцию предприятия, здания, сооружения может выполняться в две стадии — технический проект и рабочие чертежи или в одну стадию — техно-рабочий проект. На стадии технического проекта разрабатываются основные вопросы организации, технологии и экономики производства, принимаются архитектурные и конструктивные решения по зданиям и сооружениям, составляется смета на строительство и определяются технико-экономические показатели. При разработке рабочих чертежей производятся уточнения и детализация предусмотренных технически проектом решений в той степени, в которой это необходимо для производства строительных и монтажных работ. Техно-рабочие проекты выполняются для объектов, строительство которых намечается осуществлять по типовым проектам, а также для технически не сложных объектов; в них решаются те же вопросы, что и при двухстадийном проектировании. Порядок экспертизы и утверждения проектов зависит от сметной стоимости проектируемых объектов.

Стадии конструирования — проектное задание или эскизный проект, технический проект, рабочий проект. Стадийность разработки новых видов и образцов продукции промышленности, а также состав конструкторской документации указываются в техническом задании, составляемом разработчиком (министерством, ведомством, предприятием и пр.) на основе достижений науки в техники, потребностей в этой продукции народного хозяйства, населения, экспорта. Техническое задание утверждается заказчиком (основным потребителем продукции). Чертежи и др. конструкторская документация на продукцию промышленности, включая строительные конструкции, как правило, выполняются проектно-конструкторскими организациями (бюро) предприятий-изготовителей. При разработке новых видов и образцов промышленной продукции производятся предпроектные и опытные работы, связанные с проверкой отдельных технических решений.

При проектировании целесообразно широко использовать средства оргтехники и ЭВМ, что позволяет сократить сроки и улучшить качество проектирования, повысить производительность труда проектировщиков и конструкторов.

1.6. Рассчитать капельный биофильтр. Исходные данные:

суточный расход сточных вод Qw = 780 м3/сут;

БПКполн поступающей сточной воды Len = 185 мг/л;

БПКполн очищенной сточной воды Lex = 15 мг/л;

среднезимняя температура сточной воды Tw = 13 °С;

количество БПКполн в сточной воде на одного жителя в сутки

a = 40 г/(челсут).

ОТВЕТ

Так как значение БПКполн поступающей сточной воды меньше допустимого значения (220 мг/л), принимаем капельные биофильтры без рециркуляции.

По формуле Кbf =Len / Lex рассчитываем коэффициент Кbf = 185/15 = 12,3.

По табл. в соответствии со среднезимней температурой Tср и рассчитанным значением Кbf подбираем высоту загрузки биофильтра Нb f=2м и гидравлическую нагрузку qbf = 1,5 м3/(м2·сут).

Определяем общую площадь биофильтров

Fbf = Qw / qbf Fbf = 780/1,5 = 520м2.

Принимаем биофильтры круглой формы в плане диаметром D=12 м с количеством секций nbf = 5 и площадью одной секции F1 = 113 м2.

Объем загрузки составляет

Vbf = nbf.·F1·Нbf Vbf = 5·113·2 = 1130м3.

Рассчитываем объем избыточной биопленки:

![]()

![]()

qmud - удельное количество избыточной биопленки, равное X г/(чел·сут);

Pmud - влажность биоплёнки, %;

а - количество БПКполн в сточной воде на одного жителя в сутки, г/(чел·сут).

Параметры для расчета капельных биофильтров

П р и м е ч а н и е. Если значение Кbf превышает табличное, то необходимо предусмотреть рециркуляцию.

В практике проектирования применяют биофильтры прямоугольной формы в плане с размерами сторон 3x3; 3.6x4; 9x12; 12x12; 15x15; 12x18 м и др., с высотой слоя загрузки 2,3; 3 и 4 м, а также круглой формы в плане диаметром 6, 12, 18, 24, 30 м с высотой слоя загрузки 2, 3, 4 м.

2.1. Культивирование микроорганизмов объемно-доливным способом. Дифференциальное уравнение накопления биомассы.

Одним из распространенных вариантов осуществления процесса ферментации является отъемно-доливной способ, который можно назвать полунепрерывным. По этому методу после проведения периодического культивирования до достижения некоторой концентрации биомассы [Х]к часть объема жидкости сливают из аппарата и направляют на переработку, а такой же объем свежей питательной среды вносят в аппарат и продолжают процесс ферментации до накопления вновь той же конечной концентрации клеток. Циклы ферментация - слив - долив повторяют непрерывно, в результате через определенные промежутки времени каждый из серии биореакторов дает определенную порцию продукта, а вся батарея практически непрерывно поставляет биомассу последующим технологическим стадиям.

При

расчете биореактора, работающего по

отъемно-доливному способу, задаются

объемом жидкости в аппарате V

(в л или м3),

и чаще всего конечной концентрацией

биомассы [Х]к.

Если объем сливаемой жидкости обозначить

через Vc,

а

ее долю через р = Vc/V,

то после долива свежей среды в аппарате

установится концентрация культуры

![]()

Обозначая

концентрацию лимитирующего субстрата

в свежей питательной среде [S]o,

можно найти концентрацию субстрата в

начале каждого из циклов ферментации

![]() (1)

(1)

где [S]к — концентрация субстрата в конце цикла ферментации.

Поскольку экономический коэффициент Y можно считать постоянным для всех циклов, то для первого цикла справедливо равенство

[Х]к - [X]0 = Y([S]0 - [S]к). Здесь [Х]0 — концентрация инокулята, внесенного для инициирования всего процесса. В ходе каждого цикла текущие концентрации клеток [X] и субстрата [S] связаны аналогичным соотношением [X] - [Х]н = Y([S]H—[S]), а для цикла в целом [X]K - [X]H = Y([S]H - [S]K).

Подставляя в это равенство выражения для [Х]н и (1), получим

[Х]к - (1 - р) [Х]к = Y ([S]K + p [S]0 - p [S]K - [S] K)

или после упрощения

[X] K = Y([S]0-[S] K). (2)

Используя приведенную выше связь [X] и [S], получаем

![]()

![]()

или окончательно

![]() (3)

(3)

В каждом из циклов роста накопление биомассы выражается дифференциальным уравнением, использованным ранее для описания периодического процесса, которое с учетом выражения (3) приводится к виду

![]() (4)

(4)

Его интегрирование в пределах от [Х]н до [Х]К, т. е. в течение цикла роста продолжительностью τ, дает

![]() (5)

(5)

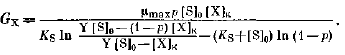

Выражение (5) описывает связь между продолжительностью роста τ в одном цикле и долей сливаемого объема р= - Vc/V при заданной конечной концентрации биомассы и известных параметрах процесса, в том числе константах уравнения Моно для данной культуры.

Реальная продолжительность τц складывается из времени слива продукта, добавления свежей питательной среды и роста. Последняя величина, как правило, намного превосходит остальные, так что можно считать, что продолжительность отдельной операции приближается к времени роста биомассы от [Х]н до [Х]к т. е. τц ≈ τ. Производительность отдельного отъемно-доливного ферментатора в этом случае может быть найдена по формуле

![]() (6)

(6)

или с учетом выражения (5)

(7)

(7)

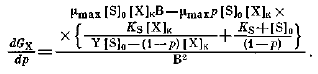

При заданном значении [X]K производительность аппарата оказывается функцией р, т. е. доли сливаемого в каждом цикле объема жидкости, поскольку начальная концентрация субстрата обычно определяется технологическими соображениями (растворимость, ингибирующее действие и т. п.). Это позволяет поставить вопрос о подборе оптимального значения р, обеспечивающего максимум производительности, что может быть сделано дифференцированием и приравниванием нулю производной dGx/dp. Если обозначить знаменатель уравнения (7) через В, то

(8)

(8)

Из условия dGx/dp для точки оптимума необходимо приравнять нулю числитель производной (8) , что дает

![]()

+

![]() (9)

(9)

Из уравнения (9) можно найти р = ропт, обеспечивающее наибольшую производительность ферментатора по биомассе. Отметим, что ропт зависит только от параметров роста культуры и Ks и определяется заданными значениями концентрации субстрата в свежей загрузке [S]0 и концентрации биомассы [Х]к в сливе.

Как и для других способов культивирования, производительность по биомассе может оказаться неосновным фактором, определяющим эффективность отъемно-доливного процесса, однако в каждом конкретном случае может быть сформулирована соответствующая задача оптимизации и найдено ее решение с помощью приведенных в этом разделе основных зависимостей процесса отъемно-доливного (циклического) культивирования.

2.2. Основы асептики процессов микробиологического синтеза. Способы обеспечения асептических условий. Хранение микроорганизмов и подготовка посевного материала.

Создание асептических условий

Т.е. условий, определяющих возможность проведения процесса без посторонней микрофлоры. Это необходимо т.к.:

- Посторонние МО потребляют питательные вещества;

- Они могут выделять метаболиты, тормозящие рост основной культуры;

- Обладают порой большими скоростями роста, чем продуцент и способствуют вытеснению последнего;

- Они затрудняют процесс выделения готового продукта;

- Изменяют режим роста основной культуры.

Создание асептических условий в промышленных масштабах решается двумя путями:

Обеспечение технологической гигиены (т.е. комплекса приемов и средств, обеспечивающих снижение бактериальной загрязненности микрофлорой и препятствующих ее распространению в производственном помещении)

Комплекс технических решений по использованию специального оборудования (фильтры, стерилизаторы, герметичные ферментеры и др.)

Физические методы:

Механические: фильтрование, герметизация оборудования.

Ионизация:.

Термические: непрерывные или периодические (насыщенным паром, сухим жаром).

Химические методы: г или ж антисептики (в лаборатории – формалин, диоцид).

Их применяют для элементов оборудования, не выдерживающих температуры выше 110-130С. В случае сред такие вещества должны быть потом нейтрализованы. Поэтому химические вещества для стерилизации сред применяются очень редко. Применяется β-пропионлактон в концентрации 0,2% с последующим гидролизом или в концентрации 0,001% без гидролиза. В концентрации 0,1-1% это соединение за десятки минут необратимо инактивирует вегетативные клетки и споры. В воде происходит самопроизвольный гидролиз лактона с образованием гидроктиловой и β-оксипропионовой кислот, не оказывающих угнетающего действия на МО.

Звеном технологической линии, ответственной за воспроизведение полезных свойств продуцента является отделение чистой культуры. Включает лабораторные стадии (осуществляют микробиологи) и промышленные (ведет оператор). Лабораторная стадия: музейная культура, косяки, колбы, бутыли на 10-20 л или ферментеры. Наибольшей активностью и наибольшим накоплением биомассы обладают культуры, отобранные в аппарат, находящиеся в конце логарифмической фазы роста. Масштабы отделения чистой культуры зависят от мощности основного производства и включают ферментеры объемом 0,1; 0,5; 1; 5; 45; 50; 120 м3. Обычно последние в цепи ферментеров работают в непрерывном режиме. На лабораторных стадиях используют синтетические среды, пивное сусло, на промышленных – производственные среды. Типичным коэффициентом перехода от объема одной чистой культуры в другой – 10. Роль микробиологической службы заключается в оценке санитарного состояния производства в целом, разведении чистой культуры, контроль за состоянием продуцента на всех стадиях технологического процесса, адаптация к конкретной среде, выбор наиболее продуктивного штамма и т.д.

2.3. Липиды микроорганизмов. Применение, технология получения.

Содержание липидов и их состав является специфичным для разных групп микроорганизмов. Триглицериды, присутствующие в микроорганизмах, являются субстратом, на котором проявляется активность микробных триглицеридгидролаз - липаз. Накопление нейтральных липидов некоторыми микроорганизмами в неблагоприятных условиях существования или под воздействием повреждающих агентов указывает на их возможную защитную функцию. Фосфолипиды являются компонентами мембранных структур микробных клеток и в связи с этим участвуют во многих метаболических процессах. Строение их сложно и функции многообразны.

Биологические функции липидов

Роль липидов в процессах жизнедеятельности организма велика и разнообразна. К основным функциям липидов относятся структурная, энергетическая, резервная, защитная, регуляторная.

Структурная. В комплексе с белками липиды являются структурными компонентами всех биологических мембран клеток, а следовательно, влияют на их проницаемость, участвуют в передаче нервного импульса, в создании межклеточного взаимодействия и других функциях биомембран.

Энергетическая. Липиды являются наиболее энергоемким «клеточным топливом. При окислении 1 г жира выделяется 39 кДж энергии, что в два раза больше, чем при окислении 1 г углеводов.

Резервная. Липиды являются наиболее компактной формой депонирования энергии в клетке. Они резервируются в адипоцитах — клетках жировой ткани. Содержание жира в организме взрослого человека составляет 6— 10 кг.

Защитная. Обладая выраженными термоизоляционными свойствами, липиды предохраняют организм от термических воздействий; жировая прокладка защищает тело и органы животных от механических и физических повреждений; защитные оболочки в растениях (восковой налет на листьях и плодах) защищают от инфекции и излишней потери или накопления воды.

Регуляторная. Некоторые липиды являются предшественниками витаминов, гормонов, в том числе гормонов местного действия — эйкозаноидов: простагландинов, тромбоксанов и лейкотриенов. Регулярная функция липидов проявляется также в том, что от состава, свойств, состояния мембранных липидов во многом зависит активность мембрано-связанных ферментов.

У бактерий липиды определяют таксономическую индивидуальность, дифференциацию видов, тип патогенеза и многие другие особенности. Нарушение липидного обмена у человека приводит к развитию таких патологических состояний, как атеросклероз, ожирение, метаболический ацидоз, желчнокаменная болезнь и др.

Общее количество микробных липидов колеблется от 0,2 до 40 мас.% сухого вещества клетки, достигая более высоких значений при культивировании на средах, бедных азотом, но богатых углеводами или на средах с углеводородами. К числу микроорганизмов, богатых липидами, т.е. содержащих более 10% липидов от сухой биомассы клетки, принадлежат дрожжи, микобактерии и коринебактерии, содержание липидов в клетках последних может достигать 64%. Кроме того, условия культивирования в значительной степени влияют и на состав синтезируемых липидов. В процессе культивирования микроорганизмов на различных субстратах можно получить все классы липидов:

- простые липиды (нейтральные жиры, воски);

- сложные липиды ( фосфолипиды, гликолипиды);

- производные липидов(жирные кислоты, спирты, углеводороды, витамины К, Е).

Гидрофобность (или липофильность) является отличительным свойством этого класса соединения, хотя по природе — химическому строению и структуре — они весьма разнообразны. В их состав входят спирты, жирные кислоты, азотистые соединения, фосфорная кислота, углеводы и др. Следовательно, учитывая различия в химическом строении, функциях соединений, относящихся к липидам, дать единое определение для представителей этого класса веществ невозможно.

Липиды микроорганизмов после выделения и соответствующей обработки могут быть использованы в шинной, лакокрасочной (как компоненты крема для обуви, сырье для синтеза смол, лаков и красок), химико-фармацевтической, медицинской ( как сырье для получения эргостерина, убихинона и стероидных гормонов), металлургической ( как компоненты составов для охлаждения режущего инструмента, а также защитных и консервационных масел), горнорудной ( в качестве флотирующих агентов), строительной ( как добавка к раствору бетона, улучшающая его физико-механические свойства) и других отраслях промышленности.

Микробные липиды пока не внедрены в промышленное производство, хотя некоторые продуценты являются заманчивыми для этих целей, поскольку могут накапливать липиды до 40% и более в расчете на сухие вещества клеток. К тому же в составе этих липидов содержатся биологически ценные ненасыщенные жирные кислоты. К таким продуцентам могут быть отнесены: Сryptococcus terricolus, Lipomyces lipoferus, Rhodootorula gracilis, Sporobolomyces roseus и др. На первых порах перспективно использование «липидных дрожжей» в качестве кормовых добавок, особенно — тех их них, которые синтезируют также заметные количества и витаминов (например, каротина).

Нейтральные

липиды синтезируются в дрожжах,

мицелиальных грибах; в бактериях –

сложные липиды. Производные липидов –

жирные кислоты, спирты, углеводороды,

витамины D,E,K.

Среди жирных кислот – пальмитиновая,

стеариновая, олеиновая, линолевая.

Монокарбоновые кислоты – С14-

С18

используются в мыловарении, химической

промышленности. Спирты в липидах с

прямой связью характерны для восков, с

![]() -

ионовым кольцом – для стеринов.

-

ионовым кольцом – для стеринов.

В основном для производства липидов используются дрожжи, при этом образование липидов идёт в две стадии:

1) быстрое накопление белка в условиях снабжения «N» сопровождается медленным накоплением липидов

2) прекращение роста, усиление накопления липидов

Микроскопические грибы широко не распространены. Водоросли – тоже липидообразователи, им не надо органического источника «С» для биосинтеза, но малая скорость роста и накопление токсичных веществ не дают возможности широкого использования.

При промышленном производстве в среде используются легкоассимилируемые источники «N» - для направленного синтеза липидов. Если много «N», то уменьшается липидообразование. Если «N» мало, то уменьшается выход белковых веществ, увеличивается процент содержания жира. N/C=1/30 – при использовании в качестве субстрата углеводородов, N/C=1/40 - при использовании в качестве субстрата углеводов. В среде обязательно присутствие «P». Интенсивная аэрация. При увеличении аэрации возрастает степень ненасыщенности липидов, увеличивается количество ненасыщенных жирных кислот. рН изменяет фракционное содержание, на общем количестве липидов сказывается незначительно.

Схема промышленного получения липидов:

В промышленности микробные липиды выделяют из клеточной стенки дрожжей, полученных при их культивировании на гидролизатах растительного сырья или углеводородах нефти, методом экстракции.

Экстракционное отделение включает оборудование как для проведения самого процесса экстракции, так и для стадии регенерации растворителя. В процессе экстракции параллельно получают два ценных продукта - обезжиренную микробную биомассу (биошрот) и липиды (биожир).

В экстракторах различных конструкций при повышенной температуре происходит выделение липидов из клеток дрожжей с помощью селективных растворителей. Биошрот из экстрактора поступает в десольвентор, где под действием острого пара и высокой температуры - до 90°С – происходит удаление остатков растворителя из обезжиренной биомассы. Биошрот, выходящий из десольвентора, является готовым продуктом и направляется на стадии фасовки и упаковки. Концентрированный раствор биожира в растворителе (мисцелла) подается на дистилляцию для отделения биожира от растворителя. После дистилляции, включающей 2-3 колонны, готовый биожир поступает на склад или на дальнейшую переработку с целью разделения на составные компоненты. Отделенный в десольвенторе и дистилляторах растворитель после регенерации возвращается в экстрактор.

ОЦЕНКА ЭФФЕКТИВНОСТИ РАБОТЫ ОТДЕЛЬНЫХ ЗВЕНЬЕВ ОЧИСТКИ.

1.1. Сооружения механической очистки

1.1.1. Песколовки

1.1.2. Отстойники

1.2. Аэротенки

1.2.1. Факторы, определяющие удовлетворительную работу аэротенков

1.2.2. Кислородный режим в аэротенках

1.2.2. Регенерация активного ила

1.2.3. Возраст активного ила

1.2.4. Нагрузки

1.3. Вторичные отстойники

1.3.1. Нарушение процесса отделения активного ила от очищенной воды во вторичных отстойниках

1.3.2. Основные факторы, вызывающие избыточный вынос взвешенных веществ из вторичных отстойников

Причины неэффективной очистки сточных вод на биологических очистных сооружениях разнообразны и можно выделить только основные из них. Это:

- устаревшие конструкции и технологии очистки;

- плохо выполненные проекты очистных сооружений (несоответствие спроектированных сооружений качеству и объему очищаемых сточных вод; ошибки, допущенные в технологических расчетах и т.п.);

- некачественное строительство очистных сооружений;

- недогруженные или перегруженные по объему очищаемых сточных вод сооружения;

- недогруженные или перегруженные по содержанию загрязняющих веществ в поступающей на очистку сточной воде сооружения;

- разрушение сооружений и технологического оборудования;

- значительное превышение объема промышленного загрязнения по отношению к объему бытовых сточных вод;

- неудовлетворительная эксплуатация очистных сооружений.

Возможно сочетание перечисленных причин неэффективной работы очистных сооружений, что делает их диагностику довольно сложной задачей, как бы ни казалась она проста на первый взгляд,

При строительстве очистных сооружений их технологические параметры рассчитываются в соответствии с требованиями СНиП 2.04.03-85 "Канализация. Наружные сети и сооружения".

Обычная практическая эксплуатация биологических сооружений требует не столько точных расчетов и выполнения многочисленных гидрохимических анализов, сколько объединенных усилий технологов, гидробиологов и гидрохимиков для получения оперативной и достаточной информации, позволяющей своевременно принимать меры для обеспечения стабильного и удовлетворительного качества очистки в условиях непрерывно изменяющегося состава поступающих сточных вод. При хорошо организованной работе обслуживающего персонала сооружений достаточно несложных расчетов и небольшого количества выполняемых гидробиологических и гидрохимических анализов для обеспечения этих условий.

1.1. Сооружения механической очистки

1.1.1. Песколовки

Сточные воды, освобожденные от крупных плавающих загрязнений на решетках, поступают на песколовки, назначение которых — освободить сточные воды от тяжелых примесей минерального происхождения с размером частиц 0,25—1 мм.

Если объем очищаемой сточной воды более 100 м3/сут, то песколовки устанавливаются обязательно.

Принцип действия песколовки гравитационный, т.е. минеральные частицы, удельный вес которых больше удельного веса воды, главным образом песок, выпадают на дно. Удаление песка из сточных вод, поступающих на биологическую очистку, является обязательным, так как абразивные свойства песка приводят к разрушению механизмов и бетонных сооружений. Кроме того, песок может накапливаться в каналах, аэротенках, метантенках и снижать рабочий объем сооружений.

Установлено, что при горизонтальном движении воды в песколовке, скорость должна быть от 0,3 м/с до 0,15 м/с для обычных песколовок и от 0,08 до 0,12 м/с — для аэрируемых песколовок. При скорости потока более максимально допустимой, песок не успевает осесть в песколовке, при скорости менее минимальной — в песколовке будут осаждаться органические примеси, что приведет к излишнему изъятию питательных веществ из сточной воды и к ухудшению качества удаляемого песка, что имеет значение для его дальнейшего использования или захоронения.

По направлению движения воды песколовки подразделяются на горизонтальные, вертикальные и с винтовым движением воды. Последние бывают тангенциальные и аэрируемые. Песколовка состоит из 2-х частей: рабочей, где движется поток, и осадочной, в которой собирается предназначенный для удаления песок. На очистных станциях песок из песколовки обычно удаляют с помощью гидроэлеваторов и специальных механизмов — скребков, шнеков и др. Выгрузка осадка из песколовки производится от одного раза в 2—4 суток до одного раза в сутки в зависимости от накопления песка (периодичность отгрузки устанавливается опытным путем).

Отгружать осадок следует быстро и в следующем порядке: открывается задвижка на трубопроводе рабочей жидкости гидроэлеватора и производится взмучивание осадка; после взмучивания открывается задвижка на пескопроводе, по которому пульпа подается в песковой бункер. По пробоотборнику определяется момент окончания перекачки пульпы; пульпопровод промывается отстоянной сточной водой в количестве, соответствующем его двукратному объему; после промывки задвижка на пульпопроводе закрывается.

Количество песка, задерживаемого песколовками, составляет в норме 0,02 дм3/(чел.-сут), при влажности 60% и объемном весе 1,5 т/м3. Удовлетворительно работающая песколовка изымает 10—30 дм3 песка из 1000 м3 сточной воды.

1.1.1.1. Анализируемые показатели и оценка эффективности работы песколовок

Осадок из песколовок анализируется на влажность (норма от 50 до 70%), зольность (норма от 70 до 95%), содержание песка (норма от 70 до 90%) и плотность (норма от 1,2 до 1,8 г/см3). Чем меньше содержание песка отличается от зольности осадка, тем лучше; в норме содержание песка должно быть меньше зольности не более чем на 5—7%. Крупность задержанного песка в обычных песколовках 0,2—0,25 мм и более, для аэрируемых песколовок — 0,15—0,2 мм и более. При уменьшении скорости потока сточных вод в песколовках за счет избыточного задержания органических веществ снижается средняя плотность осадка (до 1,1—1,2 г/см3), зольность (до 50—70%) и содержание в нем песка (до 35—60%), но возрастает его влажность. При скорости потока сточных вод выше оптимальной, наблюдается вынос песка и увеличивается зольность сырого осадка из первичного отстойника (до 50%), что может быть связано также с редкой выгрузкой осадка из песколовок. Косвенным показателем работы песколовок считается содержание песка в сыром осадке из первичных отстойников. Работа песколовок принимается как удовлетворительная, если в осадке из первичных отстойников содержание песка не превышает 6% и он мелких фракций (менее 0,25 мм), а зольность сырого осадка не превышает 30%.

1.1.1.2. Нарушение работы песколовок в процессе эксплуатации

К нарушениям работы песколовок в процессе эксплуатации следует отнести:

* Вынос большого количества песка в последующие звенья сооружений. Причины: гидравлическая перегрузка песколовок; неравномерное распределение потоков сточных вод между работающими песколовками; конструктивные недостатки; разрушения распределительных устройств или поступление песка более мелких фракций по сравнению с принятыми в проектных расчетах.

* В осадке из песколовок содержится большое количество органических примесей. Причины: недостаточная скорость потока сточных вод в песколовке.

* Нарушения, связанные с несоблюдением равномерной гидравлической нагрузки на песколовки. Причины: неравномерное распределение потоков сточных вод между работающими песколовками; отсутствие плавно расширяющегося перехода от гасителя до песколовки, обеспечивающего снижение скорости до оптимальной.

* Нарушение гидравлического разделения проточной и отстойной зон в горизонтальных бункерных песколовках. Причины: отсутствует, снята или разрушена колосниковая решетка.

* Накопление, неэффективное сползание к приямку и загнивание уплотненного осадка на стенках бункеров, повышение влажности осадка из песколовок. Причины: конструктивные недостатки (недостаточный уклон стенок бункеров, сопло гидроэлеватора расположено без заглубленного приямка), неудовлетворительная работа операторов.

* Засорение гидроэлеваторов. Причины: плохая работа решеток, скопление и уплотнение осадка на стенках бункера вне радиуса действия сопла гидроэлеватора.

* Замерзание задвижек гидроэлеваторов. Причины: отсутствие теплоизоляционных щитов в зимний период.

1.1.2. Отстойники

Отстаивание является наиболее простым и часто применяемым на практике способом удаления из сточных вод грубодисперсных нерастворенных примесей, которые под действием гравитационной силы оседают на дно отстойника или всплывают на поверхность. В зависимости от назначения отстойников в технологической схеме очистной станции они подразделяются на первичные и вторичные. Первичными называются отстойники, входящие в состав сооружений механической очистки, они задерживают гораздо более мелкие взвеси, чем песколовки; вторичными — отстойники, устраиваемые в составе сооружений биологической очистки для отделения активного ила от биологически очищенной сточной воды.

Обычно на сооружениях устанавливаются одинаковые конструкции первичных и вторичных отстойников, которые различаются, как правило, только объемом, поскольку у вторичных он предусматривается несколько больший, так как осадок, в виде уплотненного активного ила, более чувствителен к гидравлическим перегрузкам, чем сырой осадок.

По направлению движения основного потока воды в отстойниках они делятся на два основных типа: горизонтальные и вертикальные (разновидностью вертикальных являются радиальные отстойники).

Горизонтальный отстойник, представляет собой прямоугольный железобетонный резервуар, состоящий из нескольких отделений. Их рекомендуется применять при производительности комплекса свыше 15 тыс. м3/сут. Сточная жидкость поступает в торцевую часть через ряд отверстий, равномерно распределяется по ширине сооружения, короткая перегородка гасит скорость поступающего потока, направляя его вниз. Вода перемещается вдоль сооружения с очень малой скоростью и через выпускной водослив отводится с противоположной торцевой стенки. В начале горизонтального отстойника, где выпадает большее количество осадка, размещают один или несколько приямков, объем которых зависит от конструкции отстойников и способов удаления ила. Осевшие частицы сгребаются в иловой приямок с помощью скребков, которые прикреплены к цепи, передвигаемой зубчатыми колесами. Осадок периодически откачивается. Диаметр иловых труб по расчету — не менее 200 мм. Наиболее распространенным способом удаления осадка является выдавливание его под гидростатическим напором воды высотой в 1,5 м. В некоторых случаях его удаляют, откачивая плунжерными насосами. Объем иловой части отстойников принимают равным двухсуточному объему выпадающего осадка (при механизированном удалении осадка объем иловой части можно принимать равным восьмичасовому объему выпадающего осадка).

Верхний ряд скребков выступает над поверхностью воды, сгребая всплывшие частицы к специальному желобу, расположенному перед выпускным водосливом. Отношение длины отстойника к его ширине от 3:1 до 5:1, при глубине слоя жидкости от 2,0 до 2,5 м. Днище отстойника слегка наклонено к иловому приямку.

Хорошо работающие горизонтальные отстойники задерживают до 60% взвешенных веществ, однако у них есть ряд недостатков: высокая стоимость монтажа; скребковый механизм имеет несколько опор и много движущихся частей, что приводит к поломке (наиболее уязвимы цепи); малая длина водослива, что создает гидравлические перегрузки в торцовых частях отстойника. Кроме того в углах отстойника, куда не достает скребковый механизм, образуются залежи ила.

Вертикальный отстойник представляет собой цилиндрический железобетонный резервуар (реже квадратный или многоугольный) с конусным или пирамидальным днищем. Сточная вода поступает через центральную вертикальную трубу с раструбом в нижней части. Под вертикальной трубой расположен отражательный щит, который изменяет направление движения воды, с вертикального (нисходящего) на горизонтальное, а затем вновь на вертикальное (восходящее), при котором происходит выпадение в осадок диспергированных частиц в отстойной части. Высота зоны осветления составляет 2,7—3,8 м. Осветленная вода переливается через круговой водослив (на периферии отстойника) в сборный лоток и отводится из него. Выпавшая взвесь, накапливающаяся в отстойной части, периодически выпускается по иловой трубе. Перегородка, расположенная перед отводным лотком (гребни), препятствует попаданию в удаляемый поток, отбросов, всплывающих на поверхность воды.

Эти отбросы собираются с поверхности скребком, а затем удаляются через специальный бункер в колодец, находящийся вне сооружения (скребковое устройство устанавливается только в первичных отстойниках).

Вертикальные отстойники проще по конструкции и в эксплуатации, чем горизонтальные, и находят широкое применение в качестве первичных и вторичных отстойников. Однако эффект осветления воды в них на 25—30% ниже, чем в горизонтальных и на 10—15% ниже, чем в радиальных. При удовлетворительной работе вертикальных отстойников удаляется не более 40% взвешенных веществ, однако, у них более низкая стоимость монтажа и эксплуатации, чем у горизонтальных отстойников. Длина водослива по периметру вертикальных отстойников достаточно велика, что позволяет свести к минимуму скорость движения воды у перелива и уменьшить вынос взвешенных веществ. К их недостаткам относятся: большая глубина (иногда до 7—9 м), что удорожает стоимость строительства в слабых грунтах и при высоком уровне грунтовых вод; плохое сползание осадка к центру отстойника, что приводит к его загниванию и низкой дозе возвратного ила. В процессе эксплуатации часто приходится вручную скребком удалять уплотненный осадок в вертикальном отстойнике.

Кроме того, очень важно в момент монтажа вертикальных отстойников правильно и на нужной высоте установить отражательные щиты, что часто не соблюдается и в период эксплуатации приводит к избыточному выносу взвешенных веществ.

Радиальный отстойник представляет собой цилиндрический железобетонный резервуар большого диаметра (от 16 до 60 м), глубиной 0,1—0,15 диаметра. Сточная вода подается по трубопроводу или лотку в вертикальную центральную трубу (сверху или снизу), из которой выливается в отстойную часть. Осветленная жидкость сливается через круговой водослив, установленный по окружности отстойника, в сборный лоток. Перед водосливом устраивается полупогруженная кольцевая стенка (гребни), удерживающая всплывающие вещества, которые отводятся из отстойника по специальной трубе. Дну отстойника придают уклон к центру, где устраивают иловый приямок для накопления выпадающего осадка, который удаляют под гидростатическим давлением или насосами. Отстойник оборудован вращающейся фермой со скребками для сбора осадка. Радиальные отстойники применяют при производительности очистных сооружений более 20 тыс. м3 в сут. Скребковый механизм с центральным приводом, опирающийся на одну опору в центре, имеет меньше движущихся частей, чем цепные скребковые механизмы горизонтальных отстойников. Радиальные отстойники обеспечивают 50% удаление взвешенных веществ и не имеют перечисленных недостатков горизонтальных и вертикальных отстойников.

1.1.2.1. Анализируемые показатели и оценка эффективности работы отстойников

Первичные отстойники выполняют следующие функции: задержание грубодисперсных примесей, масел, нефтепродуктов и уплотнение осадка.

Эффективность их работы оценивается по содержанию взвешенных и оседающих веществ, нефтепродуктов в поступающей в отстойник и осветленной воде, влажности и зольности осадка. Кроме того, вместе с частицами примесей первичные отстойники изымают органические вещества (в норме БПК и ХПК снижается на 15—30%). Эффективность удаления взвешенных веществ зависит от их первоначальной концентрации и дисперсности, а также от продолжительности отстаивания.

Чем выше концентрация взвешенных веществ в сточной воде, поступающей в первичные отстойники, тем больше их изымается в процессе отстаивания. Эффективность отстаивания зависит от характера сточных вод. Если городские сточные воды содержат большое количество растворенных органических веществ, то снижение БПК составит менее 20%, тогда как отстаивание производственных сточных вод (большое количество осаждаемых примесей) может увеличить снижение БПК до 60%. Поэтому контроль осветления сточных вод осуществляется с учетом соотношения между содержанием растворенных органических веществ и взвешенных органических веществ в поступающей в первичные отстойники воде.

Скорость осаждения взвеси и степень осветления воды зависят от способности отдельных частиц к агломерации. Основная масса грубодисперсных примесей выпадает в осадок в течение 1—1,5 ч, поэтому продолжительность отстаивания назначают в зависимости от последующей обработки сточной воды. Так, из первичных отстойников, размещаемых перед аэротенками и биофильтрами, не должно выноситься взвешенных веществ более 150 мг/дм3 при продолжительности отстаивания 1,5 ч. При увеличении времени отстаивания до 2 ч, эффект осаждения взвешенных веществ увеличивается на 5—10%. Дальнейшее отстаивание (свыше 2 часов) не дает улучшения процесса осветления, что следует учитывать при решении вопроса об увеличении количества первичных отстойников на действующих сооружениях.

Необходимо так отрегулировать работу первичных отстойников, чтобы избежать как перегрузки аэротенков по содержанию загрязняющих веществ, так и их недогрузки, т.е. не допустить "голодания" активного ила. Оптимальный вынос взвешенных веществ из первичных отстойников составляет приблизительно 100— 120 мг/дм3, если он уменьшается, то в аэротенках активный ил будет испытывать недостаток питательных веществ, а если снижается до 60—80 мг/дм3, ил будет "голодать". Для предупреждения этого необходимо часть отстойников отключать или подкармливать ил биодобавками. Задержание взвешенных веществ в первичных отстойниках происходит более эффективно при повышении температуры. Поэтому в зимний период эффективность первичного отстаивания снижается на 20%. При температуре очищаемой сточной воды 4—4,4 °С (в случае отсутствия горячего водоснабжения города или поселка) время первичного отстаивания следует увеличивать на 40%. Отрицательно сказываются на работе первичных отстойников резкие перепады температуры.

На избыточное удаление питательных органических веществ из сточных вод в первичных отстойниках сильно влияет присутствие тяжелых металлов, которые играют роль активных коагулянтов, в то время как наличие большого количества поверхностно-активных веществ, а также некоторых красителей в сточной воде, ухудшает процесс первичного отстаивания. При решении вопроса о "голодании" активного ила необходимо проконтролировать потери при прокаливании взвешенных веществ в осветленной воде. Если содержание взвешенных веществ небольшое, а потери при прокаливании велики (50—70%), то активный ил можно не подкармливать, а если потери при прокаливании небольшие, значит загрязнение, в основном, в минеральной форме и подкормки обязательны.

Недостаточное время первичного отстаивания при гидравлических перегрузках вызывает увеличение прироста активного ила, что повышает объем утилизируемого ила, увеличивает влажность осадка из вторичных отстойников до 99%. Кроме того, необходимыми условиями эффективной работы отстойников являются: оптимальная гидравлическая нагрузка, равномерное распределение сточной воды между отдельными отстойниками, регулярное и своевременное удаление осадка.

При низких гидравлических нагрузках осевшая в первичных отстойниках взвесь избыточно уплотняется, что затрудняет работу илососов или скребковых механизмов.

Сырой осадок удаляется по установленному графику не реже 3—4 раз в летний период и 2—3 раза в зимний. При выпуске осадка задвижка илопровода вначале открывается полностью, чтобы густой осадок, лежащий на дне, сдвинулся и начал выходить. Затем задвижка прикрывается, чтобы замедлить выпуск осадка и не допустить прорыва воды. Задвижка илопровода закрывается в тот момент, когда концентрация твердой фазы осадка минимальна, что устанавливается оператором визуально.

Редкая отгрузка осадка из первичных отстойников приводит к активному разложению микрофлорой органических веществ, выделению метаболитов: осадок темнеет, всплывает, приобретает неприятный запах гниения, увеличивается вынос взвешенных веществ из первичных отстойников и прирост ила в аэротенках, ухудшается процесс отстаивания ила во вторичных отстойниках и повышается влажность утилизируемого осадка. Подобная картина постоянно наблюдается в достаточно распространенном проекте сооружений биологической очистки с использованием избыточного активного ила для уплотнения сырого осадка в первичном отстойнике, где избыточный ил не удаляется на утилизацию как в традиционной системе, а повторно возвращается в поток сточной воды, поступающей в первичные отстойники, в "голову" сооружений.

При пропорциональном соотношении между количеством сырого осадка и избыточного ила, а также при соблюдении графика отгрузки осадка из первичного отстойника (с использованием технологической схемы подачи избыточного ила в первичные отстойники) осадок хорошо уплотняется, улучшаются его влагоотдающие свойства (что имеет существенное значение для его последующей утилизации), улучшается процесс гравитационного отстаивания взвешенных частиц. Однако практика эксплуатации таких сооружений показала, что избыточный ил направляется в первичный отстойник не в необходимом количестве (не более 20—25% от общего образующегося объема), а гораздо больше или же идет весь имеющийся избыточный ил. В результате нарушается процесс осаждения в первичном отстойнике, ферментативная активность направляемого туда избыточного ила приводит к гниению осадка, нарушению гравитационного отстаивания и выносу взвешенных веществ из отстойника.

Но гораздо важнее то, что организмы ила, находясь в первичном отстойнике, изымают из сточных вод легкоокисляемые вещества на стадии отстаивания, дисбалансируют питание гетеротрофных бактерий активного ила аэротенков и тем самым создают условия для развития нитчатых микроорганизмов, как наиболее приспособленных к разложению трудноокисляемой органики и нетребовательных к сбалансированности питательных веществ, присутствующих в сточных водах. Развитие нитчатых организмов в активном иле приводит к избыточному выносу взвешенных веществ из вторичных отстойников, что часто наблюдается на сооружениях при подаче избыточного ила в первичные отстойники.

Влажность сырого осадка в норме составляет 92—95%, зольность — не более 30%, содержание песка — 5—8%. При уменьшении влажности осадка можно делать выводы о необходимости дополнительной отгрузки осадка из первичных отстойников, что всегда следует предусматривать при перегрузках по содержанию загрязняющих веществ, при увеличении объема сточных вод, поступающих от промышленных предприятий, а также при токсичности сточных вод. В этих случаях более частая отгрузка сырого осадка облегчит работу аэротенков.

Обычно в городских сточных водах оседающие вещества составляют 60— 75% от содержания взвешенных веществ. Но для каждой сточной воды это соотношение строго индивидуально и также определяет эффективность первичного отстаивания, поскольку характеризует седиментационные свойства взвешенных частиц. Эффективность изъятия оседающих веществ в первичных отстойниках на 15— 25% выше, чем эффективность удаления взвешенных.

Итак, подводя некоторый итог, отметим, что эффективность первичного отстаивания определяется следующими факторами: исходной концентрацией взвешенных веществ, временем отстаивания, температурой воды, конструктивными особенностями первичных отстойников, нагрузкой осветленной воды на водослив, своевременной отгрузкой сырого осадка.

При внешнем осмотре первичных отстойников для выявления причин их неэффективной работы следует обращать внимание на:

- соблюдение расчетного времени пребывания воды в отстойнике (состояние водослива, гребней), равномерный перелив сточной воды;

- своевременное удаление осадка (наличие выделения газов, всплывание на поверхность сброженного осадка);

- вынос плавающих частиц с осветленными водами, появление жировых и нефтяных пятен.

По общему количеству взвешенных веществ, удаляемых в первичных отстойниках, и увеличенному в 1,25—1,35 раза, рассчитывается объем всех осадков, которые будут получены в процессе очистки (Карюхина, Чурбанова, 1977). Этот повышающий коэффициент учитывает тяжелые фракции взвешенных веществ (движутся по дну потока и не регистрируются в анализах), а также часть биомассы, которая образуется на коллоидных и растворенных примесях.

Технологу сооружений необходимо периодически рассчитывать объем сырого осадка, который следует регулярно удалять. Для этого от количества взвешенных веществ, поступающих со сточной водой в первичные отстойники, отнимают количество взвешенных веществ в осветленной воде и результат умножают на среднесуточный приток сточных вод.

1.1.2.2. Нарушение работы отстойников в процессе эксплуатации

К наиболее распространенным нарушениям работы отстойников следует отнести:

* Обильное выделение газов со дна отстойника и всплывание осадка на поверхность. Причины: несвоевременная отгрузка осадка, образование залежей; разрушение скребковых механизмов; ферментативная активность ила, подаваемого в "голову" сооружений.

* Крупные отбросы на поверхности отстойника. Причины: неудовлетворительная работа решеток.

* Повышенный вынос взвешенных веществ за счет гидравлических перегрузок. Причины: увеличенный (в сравнении с проектным) объем сточных вод, поступающих на очистку; неравномерное распределение потоков сточных вод между работающими отстойниками;

* Отклонение уровня переливных гребней от горизонтальной плоскости или разрушение водопереливов;

* Конструктивные недостатки первичных отстойников.

* Затруднения с выпуском сырого осадка. Причины: засорение илопровода из-за неудовлетворительной работы решеток или песколовок. Устраняются прочисткой через контрольный стояк; размывом струёй воды под напором, создаваемым насосом.

1.2. Аэротенки

Процесс биологической очистки может быть описан как непосредственный контакт загрязнений с оптимальным количеством организмов активного ила в присутствии соответствующего количества растворенного кислорода в течение необходимого периода времени с последующим эффективным отделением активного ила от очищенной воды.

Основные параметры этого процесса должны быть взаимоувязаны, а именно: объем аэротенков, количество и окисляемость загрязнений, время контакта загрязнений с активным илом. Кроме того, седиментационные свойства активного ила, которые определяются всеми перечисленными параметрами, должны соответствовать времени нахождения ила во вторичных отстойниках.

Аэротенки подразделяются по способу подачи сточных вод и их потоку на смесители (рассредоточенная подача и выпуск сточных вод) и вытеснители ("поршневой" характер потока сточных вод), а также по виду аэрации: аэротенки с механической или (наиболее распространенной) пневматической аэрацией.

Аэротенки с пневматической аэрацией состоят из одной или нескольких секций, каждая из которых имеет от 2 до 4 коридоров, отделенных друг от друга продольными направляющими перегородками, не доходящими до одной из торцевых стен. В торцах аэротенка расположены каналы для впуска и отведения сточной воды.

Окисление органических загрязнений в аэротенках происходит за счет жизнедеятельности аэробных микроорганизмов, образующих хлопьевидные скопления — активный ил. Часть органического вещества, непрерывно поступающего со сточными водами, окисляется, а другая обеспечивает прирост бактериальной массы активного ила. Окислительный процесс в аэротенках-вытеснителях происходит неравномерно: в начале аэротенка — быстрее, а по мере приближения к концу и уменьшения количества субстрата — медленнее.

Обычно аэротенк — это резервуар прямоугольного сечения, по которому протекает сточная жидкость, смешанная с активным илом. Воздух, вводимый с помощью пневматических или механических устройств, перемешивает обрабатываемую жидкость с активным илом и насыщает ее кислородом, необходимым для жизнедеятельности бактерий.

Активный ил — это биоценоз организмов минерализаторов, способных сорбировать на своей поверхности и ферментативно окислять в присутствии кислорода органические вещества в сточных водах. Большая насыщенность сточной воды активным илом и непрерывное поступление кислорода обеспечивают интенсивное биохимическое окисление органических веществ, поэтому аэротенки являются одним из наиболее совершенных сооружений для биохимической очистки. В зависимости от требуемой степени снижения органического загрязнения сточных вод аэротенки проектируются на полную биологическую очистку (содержание в очищенной воде БПК5 — 6—8 мг/дм3, N03 — 0,5—1, 0 мг/дм3) и неполную (БПК5 > 20 мг/дм3) очистку.

1.2.1. Факторы, определяющие удовлетворительную работу аэротенков

Наиболее важными факторами, влияющими на развитие и жизнеспособность активного ила, а также качество биологической очистки, являются температура, наличие питательных веществ, содержание растворенного кислорода в иловой смеси, значение рН, присутствие токсинов. Удовлетворительная работа аэротенков в значительной степени определяется также технологическим режимом эксплуатации, где основное значение имеют:

- оптимальное соотношение между концентрацией загрязнений в поступающей воде и рабочей дозой активного ила (при уменьшении дозы ила возникает эффект повышения нагрузки и снижения качества очистки, при увеличении — затрудняется эффективность разделения ила и очищенной воды во вторичных отстойниках);

- необходимое время контакта загрязнений с активным илом;

- достаточная аэробность системы.

Рассмотрим данные технологические параметры в той же последовательности более подробно.

Процессы, происходящие при биологической очистке сточных вод, в целом можно представить схематически. Часть органических веществ сточных вод окисляется до СО2 и Н2О, а часть идет на синтез запасных веществ и образование новых клеток активного ила. В результате синтеза увеличивается биомасса ила и число организмов. Доза ила по весу служит ориентировочным показателем того, сколько в иловой смеси потребителей загрязнений. Для того, чтобы обеспечить удовлетворительное качество очистки, необходимо при возрастании поступления загрязняющих веществ со сточной водой, увеличивать концентрацию их потребителей, т.е. дозу ила по весу, тогда удельная нагрузка на ил останется стабильной. Поэтому нормы дозы ила устанавливаются в зависимости от нагрузки на ил по ВПК и от технических возможностей разделения очищенной воды от ила во вторичных отстойниках.

Доза ила (г/дм3) для аэротенков без регенераторов на полную и неполную очистку городских сточных вод (СНиП 11-32-74) при БПКполн поступ. мг/дм3:

до 100 — должна составлять не менее 1,2;

от 101 до 150 — не менее 1,5;

от 151 до 200 — не менее 1,8,

от 201 и более — не менее 1,8, но не более 3,0.

Для аэротенков с регенераторами устанавливается средняя доза ила при проектировании. Для удовлетворительной работы вторичных отстойников при очистке городских сточных вод доза ила в аэротенках не должна превышать 2—3 г/дм3. Превышение дозы ила приводит к излишнему накоплению в иловой зоне вторичных отстойников активного ила, его загниванию, повышенному выносу, обескислороживанию очищенной воды и, следовательно, ухудшению качества очистки.

В зимний период, когда мощность биологического окисления снижается, аэротенкам необходимо работать с более высокой дозой ила. Так если в летний период доза ила составляла 1,2—1,5 г/дм3, то в зимний ее следует поддерживать в интервале от 1,6 до 2,0 г/дм3.

Если аэротенки работают с регенераторами, то в регенераторах необходимо поддерживать дозу в 2—3 раза большую, чем в аэротенках для обеспечения глубокого доокисления трудноокисляемых соединений.

При нарушении оптимального соотношения между концентрацией загрязнений в поступающей в аэротенки воде и рабочей дозой активного ила, а точнее, при повышении удельной нагрузки на ил, нарушаются его седиментационные свойства, и возрастает иловой индекс, наиболее важный показатель его состояния.

Иловый индекс — это объем, занимаемый одним граммом активного ила за 30 минут отстаивания в литровом цилиндре.

В активном иле с пониженными значениями индекса повышена доля зольных, более тяжелых элементов из-за высокой минерализации клеточного вещества или из-за присутствия тяжелых взвесей. Такой ил может давать недостаточный прирост биомассы, что не позволяет поддерживать оптимальные нагрузки в аэротенках. При ухудшении способности ила к седиментации, иловой индекс возрастает, разделение ила и очищенной воды нарушается и приводит к избыточному выносу взвешенных веществ из вторичных отстойников.

В зависимости от технических возможностей своевременной выгрузки осевшего ила из вторичных отстойников, для каждого конкретного сооружения биологической очистки оптимальными будут свои определенные значения илового индекса. Условно принято считать для очистных сооружений искусственной биологической очистки оптимальными значения илового индекса от 80 до 120 см3/г. Диапазон допустимых значений илового индекса — от 60 до 150 см3/г.

Одно из основных требований к иловому индексу — стабильность его значений, которая указывает на удовлетворительные условия жизнедеятельности ила и удовлетворительный режим эксплуатации сооружений (оптимальное количество ила удаляется из системы и поддерживается нормальная доза возвратного ила).

Время контакта активного ила с загрязнениями определяется таким технологическим параметром, как период аэрации. Продолжительность периода аэрации предусматривается при проектировании и обуславливается сложностью состава очищаемых промышленных сточных вод. Чем сложнее такой состав, тем требуется более продолжительный контакт сточных вод с илом для обеспечения глубокого окисления трудноокисляемых загрязнений.

1.2.2. Кислородный режим в аэротенках

Организмы активного ила являются микроаэрофилами: для нормальной жизнедеятельности им требуются малые количества растворенного кислорода. Критической концентрацией считается 0,2 мг/дм3, вполне удовлетворительной для микроаэрофилов — 0,5 мг/дм3 растворенного кислорода (Хаммер, 1979). Однако активный ил не терпит залежей и при малейшем застое начинает гибнуть от собственных метаболитов. Поэтому предусмотренные нормы на содержание растворенного кислорода (не менее 1,0—2,0 мг/дм3 в любой точке аэротенка) предполагают обеспечение интенсивного перемешивания иловой смеси с целью ликвидации ее залежей.

При концентрации растворенного кислорода, превышающей максимально необходимую, критическую величину, степень активности микроорганизмов не увеличивается и очистка не улучшается. Поэтому для каждого очистного сооружения устанавливается своя "критическая концентрация" кислорода, причем степень его поглощения определяется, главным образом, характером и концентрацией загрязнений. Бытовые стоки — это относительно слабый питательный раствор и в нем скорость поглощения кислорода превосходит скорость поглощения питательных веществ, поэтому кислород редко лимитирован на сооружениях, очищающих такие сточные воды. В концентрированных промышленных стоках скорость поглощения бактериями питательных веществ будет превосходить скорость поглощения кислорода, который в этом случае лимитирован. Таким образом, необходимая степень аэрации должна в первую очередь учитывать нагрузки по загрязняющим веществам, а не гидравлические нагрузки.

Наибольшая потребность в кислороде характерна для начала аэротенка-вытеснителя, куда поступают сточные воды с максимальным содержанием загрязняющих веществ. Далее по длине аэротенка степень аэрации можно снижать, а в зоне регенерации необходимо снова увеличить.

Подача воздуха обеспечивает несколько процессов, происходящих с активным илом: дыхание организмов, перемешивание иловой смеси, удаление метаболитов, хемоокисление загрязняющих веществ.

Плохие аэрационные условия для активного ила могут быть обусловлены следующими причинами:

- сокращением подаваемого воздуха, разрушением и засорением фильтрующих воздух элементов (фильтросных пластин, дырчатых труб, мелкопузырчатых диспергаторов и т.д.);

- залежами и микрозалежами плохо перемешиваемого ила в различных участках аэрируемой зоны и всех звеньев очистки;

- повышением удельных нагрузок на активный ил за счет возрастания содержания растворенных органических веществ в поступающей на очистку воде;

- увеличением содержания токсичных веществ в сточной воде, поступающей на очистку (токсиканты блокируют дыхательные ферменты у организмов активного ила);

- возрастанием кислородопоглощаемости активного ила из-за нарушения режима выгрузки осадка из вторичных отстойников;

- превышением оптимальной концентрации возвратного ила (недостаток кислорода при увеличении биомассы активного ила).

Улучшение аэрационных условий можно достичь налаживанием технологического режима эксплуатации (возможности ограничены) и увеличением процента использования кислорода активным илом за счет смены аэрирующих элементов.

При крупнопузырчатой аэрации размер пузыря воздуха достигает 5—6 мм и использование кислорода активным илом при этом составляет 6—7%, что не создает идеального массопереноса растворенного кислорода из жидкости в клетку. При уменьшении размера пузыря воздуха до 2—2,5 мм увеличивается использование кислорода до 8—12%, а при применении мелкопузырчатых диффузоров (200—500 мкм — размер отверстий) — до 15%.

Применение мелкопузырчатой аэрации позволяет аэрофилам заместить микроаэрофилов в активном иле, что приводит к значительному улучшению качества очистки, улучшению седиментационные характеристик активного ила, его влагоотдающих свойств, повышению уровня метаболизма, сокращению прироста, а также возрастанию устойчивости организмов ила к воздействию токсичных веществ.

1.2.2. Регенерация активного ила

Основная масса активного ила, отстаивающегося во вторичном отстойнике, должна перекачиваться снова в аэротенк. Это циркуляционный активный ил, который попадает в аэротенк через регенератор. Как правило, ила во вторичном отстойнике собирается больше, чем нужно для циркуляции, поэтому его избыток направляется на утилизацию.

Сущность системы регенерации заключается в том, что из общего процесса окисления загрязняющих веществ (см. 3.1.2), на стадии регенерации ила выделяются в самостоятельные стадии:

1. процесс изъятия сложноокисляемой органики, сорбированной на иле, полного удаления нерастворенных примесей из очищаемой воды;