- •Кинематика резания Главные и вспомогательные движения при различных видах обработки резанием.

- •Поверхности обработки.

- •Геометрия режущей части инструмента Координатные плоскости, поверхности и углы режущего лезвия

- •Вспомогательный угол в плане 1 – угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением подачи.

- •С верло

- •Режимы резания Элементы режима резания.

- •Элементы срезаемого слоя

- •Площадь поперечного сечения среза f.

- •Машинное время

- •Классификация видов резания.

- •Деформация и напряжения при резании

- •В иды стружки и условия ее образования

- •Сопротивление, сила, работа и мощность резания

- •Контактные процессы

- •Тепловые процессы при резании

- •Температура резания и методы ее определения

- •Стойкость режущих инструментов

- •Виды разрушения инструмента: хрупкое, пластическая деформация, изнашивание.

- •Шероховатость обработанной поверхности

- •Остаточные деформации и напряжения в поверхностном слое

- •Инструментальные материалы Основные свойства инструментальных материалов

- •Виды инструментальных материалов и области их применения.

- •Назначение геометрии инструмента и оптимальных режимов резания при точении, сверлении, фрезеровании.

- •Процесс шлифования

- •Характеристики абразивного инструмента и назначение режимов шлифования

Процесс шлифования

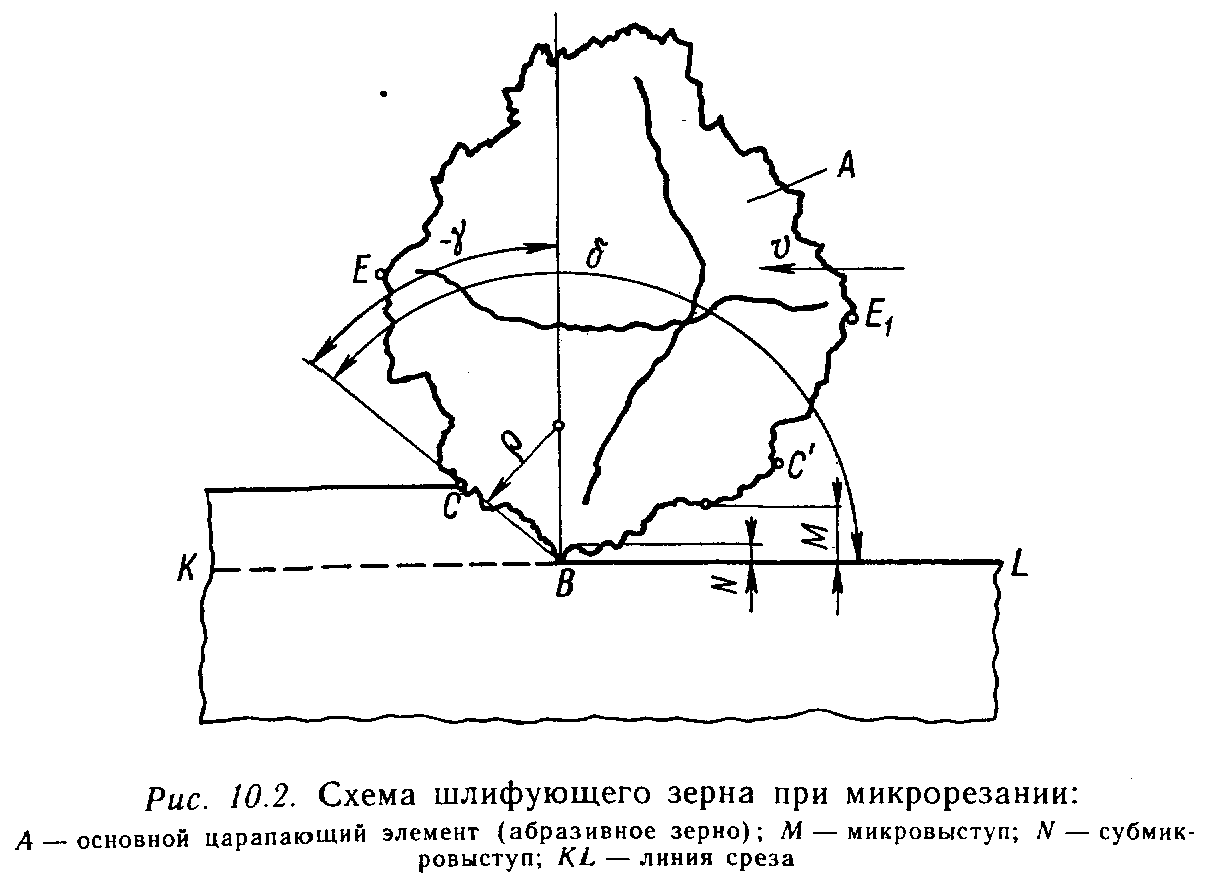

Шлифование – процесс резания металлов, осуществляемый зернами абразивного материала. Шлифованием можно практически обрабатывать любые материалы, так как твердость зерен абразива (2200…3100НВ) и алмаза (7000НВ) очень велика. Для сравнения отметим, что твердость твердого сплава 1300НВ, цементита 2000НВ, закаленной стали 600…700НВ. Зерна абразива скрепляются связкой в инструменты различной формы или наносятся на ткань (абразивные шкурки). Шлифование применяется чаще всего как отделочная операция и позволяет получать детали 7…9-го и даже 6-го квалитетов с шероховатостью Ra=0,63…0,16мкм и менее. В некоторых случаях шлифование применяется при обдирке отливок и поковок, при зачистке сварных швов, т.е. как подготовительная или черновая операция. В настоящее время применяется глубинное шлифование для съема больших припусков.

Характерными особенностями процесса шлифования являются следующие:

многопроходность, способствующая эффективному исправлению погрешностей формы и размеров деталей, полученных после предшествующей обработки;

резание осуществляется большим количеством беспорядочно расположенных абразивных зерен, обладающих высокой микротвердостью (22000…31000Мпа). Эти зерна, образующие прерывистый режущий контур, прорезают мельчайшие углубления, а объем металла, срезаемый в единицу времени, в этом случае значительно меньше, чем при резании металлическим инструментом. Одним абразивным зерном в единицу времени срезается примерно в 400000 раз меньший объем металла, чем одним зубом фрезы;

процесс срезания стружки отдельным абразивным зерном осуществляется на высоких скоростях резания (30…70м/с) и за очень короткий промежуток времени (в течение тысячных и стотысячных долей секунды);

а

бразивные

зерна расположены в теле круга хаотически.

Они являются многогранниками неправильной

формы и имеют округленные радиусом

вершины (Стр. 301).

бразивные

зерна расположены в теле круга хаотически.

Они являются многогранниками неправильной

формы и имеют округленные радиусом

вершины (Стр. 301).

Округление это невелико (обычно =8…20 мкм), но его всегда надо учитывать, так как при микрорезании толщины слоев, снимаемых отдельными зернами, соизмеримы с ;

большие скорости резания и неблагоприятная геометрия режущих зерен способствует развитию в зоне резания высоких температур (1000…1500С);

управлять процессом шлифования можно только за счет изменения режимов резания, так как изменение геометрии абразивного зерна, выполняющего роль резца или зуба фрезы, практически трудноосуществимо. Алмазные круги с помощью специальной технологии изготовления могут иметь преимущественную (требуемую) ориентировку алмазных зерен в теле круга, что обеспечивает более благоприятные условия резания;

абразивный инструмент может в процессе работы самозатачиваться. Это происходит, когда режущие грани зерен затупляются, что вызывает увеличение сил резания, а следовательно, и сил, действующих на зерно. В результате затупленные зерна выпадают, вырываются из связки или раскалываются, и в работу вступают новые острые зерна;

шлифованная поверхность образуется в результате одновременного действия как геометрических факторов, характерных для процесса резания, так и пластических деформаций, сопровождающих этот процесс.

Что касается геометрической схемы образования шлифованной поверхности, необходимо иметь в виду следующее:

д

ля

большего соответствия действительному

процессу стружкообразования следует

рассматривать врезание зерен в

шероховатую поверхность, а сами зерна

считать хаотично расположенными во

всем объеме круга (Стр. 302).

ля

большего соответствия действительному

процессу стружкообразования следует

рассматривать врезание зерен в

шероховатую поверхность, а сами зерна

считать хаотично расположенными во

всем объеме круга (Стр. 302).

Шлифование должно рассматриваться как явление пространственное, а не плоскостное. В зоне резания обрабатываемая элементарная поверхность за время ее контакта со шлифовальным кругом соприкасается не с одним рядом зерен, а с несколькими;

чем меньше неровности абразивного режущего инструмента, тем ближе он подходит к сплошному режущему лезвию и тем менее шероховатой получается обработанная поверхность. Одинаковый режущий контур можно создать уменьшением номера зернистости или увеличением времени абразивного воздействия, например, за счет понижения скорости вращения детали или уменьшения продольной подачи за один оборот изделия;

упорядоченный режущий рельеф достигается алмазной правкой. В процессе шлифования по мере разрушения и выпадания отдельных зерен упорядоченный режущий рельеф нарушается;

абразивные зерна в процессе резания можно разделить на режущие (например, зерна 3, 7), скоблящие, если они врезаются на столь малую глубину, что происходит лишь пластическое выдавливание металла без снятия стружки, давящие 5 и нережущие 4. В реальном процессе шлифования примерно 85…90% всех зерен не режет, а так или иначе пластически деформирует тончайший поверхностный слой, т.е. наклепывает его.

на шероховатость влияет не только зернистость, но и связка абразивного инструмента, оказывающая полирующий эффект, который больше проявляется при меньших скоростях вращения круга.

19