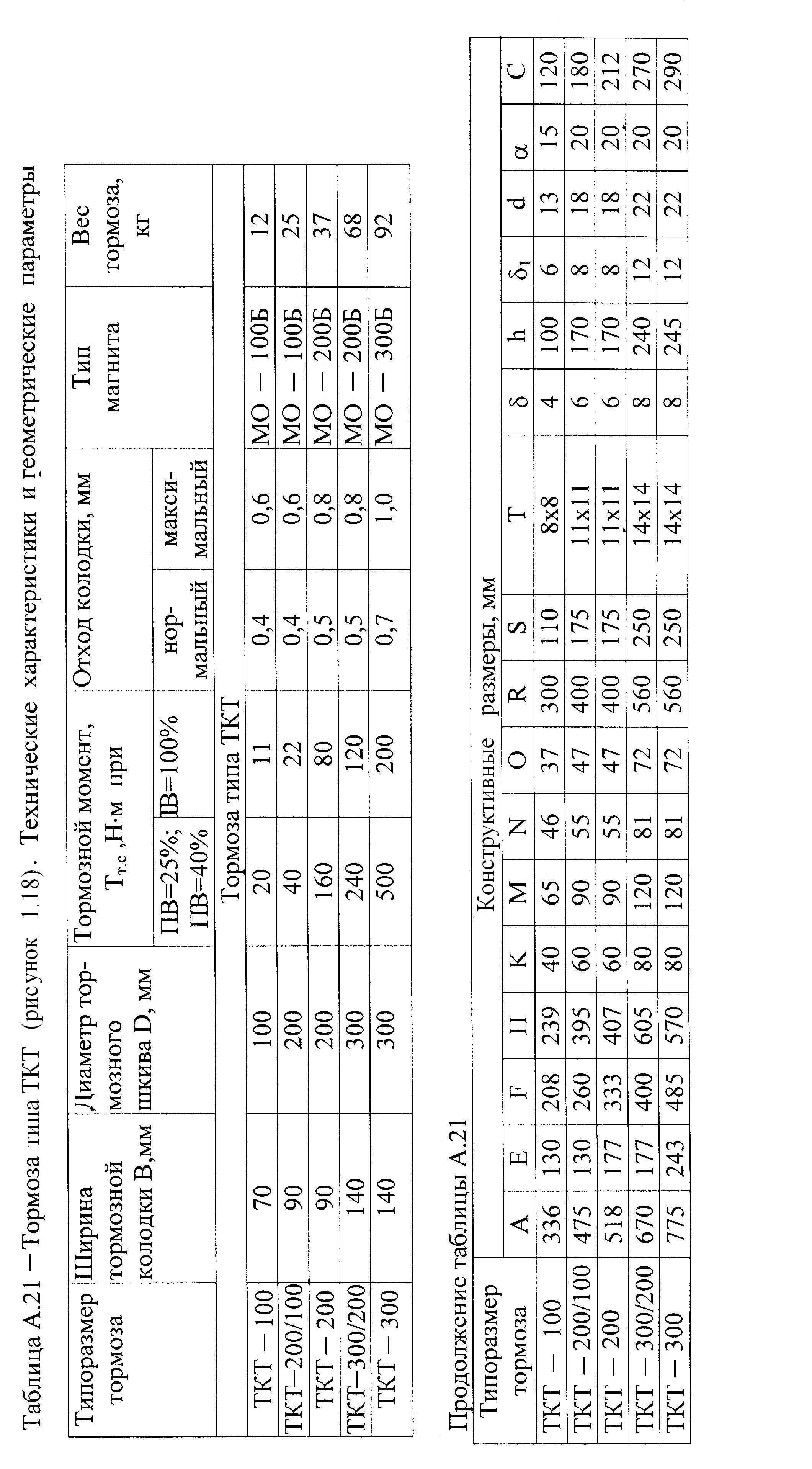

- •Приложение а Справочные данные

- •Продолжение таблицы а.8

- •Продолжение таблицы а.8

- •Характеристики и геометрические параметры (рисунок 1.14)

- •Распределения нагрузки по ширине венца колес цилиндрической передачи

- •Продолжение таблицы а.52

- •Волновых передач

- •(Гост 23179–78)

- •Качения в зависимости от надежности

- •Ключ” класса точности в (из гост 15521 – 70), мм

Характеристики и геометрические параметры (рисунок 1.14)

Номинальный вращающий момент Тном , Нм |

Конструктивные параметры, мм |

Число пальцев n

|

|||||||||

d

|

d1 |

D |

Dт |

D1 |

D2 |

d2 |

d3 |

d4 |

d5 |

||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

250 |

32…45 |

32…38 |

140 |

200 |

100 |

180 |

70 |

14 |

28 |

М10 |

6 |

500 |

40…45 |

40…45 |

170 |

120 |

80 |

18 |

36 |

М12 |

|||

1000 |

60…70 |

50…70 |

220 |

300 |

170 |

275 |

120 |

10 |

|||

2000 |

65…75 |

65…90 |

250 |

400 |

190 |

370 |

140 |

24 |

46 |

М16 |

|

4000 |

80…95 |

80…95 |

320 |

242 |

175 |

30 |

58 |

М24 |

|||

8000 |

100…125 |

95…125 |

400 |

500 600 |

300 |

465 560 |

220 |

38 |

72 |

М30 |

|

Продолжение таблицы А.16

Конструктивные параметры, мм |

Допустимое смещение валов, мм

|

Тормозной момент Тс.т, , Нм |

Момент инерции Iм , кгм2 |

Масса m, кг |

||||||

l |

l1

|

l2

|

S

|

Вт

|

b

|

|||||

радиаль- ное |

угловое |

|||||||||

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

21 |

22 |

23 |

80;110 |

80 |

60 |

16 |

100 |

1…5 |

0,3 |

1 |

160 |

0,24 |

13,5 |

110 |

110 |

85 |

22 |

0,32 |

18,5 |

|||||

110;140 |

140 |

107 |

150 |

1…6 |

0,4 |

420 |

1,5 |

43 |

||

140;170 |

28 |

190 |

1…8 |

1500 |

4,8 |

92 |

||||

170 |

170 |

135 |

36 |

1…10 |

0,5 |

30 |

6,9 |

115 |

||

210 |

210 |

170 |

44 |

210 250 |

2…12 |

2500 5000 |

28,6 57,8 |

211 240 |

||

Таблица А.17 – Муфты зубчатые по ГОСТ 5006–94. Технические характеристики и

геометрические параметры (рисунок 1.15)

Номинальный вращающий момент Тном, Нм |

Конструктивные параметры, мм |

Параметры зубчатого соединения |

Момент инерции I, кгм2 |

Масса, m кг |

||||||||||

d, d1

|

D

|

D1 |

D2 |

L |

l |

А, не менее |

||||||||

m, мм |

z,

|

b, мм |

||||||||||||

1000 |

40 |

145 |

105 |

60 |

174 |

82 |

60 |

2,5 |

30 |

12 |

0,05 |

6,7 |

||

1600 |

55 |

170 |

125 |

80 |

75 |

38 |

15 |

0,06 |

9,2 |

|||||

2500 |

60 |

185 |

135 |

85 |

220 |

105 |

3 |

36 |

20 |

0,08 |

10,2 |

|||

4000 |

65 |

200 |

150 |

95 |

85 |

40 |

0,15 |

15,2 |

||||||

6300 |

80 |

230 |

175 |

115 |

270 |

130 |

125 |

48 |

0,25 |

22,6 |

||||

10000 |

100 |

270 |

200 |

145 |

340 |

165 |

145 |

56 |

25 |

0,5 |

36,9 |

|||

16000 |

120 |

300 |

230 |

175 |

345 |

180 |

4 |

48 |

30 |

1,15 |

62,5 |

|||

25000 |

140 |

330 |

260 |

200 |

415 |

200 |

56 |

2,25 |

100 |

|||||

Таблица А.18 – Время пуска и торможения механизмов подъема груза

Скорость подъема груза v, м/с |

Время t, с |

|

пуска |

торможения |

|

Скорость меньше 0,2 м/с |

1…..2 |

1,0 |

Скорость больше 0,2 м/с |

1….2 |

1,5 |

Таблица А.19 – Наибольшие допускаемые ускорения (замедления) механизмов

подъема груза

Назначение крана |

[a], м/с2 |

Краны монтажные |

0,1 |

Краны для подъема жидкого и раскаленного металла |

0,1…0,2 |

Краны машиностроительных заводов |

0,2 |

Краны грейферные |

0,8 |

Краны перегрузочные |

0,6….0,8 |

Электролебедка грузовая |

0,1…0,2 |

Таблица А.20 – Значение коэффициента запаса торможения Кт механизма

подъема груза

Режим работы механизма |

Кт |

Легкий (Л) |

1,5 |

Средний (С) |

1,75 |

Тяжелый (Т) |

2,0 |

Весьма тяжелый (ВТ) |

2,5 |

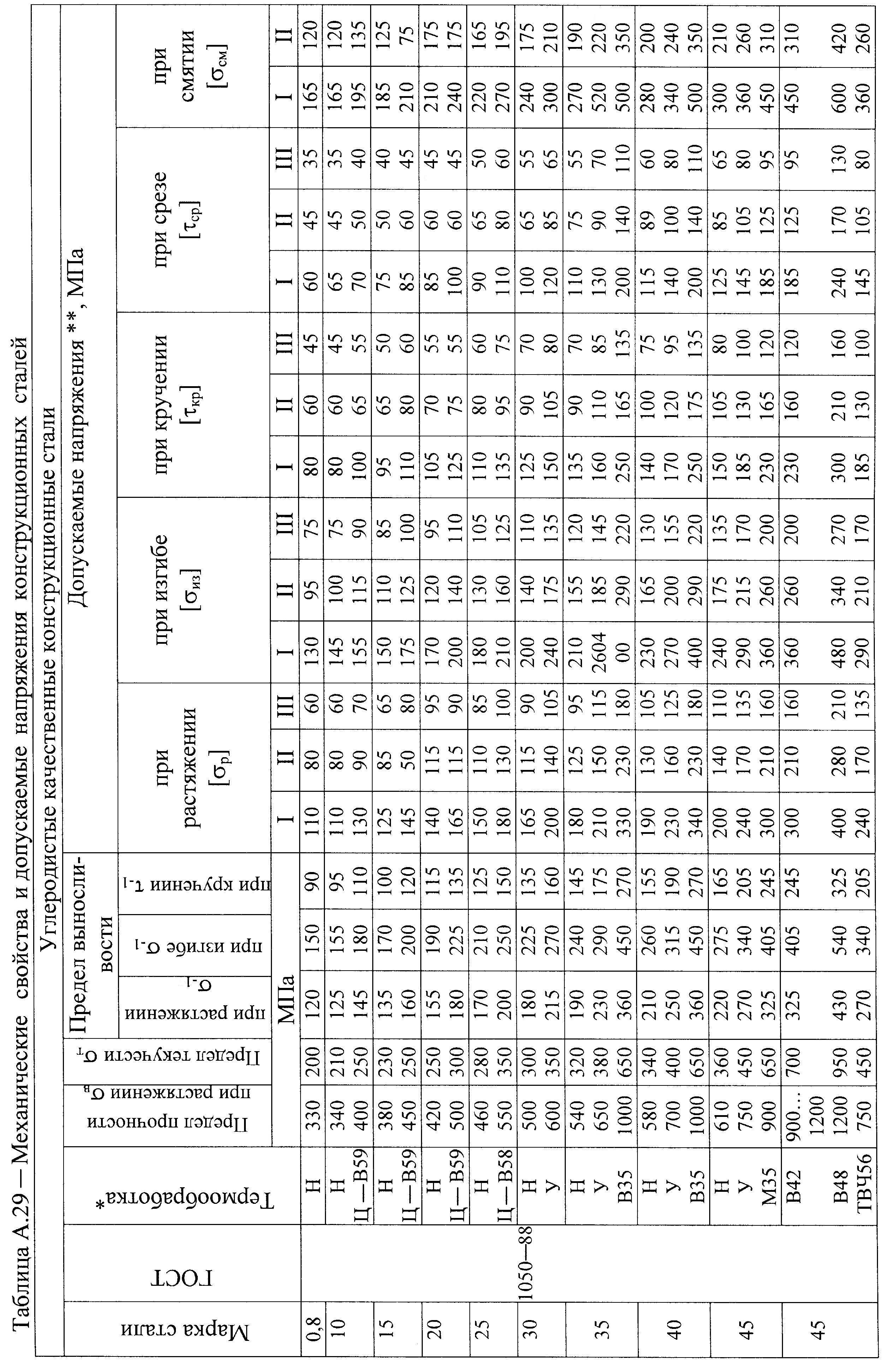

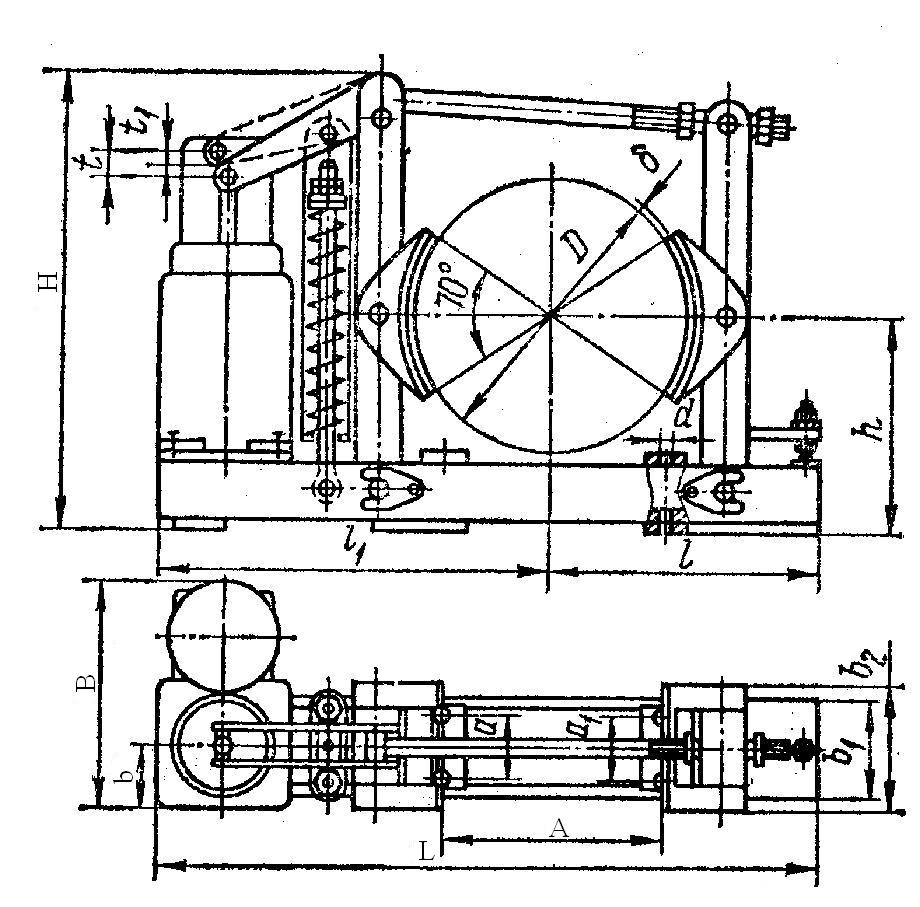

Таблица А.22 – Тормоза с электрогидротолкателями. Технические характеристики.

Геометрические параметры

|

||||||||||

Тип тормоза |

Тормозной момент Тт, Н |

Тип толкателя |

Масса тормоза m, кг |

Конструктивные параметры, мм |

||||||

Диаметр шкива D |

L |

l |

l1 |

B |

b |

b1 |

||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

ТКГ –160 |

100 |

ТЭГ – 16М |

25 |

160 |

490 |

147 |

268 |

201 |

116 |

120 |

ТКГ –200 |

300 |

ТГМ – 25 |

35 |

200 |

603 |

198 |

332 |

213 |

130 |

90 |

ТКГ –300 |

800 |

ТГМ – 50 |

80 |

300 |

772 |

275 |

421 |

232 |

120 |

|

ТКГ –400 |

1500 |

ТГМ – 80 |

120 |

400 |

940 |

375 |

489 |

140 |

||

ТКГ –500 |

2500 |

ТГМ – 80 |

155 |

500 |

1160 |

435 |

650 |

160 |

||

ТКГ –600М |

5000 |

ТЭ – 160 |

420 |

600 |

1420 |

560 |

860 |

365 |

125 |

250 |

ТКГ –700М |

8000 |

595 |

700 |

1630 |

625 |

1005 |

390 |

145 |

290 |

|

ТКГ –800М |

12500 |

845 |

800 |

1975 |

695 |

1280 |

405 |

165 |

330 |

|

Продолжение таблицы А.22

Тип тормоза |

Конструктивные параметры, мм |

|||||||||

b2 |

H |

h |

A |

a |

a1 |

|

d |

t |

t1 |

|

1 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

21 |

ТКГ –160 |

70 |

415 |

144 |

200 |

90 |

90 |

6 |

13 |

25 |

15 |

ТКГ –200 |

90 |

436 |

170 |

350 |

120 |

60 |

8 |

18 |

32 |

22 |

ТКГ –300 |

140 |

550 |

240 |

500 |

150 |

80 |

22 |

50 |

30 |

|

ТКГ –400 |

180 |

620 |

320 |

340 |

68 |

68 |

||||

ТКГ –500 |

200 |

735 |

400 |

410 |

85 |

85 |

27 |

|||

ТКГ –600М |

240 |

940 |

475 |

500 |

126 |

126 |

38 |

55 |

35 |

|

ТКГ –700М |

280 |

1081 |

550 |

610 |

150 |

150 |

85 |

55 |

||

ТКГ –800М |

320 |

1216 |

600 |

700 |

180 |

180 |

135 |

90 |

||

Таблица А.23 – Допускаемая длина пути торможения механизма подъема груза

Режим работы механизма |

Длина пути торможения s, м |

Легкий |

v / 2 |

Средний |

v / 1,7 |

Тяжелый |

v / 1,3 |

Таблица. А.24 – Рекомендуемые соотношения передаточных чисел в редукторах

Вид редуктора |

Передаточные числа по ступеням |

||

uб (быстроходная) |

uт (тихоходная) |

||

Коническо - цилиндрический |

4 uред/uт1 |

0,63(u2ред)1/3 |

|

Червячно - цилиндрический |

80 uред/uт16 |

1,6; 2,0;3,15; 4,0; 4,5; 5,0 |

|

Цилиндрический двухступенчатый |

uред/uт |

0,88(uред)1/2 |

|

Цилиндрический соосный |

uред/uт |

0,9(uред)1/2 |

|

Цилиндрическо - червячный |

1,6…3,15 |

uред/uб |

|

Планетарный двухступенчатый

|

uред≤25 |

4 |

uред/4 |

25uред≤63 |

uред/6,3 |

6,3 |

|

uред63 |

10 |

0,1 uред |

|

Таблица А.25 –Номинальные передаточные числа uном цилиндрических зубчатых

передач (по ГОСТ 2185– 66 )

Ряд1 |

1,0 |

- |

1,25 |

- |

1,6 |

- |

2,0 |

- |

2,5 |

- |

3,15 |

- |

Ряд2 |

- |

1,12 |

- |

1,4 |

- |

1,8 |

- |

2,24 |

- |

2,8 |

- |

3,55 |

Ряд1 |

4,0 |

- |

5,0 |

- |

6,3 |

- |

8,0 |

- |

10,0 |

- |

12,5 |

- |

Ряд2 |

- |

4,5 |

- |

5,6 |

- |

7,1 |

- |

9,0 |

- |

11,2 |

- |

- |

Таблица А.26 – Номинальные значения передаточных чисел uном конических

зубчатых передач (по ГОСТ 12289—76)

Ряд1 |

1,00 |

1,25 |

1,60 |

2,00 |

2,50 |

3,15 |

4,00 |

5,00 |

6,30 |

Ряд2 |

1,12 |

1,40 |

1,80 |

2,24 |

2,80 |

3,55 |

4,50 |

5,60 |

- |

Таблица А.27– Номинальные передаточные числа uном червячных передач

(по ГОСТ2144– 93)

Ряд1 |

8 |

|

10 |

|

12,5 |

|

16 |

|

20 |

|

25 |

Ряд2 |

|

9 |

|

11,2 |

|

14 |

|

18 |

|

22,4 |

|

Ряд1 |

|

31,6 |

|

40 |

|

50 |

|

63 |

|

80 |

- |

Ряд2 |

28 |

|

35,5 |

|

45 |

|

56 |

|

71 |

|

- |

Таблица А.28 – Рекомендуемая степень точности nT для цилиндрических и кони-

ческих зубчатых передач (по ГОСТ 1643-81)

Вид зубьев |

Вид передачи |

Степень точности, nT |

||||

5 |

6 |

7 |

8 |

9 |

||

Прямые |

Цилиндрическая |

v15 |

v20 |

v20 |

v8 |

v3 |

Коническая |

v10 |

v14 |

v10 |

v5 |

v2 |

|

Непрямые |

Цилиндрическая |

v30 |

v40 |

v30 |

v12 |

v6 |

Коническая |

v20 |

v25 |

v16 |

v8 |

v4 |

|

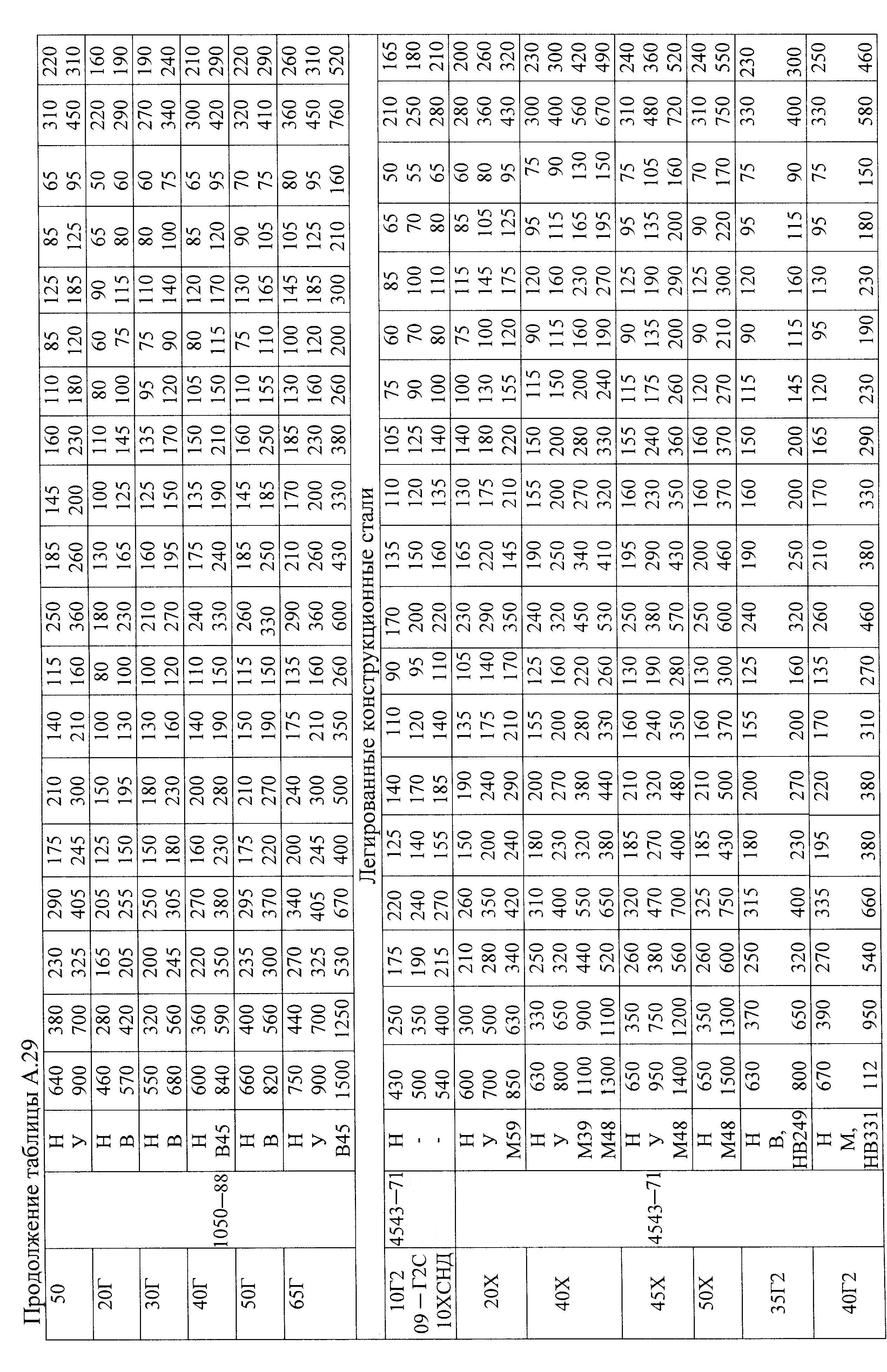

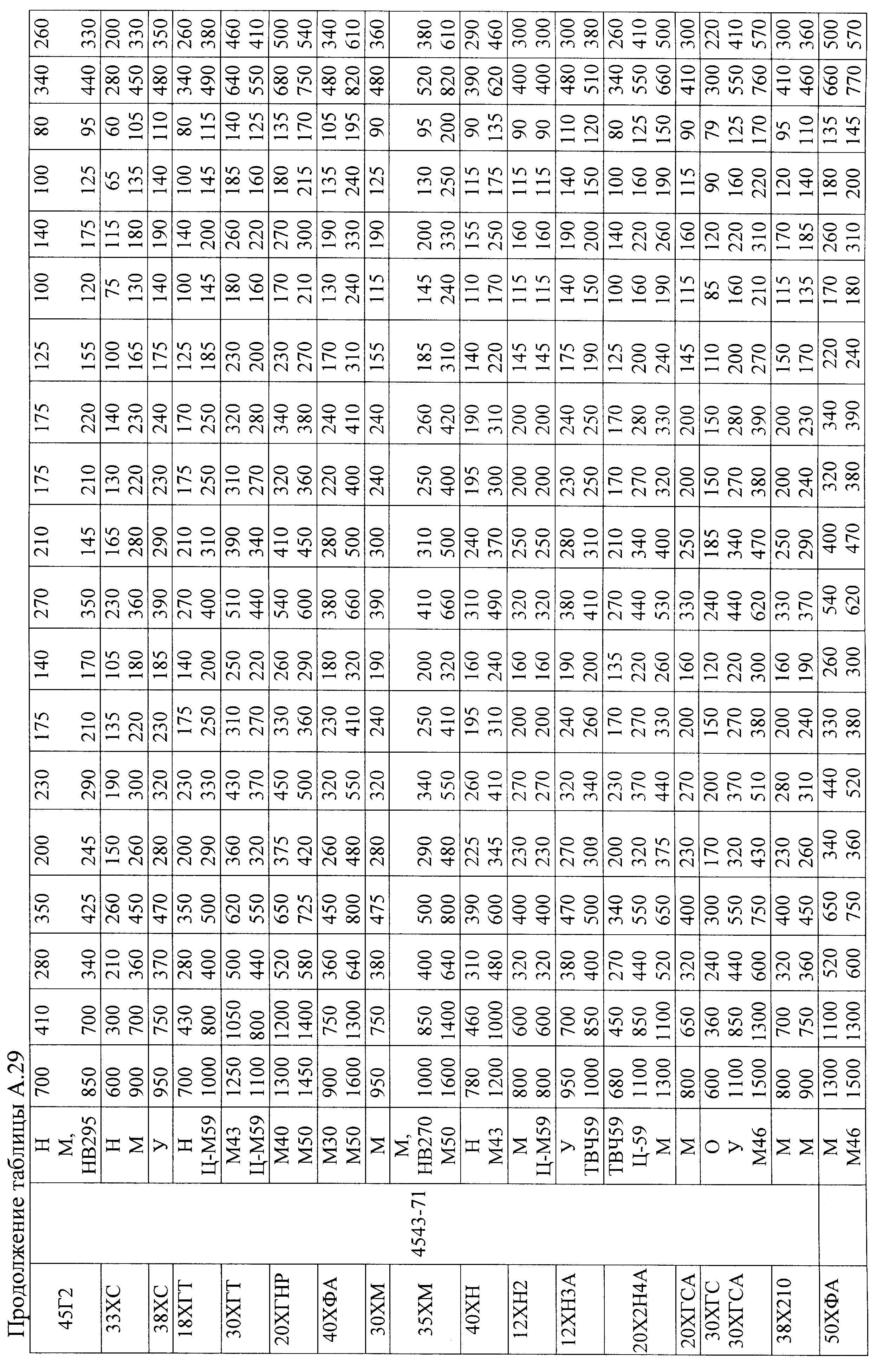

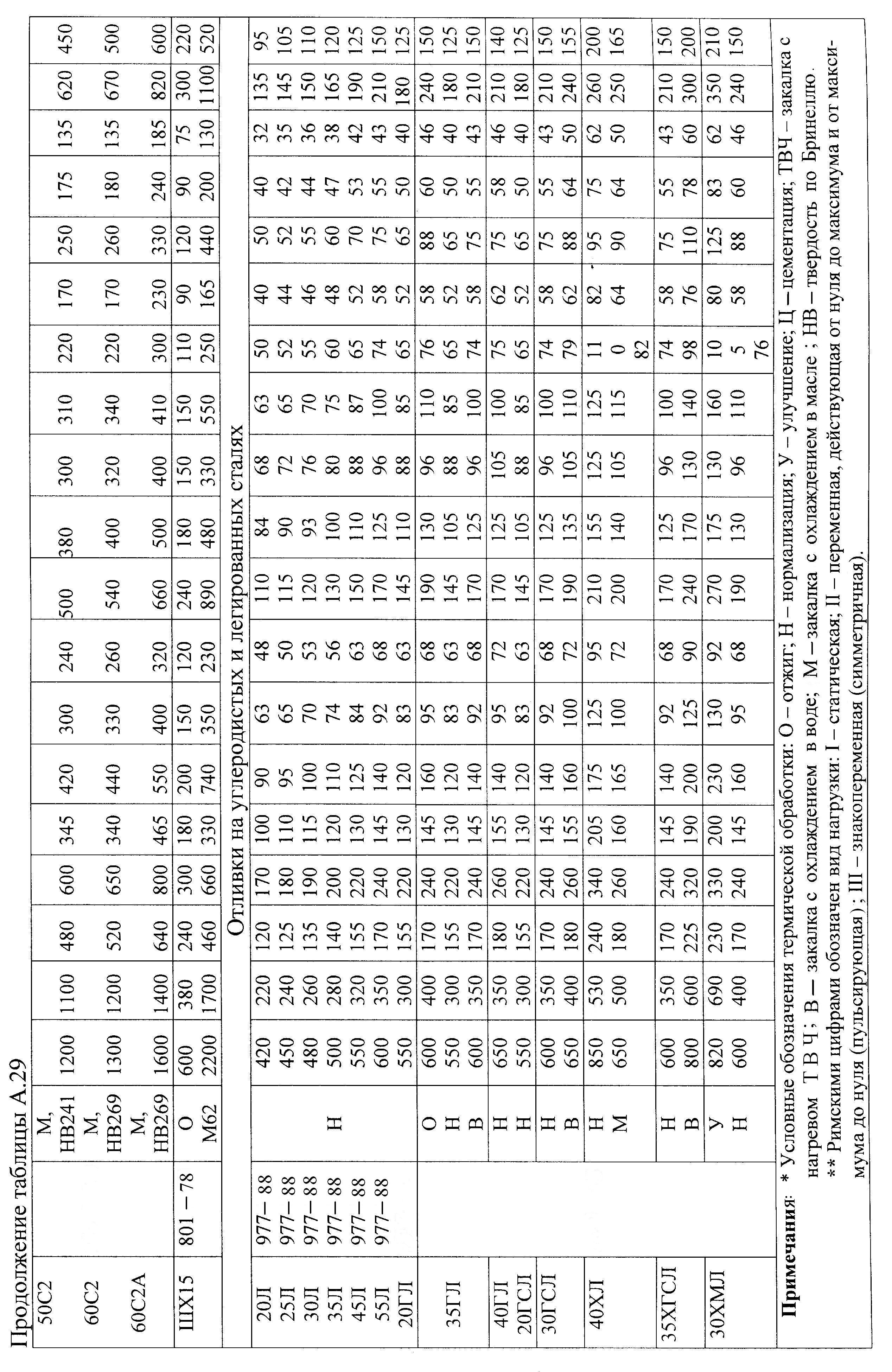

Продолжение таблицы А.29

Марки сталей, применяемых для изготовления зубчатых колес |

|||||||||||||||

Область применения |

Марка стали |

Твердость поверхности |

Твердость сердцевины НВ |

||||||||||||

НВ |

HRC |

||||||||||||||

Открытые передачи v1м/с |

Ст5 |

200…300 |

- |

200…300 |

|||||||||||

Ст6 |

200…300 |

- |

200…300 |

||||||||||||

35 |

200…300 |

- |

200…300 |

||||||||||||

35Л |

200…300 |

- |

200…300 |

||||||||||||

40 |

200…350 |

- |

200…350 |

||||||||||||

40Л |

200…350 |

- |

200…350 |

||||||||||||

Редукторы общего назначения при спокойной нагрузке и неограниченных габаритах |

40 |

200…350 |

- |

200…350 |

|||||||||||

40Л |

200…350 |

- |

200…350 |

||||||||||||

50 |

200…350 |

- |

200…350 |

||||||||||||

50Л |

200…350 |

- |

200…350 |

||||||||||||

40Х |

200…350 |

- |

200…350 |

||||||||||||

40ХЛ |

200…350 |

- |

200…350 |

||||||||||||

Редукторы общего назначения при ограниченных габаритах |

40 |

- |

45…50 |

200…300 |

|||||||||||

40Л |

- |

45…50 |

200…300 |

||||||||||||

40Х |

- |

45…55 |

200…350 |

||||||||||||

40ХЛ |

- |

45…55 |

200…350 |

||||||||||||

40ХН |

- |

45…55 |

200…350 |

||||||||||||

40ХНЛ |

- |

45…55 |

200…350 |

||||||||||||

20Х |

- |

50…60 |

200…300 |

||||||||||||

20НН |

- |

50…60 |

200…350 |

||||||||||||

30ХГТ |

- |

50…60 |

200…350 |

||||||||||||

Редукторы общего назначения при жестко ограниченных габаритах и ударных нагрузках. Специальные тяжело нагруженные редукторы |

18ХГТ |

- |

50…60 |

200…300 |

|||||||||||

25ХГМ |

- |

50…60 |

200…350 |

||||||||||||

12ХН3А |

- |

50…60 |

200…300 |

||||||||||||

12Х2Н4А |

- |

50…60 |

200…320 |

||||||||||||

20Х2Н4А |

- |

50…60 |

200…400 |

||||||||||||

Сравнительная таблица твердости металлов и сплавов: по Бринеллю (НВ) ГОСТ 9012 – 59 (ИСО 6506 – 84, ИСО 410 – 82), Роквеллу (HRC) ГОСТ 9013 – 59 (в редакции 1989 г.), Виккерсу (HV) ГОСТ 2999 – 75 (в редакции 1987 г.) |

|||||||||||||||

НВ |

HRC |

HV |

НВ |

HRC |

HV |

НВ |

HRC |

HV |

НВ |

HRC |

HV |

||||

143 |

- |

144 |

202 |

- |

201 |

302 |

33 |

305 |

495 |

51 |

551 |

||||

146 |

- |

147 |

207 |

18 |

209 |

311 |

34 |

312 |

512 |

52 |

587 |

||||

149 |

- |

149 |

212 |

19 |

213 |

321 |

35 |

320 |

532 |

54 |

606 |

||||

153 |

- |

152 |

217 |

20 |

217 |

332 |

36 |

335 |

555 |

56 |

649 |

||||

156 |

- |

154 |

223 |

21 |

221 |

340 |

37 |

344 |

578 |

58 |

694 |

||||

159 |

- |

159 |

229 |

22 |

226 |

351 |

38 |

361 |

600 |

59 |

746 |

||||

163 |

- |

162 |

235 |

23 |

235 |

364 |

39 |

380 |

627 |

61 |

803 |

||||

166 |

- |

165 |

241 |

24 |

240 |

375 |

40 |

390 |

652 |

63 |

867 |

||||

170 |

- |

171 |

248 |

25 |

250 |

387 |

41 |

401 |

- |

65 |

940 |

||||

174 |

- |

174 |

255 |

26 |

255 |

402 |

43 |

423 |

- |

67 |

1021 |

||||

179 |

- |

177 |

262 |

27 |

261 |

418 |

44 |

435 |

- |

69 |

1114 |

||||

183 |

- |

183 |

269 |

28 |

272 |

430 |

45 |

460 |

- |

72 |

1220 |

||||

187 |

- |

186 |

277 |

29 |

278 |

444 |

47 |

474 |

- |

- |

- |

||||

192 |

- |

190 |

286 |

30 |

285 |

460 |

48 |

502 |

- |

- |

- |

||||

196 |

- |

197 |

293 |

31 |

291 |

477 |

49 |

534 |

- |

- |

- |

||||

Таблица А.30 – Значения коэффициентов, характеризующих интенсивность типовых

режимов нагружения

Режимы нагружения |

Коэффициенты эквивалентности |

|||||

Зубчатые передачи |

Червячные передачи |

Подшипники |

||||

H |

Значение F при |

|||||

qF=6 |

qF=9 |

qН=8 |

qF=9 |

|||

F |

F |

КНЕ |

KFE |

KE |

||

1) Тяжелый ( - распределение) |

0,500 |

0,300 |

0,200 |

0,416 |

0,2 |

0,8 |

2) Средний – равновероятност- ный (равновероятностное распределение) |

0,250 |

0,143 |

0,100 |

0,2 |

0,1 |

0,63 |

3) Средний – нормальный (нормальное распределение) |

0,180 |

0,065 |

0,063 |

0,121 |

0,04 |

0,56 |

4) Легкий ( - распределение) |

0,125 |

0,038 |

0,016 |

0,081 |

0,016 |

0,5 |

5) Особо легкий |

0,063 |

0,013 |

0,04 |

0,034 |

0,004 |

0,4 |

Примечание. Для зубчатых передач: qН =6 при NНENНlim, qH =20 при NНENНlim; qF=6 при однородной структуре и шлифованными переходными поверхностями, qF=9 при азотированной или цементированной, нешлифованной поверхности. |

||||||

Таблица А.31– Пределы контактной выносливости Hlimb, соответствующие

базовому числу циклов перемены напряжений

Материал |

Способы термической и химико- термической обработки зубьев |

Средняя твердость поверхности зубьев |

Hlimb, МПа |

Углеродистые и легированные стали |

Отжиг, нормализация или улучшение |

НВ 350 |

2НВ+70 |

Объемная закалка |

HRC 38…50 |

18HRC+150 |

|

Поверхностная закалка |

HRC 40…50 |

17HRC+200 |

|

Легированные стали |

Цементация и нитроцементация |

HRC 55 |

23 HRC |

Азотирование |

HV 550…750 |

1050 |

|

Чугун |

Без термической обработки |

- |

20 HB |

Таблица А.32 – Определение параметров 0Flimb , Yg , Yd , YТ , Yz , YА , А , SF для

установления предела выносливости зубьев при изгибе

Определение параметров 0Flimb , Yg , Yd , SF |

||||||

Для цементированных зубчатых колес |

||||||

Легированная сталь |

Твердость зубьев на поверхности |

0Flimb, МПа |

Yg |

Yd |

SF |

|

дробь, ролики |

электро-химическая обработка |

|||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

1. Содержащая никель более 1% и хром 1% и менее (например марок 20ХН, 20ХН2М, 12ХН2, 12ХН3А; 20ХН3А, 15ХГНТА поГОСТ 4543 – 71) |

57…63 НRC |

950 |

0,75

0,6 |

1,0–1,05

1,1– 1,3 |

1,0

1,2 |

1,55 |

Продолжение таблицы А.32

1 |

2 |

3 |

4 |

5 |

6 |

7 |

||||

2. Безникелевая, содержащая никель менее 1% (например марок 18ХГТ, 30ХГТ, 20Х, 20ХГР по ГОСТ 4543 – 71 и марки 25ХГНМА). Содержащая хром более 1% и никель более 1% (например марок 12Х2Н4А, 20Х2Н4А, 18Х2Н4ВА по ГОСТ 4543–71 и марки 14ХГСН2МА) |

|

820 |

0,75

0,65 |

1,0 – 1,1

1,0 – 1,3 |

1,1

1,2 |

1,55 |

||||

3. Всех марок

|

56…63 НRC |

800 |

0,8

|

1,1 – 1,2

1,15 – 1,3 |

1,2

1,25 |

1,65 |

||||

4. Содержащая никель более 1% (например марок 20Х2Н4А, 20ХН3А, 8Х2Н4ВА по ГОСТ 4543–71) |

55…63 HRC |

780 |

0,8

0,65 |

1,1 – 1,2

1,15

–1,3

|

1,2

1,25 |

1,7 |

||||

5. Прочая (например марок 18ХГТ, 30ХГТ по ГОСТ 4543 – 71) |

680 |

0,8

0,7 |

||||||||

Для нитроцементированных зубчатых колес |

||||||||||

6. Хромомарганцевая, содержащая молибден, закаливаемая с нитроцементационного нагрева (например марки 25ХГМ по ГОСТ 4543 – 71) |

57…63 HRC |

1000 |

0,7 |

1,0

1 – 1,35 |

1,55 |

|||||

7. Не содержащая молибден, закаливаемая с нитроцементационного нагрева (например марки 25ХГТ, 30ХГТ, 35Х по ГОСТ 4543 – 71) |

750 |

0,75 |

1,05 – 1,1

1,1 – 1,35 |

|

||||||

Для зубчатых колес из отожженной, нормализованной и улучшенной стали; зубчатых колес, закаленных при объемном нагреве, и азотированных зубчатых колес |

||||||||||

Сталь |

Способ термической или химико-термической обработки |

Твердость зубьев на поверх-ности |

0Flimb, МПа |

Yg |

Yd |

SF |

||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

||||

8. Углеродистая и легированная, содержащая углерод более 0,15% (например марок 40, 45 по ГОСТ 1050-74, марок 40Х, 40ХН, 40ХФА, 40ХН2МА, 18Х2Н4ВА по ГОСТ 4543 – 71) |

Нормализация, улучшение |

180…350 НВ |

1,75 Н НВ |

1,1 |

1,1 – 1,3

1,1 – 1,3 |

1,7 |

||||

Продолжение таблицы А.32

1 |

2 |

3 |

4 |

5 |

6 |

7 |

9. Легированная, содержащая углерод 0,4 – 0,55% (например марок 40Х, 40ХН, 40ХФА, 40ХН2М по ГОСТ 4543 – 71)

|

Объемная закалка с применением средств против обезуглероживания |

45…55 HRC |

580 |

0,9

0,75 |

1,05 – 1,15

1,1 – 1,2 |

1,7 |

10. Легированная, содержащая никеля более 1% (например марок 40ХН, 50ХН, 40ХН2МА по ГОСТ 4543– 71)

|

Объемная закалка при возможном обезуглеро- живании |

45…55 HRC

|

580 |

0,9

0,75 |

1,05 – 1,15

1,1 – 1,2 |

1,7 |

11. Прочая легированная (например марок 40Х, 40ХФА по ГОСТ 4543 – 71)

|

Объемная закалка при возможном обезуглероживании |

45…55 HRC

|

500 |

1 ,0 0,8 |

1 ,1 – 1,3 1,1 – 1,2 |

1,7 |

12. Содержащая алюминий |

Азотирование |

700…950 НV |

290+12Hсердц, где Нсердц= 24…40HRC |

- |

1,0 |

1,7 |

13. Прочая легированная

|

550…750 HV |

|||||

Для зубчатых колес, закаленных при нагреве ТВЧ |

||||||

14. Пониженной прокаливаемости, содержащая углерод 0,5 –0,6% (например марки У6, по ГОСТ 1435 – 99, марки 55ПП) |

Закаленный слой повторяет очертания впадины

|

58…62 HRC |

870 |

0,75

0,55 |

1,0

1,1 – 1,2 |

1,7 |

15. Специальная легированная, содержащая углерод 0,6% (например марок 60ХВ, 60Х, 60ХН) |

54…60 HRC |

730 |

0,8 0 |

1,0 1 |

1,7 |

|

16. Легированная, содержащая углерод 0,35 – 0,5% и никель 1% и более (например марок 40ХН, 40ХН2МА по ГОСТ 4543 – 71) |

48…58 HRC |

680 |

1,0 0 ,8 |

1,05 – 1,1 1 ,1 – 1,2 |

1,7 |

|

17. Прочая легированная, содержащая углерод 0,4% (например марок 40Х, 35ХМ по ГОСТ 4543 – 71) |

48…58 HRC |

580 |

1,0

0,8 |

1 1,1 – 1,2 |

1,7 |

|

Продолжение таблицы А.32

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

18. Легированная, содержащая углерод 0,35 – 0,45% и никель 1% и более (например марок 40ХН, 40ХН2МА по ГОСТ 4543 – 71) |

Закаленный слой распространяется на все сечение зуба и часть тела зубчатого колеса под основанием зуба и впадины |

48…55 HRC |

580 |

1,0

0,8 |

1,15 – 1,35

1,1 – 1,2 |

1,7 |

|

19. Прочая легированная, содержащиая углерод 0,4% (например марок 40Х, 35ХМ по ГОСТ 4543 – 71) |

480 |

||||||

20. Углеродистая и легированная |

Закаленный слой обрывается на переходной поверхности или вблизи ее |

Незакален-ной части зуба 200…300 НВ |

390 |

|

1,2 – 1,4

1,1 – 1,3 |

|

|

Примечания: 1. Значения 0Flimb установлены для зубчатых колес, у которых твердость сердцевины зубьев, измеренная у их основания, находится в пределах 30…45 HRC, при условии плавного изменения напряжения на переходной поверхности и отсутствии ударных нагрузок. 2. Данные в знаменателе принимают, если не гарантировано отсутствие шлифовочных прижегов или острой шлифовальной ступеньки на переходной поверхности. 3. Данные в знаменателе принимают для зубчатых колес, упрочненных дробью или роликами после шлифования переходной поверхности или шлифования с образованием ступеньки на переходной поверхности. 4. Максимальные значения Yd следует принимать при оптимальных режимах деформационного упрочнения. |

|||||||

Определение параметров YТ , Yz , YА , А |

|||||||

Наименование параметра |

Обозначение |

Метод определения |

|||||

1. Коэффициент, учитывающий технологию изготовления |

YТ |

При отступлении от вышеприведенных примечаний принимают YТ1 |

|||||

2. Коэффицент, учитывающий способ получения заготовки |

Yz |

Для поковок и штамповок Yz=1. Для проката Yz=0,9.Для литых заготовок Yz=0,9 |

|||||

4. Коэффициент, учитывающий влияние амплитуд напряжения противоположного знака |

А |

Для зубчатых колес из отожженной, нормализованной и термоулучшенной стали А=0,35. Для зубчатых колес с твердостью поверхности зубьев более 45 HRC, за исключением азотированных, А=0,25. Для азотированных зубчатых колес А=0,1 |

|||||

3. Коэффициент, учитывающий влияние двухстороннего приложения нагрузки |

YА |

При одностороннем приложении нагрузки YА=1. При двухстороннем приложении нагрузки YА=1- А[min(TF/YN, TF/YN)/ max(TF/YN, TF/YN)], где TF и TF – исходная расчетная нагрузка, действующая на одну и другую стороны зуба соответственно, Нм; YN и YN – коэффициент долговечности при расчете нагрузок, действующих на одну и другую стороны зуба. Примечание. При TF0,6 TF можно принимать YА=1 |

|||||

Таблица А.33 – Рекомендуемые коэффициенты ширины зубчатых колес ba

цилиндрических зубчатых передач (ГОСТ 2185 – 66)

Расположение колеса относительно опор |

ba |

|

при твердости рабочих поверхностей зубьев |

||

HB350 |

HB350 |

|

Симметричное |

0,5 |

0,315; 0,4 |

Несимметричное |

0,4 |

0,25; 0,315 |

Консольное |

0,25 |

0,2 |

Примечания: 1. Значения ba: 0,1; 0,125; 0,16; 0,2; 0,25; 0,315; 0,4; 0,5; 0,63; 0,8; 1,0; 1,25. 2. Для колес шевронных передач ba =0,63 при HB350; ba =0,4…0,5 при HB350. |

||

Таблица А.34– Коэффициенты КН и КF, учитывающие распределение нагрузки

между зубьями колес цилиндрической и конической передач

Окружная скорость v, м/с |

КН при расчете на контактную прочность |

КF при расчете на прочность при изгибе |

||||||||

Степень точности |

Степень точности |

|||||||||

5 |

6 |

7 |

8 |

9 |

5 |

6 |

7 |

8 |

9 |

|

5 |

|

1,018 |

1,048 |

1,095 |

|

|

1,03 |

1,12 |

1,38 |

1,37 |

10 |

1,008 |

1,025 |

1,07 |

1,135 |

1,16 |

1,002 |

1,05 |

1,32 |

1,32 |

1,5 |

15 |

1,015 |

1,04 |

1,09 |

|

|

1,08 |

1,08 |

1,42 |

1,45 |

|

20 |

1,018 |

1,055 |

1,12 |

|

1,04 |

1,1 |

|

|

|

|

25 |

1,02 |

1,06 |

|

|

|

1,07 |

1,14 |

|

|

|

30 |

1,04 |

1,08 |

|

|

|

1,09 |

1,18 |

|

|

|

35 |

1,045 |

1,1 |

|

|

|

1,11 |

1,22 |

|

|

|

Таблица А.35– Значение коэффициентов КH и КF, учитывающий неравномерность

,7

,7 ,1

– 1,2

,1

– 1,2 ,05

– 1,1

,05

– 1,1