- •3. Розрахунок режимів різання для точіння

- •3.1. Аналіз вихідних даних

- •3.1.1. Вид заготовки, визначення розмірів, відхилень та її ескіз

- •3.2. Формування умов оброблення.

- •3.2.1. Вибір верстатного обладнання для оброблення заготовки

- •3.2.2 Вибір інструментального матеріалу, типу інструменту та його геометричних параметрів різальної частини

- •3.2.3. Визначення геометричних параметрів різальної частини інструменту

- •3.3.2.2. Сила різання [pz]жз , яка допускається жорсткістю заготовки

- •3.3.2.6.Сила різання [pz]зц, яка допускається навантаженням на центр задньої бабки

- •3.3.3. Визначення подачі за параметрами шорсткості поверхні, що встановлені кресленням

- •3.3.4. Визначення подачі, яка може бути забезпечена верстатом

- •3.3.5. Визначення швидкості різання за різальними властивостями інструменту

- •3.3.6. Визначення швидкості різання за потужністю головного приводу верстату

- •3.3.7. Визначення швидкості різання за різальними властивостями інструменту

- •3.3.8. Визначення швидкості різання за потужністю головного приводу верстата

- •3.3.9. Визначення розрахункової частоти обертання шпинделя

- •3.3.10. Визначення дійсної швидкості різання

- •3.3.11. Визначення основного часу оброблення

|

Розміри деталі, мм |

Матеріал заготовки |

|

||

Зовнішній d точність, IT шорсткість, Ra |

Внутрішній діаметр, d1, |

Довжина деталі, l,мм |

|||

|

70h10, Ra10 |

20 |

500 |

Сталь40 |

|

3. Розрахунок режимів різання для точіння

3.1. Аналіз вихідних даних

Таблиця 3.1–Вихідні дані для розрахунку режимів різання для точіння

Рисунок 3.1 – Технологічний ескіз деталі, що бороблюється.

У відповідності до завдання заготовка виготовлена з конструкційної вуглецевої сталі сталь 40 ГОСТ 1050-88 має такі фізико-механічні властивості:

-границю міцності =530МПа;

-твердість 170 HB

3.1.1. Вид заготовки, визначення розмірів, відхилень та її ескіз

НАРИСУЙ СВОЮ ЗАГОТОВКУ!

Рисунок 3.2–Ескіз заготовки.

З

урахуванням відхилень на виготовлення

заготовки, найбільший розмір заготовки

складає:

урахуванням відхилень на виготовлення

заготовки, найбільший розмір заготовки

складає:

dзаг мах=75+0,5=75,5(мм)

3.2. Формування умов оброблення.

3.2.1. Вибір верстатного обладнання для оброблення заготовки

Враховуючи розміри заготовки (Ø70h10 та l =500мм)оброблення будемо виконувати на верстаті моделі 16Б16А, який має такі технічні характеристики:

Найбільший діаметр оброблення над супортом - 180мм

Найбільша довжина оброблюваної заготовки - 750мм

Частоти обертання шпинделя–20; 25; 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1600; 2000

Поздовжні подачі – 0,065; 0,08; 0,115; 0,13; 0,16; 0,195; 0,23; 0,26; 0,29; 0,32; 0,39; 0,455 0,585; 0,65; 0,78; 0,91 Потужність електродвигуна головного приводу, Ng, кВт 4,5

Найбільше зусилля, що допускається механізмом поздовжньої подачі, [Pz]МП,H –3050

Найбільші розміри державки різця, H×B, мм -25×20

3.2.2 Вибір інструментального матеріалу, типу інструменту та його геометричних параметрів різальної частини

Попередньо приймаємо твердий сплав Т14К8.

У відповідності до геометричних особливостей поверхні, що оброблюється, приймаємо прохідний відігнутий різець.

При попередньому чорновому обробленні конструкційної вуглецевої сталі та з урахуванням вихідних умов оброблення буде утворюватись зливна стружка, яка потребує її цілеспрямованого завивання, відведення та руйнування, що може забезпечуватись криволінійною формою передньої поверхні з додатковою фаскою.

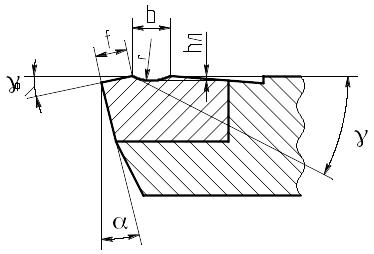

Рисунок 3.3 – Ескіз форми передньої поверхні різального інструменту

Таку форму передньої поверхні доцільно застосовувати при обробленні пластичних матеріалів, в першу чергу, сталей (≤800МПа ) з глибиною різання h=1–8мм та подачею S≥0,3мм/об. Завивання стружки здійснюється спеціальною лункою на передній поверхні, яка має такі характеристики: bл=2…2,5мм, rл=4…6мм, hл =0,1…0,15мм.

3.2.3. Визначення геометричних параметрів різальної частини інструменту

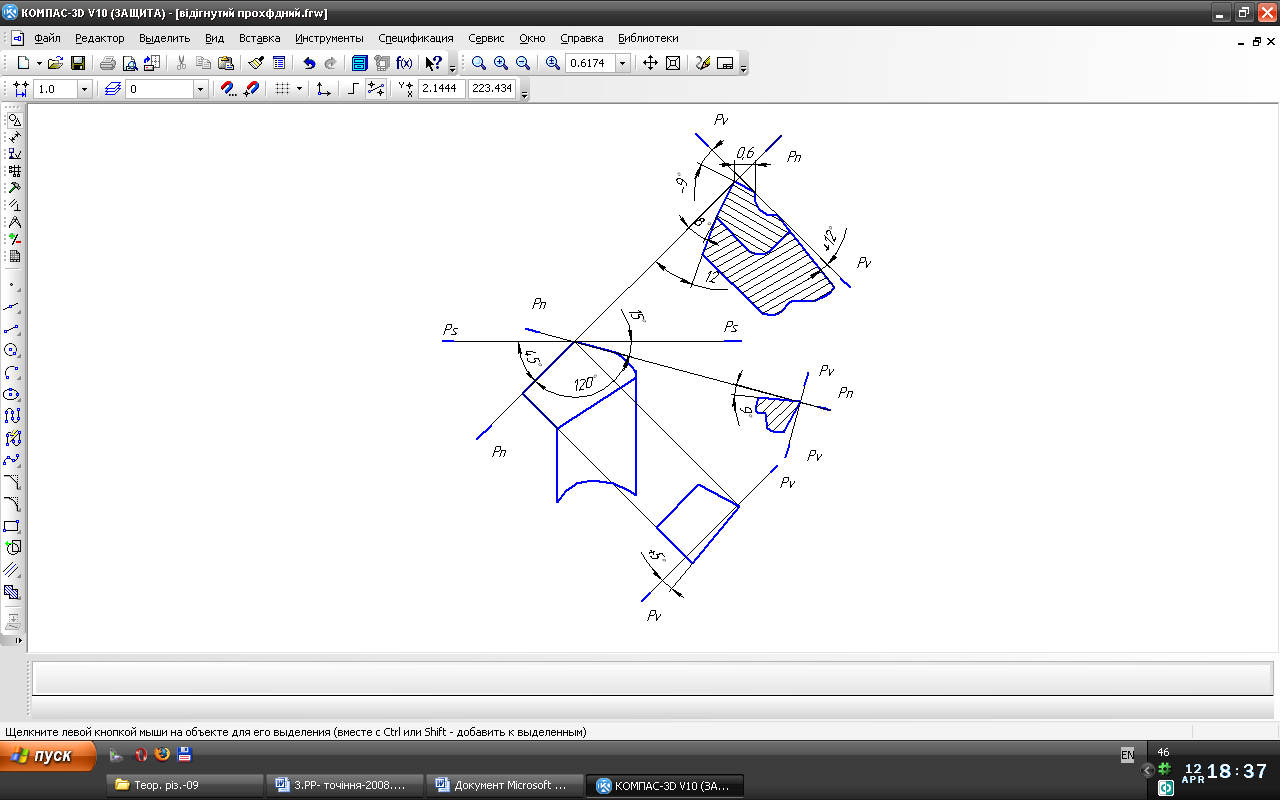

Визначаємо основні геометричні параметри різальної частини інструменту.При обробленні сталі та стального литва з ≤800МПа приймаємо: передній кут γ=12˚; головний задній кут α=8˚; при жорсткій технологічній системі головний кут в плані φ=45˚; допоміжний кут в плані φ1=15˚; кут нахилу головної різальної кромки λ=5˚; радіус вершини rв=1,0мм, ширина фаски f=0,6мм, кут зміцнюючої фаски γф=-9˚.

Ескіз різального інструменту наведено на рис.3.4.

Рисунок 3.4–Ескіз прохідного відігнутого різця та його геометричні параметри

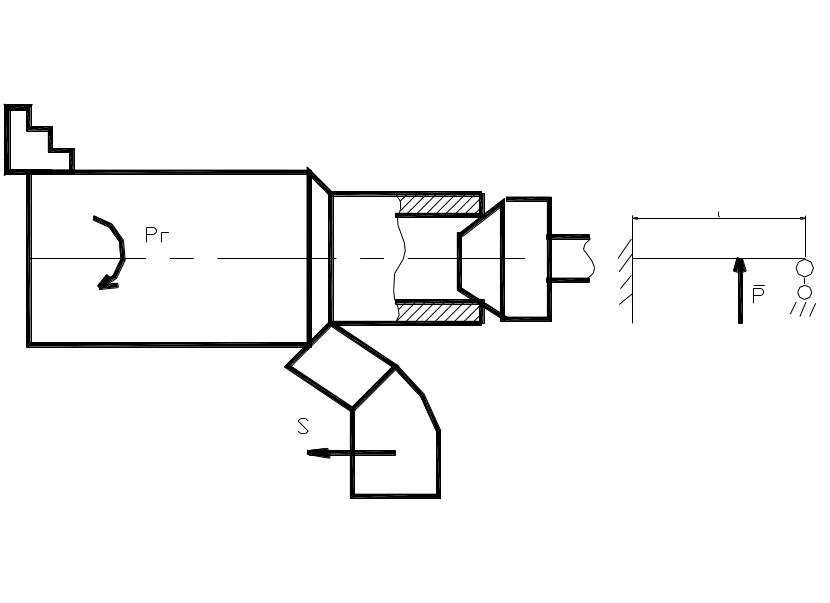

3.2.4. Визначення схеми установки заготовки

Вибір схеми установки заготовки встановлюється за співвідношенням основних розмірів заготовки. Оскільки, l/d=500/70=7,1, то необхідно застосувати двоопорну установку заготовки. Для попереднього чорнового оброблення приймаємо установку заготовки в патроні та центрі.

Рисунок 3.5 – Ескіз установки заготовки та її розрахункова схема

3.3.Розрахунок складових режиму різання

3.3.1. Визначення глибини різання

Чорнове оброблення найбільш ефективно виконувати за один робочий хід і=1, відповідно до цього, глибина різання буде дорівнювати

h=(dзаг мах–dH)/2=(75,5-70)/2=2,75(мм) |

Для подальших розрахунків, приймаємо h=2,75мм

3.3.2. Визначення подачі за силами, що допускаються елементами технологічної системи оброблення

3.3.2.1. Сила різання [PZ]МЗ, яка допускається міцністю заготовки

[PZ]МЗ =W[ЗГ]/(Ф(l)

|

де W–момент опору перерізу заготовки, м3; [ЗГ]–допустиме напруження матеріалу заготовки на вигин, Па; функція Ф(l), що відповідає найбільшому значенню згинального моменту, Нм; ε–співвідношення радіальної складової сили різання РY до PZ, ця величина знаходиться в діапазоні ε=0,4…0,8.

W=Пd3(1–ß3)/32, де ß=dвн/d, dвн- внутрішній діаметр заготовки, d-зовнішній діаметр заготовки.

При застосуванні установки в патроні та центрі, а також в центрах, приймаємо

d–номінальний діаметр обробленої поверхні, м, кз - коефіцієнт запасу міцності 4...5.

ß=0,02/0,07=0,28 W=3,14 (0,07)3[1–(0,28)3]/32=3,1×10-5,(м3) |

[ЗГ]=/кз=530×106/4=132,5×106,(Па) |

|

|

Відповідно з урахуванням значень складових величин, отримаємо

[PZ]МЗ=3,1×10-5×132,5×106/0,96×10-1×1,118=38280,5 (Н) |