- •Билеты для зачёта по курсу «Технология производства эс» билет № 1

- •1. Факторы, определяющие развитие эс, основные пути развития. Роль миниатюризации электронных устройств (эу). Интегральная и функциональная мэ.

- •Специальные термины, понятия и определения, используемые в технике производства эвс

- •2. Пайка оплавлением дозированного припоя с ик-нагревом. Условия и средства осуществления. Применение комбинированного излучательно-кондукционного и излучательно-конвекционного нагрева.

- •Билет № 2

- •1. Конструкторско-технологическая иерархия. Характеристика модулей 0…4 уровней. Конструкторско-технологические особенности современных эвс и технологические задачи, решаемые при их производстве.

- •2. Групповые и симультанные способы пайки. Общая характеристика способов пайки погружением, протягиванием в жидком припое и волной припоя. Средства реализации, применимость и технологические среды.

- •3. Изобразить алгоритм реализации основных этапов автоматизированного тп сборки и монтажа ячейки эу по варианту III,б с поверхностно-монтируемым объемным соединителем.

- •Билет № 3

- •1. Конструкторско-технологические показатели эвс I…V поколений, направления совершенствования.

- •3. Изобразить алгоритм реализации основных этапов автоматизированного тп сборки и монтажа ячейки эу по варианту III,а с традиционно-монтируемым объемным соединителем.

- •Билет № 4

- •1. Понятие технологичности, качества и надежности эу. Основные показатели. Методика определения и оценки комплексного показателя технологичности конструктива эу.

- •2. Монтаж накруткой и с помощью контактолов. Материалы. Специфика применения; средства реализации. Монтаж эвс с применением токопроводящих клеев – контактолов.

- •Контактолы в виде наполненных полимеров.

- •Контактолы в виде ненаполненных полимеров.

- •Получение соединений накруткой.

- •Квадратное (а); полукруглые (б, в); прямоугольное (г); ромбовидное (д).

- •Закладка провода в паз инструмента (б); навивка провода на штырь(в);снятие (отвод) инструмента со штыря (г);соединение, полученное навивкой (накруткой) (д).

- •3. Изобразить алгоритм реализации основных этапов автоматизированного тп сборки и монтажа ячейки эу по варианту III,в с поверхностно-монтируемым объемным соединителем.

- •Билет № 5

- •2. Пайка оплавлением дозированного припоя в парогазовой среде и среде нагретого газа. Особенности реализации. Температурно-временной режим; возможность модернизации.

- •3. Изобразить алгоритм реализации основных этапов автоматизированного тп сборки и монтажа ячейки эу по варианту III,г с традиционно-монтируемым объемным соединителем.

2. Пайка оплавлением дозированного припоя с ик-нагревом. Условия и средства осуществления. Применение комбинированного излучательно-кондукционного и излучательно-конвекционного нагрева.

Пайка оплавлением дозированного

припоя с применением излучательного

нагрева по своей природе отличается

от конвекционной и кондукционной главным

образом большей скоростью переноса

тепла, отсутствием прямого контакта с

источником излучения и управляемой

проникающей способностью излучения в

материалы конструктивов ЭУ. Если площади

излучателя и объекта соизмеримы, то

количество тепла

![]() ,

передаваемого от источника излучения

к нагреваемому объекту можно представить

в виде выражения:

,

передаваемого от источника излучения

к нагреваемому объекту можно представить

в виде выражения:

![]() ,

,

где

![]() - поправочный коэффициент, учитывающий

геометрические факторы поля видимости

объекта для конкретного вида излучения;

- поправочный коэффициент, учитывающий

геометрические факторы поля видимости

объекта для конкретного вида излучения;

![]() -

постоянная Стефана-Больцмана;

-

постоянная Стефана-Больцмана;

![]() -

излучательная способность источника

излучения;

-

излучательная способность источника

излучения;

![]() -

площадь излучаемой поверхности;

-

площадь излучаемой поверхности;

![]() -

температура излучателя;

-

температура излучателя;

![]() -

температура нагреваемого объекта. Таким

образом, при излучательном нагреве

передача тепла прямо пропорциональна

температуре в 4-й степени (см. ПОДП в ПГС,

для которой передача тепла парами

теплоносителя пропорциональна температуре

в 1-й степени), следовательно, излучательный

нагрев объекта происходит быстрее, чем

все прочие. С повышением температуры

источника мощность излучения возрастает,

а доля коротковолнового излучения в

спектре увеличивается. При соответствующем

подборе спектра излучения, а также

материалов конструктивов объекта,

способных поглощать, отражать либо

пропускать излучение, можно изменять

проникающую способность излучения во

время его взаимодействия с нагреваемым

объектом, тем самым управлять процессом

излучательного нагрева. И все же ПОДП

с излучательным нагревом – термодинамически

неравновесный процесс, так как температура

излучателя существенно отличается от

температуры объекта (например, для ТС

с ИК-излучением

-

температура нагреваемого объекта. Таким

образом, при излучательном нагреве

передача тепла прямо пропорциональна

температуре в 4-й степени (см. ПОДП в ПГС,

для которой передача тепла парами

теплоносителя пропорциональна температуре

в 1-й степени), следовательно, излучательный

нагрев объекта происходит быстрее, чем

все прочие. С повышением температуры

источника мощность излучения возрастает,

а доля коротковолнового излучения в

спектре увеличивается. При соответствующем

подборе спектра излучения, а также

материалов конструктивов объекта,

способных поглощать, отражать либо

пропускать излучение, можно изменять

проникающую способность излучения во

время его взаимодействия с нагреваемым

объектом, тем самым управлять процессом

излучательного нагрева. И все же ПОДП

с излучательным нагревом – термодинамически

неравновесный процесс, так как температура

излучателя существенно отличается от

температуры объекта (например, для ТС

с ИК-излучением

![]() 300

800 С,

а

300

800 С,

а

![]() 210

230 С),

что требует прецизионного контроля

технологических параметров процесса

пайки и управления ими. В ТПМ для

симультанной пайки используется

преимущественно ПОДП с ИК-нагревом

(в диапазоне длин волн ИК-излучения 1,3

5,0 мкм). Пайка в этом случае осуществляется

в негерметичной системе (рис. 12.5, а) с

применением двух типов источников

ИК-излучения: плоских керамических

панельных (в количестве от 4 до 20),

работающих в режиме средневолнового

рассеянного ИК-излучения (при этом 60%

тепла передается объекту за счет

естественной конвекции (так как в рабочей

камере присутствует газообразная среда)

и 40% при помощи излучения) и локальных

концентрированных (ламповых) излучателей

(в количестве 2…8), работающих в режиме

коротковолнового ИК-излучения (при этом

доля конвекционной составляющей в общем

количестве тепла, передаваемого объекту,

не превышает 5%, а 95% тепловой энергии

доставляется к объекту излучением).

Отношение излучательной

210

230 С),

что требует прецизионного контроля

технологических параметров процесса

пайки и управления ими. В ТПМ для

симультанной пайки используется

преимущественно ПОДП с ИК-нагревом

(в диапазоне длин волн ИК-излучения 1,3

5,0 мкм). Пайка в этом случае осуществляется

в негерметичной системе (рис. 12.5, а) с

применением двух типов источников

ИК-излучения: плоских керамических

панельных (в количестве от 4 до 20),

работающих в режиме средневолнового

рассеянного ИК-излучения (при этом 60%

тепла передается объекту за счет

естественной конвекции (так как в рабочей

камере присутствует газообразная среда)

и 40% при помощи излучения) и локальных

концентрированных (ламповых) излучателей

(в количестве 2…8), работающих в режиме

коротковолнового ИК-излучения (при этом

доля конвекционной составляющей в общем

количестве тепла, передаваемого объекту,

не превышает 5%, а 95% тепловой энергии

доставляется к объекту излучением).

Отношение излучательной

![]() к конвекционной

к конвекционной

![]() составляющей (называемое ИК-индексом;

ИКИ

составляющей (называемое ИК-индексом;

ИКИ

![]() )

в общем количестве передаваемому объекту

тепла выбирается как можно меньшим,

если требуется избежать больших

градиентов температуры в нагреваемом

объекте, и как можно большим для уменьшения

времени облучения объекта, т. е. повышения

эффективности процесса пайки.

)

в общем количестве передаваемому объекту

тепла выбирается как можно меньшим,

если требуется избежать больших

градиентов температуры в нагреваемом

объекте, и как можно большим для уменьшения

времени облучения объекта, т. е. повышения

эффективности процесса пайки.

Для качественной ПОДП при использовании ИК-излучения важно знать его длину волны, прозрачность остаточной газообразной ТС, а также характер поведения материалов

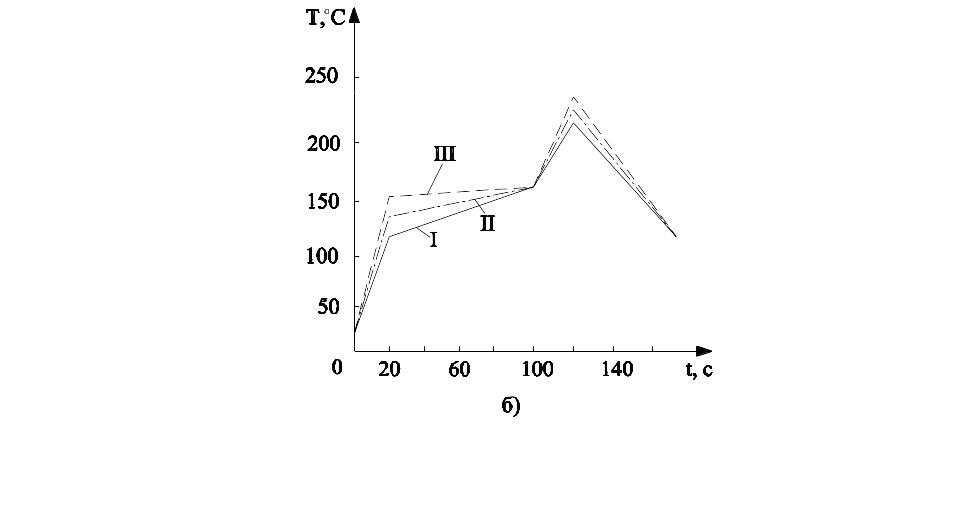

Рис 12.5. Схема реализации ПОДП при ИК-нагреве (а) и её температурно-временной режим (б); 1 – корпус установки; 2 – КП c ПМК; 3 – плоские керамические ИК-излучатели; 4 – кварцевые ИК-лампы; 5 – охладитель; 6 – конвейерная лента; 7 – микропроцессор; 8 – дисплей; 9 – направление движения конвейера; I – нагрев массивных ПМК; II – нагрев паяемых соединений; III – нагрев ПМК малой массы; ПОДП – пайка оплавлением дозированного припоя; ИК – инфракрасный; ПМК – поверхностно-монтируемые компоненты; КП – коммутационная плата.

конструктивов ЭУ в условиях облучения. Непосредственно для оплавления припоя, как правило, выбирается ИК-излучение с длиной волн в диапазоне 1,3…2,5 мкм, в котором органические вещества прозрачны, что позволяет излучению проникать в глубь припойной пасты, быстро и беспрепятственно удалять из нее остатки растворителей без разбрызгиваний припоя и вспышек растворителей, не повреждая защитное или маскирующее покрытие, а также материал КП. Наиболее эффективными источниками коротковолного ИК-излучения являются лампы с вольфрамовой нитью накала.

Если технология ПОДП с ИК-нагревом хорошо отработана, то в паянных соединениях, как правило, не возникают напряжения, как это бывает во время ПВП, ПДВП либо ПОДП в ПГС и др., когда нагреваются только поверхности материалов конструктивов монтируемых изделий. Однако быстрый разогрев объекта, что характерно для ПОДП с ИК-нагревом, может вызвать температурные градиенты в конструктивах ЭУ, в зависимости от скорости их нагрева и сложности геометрии, от места размещения компонентов на КП, от их теплопроводности и массы. Эффект «геометрии» (зависимость теплопередачи излучением от местоположения ПМК на КП) при ПОДП с ИК-нагревом проявляется в том случае, если облучаемые ПМК (даже однотипные) находятся на разных местах КП, например, в центре или на краю платы, так как в первом случае энергию излучения поглощает одна поверхность ПМК, а во втором – три поверхности. Кроме того, поглощающая способность материалов ПМК, нагреваемых ИК-излучением, может быть разной в зависимости от наличия на КП ПМК в корпусах с большой отражающей поверхностью либо сильно отличающихся степенью черноты (так называемый «теневой» эффект вследствие цветочувствительности ИК-излучения). В результате компоненты поглощают энергию излучения с разной скоростью (и в разном количестве), что также может привести к появлению температурных градиентов в монтируемых изделиях, и это важно учитывать при отработке ТП пайки.

Самым радикальным средством для избежания в конструктивах градиентов температуры является комплекс мер, обеспечивающих близкий к равновесному процесс пайки с выравниванием температуры объекта до оплавления припоя и с высокой стабильностью поддерживания технологических параметров при монтаже изделий. В частности, ПОДП с ИК-нагревом следует проводить в потоке инертного газа, выводящего из зоны пайки воздух и летучие продукты, выделяющиеся из паст и КП при нагреве (в противном случае летучие продукты осаждаются на поверхностях узлов и деталей рабочей камеры, включая нагреватели, что приводит к изменению параметров ТС (длины волны, мощности излучения и др.), к появлению дефектов пайки и существенно усложняет управление ТП монтажа ЭУ). Рабочее пространство установки ПОДП с ИК-нагревом должно иметь минимум три температурные зоны (в самом современном гибкоавтоматизированном оборудовании для данного способа пайки количество температурных зон может быть больше десяти с автономным контролем и управлением параметров нагревателей и ТС в целом) а температурно-временной режим пайки должен быть многоступенчатым (рис. 12.5, б).

В зоне 1 (см. рис. 12.5) нагрев КП с ПМК должен обеспечить быстрое удаление из них летучих ингредиентов при оптимальной скорости нагрева, не превышающей 7 град/с. Однако градиенты температуры, возникающие в монтируемом объекте при быстром ИК-нагреве, могут привести к повреждениям некоторых конструктивов, например ПМК, содержащих материалы с низкой теплоемкостью, термочувствительных ПМК и т.п. Поэтому для гарантии обеспечения качественной пайки и высокой эксплуатационной надежности ЭУ, в перспективном технологическом оборудовании для ПОДП с ИК-нагревом предусмотрена возможность чередования зон быстрого и медленного нагрева. Так, в зоне 2 осуществляется выравнивание температуры объекта при скорости его нагрева не более 0,5 град/с. Медленное изменение температуры, например от 160 до 170 С (см. рис.12.5, б), обеспечивает равномерное распределение тепла в монтируемом изделии не только за счет ИК-излучения, но и свободной конвекции и теплопроводности при теплопередаче до достижения равновесного состояния ТС с объектом в этой зоне и минимизации градиентов температуры. Режим работы в зоне 3 подобен по скорости нагрева режиму зоны 1, но реализуется в диапазоне температур процесса пайки, начиная с температуры оплавления припоя (см. рис. 12.5, б), при этом контролируется и минимизируется время оплавления припоя и тем самым пребывания ПМК в высокотемпературной зоне быстрого нагрева. При большом разнообразии ПМК иногда целесообразно использовать перед быстрым нагревом предварительный плавно-ступенчатый нагрев до температуры 50…70 С, не вызывающий возникновения градиентов температуры в монтируемом изделии и заметно снижающий воздействия на ПМК температур в последующих зонах быстрого нагрева. Это требует использования как минимум пятизонной установки ПОДП с ИК-нагревом, что экономически всегда оправдывается за счет повышения качества пайки. Многозонные системы пайки с ИК-нагревом незаменимы для высокоплотного монтажа особосложных изделий (с многовыводными кристаллодержателями сложной конструкции), поскольку позволяют с учетом многофакторности процесса пайки подобрать оптимальный многоступенчатый температурно-временной режим, обеспечивающий высокое качество и надежность паянных соединений. Типичный цикл ПОДП с ИК-нагревом рассчитан на выдерживание ПМК в нагретом состоянии в течение 90…130 с, поэтому для обеспечения их безотказной работы необходим правильный выбор количества температурных зон установки пайки, экспериментальное определение и отработка температурно-временного режима бездефектной пайки для конкретного ЭУ при наличии прецизионного контроля технологических параметров процесса пайки автономно для каждой температурной зоны установки.

Проведение пайки в потоке очищенного, химически инертного газа, например азота, в значительной степени уменьшает содержание кислорода в рабочем объеме установки, но не устраняет полностью окислительные процессы во время пайки, поэтому рекомендуется в качестве защитной среды применять смесь азота и водорода (5% Н2 для восстановления металлов из оксидов). Использование данной смеси газов уменьшает расплывание флюса (предположительно из-за увеличения его поверхностной энергии в восстановительной среде) и растекание припоя при оплавлении, что способствует уменьшению смещению смещения ПМК в момент оплавления припоя и упрощает очистку смонтированных ЭУ.

Специфику применения ИК-излучения для симультанной ПОДП следует учитывать: при выборе навесных компонентов (например, важно правильно выбирать их массу, габариты, оптические свойства материалов корпусов и т. д.); при разработке компоновочной схемы ячейки ЭУ (следует размещать ПМК в больших корпусах на краях КП и малых – в центре КП, оценивать потребности в теплоотводах и защите ПМК); при проектировании КП (надо иметь сведения об оптических свойствах материала основания КП, припойной пасты, защитных и отражающих покрытий, а также теплоотводящих, термокомпенсирующих и отражающих излучение элементов КП).

В производстве ЭУ на многослойных КП иногда используют ПОДП с комбинированным нагревом, т. е. комбинацию ИК-излучения и кондукционного (контактного) нагрева. Контактный нагрев осуществляется нагреваемой конвейерной лентой (реже – нагретой плитой) и позволяет в комбинации с излучательным несколько сократить время пребывания изделия в установке пайки и обеспечивает более эффективное выравнивание температуры объекта пайки по сравнению с применением только излучательного нагрева, хотя и используется в основном при монтаже ячеек ЭУ на платах с повышенной нагревостойкостью.

Сравнение способов ПОДП в ПГС и с ИК-нагревом позволяет рекомендовать первый для мелкосерийного производства и лабораторных применений (оборудование для ПОДП в ПГС имеет небольшие размеры и просто управляемо) при изготовлении преимущественно малогабаритных ЭУ с высокоплотным двусторонним ПМ и по возможности с однотипной конструкцией сложных корпусов ПМК; второй – в составе гибких автоматизированных поточных линий (технологическое оборудование, несмотря на более простое устройство рабочей камеры, чем в первом случае, имеет большие размеры, сложнее в управлении и требует частой автоматической подстройки параметров ТП во время монтажа) для изготовления ЭУ на КП с шириной от 50 до 500 мм с разнообразной конструкцией ПМК и разными вариантами их сборки на КП (одно- или двухсторонней) при высоком выходе годных ячеек ЭУ после монтажа.

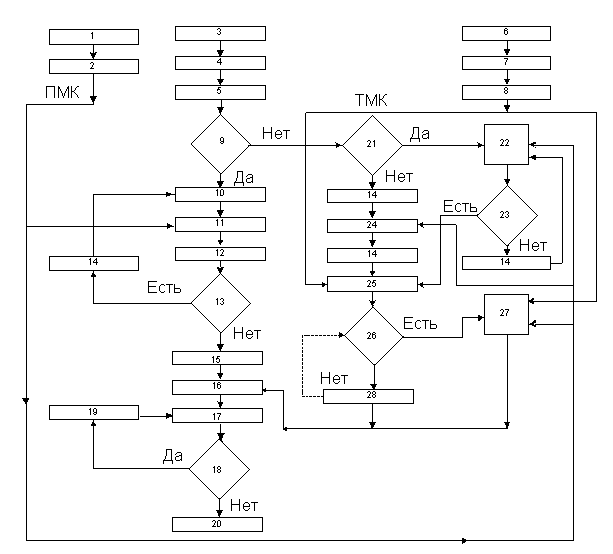

3. Изобразить алгоритм реализации основных этапов автоматизированного ТП сборки и монтажа ячейки ЭУ по варианту II с традиционно-монтируемым объемным соединителем.

Варианты сборки и монтажа ячеек ЭВС, в том числе с применением техники поверхностного монтажа

Для правильного выбора разновидностей и последовательности сборочно-монтажных технологических операций при изготовлении ячеек ЭВС важно знать конструкторско-технологические варианты их реализации. В настоящее время изготовление ячеек ЭВС немыслимо без применения техники поверхностного монтажа (ТПМ) компонентов, которая способствует дальнейшей миниатюризации ЭУ при увеличении их функциональных возможностей, улучшении функциональных параметров и повышении эксплутационной надежности готовых изделий. Эти преимущества ТПМ обеспечиваются за счет:

применения ПМК в микрокорпусах и типа чип-конструкций (с шагом выводов 1,25 мм и менее); кристаллодержателей СБИС (УБИС) с ленточными выводами либо выводными площадками, в том числе матричными (с шагом 0,6 мм и менее);

использования коммутационных плат (КП), преимущественно многослойных, с шириной проводящих дорожек и расстояниями между ними 0,2 мм и менее;

самых перспективных технологий сборки и монтажа, реализуемых с помощью гибко-автоматизированных технологических модулей (или линий) со встроенными средствами контроля и работающих по программе.

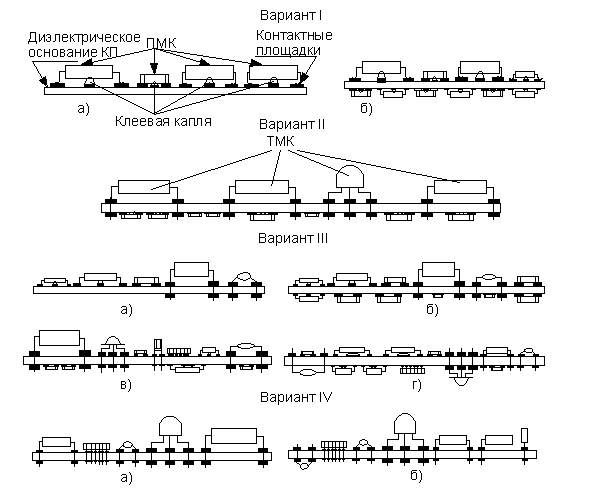

По мере освоения и внедрения техники поверхностного монтажа (ТПМ) в производство ЭВС при изготовлении ячеек наметились три варианта реализации их сборки и монтажа с применением ТПМ (варианты I – III, рис. 9.5) и только один вариант иногда используется без применения ТПМ (вариант IV, рис. 9.5):

первый (I) – чисто поверхностный, когда поверхностно-монтируемые компоненты (ПМК) устанавливаются и монтируются с одной или с двух сторон КП (см. рис. 9.5, вариант 1,а и б);

второй (II) – смешанно-разнесенный, когда с одной стороны платы устанавливаются и монтируются только простейшие ПМК, а с другой – только традиционно-монтируемые компоненты (ТМК), т.е. те, которые предназначены для сборки и монтажа в сквозных отверстиях КП (см. рис. 9.5, вариант II);

третий (III) – полностью смешанный, когда сборка и монтаж ПМК и ТМК (без ограничения, либо с ограничением по сложности конструкции) осуществляются с одной либо с двух сторон платы (см. рис. 9.5, вариант III). Он имеет наибольшее количество разновидностей реализации (см. рис. 9.5, вариант III, а – г), зависящих в основном от степени сложности конструкций ПМК, количества монтажных поверхностей, разнообразия методов и средств реализации сборки и монтажа. На рис.9.6 представлен общий алгоритм реализации всех трех вариантов сборки и монтажа ЭУ с применением ТПМ (в том числе с учетом их разновидностей);

четвертый (IV) – чисто традиционный, когда ТМК (без ограничения по сложности) устанавливаются и монтируются с одной стороны платы, либо, что крайне редко, с двух сторон ПП, причем с обратной стороны устанавливают только единичный ТМК (см. рис. 9.5, а, б), но в любом случае вариант IV неэффективен и, следовательно, неперспективен. Это связано не только с потребностью в монтажных отверстиях (при этом существенно возрастают массогабаритные показатели и ограничиваются функциональные возможности ЭУ), но и с потенциально большими затратами на сборочно-монтажные операции, т.к. стоимость автоматов для их выполнения существенно превышает затраты на автоматизацию данных операций в ТПМ. Поэтому целесообразность выбора варианта IV может быть в некоторых случаях оправданна дефицитностью ПМК, либо потребностями макетирования ЭУ.

Вариант I характеризуется максимальной плотностью компоновки и степенью миниатюризации (особенно двухсторонний поверхностный монтаж (ПМ)); самым высоким уровнем автоматизации высокоточной сборки при высокой воспроизводимости и малом разбросе электрофизических параметров ЭУ; одноступенчатым, автоматизированным, групповым процессом пайки; повышенной эксплуатационной надежностью и улучшенными выходными характеристиками ЭУ; потенциально низкими затратами на изготовление (а, следовательно, низкой себестоимостью изделий) и высоким выходом годных ЭУ; уменьшением объема ЭУ на 40 – 75% в сравнении с техникой

Рис.9.5. Варианты сборки и монтажа ячеек ЭУ; I – сборка и монтаж любого набора компонентов только на поверхность платы на одной ее стороне (а) и с двух сторон (б); II – смешанно-разнесенные сборка и монтаж, т.е. ТМК с лицевой стороны платы, а простейшие ПМК – с обратной стороны платы; III – полностью смешанные сборка и монтаж, т.е. ТМК и ПМК – с лицевой стороны платы (а), ТМК и ПМК – с лицевой стороны платы и только простейшие ПМК – с обратной стороны платы (б), любой набор ПМК – с двух сторон платы и ТМК с одной стороны платы (в); любой набор ПМК и ТМК с двух сторон платы (в том числе и специальных компонентов) (г); IV – традиционные сборка и монтаж, т.е. все ТМК – с одной стороны платы (а) и большая часть ТМК с лицевой стороны, а единичные ТМК с обратной стороны платы (б).

Рис.12.1. Алгоритм реализации I-III вариантов технологий сборки и монтажа с применением ТПМ; 1 – комплектация ПМК и загрузка в накопители; 2 – входной контроль ПМК; 3 – комплектация КП и загрузка в накопители; 4 – очистка КП; 5 – входной контроль КП; 6 – комплектация ТМК и загрузка в накопители; 7 – входной контроль ТМК; 8 – подготовка ТМК; 9 – реализация сборки и монтажа по варианту I; 10 – нанесение припойной пасты и контроль качества трафаретной печати; 11 – установка (позиционирование) ПМК на КП; 12 – контроль качества (КК) позиционирования; 13 – потребность в сборке ПМК с другой стороны КП; 14 – переворот КП; 15 – монтаж ПОДП; 16 – очистка смонтированного изделия; 17 – контроль качества смонтированной ячейки; 18 – наличие дефектов у смонтированного изделия; 19 – анализ и устранение дефектов; 20 – передача на приемосдаточные испытания; 21 – реализация сборки и монтажа по вариантам II либо III, начиная с лицевой стороны КП; 22 – нанесение припойной пасты и (или) клея, установка ПМК, ПОДП (при необходимости); 23 – потребность в сборке и монтаже ТМК на этой же стороне КП; 24 – нанесение клея, позиционирование ПМК на КП; 25 – установка ТМК; 26 – потребность в сборке и монтаже ТМК и ПМК, включая специальные; 27 – возможные ручные сборка и монтаж ТМК, сложной конструкции ПМК, специальных компонентов с переворотом КП или без него, а также монтаж ПОДП и ПДВП; 28 – монтаж ПДВП.

традиционного монтажа (ТМ). Однако полная реализация преимуществ этого варианта требует не малых первоначальных затрат (особенно на технологическое оборудование); решения проблем согласования по ТКЛР материалов КП и компонентов, а иногда и теплоотвода, дефицита отдельных ПМК, а также переквалификации специалистов.

Технология реализации варианта I, даже для самой сложной ее разновидности (см. рис. 9.5, вариант I, б), требует наименьшего времени выполнения всех технологических этапов (таких как нанесение прийной пасты на КП, сборка ПМК на КП, монтаж пайкой ОДП, очистка смонтированных ЭУ при учете всех видов технологического контроля) в сравнении с другими вариантами за счет преимущественного использования групповых автоматизированных процессов и средств их осуществления. Кроме того вариант I не требует ограничения по сложности конструкций ПМК, что существенно расширяет сферу применения ЭУ, изготовленных по данной технологии.

Вариант II отличается некоторым выигрышем по плотности монтажа в сравнении с ТМ; уменьшением объема ЭУ на 10 – 30% (по сравнении с ТМ); одноступенчатым автоматизированным, групповым процессом пайки, пригодным для ТМ и ПМ, что упрощает выбор технологического оборудования и снижает затраты на его приобретение (например, можно использовать имеющуюся для ТМ установку пайки волной припоя при некоторой ее модернизации). Кроме того, вариант II предусматривает наименьшее число технологических операций в сравнении с другими вариантами. Однако преимущество ТПМ при использовании этого варианта реализуются меньше чем на половину, главным образом из-за ограничений по степени сложности конструкций ПМК, по их нагревостойкости, по уровню дефектности паянных соединений после пайки волной (или двойной волной) припоя (так как волна припоя не обеспечивает его точного дозирования), а качество паек при этом во многом зависит от количества, шага и формы выводов ПМК, точности размеров клеевых соединений, плотности размещения и высоты посадки ПМК на КП, от расположения выводов (по одной, двум или четырем сторонам корпуса ПМК и др.). Не менее важны в этом случае и повышенные требования к адгезивам, касающиеся, например, их быстрого «схватывания». Рекомендуемыми для варианта II типами ПМК (выдерживающих температуру волны расплавленного припоя) являются чип-конструкции (резисторов, конденсаторов, индуктивностей и др.) с типоразмерами не менее 0805; SOT, SOD; SOIC с L-образными выводами (для ИС в количестве не более 14), а в исключительных случаях – кристаллодержатели с L-образными (либо планарными) выводами и ограниченным до 16 количеством выводов.