- •Билеты для зачёта по курсу «Технология производства эс» билет № 1

- •1. Факторы, определяющие развитие эс, основные пути развития. Роль миниатюризации электронных устройств (эу). Интегральная и функциональная мэ.

- •Специальные термины, понятия и определения, используемые в технике производства эвс

- •2. Пайка оплавлением дозированного припоя с ик-нагревом. Условия и средства осуществления. Применение комбинированного излучательно-кондукционного и излучательно-конвекционного нагрева.

- •Билет № 2

- •1. Конструкторско-технологическая иерархия. Характеристика модулей 0…4 уровней. Конструкторско-технологические особенности современных эвс и технологические задачи, решаемые при их производстве.

- •2. Групповые и симультанные способы пайки. Общая характеристика способов пайки погружением, протягиванием в жидком припое и волной припоя. Средства реализации, применимость и технологические среды.

- •3. Изобразить алгоритм реализации основных этапов автоматизированного тп сборки и монтажа ячейки эу по варианту III,б с поверхностно-монтируемым объемным соединителем.

- •Билет № 3

- •1. Конструкторско-технологические показатели эвс I…V поколений, направления совершенствования.

- •3. Изобразить алгоритм реализации основных этапов автоматизированного тп сборки и монтажа ячейки эу по варианту III,а с традиционно-монтируемым объемным соединителем.

- •Билет № 4

- •1. Понятие технологичности, качества и надежности эу. Основные показатели. Методика определения и оценки комплексного показателя технологичности конструктива эу.

- •2. Монтаж накруткой и с помощью контактолов. Материалы. Специфика применения; средства реализации. Монтаж эвс с применением токопроводящих клеев – контактолов.

- •Контактолы в виде наполненных полимеров.

- •Контактолы в виде ненаполненных полимеров.

- •Получение соединений накруткой.

- •Квадратное (а); полукруглые (б, в); прямоугольное (г); ромбовидное (д).

- •Закладка провода в паз инструмента (б); навивка провода на штырь(в);снятие (отвод) инструмента со штыря (г);соединение, полученное навивкой (накруткой) (д).

- •3. Изобразить алгоритм реализации основных этапов автоматизированного тп сборки и монтажа ячейки эу по варианту III,в с поверхностно-монтируемым объемным соединителем.

- •Билет № 5

- •2. Пайка оплавлением дозированного припоя в парогазовой среде и среде нагретого газа. Особенности реализации. Температурно-временной режим; возможность модернизации.

- •3. Изобразить алгоритм реализации основных этапов автоматизированного тп сборки и монтажа ячейки эу по варианту III,г с традиционно-монтируемым объемным соединителем.

2. Пайка оплавлением дозированного припоя в парогазовой среде и среде нагретого газа. Особенности реализации. Температурно-временной режим; возможность модернизации.

Пайка оплавлением дозированного

припоя в парогазовой среде (ПОДП в ПГС)

(конденсационная пайка) (рис. 12.4)

обеспечивает равномерный нагрев и

оплавление всех мест пайки одновременно,

независимо от геометрии ПМК, КП и

контактных площадок на ней. Этот способ

высокопроизводителен и в настоящее

время не более дорогостоящ, чем ПДВП.

ПОДП в ПГС осуществляется в парах

жидкости-теплоносителя (фреона), нагретой

до температуры кипения, обычно равной

215 С. Плата с

установленными и зафиксированными на

ней компонентами (как монтируемый

объект) помещается в рабочую зону

контейнера и предварительно нагревается.

Далее объект перемещается в зону

насыщенного пара кипящего фреона, где

температура объекта повышается до 215

С. Пар в этом случае

вытесняет из контейнера воздух

(препятствуя тем самым окислительным

процессам во время пайки), затем

обволакивает объект и начинает

конденсироваться на его поверхностях,

отдавая при этом скрытую теплоту

парообразования. Благодаря тепловому

равновесию между жидкостью (теплоносителем)

и ее паром, температура всей системы

остается постоянной без применения

терморегуляторов. Припой (в составе

припойной пасты, предварительно

сформированной на КП), находящийся в

зоне насыщенного пара фреона, расплавляется

и образует паянные соединения. Скорость

передачи тепла при ПОДП в ПГС можно

представить как

![]() ,

где

,

где

![]() - коэффициент теплопередачи, который

определяется коэффициентом теплопроводности,

коэффициентом вязкости и плотностью

конденсирующегося пара;

- площадь поверхностей объекта, принимающих

тепло;

- коэффициент теплопередачи, который

определяется коэффициентом теплопроводности,

коэффициентом вязкости и плотностью

конденсирующегося пара;

- площадь поверхностей объекта, принимающих

тепло;

![]() и

и

![]() - температура соответственно пара (как

источника тепла) и нагреваемого объекта.

- температура соответственно пара (как

источника тепла) и нагреваемого объекта.

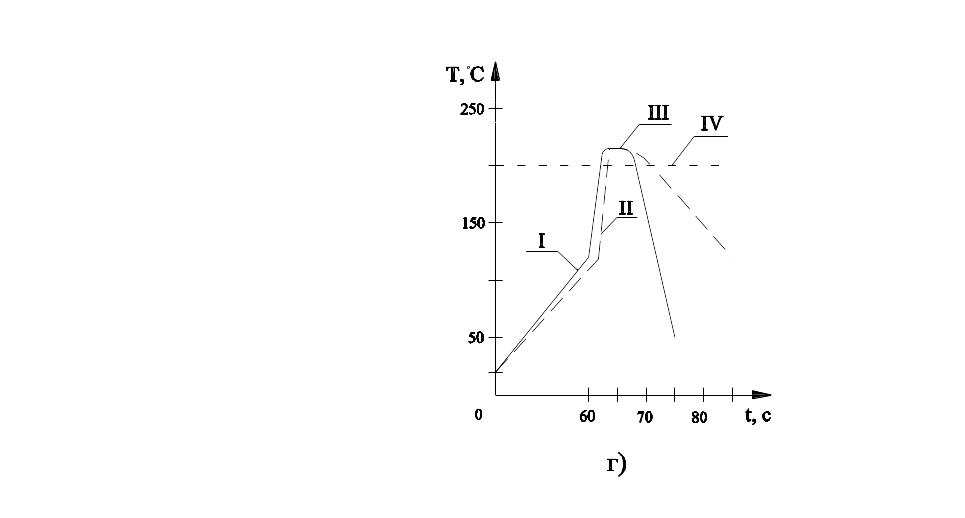

Если сравнить температурно-временной режим для ПДВП (см. рис. 12.3, б) и для ПОДП в ПГС (рис. 12.4, г), то можно видеть, что в последнем случае плата с ПМК большее время, чем при ПДВП, находится в условиях температуры 205 215 С со скоростью ее изменения примерно 4 С/с, хотя ПДВП проводится при большей температуре (около 230 С). Для определения влияния температуры и скорости ее изменения на надежность ПМК были проведены испытания, при которых такие компоненты подвергались тысячекратному воздействию скачкообразно меняющейся температуры (за каждые три секунды в пределах от 150 С до 65 С). Скорость изменения температуры при этом составляла 70 C/c. По результатам испытаний была определена область безотказной работы ПМК (с учетом жестких (с более чем 10-кратным запасом) условий испытаний). Нижняя граница этой области проходит выше рабочих температур ПДВП и ПОДП в ПГС, и в то же время опасность повреждения ПМК, например при 215 С со скоростью изменения температуры 70 С/с, может наступить только после 40 мин испытаний их на устойчивость к термоциклам, что позволило сделать вывод о пригодности ПДВП и ПОДП в ПГС для микроконтактирования в ТПМ (с точки зрения безотказной работы ПМК). При общем рассмотрении ПОДП в ПГС (см. рис. 12.4, а) в сравнении с другими способами пайки – просто реализуемый симультанный прецизионный процесс, который в сущности протекает в равновесной системе (так как температура источника тепла и объекта пайки одинаковы), способной самоустанавливаться и самостабилизироваться (с высокой точностью выдерживания температурного режима пайки) при одновременном двустороннем монтаже на КП (из разных материалов и различной геометрической формы) любых конструкций ПМК, осуществляемом в бескислородной высокочистой, химически инертной, негорючей технологической среде, что может быть использовано для организации робастной* технологии. Однако практика показала, что для этого требуется решить

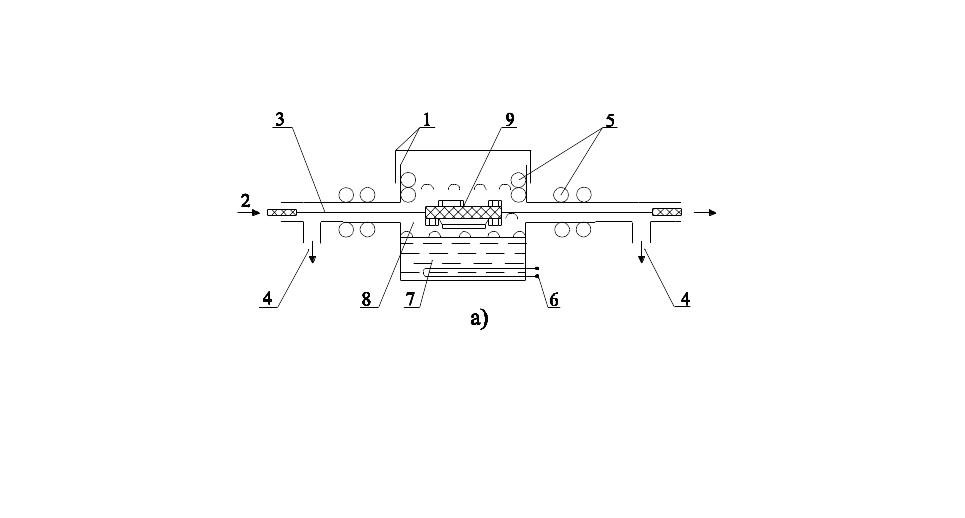

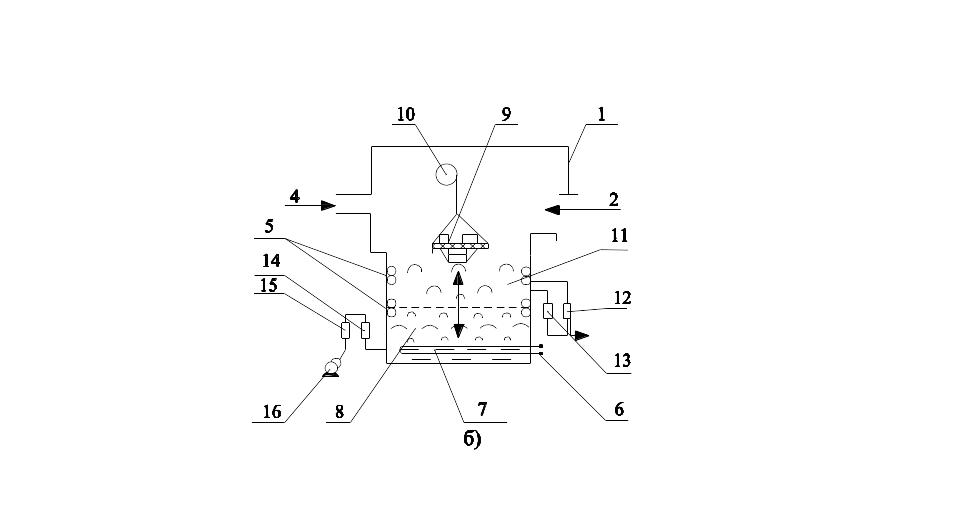

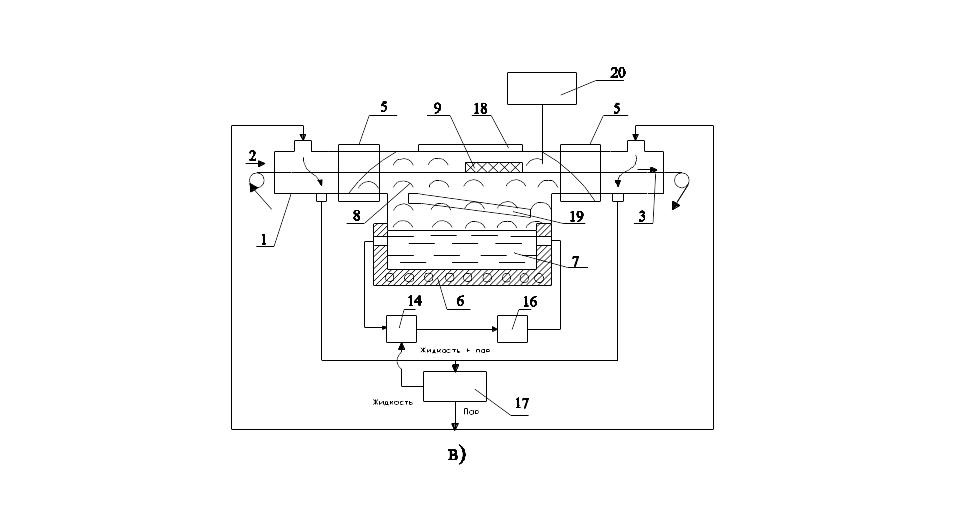

Рис.12.4. Схемы рабочих контейнеров для реализации пайки ОДП в ПГС; a – c однопаровой зоной; б – с двухпаровой зоной; в – c однопаровой зоной, непрерывного действия с замкнутым технологическим циклом; и температурно-временной режим ПОДП в ПГС (г); 1 – корпус контейнера; 2 – подача платы с ПМК; 3 – конвейер; 4 – вентиляция; 5 – охладитель; 6 – нагреватель; 7 – жидкость-теплоноситель; 8 – насыщенный пар жидкости-теплоносителя (первая паровая зона); 9 – плата с ПМК; 10 – подъемный механизм; 11 – вторая (защитная) паровая зона; 12 – удаление кислоты; 13 – осушитель; 14 – фильтр; 15 – теплообменник; 16 – насос; 17 – сепаратор; 18 – окно для наблюдения за процессом пайки; 19 – сборник продуктов флюсования; 20 – индикатор параметров технологической среды (уровня пара, температуры) и счетчик изделий; I, II – соответственно температурный профиль при нагреве ПМК(ИС) и основания платы; III – температура кипения рабочей жидкости-теплоносителя (215 ºС); IV – температура оплавления припойной пасты (196 ºС).

ряд весьма проблематичных задач, касающихся самого метода реализации конденсационной пайки в негерметичных системах. В частности, избежания утечки пара дорогого теплоносителя, а также появления паров воды и различных загрязнений в составе технологической среды во время пайки (в противном случае возможно термическое разложение теплоносителя, что может в свою очередь вызвать коррозию и другие дефекты паянных соединений). Поэтому совершенствование технологического оборудования для ПОДП в ПГС направлено на разрешение этих проблем.

Во избежание потерь теплоносителя радикальным средством считается использование двухпаровых систем пайки (см. рис. 12.4, б), в которых дешевый низкомолекулярный фреон с меньшей температурой кипения, чем основной (рабочий) теплоноситель, создает верхнюю защитную паровую зону, предотвращающую утечку пара рабочего фреона. Разработка двухпаровых систем потребовала усложнения технологического оборудования для пайки как за счет увеличения числа контролируемых параметров, так и вследствие потребности в системе нейтрализации кислот, вероятность образования которых на границе двух парогазовых сред существенно возрастает по сравнению с одной ПГС. Вместе с тем применение защитной ПГС является не единственным способом минимизации потерь дорогостоящего рабочего теплоносителя (и соответственно уменьшения затрат на его приобретение и избежания экологических проблем). В современных промышленных технологических установках ПОДП в ПГС периодического и непрерывного действия используются усовершенствованные системы вентиляции (с регулируемой скоростью оттока воздуха из рабочей зоны) и конденсации (соответственно улавливающие и конденсирующие пары теплоносителя и возвращающие их в рабочую зону), а также системы рециркуляции жидкости-теплоносителя, низко располагаемые (по отношению ко входу и выходу конвейерной ленты) рабочие паровые зоны и другие средства, которые в комплексе позволяют свести к минимуму утечки фреонов (см. рис. 12.4, в).

Появление инородных веществ в составе технологической среды (ТС) может происходить из-за неконтролируемого изменения относительной влажности в производственной среде и выделения летучих веществ из материалов конструктивов объекта производства во время пайки. Влажность воздуха производственной среды должна поддерживаться в определенных пределах. При низких значениях влажности происходит электризация и слишком быстрое высыхание припойной пасты, а также ускоряются процессы окисления частиц припоя. При повышенной влажности происходит насыщение парами воды материала КП, что приводит к ее короблению в процессе нагрева и десорбции паров воды в ТС. Повышенная влажность влияет также на вязкость припойной пасты, что, в свою очередь, изменяет толщину слоя пасты, осаждаемого на контактные площадки. И, наконец, из-за высокой гигроскопичности припойные пасты легко впитывают влагу, что приводит к образованию шариков припоя и разбрызгиванию пасты в процессе ее оплавления вследствие быстрого испарения содержащейся в ней влаги. Экспериментально установлено, что оптимальное значение относительной влажности воздуха производственной среды при монтаже ЭУ в ТПМ с применением ПОДП в ПГС лежит в пределах 35…45%.

Большинство используемых в составе припойных паст флюсов растворяются жидкостями-теплоносителями. Растворимость лежит в пределах от 0,02 до 0,38%. Излишки флюса, попав в жидкость, накапливаются до точки насыщения, выше которой образуется эмульсия с содержанием капель флюса. Эти капли довольно быстро оседают на стенках оборудования и поверхности нагревателя. Последнее приводит к ухудшению теплового контакта нагревателя с жидким теплоносителем, перегреву нагревателя и разложению теплоносителя.

Одним из эффективных способов избежания термического разложения теплоносителя является его фильтрация с применением как минимум двух фильтров и системы автоматической очистки фильтров, степень которой зависит от количества попадающего в жидкость флюса. Новейшие установки ПОДП в ПГС снабжены системами непрерывной фильтрации (см. рис. 12.4, в), обеспечивающей регенерацию ТС, а также в них предусмотрен косвенный нагрев теплоносителя. Не менее важно для ПОДП в ПГС установить жесткий контроль условий хранения и применения припойных паст.

Более дешевые способы реализации симультанной ПОДП с конвекционным механизмом теплопередачи, например, в среде нагретого воздуха либо инертного газа не получили широкого распространения в ТПМ для монтажа ячеек ЭУ по причине неудовлетворительной воспроизводимости показателей качества паянных соединений (из-за неконтролируемых процессов окисления во время пайки, особенно в среде нагретого воздуха, и трудностей реализации стабильного симультанного процесса пайки без ограничения материалов конструктивов по нагревостойкости). Пайка ОДП в среде нагретого инертного газа обычно осуществляется поочередно-групповым способом вручную (например, с помощью минитермофена) при температуре 280 С в течение 10…15 с с начала оплавления припоя и используется в ТПМ преимущественно при устранении дефектов монтажа с применением локального нагрева знакомест с ПМК.