- •Введение

- •Кинематические и геометрические параметры процесса резания.

- •Сложение величин V иVs позволяет определить скорость результирующего движения резания Vе.

- •Элементы режима резания и геометрические параметры срезаемого слоя.

- •Конструктивные и геометрические параметры инструментов.

- •Влияние углов инструмента на процесс резания

- •Классификация инструментов.

- •Материалы для изготовления режущих инструментов.

- •2.1. Инструментальные стали.

- •2.2. Твердые сплавы.

- •2.3. Керамические инструментальные материалы.

- •2.4. Природные алмазы и синтетические твердые материалы.

- •3.Физические основы процессов резания.

- •3.1.Образование стружки и ее типы.

- •3.2. Наростообразование при резании материалов

- •3.3. Усадка стружки

- •3.4. Тепловые явления при резании.

- •3.5.Методы оценки температур в зоне резания.

- •3.5.Сила и мощность резания.

- •3.7.Изнашивание и стойкость инструментов.

- •3.8.Охлаждение и смазывание при резании.

- •4. Назначение и классификация станков.

- •4.1. Классификация и обозначение станков

- •4.2. Назначение и типы приводов.

- •5. Точение.

- •5.1. Типы резцов и их назначение.

- •5.2. Последовательность назначения режимов резания при точении.

- •5.3. Назначение скорости резания и частоты вращения шпинделя станка.

- •5.4. Токарные станки.

- •5.4.1. Токарно-винторезные станки (твс).

- •5.4.2. Токарно-револьверные станки (трс).

- •Компоновка трс.

- •5.4.3. Токарные автоматы и полуавтоматы.

- •5.4.3.1. Одношпиндельные токарные автоматы.

- •5.4.3.2. Многошпиндельные токарные автоматы и полуавтоматы (та и па).

- •5.4.3. Расчет настройки автоматов и полуавтоматов.

- •Сверление, зенкерование и развертывание.

- •Элементы срезаемого слоя и параметры режима резания при сверлении.

- •Конструктивные элементы, и геометрические параметры спирального сверла.

- •Классификация сверл.

- •Зенкеры.

- •Развертки.

- •Комбинированный инструмент.

- •Метчики.

- •Сверлильные станки.

- •Расточные станки.

- •Координатно-расточные станки.

- •Алмазно-расточные станки.

- •Инструменты для расточных работ.

- •Фрезерование.

- •Фрезерные станки.

- •Абразивная обработка.

- •Абразивные материалы.

- •Корунды.

- •Зернистость инструмента.

- •Твердость инструмента.

- •Структура шлифовального круга.

- •Связка инструмента.

- •Классы точности неуравновешенности шлифовальных кругов.

- •Типы абразивных инструментов.

- •Элементы режима резания при шлифовании.

- •Шлифовальные станки.

- •Компоновка круглошлифовального станка.

- •С t танки патронного типа.

- •Станки планетарного типа.

- •Бесцентровошлифовочные станки.

- •Отделочные технологические процессы.

- •Методы обработки цилиндрических зубчатых колес.

- •Метод копирования.

- •Обработка зубчатой гребенкой.

- •Зубофрезерные станки, работающие по методу обката.

- •Системы числового программного управления.

- •Позиционные системы управления (псу).

- •Прямоугольные системы чпу.

Комбинированный инструмент.

Используют для совмещения нескольких операций. Такие инструменты предназначены либо для однородной обработки однотипными инструментами, различающимися только размерами (ступенчатые зенкеры, наборы фрез, фасонные борштанги для ступенчатых отверстий) либо для обработки инструментами разных типов (сверло-зенкер, зенкер-развертка, сверло-метчик и т.д. Конструктивная сложность и высокая стоимость делают оправданными применения комбинированных инструментов только в крупносерийном и массовом производстве.

Метчики.

Внутренние резьбы диаметром до 20 мм нарезают метчиками. Они представляют собой винт того же диаметра, шага и угла профиля резьбы, что и нарезаемая резьба с прорезами прямыми, винтовыми и спиральными канавками количеством от 3 до 6, которые образуют режущие лезвия. Метчик состоит из рабочей части и хвостовой части.

Рабочая имеет режущую (заборную) и затылованную калибрующую части. Заборная производит основную работу резания (от 1,5 до 5 срезанных витков) и профилем под углом . Калибрующая от 6 до 12 витков с полупрофилем зачищает нарезанную резьбу.

Хвостовая часть служит для закрепления инструмента в патроне или в воронке. Различают гаечные, машинные и ручные метчики.

Ручные бывают одно- двух- трехкомплектные. Различаются в комплекте диаметром и длиной заборной части. 1-ым срезается 50% припуска; 2-ым - 35%; 3-им - 15%.

Машинные метчики применяют для нарезания внутренней резьбы на сверлильных, агрегатных, револьверных и других станках.

Сверлильные станки.

Предназначены для обработки отверстий сверлами, зенкерами, развертками и осевыми комбинирующими инструментами. Эти станки также используют при нарезании внутренней резьбы при получении конических и цилиндрических углублений. Для обработки толстых торцов, бабашек и приливов. С помощью приводов СС получают необходимую форму образующей движение. Главное движение резания это вращение заготовки или инструмента и движение подачи (поступательное перемещение инструмента вдоль оси вращения).

СС относятся к группе сверлильно-расточных станков и представлены в ней тремя типами станков:

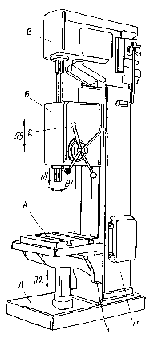

1) вертикально-сверлильные станки имеют вертикальное расположение оси шпинделя и выпускаются в двух исполнениях – настольном и напольном. Основной характеристикой ВСС является наибольший диаметр просверливаемого отверстия в стали.

Для настольных он 16 мм, для напольных – 75 мм. ВСС по числу шпинделей делят:

одношпиндельные;

многошпиндельные

по степени автоматизации:

полуавтоматические;

автоматические;

автоматизированные с программным управлением.

2) Радиально-сверлильные станки созданы на базе вертикально-сверлильных станков, но их технологические возможности по обработке тяжелых и крупногабаритных заготовок шире.

3) Специальные и специализированные СС предназначены для выполнения работ в условиях массового и крупносерийного производства. К ним в частности относятся станки для сверления отверстий в коленчатых валах, различных распылителях, для обработки центровых отверстий, для глубокого сверления и т.д. Станки для глубокого сверления спиральными сверлами могут иметь как вертикальную, так и горизонтальную компоновку.

Наиболее простыми по конструкции являются настольно-сверлильные станки. Механизированным в них является только привод вращения шпинделя. Движение подачи и поступающее перемещение шпинделя осуществляется вручную штурвалом.

В вертикально-сверлильных станках напольного исполнения приводы главного движения и движения подач выполнены в виде коробок скоростей 5 и подач 4 и размещены на коробчатой станине 6, которая закреплена на фундаментной плите 1. На вертикальных направляющих станины подвижно установлены стол 2 для заготовок и шпиндельная бабка. Стол для установки заготовок снабжен ручным приводом.

Радиально-сверлильные станки предназначены

для сверления, зенкерования, растачивания

и развертывания отверстий, а также

нарезки резьбы в заготовках крупных

деталей в условиях единичном и серийном

производстве.

При работе на этих станках отпадает

необходимость перемещать заготовку

при обработке каждого отверстия. Станок

состоит из фундаментной плиты 1, станины

2, колонны 3, траверсы 5, механизма подъема

траверсы 4 и шпиндельной бабки 6, в

которой расположены коробка скоростей,

коробка подач с механизмом подачи

шпинделя и шпиндель 7. Обрабатываемую

заготовку устанавливают на приставном

столе 8 или непосредственно на фундаментной

плите 1. Инструмент закрепляют в шпинде-

ле станка, а центрируют относительно обрабатываемого отверстия посредством поворота В4 вручную траверсы 5 вместе с подвижной наружной колонной 3 и радиального перемещения П3 шпиндельной головки 6 по траверсе. Кроме того, траверса может опускаться или подниматься (П5) по колонне с помощью механизма подъема 4. Главным движением является вращение шпинделя В1.

П2 – движение подачи, осевое перемещение шпинделя.

П3, П5, В4 – установочные движения.