- •Введение

- •Кинематические и геометрические параметры процесса резания.

- •Сложение величин V иVs позволяет определить скорость результирующего движения резания Vе.

- •Элементы режима резания и геометрические параметры срезаемого слоя.

- •Конструктивные и геометрические параметры инструментов.

- •Влияние углов инструмента на процесс резания

- •Классификация инструментов.

- •Материалы для изготовления режущих инструментов.

- •2.1. Инструментальные стали.

- •2.2. Твердые сплавы.

- •2.3. Керамические инструментальные материалы.

- •2.4. Природные алмазы и синтетические твердые материалы.

- •3.Физические основы процессов резания.

- •3.1.Образование стружки и ее типы.

- •3.2. Наростообразование при резании материалов

- •3.3. Усадка стружки

- •3.4. Тепловые явления при резании.

- •3.5.Методы оценки температур в зоне резания.

- •3.5.Сила и мощность резания.

- •3.7.Изнашивание и стойкость инструментов.

- •3.8.Охлаждение и смазывание при резании.

- •4. Назначение и классификация станков.

- •4.1. Классификация и обозначение станков

- •4.2. Назначение и типы приводов.

- •5. Точение.

- •5.1. Типы резцов и их назначение.

- •5.2. Последовательность назначения режимов резания при точении.

- •5.3. Назначение скорости резания и частоты вращения шпинделя станка.

- •5.4. Токарные станки.

- •5.4.1. Токарно-винторезные станки (твс).

- •5.4.2. Токарно-револьверные станки (трс).

- •Компоновка трс.

- •5.4.3. Токарные автоматы и полуавтоматы.

- •5.4.3.1. Одношпиндельные токарные автоматы.

- •5.4.3.2. Многошпиндельные токарные автоматы и полуавтоматы (та и па).

- •5.4.3. Расчет настройки автоматов и полуавтоматов.

- •Сверление, зенкерование и развертывание.

- •Элементы срезаемого слоя и параметры режима резания при сверлении.

- •Конструктивные элементы, и геометрические параметры спирального сверла.

- •Классификация сверл.

- •Зенкеры.

- •Развертки.

- •Комбинированный инструмент.

- •Метчики.

- •Сверлильные станки.

- •Расточные станки.

- •Координатно-расточные станки.

- •Алмазно-расточные станки.

- •Инструменты для расточных работ.

- •Фрезерование.

- •Фрезерные станки.

- •Абразивная обработка.

- •Абразивные материалы.

- •Корунды.

- •Зернистость инструмента.

- •Твердость инструмента.

- •Структура шлифовального круга.

- •Связка инструмента.

- •Классы точности неуравновешенности шлифовальных кругов.

- •Типы абразивных инструментов.

- •Элементы режима резания при шлифовании.

- •Шлифовальные станки.

- •Компоновка круглошлифовального станка.

- •С t танки патронного типа.

- •Станки планетарного типа.

- •Бесцентровошлифовочные станки.

- •Отделочные технологические процессы.

- •Методы обработки цилиндрических зубчатых колес.

- •Метод копирования.

- •Обработка зубчатой гребенкой.

- •Зубофрезерные станки, работающие по методу обката.

- •Системы числового программного управления.

- •Позиционные системы управления (псу).

- •Прямоугольные системы чпу.

3.5.Сила и мощность резания.

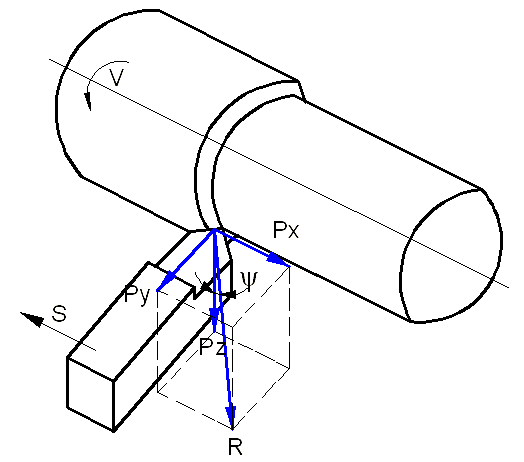

Рис.3.9.Схема сил резания при точении.

При точении равнодействующую сил сопротивления резанию раскладывают на составляющие Pz, Py, Px. В процессе резания на лезвие инструмента действуют силы сопротивления перемещению его по траектории относительного рабочего движения. Результирующая этих сил называется силой резания.

Точка приложения этой силы находится на рабочей (активной) части главной режущей кромки резца. Для практических целей обычно нужна не сама равнодействующая сила (Р), а ее составляющие Рx, Рy, Рz, которые действуют в заданных, представляющих интерес для практики направлении.

По тангенциальной силе Рz резец рассчитывается на прочность и жесткость и определяется мощность резания. По радиальной силе Рy рассчитывается прогиб обрабатываемой детали, прочность и жесткость деталей станка, а по осевой Рx – прочность и жесткость механизма подачи станка.

Между ними существует следующая зависимость

![]() .

.

При этом угол между векторами сил Рz и R ψ = 25-40˚. (Эмпирически установлено: при точении конструкционных сталей резцами γ=15˚, φ=45˚, λ=0 Рy=(0,4…0,5)Pz, Px=(0,3…0,4)Pz).

Мощность, затрачиваемая для осуществления процесса резания, называется эффективной. Она не включает мощность на преодоление сил трения в механизмах станка:

Nрез = Npz+Npy+Npx, кВт

или при отсутствии перемещения резца в радиальном направлении (vy=0), мощность, обусловленная действием этой составляющей может быть приравнена к 0.

![]()

где vz=v – скорость резания, м/мин.

Vx=S/1000 – скорость подачи, м/мин; но т.к. мощность резания от Px=1-2% от мощности резания от силы Pz, то мы этой величиной пренебрегаем, т.к. по сравнению с Pz она много меньше.

Тогда Nрез.=Pzv/60·103.

Мощность электродвигателя определяется

![]() ,

,

где η – КПД станка, обычно η=0,75; кп=1,3-1,5 – коэффициент кратковременной перегрузки.

Степень влияния V,S,t на силу резания различна. Например, глубина резания t оказывает большее влияние, чем подача.

Зависимость Pz, Py, Px от глубины резания t и подачи S в общем виде выражается уравнениями:

![]()

![]()

![]()

где Ср – постоянный коэффициент, зависящий от свойств обрабатываемого материала и геометрических параметров режущей части инструмента, а также от условия обработки;

Кр – коэффициент, зависящий от факторов, которые не учтены коэффициентами Ср (аналогично показатели степени). Их значения приводятся в справочниках по режимам резания.

Влияние СОЖ на силу резания характеризуется уравнением

![]() ,

где

,

где

Р – сила резания при работе без охлаждения;

Ксм – коэффициент, который учитывает изменение силы резания при использовании СОЖ. При охлаждении 3%-ым водяным раствором эмульсола Ксм =0,9-0,95, а при охлаждении сульфофрезолом Ксм=0,8.

Пример: при обработке конструкционной стали с пределом прочности σвр=750МПа и резцами, оснащенными Т15К6 РZ=191·t·S0,75·v0,15.

3.7.Изнашивание и стойкость инструментов.

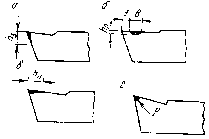

Основной причиной затупления инструментов является их изнашивание в результате истирания и выкрашивания мельчайших частиц зубьев инструментов и режущего лезвия. В зависимости от свойств обрабатываемого материала , СОЖ, режима резания, материала инструмента и его геометрических параметров при изнашивании обычно образуются:

фаска по задней поверхности (а);

лунка по передней поверхности (б);

фаска по передней поверхности (в);

округление режущего лезвия (г).

Затупление

по задней поверхности характерно при

обработке пластичных металлов с малой

толщиной среза (а≤0,15мм) и относительно

низких скоростях резания, а также при

обработке хрупких металлов (чугун,

бронза идр.) Этот вид изнашивания

наблюдается у резцов, метчиков, протяжек,

долбяков и др. (а)

Рис.3.10.Превалирующие виды износа режущих инструментов.

Лунка по передней поверхности (б) зуба наблюдается при обработке пластичных материалов с относительно высокими скоростями резания (до 50м/мин) и большой толщиной среза (а>0,5 мм).

Фаска с нулевым передним углом (в) чаще всего наблюдается при ударной нагрузке.

При работе инструмента происходит также округление режущего лезвия (г). На практике указанные формы изнашивания проявляются чаще всего одновременно.

Графически нарастание износа во время работы инструмента изображается кривой:

Рис. 3.11. Зависимость величины износа резца от времени его работы.

В общем случае на графике можно выделить 3 участка:

I – период приработки и изнашивания выступающих участков неровностей на поверхности зуба инструмента;

II – период нормального изнашивания, который является более продолжительным и определяющим период работы инструмента;

III – период быстрого или катастрофического изнашивания.

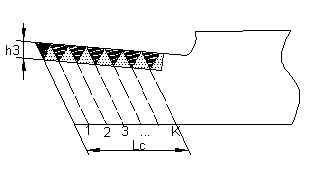

О чрезмерном износе инструмента можно судить по возрастающим силам резания, увеличению неровности обработанной поверхности. Для восстановления режущей способности инструмента производится его заточка. Долговечность инструмента определяется зоной стачивания Lс, в которой можно осуществлять заточку инструмента.

Рис.3.12. Зона стачивания.

Зная величину стачивания за каждую переточку, определяют количество переточек К.

![]() -

общий срок службы инструмента.

-

общий срок службы инструмента.

Lc – зона стачивания.

Продолжительность непрерывной работы инструмента до его затупления (в минутах), т.е. время его работы между двумя заточками, называется периодом стойкости Т. Иногда стойкость инструмента выражается длиной пути резания L (линейная стойкость), или количеством деталей, обработанных между 2-мя заточками.

Стойкость инструмента зависит от физико-механических свойств обрабатываемого и инструментального материалов, геометрических параметров инструмента, режимов резания и условий обработки. Наибольшее влияние на интенсивность изнашивания оказывает скорость резания.

Рис.3.13. Зависимость износа Рис.3.14.Зависимость стойкости

инструмента от времени его работы от скорости резания.

при различных скоростях резания.

Чем выше скорость резания, тем быстрее начинается катастрофическое изнашивание, что вызвано возрастанием температуры в зоне резания. Чем выше скорость резания, тем меньше стойкость резцов из инструментальных сталей. Для твердосплавных инструментов эта зависимость имеет более сложный характер. В зоне рационального использования твердого сплава является участок, расположенный вправо от максимальной стойкости. Поэтому зависимость между скоростью и стойкостью можно выразить в виде ниспадающей кривой.

Установлено, что между v и Т при данном критерии затупления, неизменном подаче и глубине резания существует следующая зависимость:

V1T1m = V2T2m = … СV = const

В общем виде эта зависимость выражается формулой

![]() ,

где

,

где

Т – стойкость, мин, соответствующая данной скорости резания V. Коэффициент СV и показатель относительной стойкости m зависит от физико-механических свойств инструментального и обрабатываемого материала, площади срезаемого слоя, охлаждения и др.

Величина m играет большую роль при эксплуатации режущего инструмента. Она показывает, насколько интенсивно изменяется стойкость и изменение скорости резания. При точении m = 0,1…0,4 (определяют по справочникам).

Есть несколько гипотез протекания процесса изнашивания режущих инструментов. Здесь имеют место: абразивный, диффузионный, адгезионный и окислительный процессы.

Абразивное изнашивание происходит в результате царапания и истирания отдельных участков поверхностей инструмента твердыми включениями, находящимися в обрабатываемом материале. Контактные поверхности инструмента могут также царапать частицы периодически разрушающегося нароста, твердость которого в несколько раз превосходит твердость обрабатываемого материала.

Диффузионное изнашивание происходит в результате растворения инструментального материала в обрабатываемом. Взаимному диффузионному растворению металла инструмента и заготовки способствуют: высокая температура, большие пластические деформации и схватывание в контакте. При этом происходит диффузия не молекул химического соединения, а отдельных элементов этого соединения.

Адгезионное изнашивание происходит в результате действия сил молекулярного сцепления - адгезии, выражающейся в схватывании поверхностных слоев режущего инструмента с обрабатываемым материалом. Частицы материала вырываются с поверхности инструмента и уносятся со стружкой.

Окислительное изнашивание происходит в связи с коррозией металлов в условиях активного охлаждения зоны резания и газонасыщения; происходит разрушение поверхностных слоев путем образования оксидов и растравливание зерен в сочетании с царапаньем и истиранием.