- •1. Понятия о природных и искусственных строительных материалов.

- •2.Вопросы экологии производственных строительных материалов.

- •3. Классификация строительных материалов и конструкций.

- •4. Работа строительных материалов в конструкциях.

- •5. Физические свойства

- •6. Гидрофизические свойства строительных материалов

- •7. Теплофизические свойства строительных материалов

- •44. Общая схема производства керамических изделий

- •45. Стеновые керамические изделия.

- •46. Понятие о стеклообразном состоянии вещества.

- •47. Технология изготовления стекол

- •48. Ситаллы и шлакоситаллы

- •49. Виды листового стекла, изделия из стекла

- •50. Битумные вяжущие. Состав и свойства.

- •51. Дегтевые вяжущие. Состав. Свойства.

- •52.Кровельные гидроизоляционные материалы

- •53.Асфальтовые бетоны и растворы

- •54.Макро и микроструктура древесины

- •55.Свойства древесины

- •56.Пороки древесины

- •57.Причины гниения древесины и способы ее защиты

- •60. Классификация полимерных материалов и строительных изделий из пластмасс.

- •61.Полимерные материалы для полов, декоративно-облицовочные изделия.

- •62. Акустические материалы.

- •63.Лакокрасочные материалы, их классификация.

- •64.Свойства лакокрасочных материалов.

- •65.Металлы для строительных конструкций.

- •66.Состав, марки, классы сталей.

- •67.Свойства строительных сталей.

7. Теплофизические свойства строительных материалов

Теплопроводность- свойство материала передавать тепло от данной поверхности к другой

λ (ккал/м*С˚)

теплопроводность зависит от плотности материала, от влажности.

Теплоемкость – количество тепла, которое необходимо передать 1 кг. Материала, чтобы повысить его температуру на 1 С˚

С (ккал/кг*С˚)

Для сухой древесины 0.7; для воды 4,2

Когда идет насыщение водой строительного материала, резко повышается теплоемкость

Огнеупорность – свойство материала выдерживать длительное воздействие высокой температуры от 1580 С˚ и выше, не разлагаются , не деформируются, не размягчаются.

Огнеупорные материалы применяют для внутренней драпировке промышленных печей.

Тугоплавкий материал размягчается при температуре 1370 С˚

Огнестойкость- свойства материала сопротивляться действию огня при пожаре в течении определенного времени. Зависит от сгораемости материала, то есть от его способностей воспламеняться и гореть.

Подразделяется на 3 группы:

1.Не сгораемые материалы ( бетон, кирпич, сталь)

2.Трудносгораемые материалы – материалы, которые при воздействии огня или высокой температуре тлеют, но после действии огня их горение, тление прекращается (асфальтобетон, ряд пластмасс)

3.Сгораемые материалы – горят открытым пламенем, необходимо защищать от возгорания конструктивно или другими методами.

Билет 8. Морозостойкость. св-во насыщенного водой материала выдерживать попеременное замораживание и оттаивание, количественно оценивается маркой по морозостойкости. За марку принимают мах кол-во циклов, которое выдерживают образцы без снижения прочности на сжатие более чем 15%. После испытания образцы не должны иметь видимых повреждений (трещин, выкрошивания). Причем потеря массы не должна превышать 5 %. Легкие бетоны, кирпич, керамика для наружных стен имеют морозост 15, 25, 35. Но бетон в стр-ве мостов и дорог имеет марку 50, 100, 200, гидротехнический – 500. воздействие на бетон попеременного замораживания и оттаивания подобно многократному воздейстивю растягивающей нагрузки, вызывающей усталость материала.

Вопрос № 9. Механические свойства строительных материалов.

Механические свойства характеризуются способностью материала сопротивляться сжатию, растяжению, удару, вдавливанию в него постороннего тела и другим видам воздействий на материал с приложением силы.

Упругость твердого тела – св-во деформироваться под влиянием нагрузки и самопроизвольно восстанавливать первоначальную форму и размеры после прекращения действия внешней силы, без отклонений в величине его массы.

Пластичность твердого тела – св-во изменять форму и размеры под действием внешних сил, не разрушаясь, после прекращения действия силы тело не может самопроизвольно восстановить свои размеры и форму, без отклонений в величине его массы.

Виды деформаций – растяжение, сжатие, сдвиг, кручение и изгиб.

Все они могут быть Обратимыми и Необратимыми (Пластические).

Обратимые полностью исчезают при прекращении действия на материал факторов, их вызвавших.

Обратимые деформации, исчезающие мгновенно и полностью, называются упругими, а если в течение некоторого времени, то — эластическими.

Необратимые деформации накапливаются в период действия этих факторов; после их снятия деформации сохраняются.

Остаточная деформация — пластичная деформация.

Относительная деформация – отношение абсолютной деформации к первоначальному линейному размеру тела. (ε=Δl/l)

Модуль упругости – (связывает упругие деформации и одноосное напряжение линейным отношением) отношения напряжения к отн. деформации (Е=σ/ε).

Прочность – св-во материала сопротивляться разрушению под действием внутренних напряжений, вызванных внешними силами или другими факторами. Прочность оценивают пределом прочности — временным сопротивлением R, определённом при данном виде деформации.

(Хрупкость – свойство твердых материалов разрушаться при механических воздействиях без значительной пластической деформации.)

Для хрупких (кирпич, бетон) основная прочностная характеристика — предел прочности при сжатии. Для металлов, стали — прочность при сжатии такая же, как и при растяжении и изгибе. Так как строительные материалы неоднородны, предел прочности определяют как средний результат серии образцов. На результаты испытаний влияют форма, размеры образцов, состояния опорных поверхностей, скорость нагружения (чем выше скорость – тем показатель прочности будет завышенней).

В зависимости от прочности материалы делятся на марки и классы. Марки записываются в кгс/см², а классы - в МПа. Класс характеризует гарантированную прочность. Класс по прочности В называется временным сопротивлением сжатию стандартных образцов (бетонных кубов с размером ребра 150 мм), испытанных в возрасте 28 суток хранения при температуре 20±2 °C с учётом статической изменчивости прочности.

Динамическая (ударная) прочность – свойство материала разрушаться под действием ударных нагрузок. Характеризуется количеством работы затраченной на разрушение стандартного образца отнесенной к единице объема.

Коэффициент конструктивного качества - ККК=R/γ (прочность на относит.плотность).

Твердость – св-во материала сопротивляться местной пластической деформации, возникающей при внедрении в него более твердого тела.

Показатель твердости: НВ=Р/F (F — площадь отпечатка, P — это сила), [НВ]=МПа. Шкала Мооса: тальк(1), гипс, известь…алмаз(10).

Неистираемость – оценивают потерей первоначальной массы образца, отнесенной к площади поверхности истирания.

Истирание — потеря первоначальной массы образца при прохождении этим образцом определённого пути абразивной поверхности. Истирание: И=(m1-m2)/F, где F — площадь истираемой поверхности.

Износ — свойство материала сопротивляться одновременно воздействию истирающих и ударных нагрузок. Износ определяют в барабане со стальными шарами или без них. Износ опр в % по потере массы.

Вопрос № 10. Система стандартизации строительных материалов.

Существуют основные свойства, важные для строительных материалов: плотность, пористость, прочность, деформируемость и стойкость. Еще в СССР была создана единая государственная система стандартизации, которая применяется во всех отраслях хозяйства.

ГОСТ (государственный стандарт) — одна из основных категорий стандартов в СССР, сегодня межгосударственный стандарт в СНГ. Принимается Межгосударственным советом по стандартизации, метрологии и сертификации (МГС).

В советские времена все ГОСТ являлись обязательными для применения в тех областях, которые определялись преамбулой самого стандарта. В Российской Федерации Федеральным законом о техническом регулировании № 184-ФЗ от 27 декабря 2002 года разделены понятия «технический регламент» и «стандарт», в связи с чем все ГОСТ должны утратить обязательный характер и применяться добровольно. Но в переходный период (до принятия соответствующих технических регламентов) закон предусматривает обязательное исполнение требований стандартов в части, соответствующей целям защиты жизни или здоровья граждан, имущества физических или юридических лиц, государственного или муниципального имущества; охраны окружающей среды, жизни или здоровья животных и растений; предупреждения действий, вводящих в заблуждение приобретателей. Государственные стандарты (ГОСТ) – обязательный документ для всех предприятий, организаций во всех отраслях промышленности. Стандарты технических требований нормируют показатели качества, надежности и долговечности продукции, ее внешний вид. Устанавливают гарантийный срок годности, комплектность поставки.

СНиП – это свод нормативных документов по проектированию, строительству и строительным материалам, обязательным для всех организациям для всех организаций и предприятий.

Строительные нормы и правила состоят из 4 частей:

общие положения;

нормы проектирования;

правила производства и приёмки работ;

сметные нормы и правила.

Кроме Строительных норм и правил по отдельным отраслям проектирования и строительства действуют также различные нормы, правила, своды правил (СП), инструкции, ведомственные строительные нормы (ВСН), и другие нормативные документы. В соответствии с Федеральным законом о техническом регулировании до 2010 года должны были заменены на технические регламенты.

Однако, в соответствии с Федеральным законом "Технический регламент о безопасности зданий и сооружений" 384-ФЗ от 30 декабря 2009 года (изм. вступили в силу с 30 июня 2010 года) некоторые СНиП признаются в соответствии со списком Правительства, который будет опубликован 30 мая 2010 года, обязательными к исполнению. В соответствии со ст.42 п.2:

2. В целях настоящего Федерального закона строительные нормы и правила, утвержденные до дня вступления в силу настоящего Федерального закона, признаются сводами правил.

В дальнейшем, до 1 июля 2012 года все СНиП должны быть актуализированы и заменены на Своды Правил или обязательные к применению Своды Правил.

Свод правил - документ в области стандартизации, в котором содержатся технические правила и (или) описание процессов проектирования (включая изыскания), производства, строительства, монтажа, наладки, эксплуатации, хранения, перевозки, реализации и утилизации продукции и который применяется на добровольной основе.

Технические условия (ТУ) — это документ, устанавливающий технические требования, которым должны удовлетворять конкретное изделие, материал, вещество и пр. или их группу. Кроме того, в них должны быть указаны процедуры, с помощью которых можно установить, соблюдены ли данные требования.

Технические условия является техническим документом, который разрабатывается по решению разработчика (изготовителя) или по требованию заказчика (потребителя) продукции. Технические условия являются неотъемлемой частью комплекта конструкторской или другой технической документации на продукцию, а при отсутствии документации должны содержать полный комплекс требований к продукции, ее изготовлению, контролю и приемке.

Технические условия разрабатывают на одно конкретное изделие, материал, вещество или несколько конкретных изделий, материалов, веществ и т. п. (тогда указывается код по ОКП на каждое изделие, материал и т. п.) Требования, установленные техническими условиями, не должны противоречить обязательным требованиям государственных или межгосударственных стандартов, распространяющихся на данную продукцию.

Состав, построение и оформление технических условий должны соответствовать требованиям ГОСТов, входящих в систему ЕСКД.

Технические условия и стандарты в соответствии с законом о техническом регулировании не являются обязательными для выпуска продукции за исключением ряда видов продукции, например технических устройств, используемых на опасных производственных объектах.

Технические условия могут являться нормативным документом, на соответствие которому проводится сертификация продукции и получение сертификата соответствия. Также технические условия являются основным документом, необходимым для принятия решения уполномоченными службами Роспотребнадзора при санитарно-эпидемиологической оценке отечественной продукции.

Модульная координация размеров в строительстве – методическая основа стандартизации размеров в проектировании, изготовления строительных изделий и при возведении сооружений. Представляет собой совокупность правил координации размеров элементов зданий и сооржуений, строительных изделий и обозначения на базе модуля, равного 100мм. Бывает 1М, 2М, 3, 6, 12, 15, 30, 60, ½, 1/5, 1/10, 1/20, 1/50, 1/100

Вопрос № 11. Понятия о минерале и горной породе.

Горные породы – главный источник для получения строительных материалов. Горные породы используются как сырье для изготовления керамики, стекла, теплоизоляционных изделий, цементов, извести, гипса. Источник для получения мелких и крупных заполнителей (источник для получения строит.путем мех.изделий – глина, песок).

Горные породы – природная совокупность минералов более или менее постоянного минералогического состава и строения, являющаяся продуктом геологических процессов, образующая самостоятельное тело в земной коре. Земля состоит из горных пород. Минералы – природное тело с определённым химическим составом и кристаллической структурой, образующееся в результате природных физико-химических процессов и обладающее определенными физическими, механическими и химическими свойствами.

Вопрос № 12. Классификация горных пород.

По геологической классификации горные породы подразделяют на три типа:

1) магматические (первичные), 2) осадочные (вторичные), 3) метаморфические (видоизменённые).

1) Изверженные (первичные) горные породы образовались при остывании поднявшейся из глубин земли расплавленной магмы. Строения и свойства изверженных горных пород в значительной степени зависят от условия остывания магмы, в связи с чем эти породы подразделяют на глубинные и излившиеся.

Глубинные горные породы образовались при медленном остывании магмы в глубине земной коры при больших давлениях вышележащих слоёв земли, что способствовало формированию пород с плотной зернисто-кристаллической структурой, большой и средней плотностью, высоким пределом прочности при сжатии. Эти породы обладают малым водопоглощением и высокой морозостойкостью. К этим породам относят гранит, сиенит, диорит, габбро и др.

Излившиеся породы образовались в процессе выхода магмы на земную поверхность при сравнительно быстром и неравномерном охлаждении. Наиболее распространёнными излившимися породами являются порфир, диабаз, базальт, вулканические рыхлые породы.

2) Осадочные (вторичные) горные породы образовались из первичных (изверженных) горных пород под воздействием температурных перепадов, солнечной радиации, действия воды, атмосферных газов и др. В связи с этим осадочные горные породы подразделяют на обломочные (рыхлые), химические и органогенные.

К обломочным рыхлым горным породам относят гравий, щебень, песок, глину.

Химические осадочные породы: известняк, доломит, гипс.

Органогенные горные породы: известняк-ракушечник, диатомит, мел.

3) Метаморфические (видоизменённые) горные породы образовались из изверженных и осадочных горных пород под влиянием высоких температур и давлений в процессе поднятия и опускания земной коры. К ним относят глинистый сланец, мрамор, кварцит.

Вопрос № 13. Магматические горные породы. Основные виды, области и особенности применения.

Магматические горные породы, изверженные горные породы, горные породы, образовавшиеся из расплавленной магмы при её застывании и кристаллизации. По условиям застывания среди М. г. п. различают два основных типа: 2) эффузивные (вулканические, излившиеся), застывшие на дневной поверхности в результате излияния магмы в виде лавы при вулканических извержениях, и 1) интрузивные (глубинные), застывшие в толще земной коры среди других горных пород. Эффузивные горные породы вследствие быстрого застывания обычно мелкозернисты и частично, а иногда полностью состоят из стекла. Часто в них встречаются более крупные кристаллы вкрапленники. Интрузивные горные породы, застывающие медленно в глубинах земной коры, обладают полнокристаллической, более крупнозернистой структурой.

1.1) Глубинные - характеризуются высокой плотностью, ярко выраженной кристаллической структурой, имеют высокую прочность (до300 МПа) при сжатии, ср.плотность 2600-3000кг/м3, водопоглощение <1, теплопроводность =3.

Гранит – состоит в основном из кварца (25-30%), полевого шпата (35-40%) и плагиоклаза (20-25%) и слюды (5-10%). Плотность – 2600, Предел при сжатии до 300 МПа, при растяжении в 40-60 раз меньше. Большая мех.прочность, малая пористость (1,5%)-> высокая морозостойкость, стойкость от выветривания., огнестойкость недостаточная, высокое сопротивление истираемости. Применяют для облицовки набережных, мостов, цоколей, для производства щебня, используют в гидротехнических сооружениях.

Сиенит – состоит из темноокрашенных полевых шпатов (65-90%) и темноокрашенного минерала. Используют как гранит, хотя по свойствам они уступают прочности при сжатии до 200МПа. Плотность = 2900.

Диорит – Состоит из плагиоклаза (андезина, реже олигоклаза-андезина) и одного или несколько цветных минералов, чаще всего обыкновенной роговой обманки. Встречаются также биотит или пироксен. Цветных минералов около 30 %. Иногда присутствует кварц, и тогда порода носит название кварцевого диорита. Цвет от темно-зеленого до черно-зеленого. Трудно обрабатывать, обладает высокой стойкостью к истиранию, хорошо полируется. Применяется в дорожном строительстве в виде облицовочных плит.

Габбро – Главными минералами габбро является основной (богатый анортитовым компонентом) плагиоклаз и моноклинный пироксен, иногда также содержатся оливин, ромбический пироксен, роговая обманка и кварц, в качестве акцессорных присутствуют апатит, ильменит, магнетит, сфен, иногда хромит. Цвет. Чёрная, тёмно-зелёная, иногда пятнистая порода. Структура. Полнокристаллическая, равномерно кристаллическая, крупно- и среднезернистая. Текстура. Массивная, иногда пятнистая, полосчатая. Для габбро характерна плотность 2,9-3,3, прочность на сжатие 250-500 МПа, высокая стойкость к выветриванию, красивы, хорошо полируются -> облицовка. + Применение для гидротехнических сооружений.

1.2) Приповерхностные - если магма кристаллизировалась на небольшой глубине (при поверх.условиях), то при этом образ.полнокристаллич.неравномернозернистые и даже не полнокристаллические структуры.

Кварцевые профиты – по минералогическому состраву близки к гранитам. Стекловатная структура с выраженными крупными зернами кристаллов кварца. Ср.плотность – 366. Прочность на сжатие – 180МПа. Используют в виде щебня. Штучного камня.

Бескварцевый профит – аналог сиенита, кварц в них отсутствует.

2) Эффузивные горные породы – образовались в результате излияния магмы. Её застывания и охлаждения на поверхности земли. Поэтому они состоят из отдельных кристаллов, вкрапленных в основную мелкокристаллическую, скрытокристаллическую и даже стекловатную массу. К плотным относят – трахиты, липариты, эндезиты, базальты, диабазы.

Трахит – похож на сиенит, но более порист, прочность меньше = 70 МПа, меньше морозостойкость. Легко обрабатывается, но не полируется. Используется как кислотоупорный материал и как строительный камень.

Липарит – излившийся аналог гранитов. По внешнему виду – вулканическое стекло с п

Андезит - излившийся аналог диорита. Серый или желтовато-серый, плотность – 2,7-3,1, 140-250 МПа, используется как кислотостойкий материал.

Базальт – аналог габбро, состоит из плагиоклаза, авгита. Плотность 2,9-3,3 110-500 МПа, используется как бутовый камень и щебень.

Диабаз – похожа с габбро, высокая прочность и твердость 300-400 Мпа, и ударной вязкостью, плотность = 3000 , стоек к истиранию – применяется в виде брусчатки, щебень для морозостойких бетонов.

Пористые породы

Пемза – пористое вулканическое стекло, белый или серый, пористость 60%, твердость 6, истинная плотн 2-2,5, плотн 0,3-0,9, хороший теплоизолятор и достаточная морозостойкость, исп как гидравлическую добавку к цементу и извести, для шлифовки.

Вулканический пепел – порошок от серого до черного цвета. Применяют для получения легких растворов и бетонов, а так же в качестве активной минеральной добавке к вяжущем веществам.

Вулканический туф – образовалась из пемзы, пепла и др. Цвет – розовый. Применяют туфовые лавы в качестве песка, щебня для легких бетонов. Активной добавки к цементу. В качестве стеновых блоков, плит для облицовки фасадов.

Туфалава – среднее положение между лавой и туфом, образ.при вспенивании лак во время резкого снижения давления. ( применение как у туфа)

В конспекте не давал…

Кварц - состоит из диоксида кремния, один из самых распр прочных и стойких СМ. прочность на сжатие 2000 Мпа, на растяжение 100 Мпа, высокой теплопроводностью. Бывает бесцветный, молочно-белый и серый.

Полевой шпат – самые распр минералы магматических пород (до 2/3 массы породы), светлые.

Ортоклаз – K203*Al2O3*6SiO2. твердость 6-6,5 плотность 2,57, плавится при 1170, распл при 1450. встречается в кислых и средних по кислотности породах.

Плагиоклазы. Слюды – встречаются в гранитах и др. к ним относят биотит – магнезиально-жилистая слюда черного цвета, мусковит – бесцветная калиевая и др. Слюды встречаются и в песках, понижая их морозостойкость. Применяются в штукатурках для достижения художественного эффекта.

Вопрос № 14.Осадочные горные породы. Основные виды, области и особенности применения.

Осадочные (вторичные) горные породы образовались из первичных (изверженных) горных пород под воздействием температурных перепадов, солнечной радиации, действия воды, атмосферных газов и др. В связи с этим осадочные горные породы подразделяют на обломочные (рыхлые), химические и органогенные.

К обломочным рыхлым горным породам относят гравий, щебень, песок, глину.

Химические осадочные породы: известняк, доломит, гипс.

Органогенные горные породы: известняк-ракушечник, диатомит, мел.

В зависимости от условий образования их делят на 3 группы: 1) обломочные: а) рыхлые б) сцементированные 2) хим осадки 3) органические породы.

Химические осадочные породы: известняки, доломит, гипс, магнезит, ангидрид.

Образовались в результате осажд.солей в высых.водоемах.

Гипс – Сa2SO4*2H2O скопление белых и бесцветных кристаллов. Плотн 2,3, тверд 2. Применяется для производства воздушных вяжущих. Строительный гипс в виде облицовочного материала в виде искусственного мрамора.

Ангидрид – CaSO4, белый, серый, светло-голубой, плотн 3, тверд 3-3,5. Применяется в качестве облицовочного материала, а также для производства ангидрида цемента.

Магнезит (MgCO3) – бесцветный, белый, серый, желтый, коричневый. Плотн 3, тверд 3,5-4,5. прим для изготовления магнезитового кирпича, как сырье для магнезиального вяжущего.

Доломит (СaMg(CO3)2) – бесцветный или белый, плотн 2,8 тверл 3-4. Применяют для производства щебня, облицовочных плит, огнеупоров, вяжущих материалов.

Известковые туфы – используют как сырье для получения извести. Цемента, штучных камней для кладки, щебня для бетонов.

Органогенные горные породы: Карбонатные и кремнистые породы, известняк, известняк-ракушечник, диатомит, мел, трепел.

Образовались в результате скопления остатков растительного и животного мира.

Известняк – образовался из ракушек и их остатков, которые окрашены углекислым кальцием. Плотность = 1700-2600. Прочность до 100 МПа. Используют для производства щебня, облицовочных плит, портландцемента, архитектурных деталей.

Известняк – ракушечник – пористая горная порода, состоит из раковин и их обломков сцепленных известняком. Плотность 900-2000. Прочность до 15 МПа. Применяют для изготовления стеновых камней, блоков, заполнитель для легких бетонов.

Мел – горная порода состоящая в основном из известняка, микрозернистая слабосцементированная. Применение – получение белых пигментов, производства стекла, стеновых камней.

Диатомит – порода пористая, встречаются скелеты животных организмов. Плотность = 600-1000. пористость до 70%.

Трепел – легкая глиноподобная порода содержится в основном в аморфном кремнезёме в виде мельчайших шариков. Плотность = 500-900.

Применяются диатомиты и трепелы для изготовления теплоизоляционных материалов, легкого кирпича, в производстве гидравлических вяжущих, в качестве активной минеральной добавки для цементов и сложных вяжущих.

Механические отложения: гравий, щебень, песок, глину.

Образовались в результате разруш.гор.пород – магматич. или осадоч.происхождения. В результате выветр.гор.пород под влиянием воды и температуры.

Песок – рыхлая смесь зерен различ.пород крупностью от 0,14 до 5 мм. От условия образов. Пески – горные, речные, морские, дюнные, барханные и другие. Применяют для бетонов и растворов.

Гравий – зерна окатой формы крупностью от 5 до 70 мм. Применяются как заполнители для бетона.

Песчаник состоит из зерен песка, скрепленных цементирующим веществом, если в состав цементированных обломочных пород входят крупные куски гравия – конгломерат (круглые) и брекчии (острые углы). Бывают известковые песчаники (СаСО3 – цемент), сцементированные кремнеземом, железистые, глинистые. Легко разрушается при насыщении водой. Известковые песчаники применяют там же где и известняки. Кремнистые прочны и стойки.

В конспекте не давал…

Кремнеземистые материалы: опал – аморфный минерал, воды 2-14%, бесцветный или молочнобелый, плотн 1,9-2,5, твердость 5-6, хрупок. Хлацедон – волокнистая разновидность кварца, белый, серый, светлосерый, бурый, зеленый. 2,6 – плотн, твердость 6. Кварц – бывает магматический и осадочный. Широко распр в кремнистых породах. Карбонаты: кальцит (СaCO3) ,белый, бесцветный, плотн 2,7, тверд 3.

Глинистые породы: каолинит – белый, буроватый, зеленоватый. Плотн 2,6, тверд 1.

Глинистые породы: слагаются более чем из 50% частиц мельче 0,01мм , бывают каолиновые, состоят из коалина, и полимиктовые. Глины применяют в керамич промышленности.ю колиновые глины – огнеупоры, полимикитовые для изготовелния кирпича, грубой керамики, компонент сырьевой смеси в пр-ве цемента, для возведения земляных плотин.

Сцементированные осадочные горные породы

Хемогенные породы: Карбонатные: к ним относят известняки и доломиты, доломит похож на известняк, белый, желтовато-белый, светло-бурый, микрозернистые и кристаллически-зернистые структуры. Исп как бутовый камень для фундаментов, стен неотапливаемых зданий или жилых домов в теплых климатах, плотные – для наружной облицовки, известковый щебень – заполнитель для бетона, как сырье для получения извести и цемента.

Сульфатные: гипс и ангидрит, ангидрит более твердый, они служат сырьем вяжущих, иногда как облицовка.

Аллитовые: высокое содержание глинозема, бокситы – мб мягкие, рыхлые, походи на глину, не пластичны, бывает красная, бурая, коричневая, зеленовато-серая. Исп для пр-ва алюминия, абразивов, огнеупоров, адсорбер для очистки нефтепродуктов. Латериты – состоят из каолинита и гидроксида железа, красный, бурый, желтый, высокая стойкость против выветривания -> строительный камень.

Вопрос № 15. Метаморфические горные породы. Основные виды, области и особенности применения.

Метаморфизм – преобразование горных пород, происходящее в недрах земной коры под влиянием высоких t и давления. Главные факторы метаморфизма – температура, давление, хим.активные вещества. Растворы. Газы и др. При одностороннем давлении кристаллы горных пород деформируются в направлении перпендикулярном давлению и видоизменяемые породы приобретают сланцевое строение.

Минералы, слагающие метаморфические породы, можно разделить на следующие группы: 1)минералы широко распр в метаморф и магматических породах (полевой шпат, кварц, слюда, роговая обманка, оливин и др)

2) типичные для осадчных пород минералы (кальцит, доломит)

3) вторичные минералы магматических пород (серпентин)

4) спецефические

Глинистые сланцы – состоят из уплотненные сланцевых глин. Раскалываются на тонкие пластинки. Плитки обладают высокой атмосферостойкостью и долговечностью.

Кристаллические сланцы – имеют мелкозернистое слоенистое строение, цвет от темно до светло-серого. Некоторые разновидности являются кровельными сланцами, они легко раскалываются на тонкие пастинки толщиной 2-8 мм.

Гнейсы – обр в результате метаморфизма кварцево-полевошпатовых пород. В состав входит кварц, биотит, роговая обманка, полевые шпаты. Применяются при бутовой кладке, для кладки фундаментов, щебень, но щебень не используется для бетона и дорог. Кварциты – появляются в результате перекристаллизации песчаников. Обладают высокой огнеупорностью (1710-1770), высокая прочность на сжатие (100-455 МПа), исп в качестве подферменных камней в мостах, бут, брусчатка дорог, облицовка задний, некоторые как кислотостойкие.

Мрамор – мелко, средне, крупнозернистая карбонатная порода, состоящая из кальцита, предст собой перекристализованный известняк. Прочность при сжатии 100-300 Мпа, хорошо поддается обработке, хорошо полируется, прим для отделки стен, лестниц, в виде щебня для цветной штукатурки. В условиях сульфатной коррозии для наружной облицовки его не применяют.

Вопрос №16. Материалы и изделия из природного камня.

2 типа: плотные (обыкновенные или тяжелые) со средней плотностью > 1800 кг/м^3.

Легкие со ср плотностью < 1800 кг/м^3.

По пределу прочности:

-обыкновенные: 10-100 Мпа;

-легкие: 0,4-20 Мпа.

По морозостойкости:

-обыкновенные: F15-500;

-легкие: F10-15.

Применение:

1.для кладки фундаментов, стен подземных частей зданий; для этого применяют бутовый, колотый, пиленый камень из плотных магматических и метаморфических горных пород (так же осадочных).

2.Для стеновых камней и крупных стеновых блоков. Используется горные породы с плотностью 1800-2200 кг/м^3, с прочностью – 0,4-50МПа, морозостойкостью > 15 циклов, коэф размягчения: 0,6-0,7.

3.Облицовочные плиты и камни, элементы лестниц, площадок, парапетов, ограждений. Изготавливают их из блоков природного камня распиливанием, раскалыванием блоков-полуфабрикатов.

4.Материалы и изделия для дорожного строительства. Бортовые камни, брусчатка. Использ. колотый и булыжный камень, щебень, песок, гравий, минеральные порошки как активная минеральная добавка.

5.Для подземных сооружений, мостов. С этой целью использ. плиты и камни из изверженных и осадочных горных пород.

6.Материалы и изделия, работающие при высоких температурах (хромит, базальт, диабаз, андезит, туф).

7.Для защиты конструкций зданий и сооружений от кислот (сиенит, диорит, гранит, базальт, диабаз и др.).

Щебень получают дроблением разломанных горных пород размерами от 5 – 70 мм. Качество его определяется гранулометрическим составом, формой зерен, наличием пылеватых и глинистых частиц, прочностью, морозостойкостью, дробимостью, износом, пористостью, пустотностью и т.д.

Гравий - рыхлое скопление обломков пород с тем же размером, что у щебня (от 5-70 мм), в отличие от щебня имеет окатанную форму в различной степени.

Песок – рыхлая масса, состоящая из зерен минералов и пород крупностью 0,14-5 мм. В зависимости от минерального состава различают: кварцевые, полевошпатные, карбонатные. Применяются для бетонов и растворов, оснований дорожных покрытий, дренажных сооружений.

Билет 17 Методы защиты природных камней от разрушения.

Основная причина разрушения – замерзание воды в порах и трещинах, вызывающее внутреннее напряжение, частое изменение температур и влажности, вызывающее появление микротрещин, растворяющее действие воды, химическая коррозия, происходящая под действие газов, растворенных в воде. Конструктивную защиту открытых частей сооружений сводят к приданию им такой формы, которая облегчает отвод воды, так же гладко полируют, пропитывают поверхность уплотняющим составом, что повышает морозостойкость. В результате пропитки образуются нерастворимые вещества, защитный слой может быть как бесцветным так и окрашенным. Флюатирование – проводят на карбонатных породах обработкой растворами солей в результате сего осаждаются нерастворимые или слаборастворимые в воде соли, которые осаждаются в порах карбонатных пород и уплотняют поверхностные изделия. Флюатирование песчаников проводят после пропитки их растворами кальциевых солей (чаще всего хлористым кальцием)

Билет 18: классификация минеральных вяжущих. Неорганические вяжущие – порошкообразные материалы, которые при смешивании с водой образуют пластично-вязкое тесто, способное со временем самопроизвольно затвердевать в результате физико-химических процессов. Вяжущие в-ва по составу делят на 2 большие группы:

неорганические (известь, цемент, гипсовые вяжущие, жидкое стекло)

органические (битум, деготь, полимеры), которые переводят в рабочее состояние нагреванием, расплавлением, растворением в органических жидкостях.

Неорганические вяжущие включают:

воздушные вяжущие способны затвердеть и сохранять прочность только на воздухе. Делятся на 4 группы в зависимости от химического состава: 1) известковые вяжущие, состоят из CaO 2) магнезиальные вяжущие MgO 3) гипсовые вяжущие, сульфат кальция 4) жидкое стекло – силикат калия или натрия.

Гидравлические вяжущие твердеют и сохраняют прочность не только на воздухе, но и в воде. Представляют сложную систему в основном состоящую из CaO-SiO2-Al2O3-Fe2O3. Эти соединения образуют 3 основные группы 1) силикатные цементы, состоят на 75% из силиката кальция, к ним относят портландцемент. 2) алюминатные цементы, алюминат кальция, глиноземистые цементы 3) гидравлическая известь и романцемент.

Вяжущие автоклавного твердения - в-ва, способные при автоклавном синтезе затвердевать с образованием прочного цементного камня. К ним относят: известково-крменезистые, и-зольные, и-шлаковые, нефилиновый цемент.

Билет 19. Гипсовые вяжущие. Это вещества состоящие в основном из полуводного гипса или ангидрита, получаемые тепловой обработкой сырья и помолом. Сырьем служит горная порода – гипс СaSO4*2H2O. Используют отходы прошышленности – фосфогипс, борогипс, фтороангидрит. В зависимости от обработки гипсового камня подразделяются на низкообжиговые и высокообжиговые. Низкообжиговые гипсовые вяжущие – получают тепловой обработкой природного гипса при низких температурах (110-180С). Состоит из полуводного гипса(бета-гипс). СaSO4*2H2O=CaSO4*0,5H2O+1,5H2O. К ним относят строительный, формовочный, высокопрочный гипс.

Строительный гипс – изготавливают низкотемпературным обжигом гипсовой породы в варочных котлах или печах. Для полной гидротации полуводного гипса требуется 15% воды,остальная идет на образование пор. Гипс размалывают и нагревают. Помол может до, после и во время термической обработки. Состоит в основном из гипса бетта модификаций. CaSO4*0,5H2O. Формовочный гипс – состоит из бета модификаций полугидрата, мало примесей и тонко размалывается. Используется в керамической и фарфорно-фаянсовой промышленности для изготовления форм. Высокопрочный гипс – получают термической обработкой природного гипсового камня в среде насыщенного пара при давлении выше атмосферного. Нагревают во влажной среде. Мелкие кристаллы бета-модификации переходят в крупные кристаллы,далее сушка и помол идут по обычной технологии. Состоит из альфа модификаций. Требует меньшей водопотребности 40-45%, что позволяет получить гипсовый камень более прочный и плотный.

Для замедления сроков схватывания используют: кератиновый, известково-кер. клей, сульфидно-дрожжевую бражку. Для ускорения вводят: гидротированный гипс, хлористый натрий, серную кислоту.

Низкообжиговые гипсовые вяжущие используют в производстве: стеновых элементов, штукатурной смеси, гипсокартона и т.д.

Высокообжиговые гипсовые вяжущие. Подразделяется на ангидритовые вяжущие(1) и высокообжиговый гипс (2). (1) изготавливают путем обжига гипсового камня при высокой температуре (600-700С) с последующим измельчением и добавлением ускорителей схватывания( известь, смесь сульфата натрия с медным купоросом или железным), состоит в основном из CaSO4, который частично диссациирует с образованием СаО. Медленно схватывается и твердеет, водостойкость и прочность выше, начало схватывания- не ранее 30 мин, конец- не позднее 24 часов. Марки: М 50,100,150,200.

(2) получают обжигом при температуре(800-1000С). При ней часть CaSO4 раскладывается на окись кальция и серный ангидрит CaSO4= CaО+SО3↑ . Марки: М 10-20. Применяют при устройстве бесшовных полов, в ра-рах, штукатурки и кладки, «искусственный мрамор».

Билет 20. Магнезиальные вяжущие. Это тонкие порошки, главной составной частью которых является оксид магния. Относится к воздушным вяжущим в-вам, отличается высокой прочностью, на сжатие 60-100 МПа. Существует каустический магнезит MgO (1) и каустический доломит MgO+СаCO3 (2).

(1) получают умеренным обжигом (650-850С) магнезита: MgCO3=MgO+CO2↑. MgO измельчают в порошок. При (2) карбонат кальция не растворяется, что снижает св-во вяжущего. Затворяют водным раствором гидрохлорида магния. При затворении водой оксид магния гидратируется очень медленно. Применяется для изготовления фибролита и магнезиально-опилочных полов, шифера.

Билет 21. Воздушная известь. Продукт умеренного обжига кальциево-магниевых карбонатных горных пород: мела, известняка, доломитизированного известняка, доломита с содержанием глины не более 6%. В результате обжига при 900-1200С CaCO3=CaO+CO2, также проходит реакция MgCO3=MgO+CO2. Чем выше содержание окислов кальция или магния, тем тесто пластичнее, выше сорт извести. Обжигают в шахтных печах. После обжига куски получаются пористыми за счет удаления СО2. Гашение воздушной извести: заключается в гидратации оксида кальция при действии воды. Ca+H2O=Ca(OH)2+65,5кДж. Вода и гидроокись кальция 50 на 50. Известь гасят на специальных известигасильных машинах. На небольших стройках – в гасильных ямах. Получается комовая известь. Негашеная известь приведет к растрескиванию конструкции. Твердеет медленно, подвергают сушке. Также, в зависимости от кол-ва воды можно получить гидратную известь (пушенку). При помоле комовой извести получается тонкомолотый порошок - молотая негашеная известь. Бетонные рас-ры, приготовленные на ней, быстро схватываются и твердеют вследствие присоединения воды. Карбонатная известь-продукт помола комовой извести с карбонатной породой.В зависимсти от содержания магния бывает: кальциевая (MgO<=5%), магнезиальная (MgO=5-20%), доломитовая (20-40%) известь. Главный показатель качества извести – активность – % оксидов способных гаситься. Известь бывает быстрогасящаяся (гасится за 8 минут), среднегасящаяся (не более 25 мин), медленно – более 25. Растворы такой извести имеют большую прочность ч-з 28 суток гашеной извести-0,1-1МПа,а молотая негашеная-5 Мпа, поэтому сорт устанавливают не по прочности, а по характеристикам ее состава.

Используют для приготовления силикатных ячеистых бетонов, смешанных вяжущих. В цементных рас-ах создаёт пластичность и водоудерживающую способность. При совместном помоле с доменными шлаками получают известково-шлаковые вяжущие, с трепелами, вулканическим пеплом и др. минерал. добавками- известково- путсолановые вяжущие.

Билет 22. Гидравлическая известь и романцемент. Гидравлическая известь. Получают обжигом в шахтных печах не до спекания (900-1100С) мергелистых известняков с содержанием глины 6-20%. Известь размалывают и используют как порошок либо гасят. Она начинает твердеть на воздухе (первые 7 суток) и продолжает твердеть в воде. Твердеет медленно: начало схватывания 0,5-2ч, конец 8-16 часов. Растворы и бетоны обладают удовлетворительной долговечностью в сухих и влажных условиях, применяют в кладочных и штукатурных растворах бетонов невысоких марок. Романцемент – гидравлическое вяжущее, получаемое тонким помолом обожженных не до спекания (900С) известковых и магнезиальных мергелей, содержащих 25% и более глины. В нем почти нет свободной извести. После обжига измельчают в шаровых мельницах, иногда с гипсом (3-5%) и добавками (10-15%). Схватывание и твердение, сохранение прочности в воде обусловлено гидратацией силикатов и алюминатов при обжиге. Марки 25, 50 и 100.Применяют как гидравлическую известь.

Билет 23 Жидкое стекло. Коллоидный водный раствор силиката натрия или калия. R20( это не 20, а 2 и О) *mSiO2, где R- Na или K, m- 2,5-3 или 3-4 – кислотный модуль. Натриевое стекло варят из кварцевого песка, соды или паташа в стеклоплавильных печах как обычное стекло. Расплав стекла при быстром охлаждении распадается на куски. Жидкое стекло получают растворением кусков при повышенной температуре и давлении 0,6-0,7 МПа, при нем оно переходит в силикатный клей. Твередеет на воздухе, образуя гидроокись кремния, который обладает вяжущими св-ами. Твердение идет с поверхности очень медленно, ускоряет процесс отвердитель- соли кременефтористой кислоты. Кислотоупорный кварцевый цемент- продукт помола чистого кварцевого песка и кремнефтористого натрия. Не обладает вяжущими св-ами, но затворяется рас-ом жидкого стекла. Натриевое стекло применяют для изготовления кислотоупорных и жароупорных бетонов.

Билет 24. Портландцемент: состав и способы производства. Портландцемент – гидравлическое вяжущее в-во, в составе которого преобладают силикаты кальция (70-80%). Это продукт тонкого помола клинкера с добавкой (3-5%) гипса. Клинкер – зернистый материал, полученный обжигом до спекания (1450С) сырьевой смеси, состоящий в основном из карбоната кальция и алюмосиликатов. Хим состав клинкера: определяется содержанием оксидов СаО 63-66%, SiO2 21-24%, Al2O3 – 2-4%. Так же могут входить другие оксиды, но меньше. Минеральный состав: Алит 3СаО*SiO2 (C3S) определяет быстроту твердения, прочность, содержание 45-60%. Белит – 2CaO*SiO2 (C2S) – 20-30%, медленно твердеет, достигает высокой прочности медленно. Алит и белит составляет 75% и определяет основыне св-ва цемента, остальные 25% составляют промежуточное в-во, заполняющее объем м/у кристаллами алита и белита: Трехкальцевый альминат С3А содержится в клинкере 4-12%, очень быстро гидратируется и твердеет, образует твердые растворы, является причиной сульфатной коррозии. Четырехкальцевый алюмоферит – C4AF 10-20%, по скорости гидратации занимает промежуточное место м/у алитом и белитом, поэтому не оказывает влияние на скорость твердения. Клинкерное стекло – промежуточное в-во. Не более 5% . Состоит из СаО Al2O3 Fe2O3 MgO K2O Na2O. Принципы получения клинкера: сырьем служит известняк с высоким содержанием карбоната кальция. В сырье вводят специальные добавки. Так же используют побочные продукты промышленности (доменные шлаки, нефилиновый шлам). Приготовление смеси состоит в тонком помоле и смешивании. Ее приготавливают сухим, мокрым и комбинированным способами. Сухой способ – измельчение и смешивание сухих сырьевых материалов, получается сырьевая мука. Мокрый способ – применяют, если мягкое сырье имеет значительную влажность. Измельчение и смешивание осуществляется в водной среде, получается шлам с большим кол-вом воды, который обжигается во вращающейся печи. Комбинированный способ – измельчение и смешение компонентов –по мокрому, но перед тем как отправить в печь, смесь обезвоживают.Обжигают по сухому способу.

На всяк случай пишу св-ва цемента:

1)минерал.состав.: определяется расчетными и экспериментальными методами.(рентген.анализ, оптический и электрический эндоскоп)

2)веществ.состав,: основ.компоненты: клинкер, гипс, минерал.добавки, пластифицирующие добавки

3)тонкость помола

4) плотность без минерал.добавок: ист=3,05г/см3, насып=1100-1600кг/м3

5)водопотребность: на приборе Вика с пестиком

6)сроки схватывания: на приборе Вика с иголочкой : начало схватывания- не ранее 45 мин, конец- не позднее 10 часов

7) равномерное изменение объема

8) Марка цемента: определяется испытанием на образцах-балочках 4*4*16см из цементно-песчаной растворимой смеси состава1/3 и водоцементного отношения 0,4 через 28 суток твердения по схеме 1( возд)+27 (вода). Испытывают на изгиб, затем на сжатие. Активность- предел прочности при осевом сжатии половин балочек. В зависимости от нее с учетом предела прочности при изгибе разделяют на марки М400, 500, 600. Марка- предел прочности на сжатие с учетом прочности при изгибе.

9) выделение тепла при твердении

Вопрос №25. Твердение портландцемента.

При затворении водой обр. пластичное клейкое тесто, постепенно густеющее и переходящее в камневидное состояние. Процесс твердения обусловлен гидратацией силикатов и алюмосиликатов кальция.

2(3СаO*SiO2) + 6H2O = 3CaO*2SiO2*3H2O + 3Ca(OH)2;

2(2СаO*SiO2) + 4H2O = 3CaO*2SiO2*3H2O + Ca(OH)2;

3CaO*Al2O3 + 6H2O = 3CaO*Al2O3*6H2O;

4СаO*Al2O3*Fe2O3 + mH2O = 3CaO*Al2O3*6H2O + Fe2O3 + nCa(OH)2;

Обр. гидросиликат кальция из алюминатов – гидроалюминат…

3CaO*Al2O3 + CaSO4*2H2O + 26H2O = 3CaO*Al2O3*3CaSO4*32H2O.этрингит

Его технические характеристики.

Маркируют по ГОСТ 85 года (ориентируется на мах класс прочности), новый ГОСТ 2003 года (ориентируется на мин показания).

1.Минеральный состав определяется расчетными экспериментальными методами.

2Вещественный состав определяет основные компоненты, т.е. кол-во клинкера, гипса, минеральных добавок, пластифицирующих и гидрофобизирующих добавок ( в паспорте должны быть указаны).

3.Тонкость помола: 85% цемента должны проходить через сито № 0,08.

4.Истинная плотность без минеральных добавок: 3,05-3,15 г/см^3. В среднем: 3,1; насыпная: 1100-1600 кг/м^3; 1300 кг/м^3.

5.Водопотребность должна составлять 22-28 %. (прибор Вика, пестик – не должен доходить до дна 5-7 мм).

6.Сроки схватывания (прибор Вика с иголкой) начало схватывания портландцемента не должно быть ранее 45 мин, а конец не позднее 10 часов. Сроки схватывания можно регулировать. Замедляют схватывание фосфатами, нитратами калия, натрия, аммония, сахаром. Ускорители: хлориды, карбонаты щелочных и щелочноземельных металлов, гидратированный цемент.

7.Равномерность изменения объема. Окиси магния не должно быть > 5 % (лепешки с трещинами).

8.Активность и марка цемента опр. Испытанием стандартных образцов призм 4*4*16, изготовленных из цементно-песчаных растворов смеси состава 1:3 и В/Ц 0,4 через 28 суток твердения по схеме 1+27 (одни сутки на воздухе и 27 суток в воде). Образцы сначала испытывают на изгиб, а потом на сжатие. При т=20 +-2 град.

Активность – предел прочности при осевом сжатии половин балочек в возрасте 28 суток. В зависимости от активности с учетом предела прочности при изгибе портландцемент разделяют на марки: М400, М500, М550, М600.

А = Rсж = 4500 кгс/см^2.

Марка – предел прочности при сжатии с соотношением предела прочности при изгибе.

Пример соответствия марки ПЦ по ГОСТ 10178-85 с классом прочности 2003 года.

ДО-отсутствие минеральных добавок в этом цементе; Д20 – содержание 20%; 42,32 –мин значения по прочности.

Марка по ГОСТ 10178-85 |

Класс прочности по ГОСТ 31108-2003 |

ПЦ 500 ДО |

Цем.1 42,5 Н |

ПЦ 400 ДО |

Цем.1 32,5 Б |

Билет 26. Структура и свойства цементного камня.

Цементный камень включает 1) продукты гидратации цемента: а) гель гидросиликата кальция б) крупные кристаллы Ca(OH)2 эттрингита 2)непрореагировавшие зерна клинкера, содержание которых уменьшается по мере гидратации цемента; 3) поры: а)поры геля (<0,1 мкм) б) капиллярные поры(от 0 до 10 мкм) в) воздушные поры (от 50 мкм до 2 мм). В цементном камне присутствует химически связанная вода, которая может удаляться при прокаливании;физико-химически связанная вода, которая адсорбируется в порах геля, удаляется при высушивании;физико-механически связанная вода, находящаяся в капиллярных порах цементного камня – удаляется при высушивании. Контракция – явление уменьшения абсолютного объема системы (цемент+вода) в процессе гидратации. Вода является активным элементом структуры цементного камня, участ в образовании гидратных соединений и в формировании пор. Цементный камень должен обладать собственной прочностью и адгезией. Степень гидротации – при ее увеличении возрастает объем новообразований и уменьшается пористость, повышается прочность и долговечность. Пористость – слагается из гелевой, капиллярной и воздущной. Св-ва: прочность цементного камня определяется активностью цемента, пористостью, которая зависит от В/Ц и степени гидротации. Морозостойкость – определяется капиллярной пористостью, т.к. вода в порах геля не замерзает даже в сильные морозы. Зависит от минерального состава клинкера, вещественного состава портландцемента, капиллярной пористости цементного камня; кол-во С3А ограничивается 5-7%, потому что при гидратации он забирает очень много воды. Воздухостойкость – способность сохранять прочность в сухих условиях, при сильном нагреве солнцем, при переменном увлажнении и высыхании. Тонкость помола отражается на прочности. Особенно в начальный период времени, чем выше удельная поверхность алита и С3А, тем быстрее они реагируют с водой.

Билет 27. Способы ускорения гидратации и твердения ПЦ.

Факторов, влияющих на гидратацию очень много: 1.состав и структура клинкера. Портландцемент быстрее твердеет, если в нём > С3S (алита). Через год цементный камень из билитового цемента становится прочнее, чем из алитового. Щелочные фазы цемента:Na2SO4,К2SO4, окись калия, гидроокись натрия. Они насыщают воду ионами калия, натрия, что приводит к уменьшению концентрации ионов кальция и как следствие к уменьшению низкоосновных гидросиликатов кальция, т.е. увеличивается начальная прочность. В дальнейшем наоборот идёт замедление роста прочности камня. CaSO4 при замедлении сроков схватывания меньше приводит к увеличению начальной и конечной прочности за счёт ускорения гидратации С3S (алита), а также образования минерала этрингита. СаО в цементе ограничивается до 1 %, т.к. при гидратации идёт увеличение её объёма и снижение прочности. Влияют на ускорение гидратации сл. Соединения, находящиеся в цементе: пяти окись фосфора, триокись хрома, окись бария, двуокись титана, трёхокись марганца - они влияют на повышение первоначальной прочности. 2.Тонкость помола. Чем выше тонкость помола цемента, тем быстрее идёт гидратация. Макс прочность получается при q=3500-4500 см2/г, однако > высокая тонкость помола приводит к образованию > рыхлой структуры. Тонкость помола нужно ограничивать. 3. Температура. При увеличении Т твердения с 20 до 100 градусов возрастает рост гидратации минералов, а значит и рост прочности цементного камня. 4. Использование добавок таких, как фосфатов, нитратов К, Na. Аммония, сахар – замедляют схватывание. Ускорителями являются карбонаты, хлориды щелочных и щелочноземельных металлов. Они обр с Са(ОН)2 труднорастворимые соединения: Са(ОН)2 + NaCO3=CaCO3+2NaOH.

Такие вещества, как СаCl2 при 1-2 % мало влияют на сроки схватывания, но увеличивают первоначальную прочность бетона. В больших количествах она играет роль ускорителя схватывания. Для ускорения схватывания и твердения вводят также добавки, которые являются центрами кристаллизации, например, гидратированный цемент. Среда, в которой происходит твердение – вода. Скорость гидратации зависит от структуры воды, водных паров электролитов. На неё влияют магнитные и электрические поля, которые увеличивают дипольный момент воды, увеличивают степень эл диссоциации и много других факторов.

Ускоряет твердение: Повышение тонкости помола цемента, повышенние содержание C3S(не менее 50%) при предельной добавке гипса (содержание SO3 в цементе не должно превышать 3,5%), подогрев цемента с увеличением влажности, введение минеральных добавок, таких как: CaCl2 1%, NaCl 1%, NaNO3 1%, AlCl3 1%, Ca(NO3)2 3%,

Билет 28 Коррозия цементного камня (ЦК).

Основные причины коррозии цементного камня:

1. Разрушение составляющих цементного камня – разрушение ЦК в результате растворения и вымывания его составляющих происходит в основном по гидроокиси Са. Хотя растворимость Са(ОН)2 невелика (1,3 г на 1 л) при 15 градусах, но под влиянием проточных мягких вод количество растворённого и вымытового Са(ОН)2 непрерывно растёт. Цементный К при этом становится пористым и теряет прочность. Защита от такого воздействия: 1.защитная корка из углекислого Са на поверхности бетона. Чем > он находится на воздухе, тем > он карбонизируется, тем > защитный слой из углекислого Са.

Са(ОН)2 + СО2 = СаСО3 + Н2О; 2.Введение активной минеральной добавки : Са(ОН)2 + SiO2 +H2O = CaOn*SiO2*mH2O; 3.применение цемента для бетонов с малым содержанием алита.

2.разрушение гидроокиси Са под действием кислот и солей.

Са(ОH)2 + 2НСl = CaCl2 + 2HСl, CaCO3 + CO2 + H2O = Ca(HCO3)2

Негативно действуют на цементный камень органические кислоты (уксусная, молочная, винная), также под действием жирных и насыщенных разрушается ЦК.

Кроме того на ЦК негативно действуют солт:

Са(ОН)2 + MgCl2=CaCl2+Mg(OH)2, образуя водорастворимые соли. Магнезиальная коррозия – морские, сточные воды.

Са(ОН)2 +NH4NO3=Ca(NO3)2*4H2O+NH4.

3. Сульфалюминатная коррозия

3СаO*Al2O*6H2O+3CaSO4+26H2O=3CaO*Al2O3*3CaSO4*32H2O – идёт быстроеразрушение бетона под действием сульфатных вод. Обр минерал этрингит (цементная бацилла)

Са(ОН)2+Na2SO4=CаSO4, сопровождается увеличением объема в 2 раза.; защита бетона от воздействия сульфатных вод: применение (С3А) с малым содержанием трёх кальциевого алюмината – сульфатостойкий цемент.

4.Щелочная коррозия

Может происходить под действием растворов щелочей на затвердевший ЦК, а также под влиянием щелочей, находящихся в самом ЦК. Если бетон насыщается щелочью, то при высыхании взаимодействует с углекислым газом воздуха и в порах обр либо сода, либо поташ, который кристаллизуется, увеличивается в объёме и разрушает ЦК. Кроме того, щелочные соединения Ц клинкера вступают во взаимодействие с реакционнно способными соединениями кварца, в результате чего на поверхности этих частиц обр набухающие студенистые отложения белого цвета, на поверхности бетона появляется сеть трещин, а местами она вспучивается и шелушится.

Способы защиты ЦК от коррозии:

-конструктивная защита:устройство водоотводов, дренажей, гидроизоляции;

-улучшение технологии приготовления бетона:направлено на прекращение обр большого количества пор, правильный подбор водоцементного отношения, качественное уплотнение, правильный подбор зернового состава заполнителей.

-применение цемента определённого минералогического состава с необходимым колдичеством активных минеральных добавок.

Билет 29. Специальные виды цемента.

Быстротвердеющий портландцемент (БТЦ)–отличается от обычного Ц повышенным содержанием алита и 3хкальциевого алюмината, в сумме составляют 60-65 %. более быстрое нарастание прочности: через 3 суток прочность 25-28 МПа (марки М400, М500). Достигается высокая прочность > тонким помолом с удельной поверхностью 3500-4000 см^2/г. Получают измельчая алито-алюминатного клинкреа+ 3-5% гипса, применяют в пр-ве жб конструкций и при зимнем бетонировании.

Сульфатостойкий портландцемент. C3S, C3A <5%;C3S+C3A<22%. Является беритовым, имеет замедленное твердение в начальные сроки и низкое теплоотведение. Изготавливают на основе клинкера нормированного мин состава, прим для жб конструкций, подверженных сульфатной коррозии. Виды: сульфатостойкий ПЦ с минеральными добавками М400 и 500, сульф шлакоПЦ марок 300 и 400, пуццолановый ПЦ 300 и 400. Используют для бетонов, работающих в минерализованных и пресных водах.

Шлакопортландцемент – гидравлическое вяжущее вещество, твердеющее в воде и на воздухе.; доменные шлаки по химическому составу напоминают цементный клинкер, а именно СаО – 30-50%; SiO2 – 28-32%; Аl2O3 – 8-24%:Fe2O3,MgO,MnO-в том же составе. Его получают совместным помолом цементого клинкера и гранулированного доменного шлака с необходимым кол-вом гипса; шлак-22-60%. Гранулируется, охлаждается, распадается и получаются мелкие частицы при этом они не успевают закристализоваться и распадаться на отдельные зоны. атов: Са*SiO2*2,5H2O; 2CаO*Аl2O3*8H2O. Доменого шлака не менее 21%, не боее 80%, более воздухо и морозостоек, для надземный и подземн сооружений, медленно набирает прочность.

пуццолановый – совместный помол клинкера, активной мин добавки и гипса. Добавки: осадочного происхождения (диатомит, трепел, опокок) не менее 20%, не более 30%, вулканических (пемза, туф, топливная зола) не менее 25% не боее 40%. Выско к коррозии 1го вида, применяют для бетонов, находящихся в воде, на воздухе он дает большую усадку, частично теряет прочность, что объясняется выветриванием воды из гидратных соединений, имеет низкую морозостойкость, медленно твердеет. Целесообразно применять для бетонов внутренних часей массивных сооружений (шлюзы, платины).

mCa(OH)2+SiO2+nH2O=Cf(OH)2*SiO2*pH2O.

Белый пц – клинкер белого цвета изготавливают из чистых известняков и белых глин, почти не содержащих оксидов железа и марганца, которые придают обычному пц зеленовато-серый цвет. Обжигают сырьвую смесь на беззольном (газовом) топливе. В качестве эталона для определения степени белизны применяют молочное матовое стекло Мс-14 с коэф отражения не < 95%. По степени белизны делятся на 3 сорта: 1-не < 80%; 2-75%;3-68%. Такой ц выпускают марок 400 и 500.

Цветной ПЦ получают помолом белого клинкера с минеральными пегменатми.

Белые и цветные пц применяют для отделки стен, нанесения разделительных полос, при изготовлении лестничных ступеней, подоконных плит…

Цемент для строительных р-ров: помол клинкера и мин добавок (трепела, опока, известняка). Получаем низкомарочный, но более дешевый цемент. Для кладочных и штукатурных работ.

Глиноземистый ПЦ – быстротвердеющее, высокопрочное гидравлическое вяжущее, получаемое помолом клинкера, содержащего преимущественно низкоосновыне алюминаты кальция: CaO*Al2O3; CaO*2Al2O3; 2CaO*Al2O3*SiO2. Для получения такого клинкера используют известняк и породы, содержащие глинозем (бокситы). Такой Ц должен твердеть при Т не выше 25 градусов. Эти преобразования идут с изменением объема и внутренними напряжениями, а они уменьшают прочность. В процессе твердения глиноземистого Ц обр высокопрочное вещество – двух кальциевый алюминат:2(СаO*Al2O3)+11H2)=2Cf*Al2O3*8H2O+2Al(OH)3.

Он обладает высокой прочностью, если твердеет при умеренной температуре, нельзя применять для массивных конструкций (из-за разогрева) а так же подвергать тепловлажностной обработке, смешивать с другими Ц и известью тоже нельзя. Применяют для получения быстротвердеющих и жаростойких бетонов.

Тампонажный ПЦ – измельчение клинкера, гипса и др добавок. Для цементирования нефтяных и газовый скважин.

Расширяющийся и быстроусадочный цемент – обладает контролируемым расширением, которое проявляясь в стесненных условиях ведет к уплотнению цемента. Он практически нерпоницаем для воды и нефтепродукотв. Относятся к числу смешанных, а иногда и многокомпанентных вяжущих. Основным минералом в них является: 3Са*Аl2O3*3CaSO4*31H2O. наиболее ответственным продуктом в этих Ц является 3хкальциевый алюминат. К числу таких Ц относят: гипсоглиноземистый расширяющийся Ц, расширяющийся ПЦ, водонепроницаемый расширяющийся Ц, напрягающийся Ц – он вначале набирает прочность, твердеет, затем расширяется как твердое тело и напрягает арматуру в жб, подбирают его, чтобы не было резкого падения резкого падения прочности при образовании гидросульфалюмината. Используют для изготовления жб труб, резервуаров для воды, оболочек покрытий , для газонепроницаемых конструкций, хранилищ бензина.…обладает повышенной трещиностойкостью.

ПЦ с органическими добавками: гидрофобный ПЦ – изготавливают, вводя при помоле 0,1-0,2% мылонафта, асидола, синтетических жирных кислот и др. эти добавки создают на поверхности частиц гидрофобизирующую пленку, которая уменьшает их смачиваемость. при хранении даже в очень влажных условиях не портится. Он нужен для поставки в районы с высокой влажностью, если неизбежно длительное хранение. Палстифицированный цемент изготавливают путем введения при помоле клинкера сульфиднодрожжевой бражки или других пластифицирующих компонентов. Пластификатор улучшает смачиваемость частиц водой, при этом придает бетонным и растворным смесям повышенную подвижность, отсюда следует, что можно понижать В/Ц, этим самым повышать плотность, морозостойкость, водонепроницаемость. А при сохранении В/Ц уменьшить расход ыемента.

Билет 30. Классификация бетонов.

Бетон – искусственный камень, получаемый в результате формирования и твердения рационально подобранной смеси вяжущего вещества, воды, заполнителей и специальных добавок. Зерна песка и щебень или гравий составляют каменный остов в бетоне. Промежутки между ними заполнены цементным тестом, которое затвердевает, связывает зерна, заполнители и образует искусственный камень.

1.По назначению: - конструктивные применяют для бетонных и жб конструкций - это плиты, колонны, балки, панели перекрытий и др.; - специальные (жаростойкие, химстойкие, декоративные, радиационозащитные, теплоизоляционные, напрягающиеся ( полимер-бетоны, бетоны-полимеры..);

2.По виду вяжущего: - цементные; - силикатные(на известково-кремнеземистых вяжущих автоклавного твердения); - гипсовые; - смешанные (цементно-известковые, известково-шлаковые …); - на специальных вяжущих как на неорг так и на орг, там где есть требование пожаростойкости;

3.По виду заполнителя: - на плотных заполнителях; - на пористых; - на специальных(защита от радиоактивности, химзащита-используют паритовые пески);

4.По плотности: -особотяжелые (стальбетон, баритовый бетон; плотность >2600 кг/м^3); - тяжелые (содержит плотные заполнители – кварцевый песок, щебень или гравий из плотных каменных пород, плотность 2100-2600 кг/м^3); - облегченные (с кирпичным щебнем, крупнопористый, плотность 1800-2000 кг/м^3); - легкие (содержит пористые заполнители –шлак, пемза, туф, плотность 1200-1800 кг/м^3); - особо легкие (очень пористые, ячеистые –пенобетон, газобетон или крупнопористый с легкими заполнителями, плотность < 1200 кг/м^3).

По прочности бетоны делятся на марки и классы: М10,25,35,50,75,100,150,200 (КГС/см^2).

Класс бетона - гарантированная прочность бетона, определяется по ГОСТам. В=М*0,778

Билет 31. Материалы для тяжелого бетона.

Марку Ц для бетона рекомендуется выбирать в зависимости от проектной марки бетона при сжатии:

Марка бетона |

100 |

150 |

200 |

250 |

400 |

500 |

600 и выше |

Марка цемента |

300 |

300 |

300-400 |

400 |

500-600 |

600 |

600 |

С целью избежания перерасхода цемента высоких марок при низких марках бетона в цемент добавляют тонкомолотую минеральную добавку.

Мелкий заполнитель - песок с размером 0,14-5 мм с плотностью >1,8 г/см^3.применяют пески как природные, так и искусственные, которые получают добавлением горных пород. Качество песка определяется минеральным составом ,зерновым составом, кол-вом вредных примесей. Природные пески-смесь зерен различных минералов (кварц, полевой шпак, кальций, слюда..)

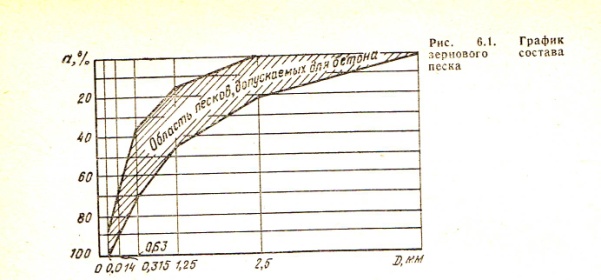

Заполнитель должен состоять из зерен разного размера, чтобы зерна меньшего размера помещались в пространстве между крупными частицами. Зерновой состав песков определяют просеиванием высушенной пробы в кол-ве 1 кг. Берут набор сит с размером: 2,5; 1,25; 0,63; 0,315;0,14 (мм). Определяется содержание частных остатков на каждом из сит: ai = mi/m; затем определяется полный остаток на каждом из сит: Ai = a2,5 + ……+ ai; после этого определяется модуль крупности песка: Mk = (∑Ai)/1000. В зависимости от зернового состава песок разделяют на крупный, средний, мелкий и очень мелкий.

|

А |

М |

Крупный |

>45 |

>2,5 |

Средний |

30-45 |

2,0-2,5 |

Мелкий |

10-30 |

1,5-2,0 |

Очень мелкий |

<10 |

1,0-1,5 |

Д ля

бетонов рекомендуется применять

крупный, средний и мелкий песок. Для

открытых растворов применяют и очень

мелкий. При этом песок должен удовлетворять

требованиям определенного состава.

ля

бетонов рекомендуется применять

крупный, средний и мелкий песок. Для

открытых растворов применяют и очень

мелкий. При этом песок должен удовлетворять

требованиям определенного состава.

Кривая просеивания песка, получаемая по результатам ситового анализа, должна находиться между верхней и нижней ломаными линиями.

Песок, отсеянный на ситах двух близких номеров, т. е. состоящий из зерен почти одинаковой крупности, имеет большую пустотность (40 – 42%). При наилучшем сочетании в песке крупных, средних и мелких зерен пустотность может уменьшаться до 30 %. В хорошем песке пустотность не должна превышать 38%. Чем крупнее песок, тем < общая поверхность зерен и расход цемента для создания оболочек, так как суммарная поверхность зерен, содержащихся в единице объема, обратно пропорциональна их диаметру. Для бетона наиболее пригоден в основном крупный песок, содержащий достаточное количество средних и мелких зерен. При такой комбинации зерен объем пустот будет малым и поверхность зерен небольшая. Этот оптимальный состав песка и соответствует заштрихованной полосе. Песок для бетонов М200 и выше ли для бетона в конструкциях, подвергающихся замерзанию в насыщенном водой состоянии, должен иметь плотность в нормальном стандартном состоянии не ниже 1550 кг/м^3. В остальных – не ниже 1400. Самый большой объем песок занимает при влажности около 5-7 %; с повышением или понижением влажности объем песка уменьшается. Это свойство должно учитываться при его дозировке для приготовления бетона.

Крупный заполнитель – гравий. Гравием наз рыхлый материал, образовавшийся в результате естественного разрушения (выветривания) горных пород. Обычно содержит примеси пыли, глины, иногда и органических веществ, а также песка. В зависимости от происхождения гравий различают овражный (горный – загрязнен примесями, остроугольный), речной и морской (более гладкие, чистые).

Наиболее выгодна малооткатная (щебневидная) форма зерен, хуже – яйцевидная (окатанная), ещё хуже – пластинчатая или лещадная с шириной, в три и более раз превышающей толщину, и игловатая с длиной, в три и более раз превышающей толщину и длину. Последних в составе гравия должно быть не > 15 %. В зависимости от величины зерен, мм, различают гравий:

Рядовой |

3-70 |

Фракционированный особо мелкий |

5-10 (3-10) |

фракционированный |

|

Мелкий |

5-20 |

Средний |

20-40 |

крупный |

40-70 |

Крупность гравия опр просеиванием его через стандартный набор сит с круглыми отверстиями размером 70,40,20,10 и 5 (или 3) мм. Максимально допускаемая крупность гравия для изготовления бетона опр размером отверстия сита, на котором полный остаток не > 5% общей навески. Она зависит от размера бетонируемой конструкции (нельзя применять гравий крупнее ¼ части минимального размера сечения конструкции).

Желателен в основном крупный гравий, но с достаточным содержанием средних и мелких зерен.

Результаты просеивания наносят на график:

п о

горизонтали: размеры отверстий сит

(наиб для данного гравия (Днаиб, половинный

и наименьший (5 или 3 мм); по вертикали

откладывают полные остатки на ситах в

%. Данные зернового состава должны

находиться по возможности внутри заштр.

области , пустотность не > 45 %. Влажность

на изменение объема гравия почти не

влияет. Прочность зерен гравия должна

обеспечивать получение прочности

бетона выше заданной на 20-50 %. Количество

зерен слабых пород в гравии допускается

для бетона М100 и выше не более 10 % зерен

пластинчатой формы и игловатой – не >

15%. Морозостойкость требуется от гравия

только для бетонных сооружений,

подвергающихся замораживанию и

оттаиванию. Он считается морозостойким,

елси в насыщенном состоянии выдерживает

без разрушения многократное попеременное

замораживание при -15 град. И оттаивание.

В нем допускается не > 1 % (по массе)

глинистых, илистых и пылевидных примесей,

кол-во которых опр отмучиванием. Если

кол-во примесей в гравии больше

допустимого, то его промывают водой,

организуя обычно промывку в карьере.

о

горизонтали: размеры отверстий сит

(наиб для данного гравия (Днаиб, половинный

и наименьший (5 или 3 мм); по вертикали

откладывают полные остатки на ситах в

%. Данные зернового состава должны

находиться по возможности внутри заштр.

области , пустотность не > 45 %. Влажность

на изменение объема гравия почти не

влияет. Прочность зерен гравия должна

обеспечивать получение прочности

бетона выше заданной на 20-50 %. Количество

зерен слабых пород в гравии допускается

для бетона М100 и выше не более 10 % зерен

пластинчатой формы и игловатой – не >

15%. Морозостойкость требуется от гравия

только для бетонных сооружений,

подвергающихся замораживанию и

оттаиванию. Он считается морозостойким,

елси в насыщенном состоянии выдерживает

без разрушения многократное попеременное

замораживание при -15 град. И оттаивание.

В нем допускается не > 1 % (по массе)

глинистых, илистых и пылевидных примесей,

кол-во которых опр отмучиванием. Если

кол-во примесей в гравии больше

допустимого, то его промывают водой,

организуя обычно промывку в карьере.

Крупный заполнитель – щебень

Из природного камня: щебень-материал, полученный в результате дробления камней горных пород, имеющих предел прочности при сжатии от 20 до 120 Мпа. Куски его имеют остроугольную форму. Куски, близкие по форме к кубу или тетраэдру, лучше всего для применения. К крупности, зерновому составу, прочности и морозостойкости – те же требования, что и к гравию. Щебень чище гравия, обычно не содержит органических примесей.

Для обычного бетона можно применять щебень только из каменных пород, прочность которых выше заданной марки бетона, а именно необходимая прочность исходной каменной породы R>2Rб для бетона М300 и выше и R>1,5Rб для бетонов более низких марок.

Из искусств камня: для бетона невысоких марок можно применять щебень из промышленных отходов: шлаков, кирпичного боя, дробленого бетона. По структуре шлак должен быть кристаллическим , по химическому составу – кислым, именно в этом случае он не распадается при медленном охлаждении. Допускается содержание закиси марганца не > 5%, свободных оксидов СаО и МgO не должно быть в шлаке. Доменные кусковые шлаки имеют плотность не < 2,1 кг/дм^3, прочность на сжатие обычно не менее 50 Мпа. Шлаковый щебень применяют в гражданских и промышленных бетонных и жб сооружениях за исключением сооружений, эксплуатирующихся в проточной воде. Отходы от кирпичных, черепичных, керамических заводах, а также кирпичный лом, получаемый от разборки старых и разрушенных зданий при реконструкции городов, можно использовать в бетонах низких марок (до М150 включительно).

Добавки к бетонам химические (добавляются в бетон в небольшом кол-ве (0,1-2 % массы бетона) для изменения в необходимом направлении свойств бетонной смеси и бетона):

1.добавки, регулир. Cв-ва бетонной смеси: пластифицирующие, т. е. увеличивающие её подвижность; стабилизирующие, т. е. предупреждающие расслоение бетонной смеси; водоудерживающие, уменьшающие водоотделение.

2.добавки, регулирующие схватывание бетонных смесей и твердение бетона: ускоряющие, замедляющие схватывание, ускоряющие твердение, которые обеспечивают твердение при отрицательных темпервтурах.

3.добавки, регулир. Плотность и пористость: воздухововлекающие, газообразующие, пенообразующие, уплотняющие.

4.добавки, придающие бетону спец. Cв-ва : гидрофобизирующие, антикоррозионные, ингибиторы коррозии стали, красящие.

Тонкомолотые материалы (5-20% -золы, молотые шлаки, пески, отходы камнедробления и некоторые др. мат. Придающие бетону спец. Св-ва)

В ода

для

приготовления бетонной смеси использ.

водопроводную питьевую, а также любую

воду, имеющую рН не менее 4, т.е. некислую.

сточные воды, содержащие жиры, растительные

масла, сахар, кислоты и т.п., нельзя

использовать для затворения бетона.

Морская и другие соленые воды применяются,

за исключением случаев бетонирования

внутренних конструкций жилых и

общественных зданий. Морскую воду

нельзя применять для бетонирования

надводных жб сооружений в жарких и

сухих местах. В этом случае морские

соли могут выступить на поверхности

бетона, а также вызвать коррозию стальной

арматуры.

ода

для

приготовления бетонной смеси использ.

водопроводную питьевую, а также любую

воду, имеющую рН не менее 4, т.е. некислую.

сточные воды, содержащие жиры, растительные

масла, сахар, кислоты и т.п., нельзя

использовать для затворения бетона.

Морская и другие соленые воды применяются,

за исключением случаев бетонирования

внутренних конструкций жилых и

общественных зданий. Морскую воду

нельзя применять для бетонирования

надводных жб сооружений в жарких и

сухих местах. В этом случае морские

соли могут выступить на поверхности

бетона, а также вызвать коррозию стальной

арматуры.

Билет 32. Свойства бетонной смеси.

Бетонная смесь представляет собой сложную многокомпонентную систему, состоящую из частичек вяжущего, новообразований, возникающих при взаимодействии вяжущего с водой, зерен заполнителя, воды, вводимых в ряде случаев специальных добавок, вовлеченного воздуха.

1.Удобоукладываемость. Определяется по подвижности бетонной смеси, т. е. способности смеси расплываться под действием собственной массы. Определяется стандартным усеченным конусом открытым с обеих сторон из листовой стали толщиной 1 мм. Высота конуса 300 мм, диаметр нижнего основания 200 мм, верхнего 100 мм. Внутреннюю поверхность формы-конуса перед испытанием смачивают водой. Затем устанавливают на поддон и заполняют бетонной смесью в три приема, уплотняя смесь штыкованием. После заполнения формы и удаления излишков смеси форму тотчас снимают, поднимая её медленно и строго вертикально вверх за ручки. Подвижная бетонная смесь, освобожденная от формы дает усадку или даже растекается. Мерой подвижности служит величина осадки конуса, которая измеряется сразу после снятия формы.

Жесткие бетонные смеси, которые практически на дают осадки конуса при воздействии вибрации обладают различными свойствами в зависимости от состава и используемых материалов. Показатель жесткости бетонной смеси определяют на специальном приборе, который состоит из цилиндрического сосуда высотой 200 мм с внутренним диаметром 240 мм с закрепленным на нем устройством для измерения осадки бетонной смеси в виде направляющего штатива, штанги и диска толщиной 4 мм с 6 отверстиями. Прибор устанавливают на виброплощадку и плотно прикрепляют к ней. Затем в сосуд помещают металлическую форму-конус с насадкой для заполнения бетонной смесью. Форму – конус с помощью спец. Кольца держателя закрепляют в приборе и заполняют тремя слоями бетонной смеси, уплотняя ее штыкованием. Удаляют форму – конус, поворачивают штатив, устанавливают на поверхности бетона диск и включают виброплощадку. Вибрирование продолжают до тех пор, пока не начнется выделение Цементного теста из двух отверстий диска. Полученное время вибрирования – показатель жесткости.

2.Связность - чем меньше образуется пустот, тем качественнее бетонная смесь. Её можно регулировать. Чтобы смесь стала подвижной, следует не только заполнить пустоты, но и раздвинуть зерна заполнителя прослойками из ЦТ.

Билет 33. Проектирование состава бетона. Прежде, чем рассчитывать состав бетона, необходимо выбрать марку цемента и исследовать местные заполнители (песок, гравий, щебень), а также воду. Для экономного расхода цемента необходимо, чтобы его марка превышала заданную марку бетона.

Производится на 1 м^3.

1 .Расход

воды В на 1 М^3 бетона определяют по

графику в зависимости от требуемой

подвижности или жесткости бетонной

смеси, вида и крупности заполнителя.

.Расход

воды В на 1 М^3 бетона определяют по

графику в зависимости от требуемой

подвижности или жесткости бетонной

смеси, вида и крупности заполнителя.

2.В/Ц рассчитывается по заданным марке и сроку твердения бетона, активности цемента и виду заполнителей или по результатам предварительных опытов. Зная В/Ц и В определяют расход цемента на 1 м^3 бетона Ц=В(Ц/В).

А) для бетонов с Ц/В ≤ 2,5 (В/Ц ≥ 0,4): Rб = ARц(Ц/В – 0,5);

Б) для бетонов с Ц/В >2,5 (В/Ц < 0,4): Rб = A1Rц( Ц/В + 0,5).

R

б

– прочность бетона нормального твердения

в возрасте 28 суток (образцы 15*15*15 см); Rц

– активность цемента; А и А1 – эмпирические

коэффициенты, учитывающие влияние на

прочность бетона, заполнителей и других

факторов.

б

– прочность бетона нормального твердения

в возрасте 28 суток (образцы 15*15*15 см); Rц

– активность цемента; А и А1 – эмпирические

коэффициенты, учитывающие влияние на

прочность бетона, заполнителей и других

факторов.

Если задан расчетный срок n, не равный 28 суткам, то сначала вычисляют Rц по формуле:

Rn = R28 * (lg(n)/lg(28)). Затем по R28 определяют В/Ц.

3.Для определения расхода песка и щебня (гравия) составляют два уравнения. Первое уравнение выражает, что сумма абсолютных объемов всех составных частей бетона ( в литрах) равна 1 м^3 (1000 л) готового уплотненного бетона, если в бетоне нет вовлеченного воздуха

,

где Ц,В,П,Щ – масса материалов, кг в 1

м^3 бетона;

,

где Ц,В,П,Щ – масса материалов, кг в 1

м^3 бетона;

,

, ,

, - истинная плотность материалов, кг/л;

В – водопотребность бетонной смеси,

л/л.

- истинная плотность материалов, кг/л;

В – водопотребность бетонной смеси,

л/л.

Второе уравнение выражает, что цементно-песчаный раствор должен заполнить все пустоты между щебнем (в рыхлом состоянии) с некоторой раздвижкой зерен:

,

где Vщ

– пустотность щебня в относительных

единицах;

,

где Vщ

– пустотность щебня в относительных

единицах;

- плотность щебня кг/м^3;

- плотность щебня кг/м^3;

- коэффициент раздвижки зерен щебня

раствором.

- коэффициент раздвижки зерен щебня

раствором.

Решая

совместно эти два уравнения получаем

формулы для определения расхода щебня

и песка на 1 м^3 бетона:

коэффициент раздвижки зерен щебня

принимают для подвижной бетонной смеси

по таблице:

коэффициент раздвижки зерен щебня

принимают для подвижной бетонной смеси

по таблице:

До 400 |

1,05-1,1 |

400-500 |

1,1-1,2 |

500-600 |

1,2-1,25 |

Э тот

коэф. Определяет соотношение между

песком и щебнем в бетоне. При излишне

высоких коэффициентах а бетонная смесь