- •1. Понятия о природных и искусственных строительных материалов.

- •2.Вопросы экологии производственных строительных материалов.

- •3. Классификация строительных материалов и конструкций.

- •4. Работа строительных материалов в конструкциях.

- •5. Физические свойства

- •6. Гидрофизические свойства строительных материалов

- •7. Теплофизические свойства строительных материалов

- •44. Общая схема производства керамических изделий

- •45. Стеновые керамические изделия.

- •46. Понятие о стеклообразном состоянии вещества.

- •47. Технология изготовления стекол

- •48. Ситаллы и шлакоситаллы

- •49. Виды листового стекла, изделия из стекла

- •50. Битумные вяжущие. Состав и свойства.

- •51. Дегтевые вяжущие. Состав. Свойства.

- •52.Кровельные гидроизоляционные материалы

- •53.Асфальтовые бетоны и растворы

- •54.Макро и микроструктура древесины

- •55.Свойства древесины

- •56.Пороки древесины

- •57.Причины гниения древесины и способы ее защиты

- •60. Классификация полимерных материалов и строительных изделий из пластмасс.

- •61.Полимерные материалы для полов, декоративно-облицовочные изделия.

- •62. Акустические материалы.

- •63.Лакокрасочные материалы, их классификация.

- •64.Свойства лакокрасочных материалов.

- •65.Металлы для строительных конструкций.

- •66.Состав, марки, классы сталей.

- •67.Свойства строительных сталей.

67.Свойства строительных сталей.

Сталь наряду с бетонами — главнейший конструкционный материал. Широкому использованию в строительстве сталь обязана высоким физико-механическим показателям, технологичности (возможности получения из нее конструкций различными методами) и большими объемами производства. Плотность стали — 7850 кг/м3, что приблизительно в 3 раза выше плотности каменных материалов (например, обычный тяжелый бетон имеет плотность — 2400 ± ±50 кг/м3). Прочностные и деформативные свойства стали обычно определяются испытанием стали на растяжение. Относительное удлинение стали е в момент разрыва характеризует ее пластичность. Оно рассчитывается по формуле:e = ((l1 – l0)/l0) * 100, где l0 — начальная длина расчетной части образца, мм; l1 — длина этой части в момент разрыва образца, мм. Испытание на растяжение является основным при оценке механических свойств сталей. Модуль упругости стали составляет 2,1 • 105 МПа. Твердость сталей определяют на твердомерах Бринелля (НВ) или Роквелла (HR) по величине вдавливания индентера (закаленного шарика или алмазной пирамидки) в испытуемую сталь. Твердость вычисляют в МПа с указанием метода испытаний. Твердость поверхности стали можно повышать специальной обработкой (например, цементацией — насыщением поверхностного слоя стали углеродом или закалкой токами высокой частоты).Ударная вязкость — свойство стали противостоять динамическим (ударным) нагрузкам. Ее значение определяют по величине работы, необходимой для разрушения образца на маятниковом копре. Ударная вязкость зависит от состава стали, наличия легирующих элементов и заметно меняется при изменении температуры. Технологические свойства. Для строительных сталей чаще всего производят пробу на холодный загиб.Теплотехнические свойства сталей в малой степени зависят от ее состава.Теплопроводность стали, как и всех металлов, очень высока и составляет около 70 Вт/(м • К). Коэффициент линейного термического расширения стали составляет 10-5К.Температура плавления стали зависит от ее состава и для обычных углеродистых сталей находится в пределах 1500... 1300°С (чугун с содержанием углерода 4,3 % плавится при 1150° С). Температуроустойчивостъ стали связана с тем, что при нагревании в ней происходят полиморфные превращения, приводящие к снижению прочности. Небольшая потеря прочности наблюдается уже при нагреве выше 200° С; после достижения температуры 500...600° С обычные стали становятся мягкими и резко теряют прочность. Поэтому стальные конструкции не огнестойки и их необходимо защищать от действия огня, например, покрытием цементными растворами.

Легирующие компоненты Большинство металлических элементов сплавляются с алюминием, но только некоторые из них играют роль основных легирующих компонентов в промышленных алюминиевых сплавах. Бериллий добавляется для уменьшения окисления при повышенных температурах. Небольшие добавки бериллия (0,01 - 0,05%) применяют в алюминиевых литейных сплавах для улучшения текучести в производстве деталей двигателей внутреннего сгорания (поршней и головок цилиндров).Бор вводят для повышения электропроводимости и как рафинирующую добавку. Бор вводится в алюминиевые сплавы, используемые в атомной энергетике(кроме деталей реакторов), т.к. он поглощает нейтроны, препятствуя распространению радиации. Бор вводится в среднем в количестве 0,095 - 0,1%. Висмут. Металлы с низкой температурой плавления, такие как висмут, свинец, олово, кадмий вводят в алюминиевые сплавы для улучшения обрабатываемости резанием. Эти элементы образуют мягкие легкоплавкие фазы, которые способствуют ломкости стружки и смазыванию резца. Галлий добавляется в количестве 0,01 - 0,1% в сплавы, из которых далее изготавливаются расходуемые аноды. Железо. В малых количествах (0,04%) вводится при производстве проводов для увеличения прочности и улучшает характеристики ползучести. Так же железо уменьшает прилипание к стенкам форм при литье в кокиль. Индий. Добавка 0,05 - 0,2% упрочняют сплавы алюминия при старении, особенно при низком содержании меди. Индиевые добавки используются в алюминиево - кадмиевых подшипниковых сплавах. Примерно 0,3% кадмия вводят для повышения прочности и улучшения коррозионных свойств сплавов. Кальций придаёт пластичность. При содержании кальция 5% сплав обладает эффектом сверхпластичности. Кремний является наиболее используемой добавкой в литейных сплавах. В количестве 0,5 - 4% уменьшает склонность к трещинообразованию. Сочетание кремния с магнием делают возможным термоуплотнение сплава. Магний. Добавка магния значительно повышает прочность без снижения пластичности, повышает свариваемость и увеличивает коррозионную стойкость сплава. Медь упрочняет сплавы, максимальное упрочнение достигается при содержании меди 4 - 6%. Сплавы с медью используются в производстве поршней двигателей внутреннего сгорания, высококачественных литых деталей летательных аппаратов. Олово улучшает обработку резанием.Титан. Основная задача титана в споавах - измельчение зерна в отливках и слитках, что очень повышает прочность и равномерность свойств во всём объёме.

Сера S и фосфор Р — вредные примеси. Их содержание в сталях допускается не более 0,06 % и не более 0,07 % соответственно. S и Р снижают прочность и пластичность, а также ударную вязкость сталей. При этом Р растворяется в феррите и делает его твердым и хрупким. В результате повышается температура порога хладоломкости стали. Следовательно, фосфор придает стали хладоломкость. Сера ни в феррите, ни в цементите не растворяется, а размещается между зернами в виде легкоплавкого химического соединения FeS, которое разъединяет зерна и тем самым снижает пластичность и вязкость стали. Кроме того, FeS образует с зернами стали смесь, плавящуюся при 988 °С. Поэтому сталь с высоким содержанием S в процессе ковки при Г>1000°С разрушается на фрагменты. В этом случае говорят, что сера придает стали красноломкость. MnS имеет температуру плавления 1620 °С, т. е. выше, чем у Fe, его частицы являются зародышами кристаллообразования, поэтому он находится внутри зерен стали, в значительной степени ослабляя вредное влияние серы. Кислород О2 и азот находятся в сталях в виде различных оксидов и нитридов (FeO, SiO2, MnO, Fe4N и др.), называемых так же как и частицы шлаков, неметаллическими включениями (НМВ), которые снижают удельную ударную вязкость и усталостную прочность сталей. Очень вредным является растворенный в стали водород который делает ее более хрупкой.

Вопрос №68. Изделия из стали (сортамент).

Сталь по составу делится на углеродистую и легированную. Решающее влияние на механические свойства сталей углеродистых оказывает содержание в них углерода. При увеличении содержания углерода повышаются прочность, твердость и износоустойчивость, но понижаются пластичность и ударная вязкость, а также ухудшается свариваемость. Вредное влияние на свойства сталей оказывает кислород; если его содержание превышает 0,03 %, он вызывает старение стали, а более 0,1 % - красноломкость. Содержание азота повышает прочность и твердость стали, но снижает пластичность.

При обозначении марок стали могут быть указаны: группы, по которым сталь поставляется (А – по мех cв-вам, Б – по хим составу, В – по мех свойствам и дополнительному требованию в отношении хим состава); метод производства (М – мартеновский, Б – бессемеровский, К – кислородно-конверторный); дополнительные индексы (СП – спокойная сталь, пс – полуспокойная, кп – кипящая).

Спокойная сталь более качественная, однако по стоимости дороже кипящей. Полуспокойная сталь занимает по свойствам промежуточное положение между спокойной и кипящей.

Мех характеристики сталей зависят также от формы и толщины проката. Углеродистые стали обыкновенного качества применяются без термообработки. Углеродистую сталь обыкновенного качества изготовляют сл марок: Ст0, Ст1, Ст2, Ст3 Ст4, Ст5, Ст6, Ст7. По мере увеличения номера повышается содержание углерода, а также прочность и твердость, но снижается пластичность и ударная вязкость. Сталь группы Б тех же марок, но обозначается: Б Ст0.. . сталь группы В изг сл марок: В СТ2, В Ст3, В Ст4 и В Ст5.

Качественная конструктивная углеродистая сталь поставляется по хим составу и мех свойствам и выплавляется в кислородных конверторах и мартенах. 05кп, 08кп, 08сп, 08, 10кп, 10сп, 10пс, 15, 20кп, 20пс, 20, 25,..,55, 58, 60. Две цифры в марках показывают среднее содержание углерода в %.

Инструментальные углеродистые стали содержат углерода > 0,65%. В зависимости от содержания примесей S и Р и способа производства они делятся на качественные и высококачественные, содержащие не > 0,03% S и 0,035% Р. Могут качеств: У7,..,У13; высококачеств, с той же маркировкой и добавлением А: У7А, У8А… .в строительстве инстр стали применяются с обязательной термообработкой.

Структура сталей с содержанием до О,006% углерода - чистый феррит. Такие стали при небольшой прочности обладают высокой пластичностью и ударной вязкостью; oт 0,006 до 0,025 % - феррит и расположенные по его границам зерна цементита; свыше 0,025% - феррит и перлит. При увеличении содержания углерода увеличивается кол-во перлита и уменьшается кол-во феррита, что приводит к повышению прочности и твердости стали с одновременным снижением ударной вязкости и относительного удлинения; 0,8% - чистый перлит; > 0,8 % - по границам зерен перлита располагается цементит; при 1% - цементит образует хрупкую сетку, которая разобщает между собой зерна перлита. Прочность при этом снижается.

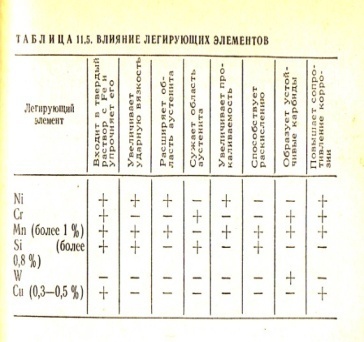

Легированной наз сталь, в которой кроме обычных примесей содержатся специально вводимые в опр сочетаниях легирующие элементы (хром, никель, молибден, вольфрам, ванадий, алюминий, бор, титан и т.д.), а также марганец и кремний в кол-вах, превышающих их обычное содержание. Делится на низколегированную ( с содержанием легирующих эл не более 3%), легированную (2,5-10%) и высоколегированную (свыше 10%).

В маркировке легированной стали приняты

сл буквенные обозначения легирующих

эл: Х – хром, Н – никель, А – азот, В –

вольфрам, Е – селен, Г – марганец, Д –

медь, Б – ниобий, Р – бор, П – фосфор, Ю

– алюминий, М – молибден. К – кобальт,

Ц – цирконий, Ф – ванадий. Эти буквы в

сочетании с цифрами обр марку стали.

Если впереди марки стоят две цифры, они

указывают ср содержание углерода в

сотых долях %, одна цифра – в десятых

долях %. Если нет цифры, то кол-во углерода

составляет 1% и выше. Цифры, следующие

за буквами, показывают ср содержание

данного эл в %. «А» в конце марки –

высококачеств сталь, содержащая меньше

серы и фосфора.

маркировке легированной стали приняты

сл буквенные обозначения легирующих

эл: Х – хром, Н – никель, А – азот, В –

вольфрам, Е – селен, Г – марганец, Д –

медь, Б – ниобий, Р – бор, П – фосфор, Ю

– алюминий, М – молибден. К – кобальт,

Ц – цирконий, Ф – ванадий. Эти буквы в

сочетании с цифрами обр марку стали.

Если впереди марки стоят две цифры, они

указывают ср содержание углерода в

сотых долях %, одна цифра – в десятых

долях %. Если нет цифры, то кол-во углерода

составляет 1% и выше. Цифры, следующие

за буквами, показывают ср содержание

данного эл в %. «А» в конце марки –

высококачеств сталь, содержащая меньше

серы и фосфора.

Низколегированная сталь изг в виде листов, полос, сортового и фасонного проката. Предел текучести её превышает предел текучести обычной углеродистой стали Ст3 на 30%. Она обладает меньшей чувствительностью к старению и меньшей склонностью к хладноломкости, хорошо сваривается.

К легированным сталям с особыми физ и хим свойствами относятся:

Жаростойкие – стали, которые способны сопротивляться хим разрушению (окислению) в газовых средах при Т выше 550 град. Жаропрочные – стали, способные противостоять мех нагрузкам при высоких Т. коррозийностойкие - стали, которые сопротивляются разрушению под действием внешней агрессивной среды.