- •Классификация вяжущих веществ.

- •2.Общие сведения о воздушных и гидравлических вяжущих веществах

- •3. Что такое гипсовые вяжущие вещества

- •4. Модификации водного и безводного сульфата кальция

- •5. Сырьевые материалы для производства гипсовых вяжущих веществ.

- •1.Технология получения гипса на установках совместного помола и обжига.

- •2. Технология получения строительного гипса при раздельном помоле и обжиге.

- •8. . Свойства строительного гипса.

- •9.Добавки применяемые в технологии производства гипсовых изделий ( по Ратинову), по механизму действия на процес твердения 4 класса.

- •10. Ангидритовые вяжущие вещества

- •11.Высокообжиговое ангидритовое вяжущее(эстрих-гипс)

- •12. Гипсовые и ангидритовые вяжущие из побочных материалов химической промышленности

- •13Строительная воздушная известь. Ее виды.

- •14. .Сырье, технология производства воздушной извести

- •15. Свойства воздушной извести и области ее применения

- •16. Виды твердения воздушной извести.

- •17.Теории твердения минеральных вяжущих веществ

- •18. Магнезиальные вяжущие вещества. Сырье, технология, свойства и применение.

- •1. Каустический магнезит. Сырье, технология получения, свойства и применение.

- •2. Каустический доломит. Сырье, технология получения, свойства и применение.

- •19. . Гидравлическая известь. Сырье, технология получения, свойства и применение.

- •22. Что такое портландцемент

- •23. Химико-минералогический состав пц клинкера.

2. Каустический доломит. Сырье, технология получения, свойства и применение.

Каустическим доломитом называется порошок, состоящий из оксида магния и углекислого кальция и получаемый помолом доломита, обожженного при 600-700 °С.

Доломит - двойная углекислая соль

магния и кальция ( )

- слагает горные породы осадочного

происхождения.

)

- слагает горные породы осадочного

происхождения.

Обычно доломиты содержат около 20 % МgО, 30 % СаО и 45 % СО2.

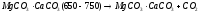

Обжигая доломиты при разных температурах, можно изготовлять каустический доломит, состоящий из МgО и СаСО3 и получаемый при 650-750°С с последующим измельчением; доломитовый цемент, состоящий из МgO, СаО и СаСО3 и получаемый при 750-850СС с последующим измельчением в тонкий порошок, он затворяется водой, а по показателям прочности при сжатия трамбованных образцов из раствора 1:3 через 28 сут твердения на воздухе характеризуется марками 25-50, а также доломитовую известь,состоящую из МgO и СаО и получаемую при 900-950°С.

Производство каустического доломита принципиально не отличается от производства каустического магнезита. Доломит в заводских условиях обжигают при 650-750°С в шахтных печах с выносными топками и во вращающихся печах.

Каустический доломит должен измельчаться до остатка на сите № 02 не более 5 %, а на сите № 008 не более 25%. Его вяжущие свойства значительно улучшаются при более тонком помоле.

Истинная плотность каустического доломита находится в пределах 2,78-2,85 г/см3. Ее повышение указывает на появление в каустическом доломите значительного количества свободного оксида кальция. Плотность в рыхлонасыпном состоянии составляет в среднем 1050-1100 кг/м3. Начало схватывания при комнатной температуре наступает через 3-10 ч, а конец через 8-20 ч после затворения. Прочность М100-200

Каустический доломит наравне с каустическим магнезитом применяют для изготовления ксилолита, фибролита, теплоизоляционных материалов и т. п.

19. . Гидравлическая известь. Сырье, технология получения, свойства и применение.

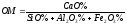

Гидравлическая известь представляет собой продукт получаемый обжигом не до спекания мергелестых известняков, содержащих в пределах 6…255 глинистых и тонкодисперсных примесей. Основной характеристикой гидравлической извести является модуль основности:

Технология производства гидравлической извести:

-

Добыча сырья мергелистых известняков.

-

Дробление.

-

Обжиг.

-

Помол.

-

Складирование.

Обжиг сырья производится при температуре 900-1100°С. Помол до остатка на сите №02 - до 1%, или до остатка на сите №008 - до 15%.

20. Свойства гидравлической извести:

-

Истинная плотность ρ=2,6…3 г/см3 в зависимости от степени обжига.

-

Средняя насыпная плотность

=700…800

кг/м3 в зависимости от степени

уплотнения.

=700…800

кг/м3 в зависимости от степени

уплотнения. -

Гидравлическая известь является медленносхватывающимся веществом: начало схватывания - 0,5…2 ч, конец схватывания - до 8…16 ч.

-

Равномерность изменения в объёме в процессе твердения зависит от содержания грубоизмельченных и обожженных частиц окиси магния и кальция.

Применение гидравлической извести: для штукатурных и кладочных растворов, для растворов эксплуатируемых во влажных и сухих условиях, для легких и тяжелых низкомарочных бетонов, применяемых в различных частях здания, для изготовления смешенных вяжущих (известково-шлаковых и известково-пуццолановых).

21. Романцемент. Сырье, технология получения, свойства и применение.

Романцемент представляет собой продукт тонкого помола обожженных не до спекания чистых и доломитизированных мергелей, содержащих не менее 25% глинистых примесей. При этом в процессе помола для регулирования сроков схватывания вводится до 5% природного гипса, а также для модификации свойств цемента до 15% активных минеральных добавок. Сырьем для производства являются мергели.

Технология производства:

1. Добыча известняка. 2. Дробление. 3. Обжиг. 4. Помол. 5. Складирование.

Обжиг осуществляется при температуре 1000-1100°С. При этом СаО должен быть максимально связан в минералы с другими оксидами.

Помол романцемента осуществляется до остатка на сите №008 до 25%, оптимально 5-7%.

Свойства романцемента:

-

Истинная плотность ρ=2,6…3 г/см3.

-

Средняя насыпная плотность

=800…1300

кг/м3 в зависимости от степени

уплотнения.

=800…1300

кг/м3 в зависимости от степени

уплотнения. -

Сроки схватывания: начало - не ранее 20 мин, конец - не позднее 20 ч.

-

В зависимости от прочности при сжатии романцемент делится на марки М25, М50, М100, М150.

-

Твердение обусловлено гидратацией минералов с образованием гидратных соединений.

Применение романцемента: низкомарочные бетоны и растворы для надземных и подземных сооружений, для изготовления стеновых камней на основе термо-влажностной обработки.